基于正交试验的注射成型工艺参数优化研究

2016-11-27曹素兵朱婵

曹素兵,朱婵

(1.四川工程职业技术学院,四川 德阳 618000;2.四川建筑职业技术学院,四川 德阳 618000)

基于正交试验的注射成型工艺参数优化研究

Study on optimization of injection molding process parameters based on orthogonal test

曹素兵1,朱婵2

(1.四川工程职业技术学院,四川 德阳 618000;2.四川建筑职业技术学院,四川 德阳 618000)

针对一塑料连接件,利用Moldflow软件仿真其注塑成型工艺过程。并通过正交试验分析了熔体温度、模具温度、注塑时间、保压时间和保压压力对连接件翘曲变形的影响。最终,找出了在理论上可使得连接件翘曲变形量最小的最佳参数组合。

正交试验;Moldflow;翘曲变形量;工艺参数

塑料是一种可塑性好、质量轻、易成型、成本低的高分子合成材料。随着加工技术的进步,塑料制品在质量和外观上不断提高,其制品被广泛应用于各行各业。注塑成型是塑料加工的重要手段之一,其工艺参数的选择直接影响了成品的外观和质量,稍有不慎就容易造成填充不足,曲翘变形、体积收缩等缺陷,从而带来极大的浪费。针对这一问题,计算机辅助工程技术(CAE)的出现提供了解决方案。CAE利用计算机仿真技术,在实际生产之前模拟了模具制造的全过程,通过分析塑件成型过程中可能出现的问题提供了优化的解决方案,从而找出最佳参数[1]。因此,利用CAE技术,注塑工程师能够高效、准确地找出注塑成型工艺的最佳参数。在节省成本的同时,对成型过程的控制和最终产品的质量都具有重大意义[2]。

本文采用正交试验法,利用Moldflow分析软件对塑件进行注塑成型过程模拟,分析熔体温度、模具温度、注射时间、保压压力和保压时间等对注塑件翘曲变形量的影响,找出影响翘曲变形的主要参数,得到减小翘曲变形量的最佳工艺参数组合。

1 三维及有限元模型建立

本文以一塑料连接件为例。利用三维软件Pro/E Widefire5.0建立塑件模型,制件尺寸为25.6 mm×100 mm×14.5 mm,具体结构如图1所示。然后把制件模型另存为*.stl格式文件。导入CAE分析软件Moldflow6.1中进行模型修复,然后利用网格划分工具对模型进行网格划分,并对网格进行诊断、修复使其满足模流分析条件。制件网格划分修复后的模型有3 978个单元,节点2 032个,匹配百分比85.5%,相互百分比89.6%,如图2所示,满足Moldflow模流分析条件。制件材料选取丙烯腈-丁二烯-苯乙烯塑料(ABS),选用GE Plastics(USA)公司的牌号为Cycolac GPM5500的ABS工程塑料。具体推荐模具温度范围为40~80℃,熔体温度范围为215~255℃。

图1 制件三维造型

图2 制件有限元模型

2 制件成型工艺参数的选择及正交试验设计

2.1 确定成型工艺参数

本塑件制件具体要求表面平滑美观、接缝配合严密、变形小、尺寸精度高等要求,为了保证针对接缝配合严密,就要尽量减小制件的翘曲变形。综合考虑制件要求选择熔体温度、模具温度、注射时间、保压压力和保压时间5个工艺参数为研究对象,分析5个工艺参数值在一定范围内不同组合对塑件翘曲变形的影响。工艺参数的取值直接会影响产品的美观、配合和精度,通过分析5个工艺参数组合对制品的影响,最终确定最优工艺参数组合,为实际生产提供依据,提高生产效率。

2.2 确定工艺参数取值

选择熔体温度、模具温度、注射时间、保压压力和保压时间5个成型工艺参数为研究对象,每个工艺参数选取4个参数值,具体如下表1所示。

表1 工艺参数取值表

2.3 正交试验设计及模拟结果

根据表1确定的熔体温度、模具温度、注射时间、保压压力和保压时间5个工艺参数在4个水平上取值变化,设置正交表L16(45),共得到16组工艺参数组合模拟制件成型过程试验方案[3~4]。通过CAE分析软件Moldflow分别对每组工艺参数进行“冷却+流动+翘曲”模块分析,得到制件的翘曲变形量,并记录每次实验结果,得到不同成型工艺参数组合条件下的变形值。

对正交试验结果计算信噪比。信噪比是信号功率和噪声功率的比值,信噪比(简称S/N比)是评判正交试验结果好坏的一个重要依据[5]。对试验数据分析是基于信噪比对每个试验进行结果处理后进行的。

目标值越大越优。

公式中,S/N为信噪比,单位为dBi,为第次试验结果;n为试验次数。

通过公式计算不同工艺参数组合下翘曲变形量的信噪比,得到各组合试验翘曲变形量及其信噪比,如下表2。

表2 正交试验组合及结果

3 正交试验结果分析

利用均值和极差对试验结构进行分析,找出各个试验因素和试验指标之间的关系,并获得试验指标和各个试验因素变化的规律以及趋势,从而得到5个工艺参数的最佳组合。极差是指在一组实验结果数据中的最大值减去最小值的结果,差值越大,表明该工艺参数对试验指标的影响程度就越大,从而表明该工艺参数对试验指标就越重要。反之,差值越小,表明该工艺参数对试验指标的影响程度越小。如表3为制件翘曲变形量信噪比的均值及极差。

表3 翘曲变形量信噪比的均值及极差

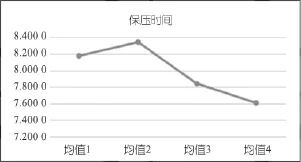

表3中各个工艺参数影响因素在不同水平下翘曲变形量的平均信噪比和极差值。通过极差值的大小可以看出,各工艺参数对翘曲变形量影响大小的顺序为:保压压力>保压时间>熔体温度>注射时间>模具温度。如图3所示,建立以试验获得翘曲变形量的平均信噪比值作为纵坐标,以试验成型工艺参数水平作为横坐标,得到不同成型工艺参数在不同水平下的翘曲变形量信噪比的变化曲线图。而本试验采用的信噪比函数为单调递减函数,信噪比越大,得到的翘曲变形量越小[6]。因此,从图3可得工艺参数熔体温度取245℃、模具温度取50℃、注射时间取1 s、保压压力取60 MPa和保压时间取6 s时为最优成型工艺参数组合,从而可以得到最小的翘曲变形。

图3 各因素对制件翘曲变型量信噪比的影响

4 优化工艺参数组合验证

通过上述正交试验得到的最优成型5个工艺参数组合,具体各项工艺参数取值为:熔体温度245℃、模具温度50℃、注射时间1 s、保压压力60 MPa和保压时间6 s。运用软件Moldflow检验通过正交试验获得的最优成型工艺参数组合进行“冷却+流动+翘曲”模块分析,获得制件的翘曲变形量,看是否为最优结果。分析结果显示最小翘曲变形量为0.325 4 mm,比其他工艺参数组合是的翘曲变形要小,说明正交试验的结果是正确的,如图4所示。

5 结论

本文利用CAE软件Moldfolw模拟了一塑料连接件的注塑成型过程,利用正交试验对连接件的五个成型工艺参数即注塑时间、模具温度、保压压力,熔体温度、保压时间进行了优化设计。通过16次模拟实验,找出了不同参数取值对连接件翘曲变形的影响。最后,通过对实验结果的分析,得到了一组最佳参数组合,采用该组参数在理论上可使连接件的翘曲变形最小。可见,利用CAE技术可缩短模具开发周期、降低成本、极大提高了产品的竞争力。

[1] 李德群,肖祥芷.模具 CAD/CAE/CAM 的发展概况及趋势[J].模具工业,2005(7): 9~12.

[2] 申长雨,陈静波,刘春太,等.塑料模CAE 技术发展概况[J].模具工业,2001.1,51~56.

图4 最优组合翘曲变形量

[3] 贺华波.基于正交试验的旋盖产品成型工艺参数优化设计[J].工程塑料应用,2009,37(4):35~38.

[4] 吴真繁,孙宝寿,陈哲.基于Moldflow的注塑件翘曲优化及影响因素分析[J].轻工机械,2009: 23~27.

[5] 陈晓华,李江平.手机外壳注射成型工艺的智能优化算法研究[D].广州: 广东工业大学,2012.

[6] 范亚博,李江平,张鹏飞,等.Moldflow在汽车内饰板注塑成型工艺参数优化中的应用[J].塑料科技,2015(2):78~82.

(R-03)

TQ323.5

1009-797X(2016)16-0080-03

B

10.13520/j.cnki.rpte.2016.16.022

曹素兵(1980-),男,四川德阳人,硕士,讲师,主要从事模具设计、CAD/CAM的教学和研究工作。

德阳市科技支撑支助项目(2014zx070-6)

2016-07-15