基于PID及模糊控制的PET-G生产线挤出机压力控制

2016-11-27李永平赵宗华天华化工机械及自动化研究设计院有限公司甘肃兰州730060

李永平,赵宗华(天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730060)

基于PID及模糊控制的PET-G生产线挤出机压力控制

Pressure control of PET-G production line extruder based on PID and fuzzy control

李永平,赵宗华(天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730060)

针对PET-G薄膜生产线上双螺杆挤出机计量泵前压力控制具有非线性、大滞后、工艺参数经常调整等难点,应用STEP7软件设计了一种PID调节喂料量结合螺杆转速模糊控制的模式,在实际应用中表现出稳定、偏差小、适应性广泛的控制效果。

PET-G薄膜;压力控制;PID;模糊控制

热收缩薄膜(PET-G)具有强度高、刚性大、收缩性能稳定、耐寒性好、平整性好并具有良好的光泽度和透明度,同时又具有较好的阻隔性、耐有机溶剂性、印刷适应性等特点。其工艺设备简单、包装成本低、包装方式多样,在食品、饮料、化妆品、药品等行业有广泛应用。

1 概述

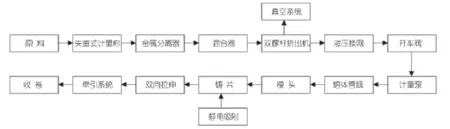

PET-G热收缩膜生产线主要通过双向拉伸聚酯薄膜生产装备实现,主要由上料系统、计量喂料系统、双螺杆挤出机、真空排气系统、熔体管线、模头、铸片、静电吸附、纵拉、横拉、牵引系统、收卷装置等组成,生产线装备流程如图1。由于其要求挤出量稳定,出口压力波动范围小,熔体不发生过热和降解。双螺杆挤出机具有挤出均匀、熔体温度均匀、塑化均匀等良好特性,在原料配混阶段取得良好效果。本文主要介绍双螺杆挤出机控制系统采用PID模式结合螺杆转速模糊控制策略在计量泵前熔体压力控制上的实现方法和应用效果。

图1 PET-G生产线装备流程图

2 控制系统简介

2.1 挤出系统

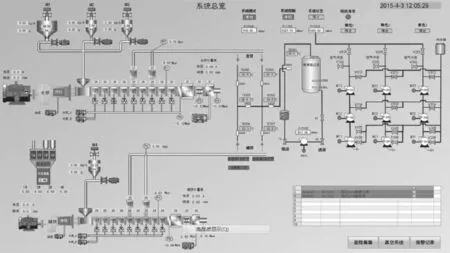

主/辅双螺杆挤出机组、真空系统及计量配料控制系统由西门子S7-300 PLC 程序集中控制,配套采用WINCC7.0上位监控软件进行监控,监控画面如图2。现场挤出机组主要包括变频控制柜、电气控制柜、数字真空表、压力传感器、测温热电阻、联轴器限位开关、压力表等仪表及控制装置,配套真空排气机组及计量喂料料系统,通过Profibus DP通讯方式集成在中控室操作台HMI界面进行联锁控制。主/辅挤主电机分别采用带编码器模块的西门子G130及MM440系列变频器进行调速。

图2 挤出系统总览图

2.2 STEP7硬件配置

CPU采用315-2DP系列PLC,通过Profibus连接各系统。 组态包括辅挤DP从站IM153、Ktron失重式计量喂料系统GSD文件、与薄膜拉伸系统CPU进行主主通讯的DP-coupler、增重式配混机GSD文件、真空系统GSD文件,如图3所示。

图3 STEP7硬件配置图

3 双螺杆挤出机在薄膜生产线上的基本工作过程

3.1 压力波动对基础稳定性的影响

挤出机是塑料拉伸薄膜生产线上的重要部分,原料经过筒体加温形成熔融态并在熔体管线中形成稳定压力,经模唇到达铸片后经过双向拉伸,最终生成出厚度均匀的膜。因此需要计量泵前熔体压力必须控制在设定值附近。熔体压力越高,挤出机产量越大,而压力的大小受到固体输送效率、塑化熔融历程以及筒体温度等多因素影响,较容易产生波动。

3.2 传统压力控制模式

薄膜生产线上对双螺杆挤出机计量泵前压力的波动基本要求为在设定值的±0.3 MPa范围内,若压力波动过大,会使模唇出料不均匀,拉膜的厚度均匀性受很大影响,严重者造成横拉破膜等无法正常生产的后果。传统控制方式基本思路为:先手动调节主机转速、喂料量、计量泵转速,使压力维持在设定值附近,然后切换到自动状态,使其基本保持在±0.3 MPa的波动范围。常见模式有:

(1)闭环状态下,螺杆转速和计量泵转速保持不变,应用经典PID调节算法根据压力的波动调节喂料量的变化,这是最简单的一种控制方式,在单螺杆挤出机上应用较多。

(2)螺杆转速不变,根据实时压力偏差值,采用PID算法同时调节喂料量和计量泵转速,使其在开环状态设定的的稳定值附近在上下限约束范围内自动计算调整变化量,这种模式是模式(1)的改进,在单螺杆挤出机上应用广泛,效果也较好,双螺杆挤出机的控制上也有应用,在特定的工艺参数和物料类型上效果较好,但对于工艺物料的变化适应性不够强,尤其在废边回收料加入后仅依靠失重称PID调节喂料量后控制效果不佳,并且计量泵转速的调节容易引起泵后压力的变化,如果波动较大的话会影响到模头入口压力的波动,导致铸片厚度均匀性降低。

(3)计量泵转速不变,采用PID算法同时调节喂料量和螺杆转速,该模式类似于模式(1),只是加入了对螺杆转速的PID调节,缺点在于采用PID调节螺杆转速的时间是大致100 s之前检测到的压力偏差值,滞后性太大,只能在一些较稳定的生产工艺,压力基本不需要闭环调节都较为平稳的情况下才能取得较好效果,因此对工艺时常变化、物料种类多等复杂多变的情况不能很好适用。

3.3 传统模式的缺陷

传统压力控制模式大多应用在单螺杆挤出机压力控制上,由于物料种类较单一、单螺杆填充度高、螺杆长径比小等因素,使得物料输送时间小,压力变化容易反应并及时得到控制,因此常规PID调节方式能够满足控制要求。在类似PET-G薄膜生产线中,往往需要三种以上物料同时加入,双螺杆挤出机由于其良好的塑化效果得以广泛应用,但由此需要解决以下几个问题:

(1)良好的塑化效果需要较大的长径比(一般大于40)以及较低的螺杆转速以满足物料足够的混炼时间,物料从进入加料口到计量泵前的输送时间就会在100 s左右,这使得压力控制成为一个非线性、大滞后的过程。

(2)废膜经过破碎机粉碎后需要重新通过失重式计量称加入挤出机回收再拉膜,由于碎膜非常蓬松,如果在压力控制模式下运行,首先经过计量称下料阶段时由于其低密度和不均匀性会很容易造成计量称不时在混乱模式下运行,或者喂料驱动电机大幅波动,在第一个环节就不能准确地计量下料;加入螺杆后填充度低,压力建立不稳定,加上较大的滞后过程,使得传统压力控制基本不奏效,这需要改进控制方式以适应严苛工况要求。

3.4 控制方式的改进

经过对现场设备运行状况的详细观察和分析,在正常生产过程中螺杆转速基本处于80~120 rpm之间的较低转速状态,负载为额定值的70%以内的情况下,螺杆转速的小幅变化可以在5 s内反映到压力的变化上,变化幅度和螺杆转速的变化量有一定程度上的线性关系,然而压力的变化又会在喂料量变化后100 s左右传递过来,因此只固定主机转速去调节喂料量由于较大滞后效果欠佳,固定喂料量去调节螺杆转速的方式由于不能实时调节喂料量去补偿压力偏差值,也不能良好地稳定压力,因此我们提出PID+模糊控制的方式,通过PID调节喂料量变化的同时由模糊控制规则自动计算主机转速的调节量来控制压力,基本流程如图4所示。

图4 PID+模糊控制基本流程图

4 模糊控制特点及PLC实现方式

模糊控制模拟人类思维方式,将语言表达的控制策略转化为模糊控制规则。模糊控制不需要精确的数学模型,只需将工程师、操作工艺技术人员的控制经验归纳总结,整理成为多条控制规则,由模糊控制器实现。螺杆转速的模糊控制算法采用PLC编程实现。

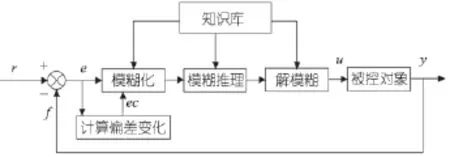

4.1 模糊控制器结构

模糊控制器主要由模糊化、模糊控制规则、解模糊三部分组成,原理图如图5所示。

4.2 模糊控制器设计

根据螺杆转速变化与压力变化的动态关系,以压力设定值与实际值得偏差e和偏差变化率ec作为输入变量,输出控制量为u(螺杆转速变化值),采用增量式算法[1]。

图5 模糊控制器原理图

模糊化接口通过尺度变换,将输入参数变换到各自论域范围,在对其进行模糊化处理。基于对动态数据的分析,e、ec的论域设计为[-10,-9,-8,-7..........7,8,9,10], u的论域为[-15,-13.........13,15],均分为7个档级[NB,NM,NS,0,PS,PM,PB]。采用三角形函数作为隶属度函数确定模糊语言变量的隶属度,可分别得到模糊变量e,ec,u的隶属度赋值表。

清晰化接口把模糊量执行机构可执行的精确量,采用最大隶属度法,即μ(u*)≥μ(μ),uεU, 是u的隶属度函数, u*是与最大隶属度对应的模糊控制量的值。

知识库由数据库和规则库组成。控制规则采用IF-THEN方式,其结构简单,易于修改和掌握,比较适合PLC编程实现。总结转速变化控制经验,得到压力偏差值e的模糊控制量查询表,如图1所示。

表1 压力偏差值e的模糊控制量查询表

4.3 模糊控制算法的PLC设计方法

应用SEIMENSE S7-300的编程软件STEP7,通过模块化编程方法,采用梯形图(LAD)和语句表(STL)结合的方式实现模糊控制算法[2]。程序结构为:主模块OB1实现对子程序块的调用和数据的传递,OB35为中断服务程序模块。FB1为模糊控制算法模块,由FC1-FC4共4功能块组成,FC1完成e(压力偏差值)和ec(压力偏差值变化率)的计算;FC2进行模糊化处理,即完成精确量e,ec到模糊量E,EC的转换;FC3完成控制量表的查询;FC4完成模糊控制量U到精确量u的转化,并输出螺杆转速变化控制量u。FB1依次调用4个子模块完成模糊控制各部分的控制。调试正常后的FB1可保存在STEP7标准库,其具有很强的灵活性和通用性,与PID控制器FB41一样可以直接应用在其他双螺杆挤出机压力控制程序中。

程序设计的关键部分是模糊控制量表,也即压力偏差值e的隶属度对应表的查询部分[3],即FC3。编程之前将模糊控制量表中e的值按由上到下,由左到右的顺序依次置入数据块DB3中,数据类型为real,采用指针寻址的查表方法。通过指针变量获得地址中存储的U的模糊值,最后由FC4功能块实现控制量U从模糊量到精确量的转换,即U乘以量化因子 Ku再经过限幅,最终计算出螺杆转速变化控制量u,u与手动调速状态下的稳定值相加,得到螺杆闭环转速设定值u1,再通过FC106模块转换为0~27 648之间的值,通过模拟量输出模块SM332输出4~20 mA信号控制变频器实时调节主电机转速。主电机变频器配有旋转编码器闭环调节转速,通过检测转速变化曲线可以表明其跟随的准确性较强,闭环实时设定值和反馈值曲线变化趋势一致,相位为差1.5 s的时间差,满足对随压力偏差值变化的的实时螺杆转速设定值的快速性、准确性和稳定性跟随要求。

5 喂料量闭环控制方式

喂料量闭环控制系统的主要特点是滞后时间较长,通常物料从加入到输送至计量泵前需要1~2 min,主要取决于螺杆转速,然而较高的螺杆转速不能很好地对物料进行混炼,并且造成较高的机头压力和较大的压力波动,不利于进行控制。然而在利用压力对螺杆转速较快相应的特点所进行的模糊控制算法改进后,较大的压力波动和滞后性得到明显抑制,使得喂料量的PID控制效果得到良好体现。程序设计中通过FB41模块输出控制变化量,由Profibus 通讯方式直接写入失重控制器中,设定每台称的实时喂料量设定值。

主挤喂料系统主要由M1、M2、M3三台失重喂料称构成,每台称上显示实时状态、各反馈值及报警信息,每台称的喂料量可以进行百分比设定,总和为100%,辅挤喂料系统由增重式配料秤按所需比例进行连续配料,将按比例混合好的原料加入失重称M4。压力闭环控制状态下经过PID调节后的实时总喂料量可以按设定比例分配到每台称的设定值中,每台称的运行模式也是失重式连续称重计量下料,保证了喂料的精确性和稳定性。

6 应用效果

图6 加入废边回收料时主/辅挤出压力控制实时趋势曲线

通过PID调节喂料量结合模糊控制算法控制主机转速变化量的方式得到了在加入均匀粒料和废边回收料两种生产模式下的主/辅双螺杆挤出机计量泵前压力控制实时趋势曲线,均达到了满意的效果。粒料的情况下压力波动范围大致在0.15 MPa以内,非常稳定;废边回收料情况下如图7所示,可以看到压力曲线有小幅波动,这是由于废边料的低密度一方面造成失重称的闭环调节效果变差,实际喂料量对实时设定值的跟随性减弱,另一方面物料在挤出机筒体中的填充性降低,甚至由于废边料的低填充度影响到筒体的温控效果,温控效果从加入粒料时±1℃的范围扩大到±5℃左右,这在一定程度上加剧了物料流动的不均匀性,从而进一步影响到计量泵前压力的稳定性。然而引入模糊控制算法后的主机转速实时调节很好的抑制了较强的压力波动,使压力波动范围控制在在0.3 MPa以内,达到了满意的效果。

7 结论

PID调节喂料量结合模糊控制算法控制主机转速变化量的方式应用在PET-G热收缩膜生产线中双螺杆挤出机计量泵前压力控制的方法,解决了压力控制系统的大滞后、非线性、原料配方多变等多种因素共同影响造成的控制难点。适用于各种工艺参数和原料配比,其所具有的实时在线整定功能将压力波动约束在满足拉膜工艺要求的范围内,使得压力波动曲线平滑、稳定。该生产线目前运行稳定,生产的薄膜质量良好,维护成本低,得到客户的好评和肯定,后续相同的多条生产线正在规划筹建中。

[1] 诸静.模糊控制原理与应用[M].北京:机械工业出版社,2005.

[2] 汪小澄,方强。基于PLC的模糊控制研究.武汉大学学报,2002,3.

[3] 王志凯,郭宗仁,李琰.用PLC实现模糊控制的两种设计方法.工业控制计算机,2002,2.

(R-03)

TQ320.663

1009-797X(2016)16-0057-05

B

10.13520/j.cnki.rpte.2016.16.015

李永平(1983-),男,工程师,硕士,主要从事化工设备尤其是双螺杆挤出机以及配套装置的自动化控制系统设计和调式工作。

2016-01-15