铝合金压铸行业节能评估要点剖析

2016-11-24赵长海姚金玲宋晓龙徐福鑫

夏 维 夏 勇 胡 梅 王 菲 赵长海 姚金玲 宋晓龙 徐福鑫

(1农业部环境保护科研监测所天津3001912天津天发源环境保护事务代理中心有限公司天津300384)

铝合金压铸行业节能评估要点剖析

夏维1夏勇2胡梅1王菲1赵长海1姚金玲1宋晓龙1徐福鑫1

(1农业部环境保护科研监测所天津3001912天津天发源环境保护事务代理中心有限公司天津300384)

节能评估对能够从源头上杜绝固定资产投资项目能源浪费、提高能源利用效率。本文结合天津某铝合金压铸项目节能评估实例,提出应从熔化方式选择角度进行技术方案评估分析,针对主要耗能设备熔解保温炉、压铸机进行合理性分析;并应充分考虑空压机余热利用。

铝合金压铸;节能评估;空压机余热利用

随着国家节能减排形势的严峻,尤其是京津冀地区,“十三五”期间天津市节能任务依然比较艰巨。节能评估作为重要的固定资产投资项目开工前的重要前置条件,对从源头上杜绝能源浪费、提高能源利用效率,意义重大。

本文结合笔者在实际工作中所遇到的问题,以天津某企业为例,对铝合金压铸行业节能评估的要点进行剖析。

1 样本概况

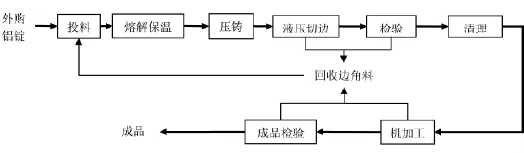

该项目属于扩建项目,以YL113型压铸铝合金锭为原材料,主要采用压铸工艺进行汽车安全带收缩器用铝合金压铸件生产,主要消耗能源品种为天然气与电力,工艺流程图详见图1。

图1 本项目铝合金压铸件生产工艺流程图

2 节能评估要点

2.1技术方案节能评估

该项目属于扩建项目,生产工艺与现有项目相同,由于现有项目已经投产多年,工艺成熟。

铝合金熔化包括机边熔化和集中熔化两种方式。本项目采用机边熔化的方式,每台压铸机配备一台熔解保温炉。该方式省去了铝合金液的输送环节,避免了集中熔化方式中将铝合金液从熔化区输送至压铸区过程中带来的运输成本、保温成本、人力成本高,能源损耗、环境污染大等问题,适宜于进行批量化生产[1]。

目前,城乡建设部在原JBJ14-2004《机械行业节能设计规范》基础上颁布了GB50910-2013《机械工业工程节能设计规范》。节能评估过程中应对照该规范进行技术方案的合理性分析。

该项目产品为铸铝件,采用专业化生产。在每台压铸机旁设一台熔解保温炉及一台切边机,形成一个独立的工作岛,并配备自动定量浇注装置、自动取件机械手、自动切边机、风冷流水线等先进配套设备,机械化和自动化程度高,有利于降低能耗。每个工作岛平行工作,并采用三班连续生产,符合GB50910-2013《机械工业工程节能设计规范》3.0.1款的要求。

该项目采用压力铸造的方式,所得铝合金铸件尺寸精度高(一般可达6级~7级),表面粗糙度低,铸件仅经过简单机加工即可使用;同时,铸件强度和硬度较高,提高了铸件的使用寿命,因而具有节材省能的优点,符合JBJ14-2004《机械行业节能设计规范》3.0.15款第4条和GB50910-2013《机械工业工程节能设计规范》3.0.2款第3条的要求。

该项目产品采用铸态铸件,省去了热处理工序,有利于降低能耗,符合JBJ14-2004《机械行业节能设计规范》3.0.20款和GB50910-2013《机械工业工程节能设计规范》3.0.20款的要求。

2.2主要工艺耗能设备节能评估

根据项目用能情况,该项目主要耗能设备为熔解保温炉和压铸机。

2.2.1熔解保温炉

熔解保温炉的节能评估,应结合所拟采用的炉体结构、保温材料、燃烧器形式、温度控制等方面进行分析[2]。

炉底、炉壁、保温室顶盖、耐火材料、熔解保温室门等均应相应采取不同的保温措施;炉衬应按不同的部位采用不同的高强不定型浇注料及优质绝热保温材料,在充分考虑熔池的结构强度的前提下,以最大限度减少炉衬的蓄热和散热损失为目的。同时,应经常维护和检修燃烧器,使其始终保持正常燃烧状态和规定的消耗水平。

该项目拟采用的保温溶解炉采取了必要的炉体结构保温措施,减少燃烧器空气过剩系数,采用烟气余热预热铝块,设置自动控制系统等节能措施,符合GB/T3486-93《评价企业合理用热技术导则》及GB/Z18718-2002《热处理节能技术导则》的要求。

2.2.2压铸机

节能评估过程中应依据压铸压力、填充速度、浇注温度和压型工作温度等工艺参数及铸件的批量、结构、品种等进行压铸机选择合理性分析[3],避免了出现“大马拉小车”的现象,从源头上杜绝能源的浪费。

2.3主要附属耗能设备节能评估

空压机为该行业主要的附属耗能设备。由于其能耗较大,相应热量损失较大。为了充分利用空压机余热,应尽量将空压机余热进行回收利用。空压机余热利用属于该类项目节能评估过程中需考虑的重点节能工程,应从技术、经济可行性分析角度进行分析[4]。

2.3.1技术可行性

空压机余热利用技术是在不改变空压机原有工作状态的前提下合理利用空压机余热,通过水泵把冷却水经过冷热交换器把空压机的热油(润滑油温度通常冬季80℃,夏秋季97℃)迅速冷却下来,将这部分余热经过热量回收装置转化为热水进行采暖。同时优化空压机油降温的效果,实现主机节能。

压缩机所耗电能所转变的热量大部分被压缩后的油气混合物带走,这些混合物经分离,分别在各自的冷却器中被冷却介质带走。理论上,除2%的辐射热和4%被气体带走的热量外,94%的热量可被回收。一般空压机热回收率在72%以上。

目前,空压机余热利用已经广泛应用于车间采暖、锅炉、职工生活淋浴、生产工艺等用热水,技术成熟。

同时,应分析空压机所能利用的余热,是否能够满足项目所需采暖区域的热负荷。按照空压机热回收率一般可达72%、空压机负荷率可达70%。

2.3.2经济可行性

首先,应估算项目的节能量。可根据CJJ34-2010《城镇供热管网设计规范》中的采暖年耗热量计算公式,核算若采用市政热力采暖情况下的年耗热量,即项目的节能量。

然后,根据空压机余热利用工程投资改造费用及采用区域市政采暖能耗量、单位能耗费用,计算该节能工程的投资回收期。

3 结论与建议

(1)技术方案节能评估是铝合金压铸行业节能评估的核心环节,应主要从熔化方式选择角度进行分析。(2)对于该行业主要耗能设备,熔解保温炉应结合所拟采用的炉体结构、保温材料、燃烧器形式、温度控制等方面进行分析;并从压铸压力、填充速度、浇注温度和压型工作温度等工艺参数及铸件的批量、结构、品种等进行压铸机选择合理性分析。(3)铝合金压铸行业应充分考虑空压机余热利用,实现节能。

[1]叶继都.汽车行业铝合金压铸车间工程设计[J].工程建设与设计,2012,(8).

[2]影响熔铝炉热效率的因素探讨[J].2008重庆铸造年会论文集, 2012.

[3]张国干.关于压铸机节能的新技术[J].铸造技术,2012,(9).

[4]王少波.螺杆式空压机余热回收技术的应用及节能效益分析[J].

能源与节能,2011,(9).

夏维(1981—),女,天津,硕士研究生,助理研究员,研究方向:节能环保。