柴油机全浮式活塞销连接副的运动及润滑特性研究

2016-11-24向建华田东风陈宏威刘宽伟

向建华,田东风,陈宏威,刘宽伟

(北京理工大学 机械与车辆学院, 北京 100081)

柴油机全浮式活塞销连接副的运动及润滑特性研究

向建华,田东风,陈宏威,刘宽伟

(北京理工大学 机械与车辆学院, 北京 100081)

基于弹流润滑理论、平均流量模型及微凸峰接触理论,综合采用基于模态压缩法的多柔性体和有限差分法耦合求解了某柴油机全浮式活塞销连接副的运动特性及混合润滑特性,并考察了结构表面粗糙度对活塞销轴承摩擦损失功率的影响.结果表明:活塞销的转动角速度较小,在整个做功冲程几乎为0;工作过程中,活塞销轴承大多处于混合润滑状态,仅在吸气冲程和排气冲程连杆摆角最大的时刻附近处于流体润滑状态;可适当减小活塞销(孔)轴承的表面粗糙度来提高活塞销的转速,以显著降低活塞销轴承摩擦损失功率,继而改善润滑状况.

柴油机;全浮式活塞销;润滑特性;有限差分法

全浮式活塞销(浮式销)连接副是柴油机重要的连接副之一. 随着柴油机转速和功率等强化程度的不断提高,由此导致活塞销连接副的运动和润滑条件恶化、异常磨损风险加剧,进而活塞销轴承(连杆小头衬套)在工程实践中更容易产生擦伤、咬黏、松动甚至脱落等状况. 因此,研究活塞销轴承的运动特性及润滑特性并找出相应措施对解决活塞销轴承(连杆小头衬套)的失效问题十分必要.

由于活塞销的转动速度未知且难于求解,加之活塞销连接副大多润滑不充分产生粗糙峰接触而形成混合润滑,这些给如何建立一个合理的活塞销连接副混合润滑模型增加了难度.

Fraidman等[1-2]将活塞销连接副的混合润滑与活塞销的转动分开求解,先数值求解了活塞销在流体润滑状态下的转动速度,再采用平均流量模型分析了连接副的混合润滑特性;Abed等[3-4]则将活塞销连接副的混合润滑与活塞销的转动耦合求解,但其混合润滑计算均没有采用平均流量模型;Clark等[5]仅通过台架实验测量了活塞销的转动角度和温度,未进行数值分析.

本文中针对某全浮式活塞销连接副,基于弹流润滑理论、平均流量模型及微凸峰接触理论,综合采用基于模态压缩法的多柔性体和有限差分法耦合求解了柴油机额定工况下全浮式活塞销轴承的转动特性及混合润滑特性,并深入考察了结构的表面粗糙度对活塞销轴承摩擦损失功率的影响,从而为活塞销连接副工作特性的改善提供途径.

1 控制方程及数值解法

全浮式活塞销(浮式销)连接副的运动特性主要是指活塞销在运动过程中相对于活塞销孔的转动角速度,它受活塞销孔轴承产生的阻碍摩擦力矩和活塞销轴承(连杆小头衬套)产生的驱动摩擦力矩共同作用的影响. 浮式销跟随活塞往复运动中应满足的微分方程为

(1)

式中:J为活塞销的转动惯量;FFb1和FFb2分别为作用在活塞销轴承、左活塞销孔轴承和右活塞销孔轴承上的摩擦力;Rp为活塞销半径;φp为活塞销的转动角度.

对于式(1)中轴承摩擦力的求解,首先由于柴油机活塞销连接副中的活塞销轴承和活塞销孔轴承工作时承受复杂的交变载荷且大多数时间处于混合润滑状态,需要采用考虑润滑油填充率以及平均流量模型[6]的扩展雷诺方程

(2)

式中:p、h为轴承油膜压力和厚度;γ为润滑油的填充率;x、z为轴承展开后周向和轴向的坐标;φx、φz为x方向和z方向的压力流量因子;v1、v2为活塞销和轴承旋转的速度;σs为轴承的表面粗糙度;φs为剪切流量因子.

计及弹性变形和表面粗糙度的油膜厚度为

(3)

式中:hmin为不考虑变形作用的的最小油膜厚度;Δh为不考虑变形下的实际油膜厚度和hmin的差值;δh、σh为考虑弹性变形以及表面粗糙度作用下的油膜厚度变化量.

基于式(2)和式(3)的润滑状态,轴承的摩擦力FF为流体摩擦力FH与粗糙峰元摩擦力FA之和,即为

(4)

式(4)中流体剪应力τH等于流体间的剪应力τH1和流体与粗糙峰元间的剪应力τH2之和,即为

(5)

(6)

式(4)中的粗糙峰元剪应力τA可表示为

(7)

式中:τ0、μ0为活塞销与轴承两边界的剪切强度和摩擦因数;pa为粗糙峰元接触压力.

由式(1)和(4)可知,浮式销的运动特性和润滑特性非线性耦合,求解时需采用有限差分法、有限元法等方法不断迭代求解,直到计算结果收敛. 迭代计算解流程如图1所示. 即将有限差分法求解混合润滑方程得到的总压力分布一方面进行多柔性体动力学分析,获得连接副的运动特性;另一方面作为有限元方程的边界条件,计算得到节点的位移作为混合润滑方程的边界条件.

2 数值计算模型

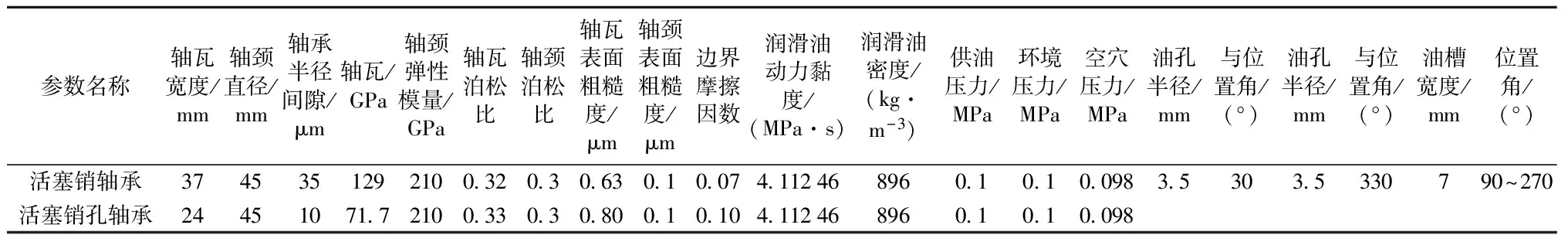

文中的研究了某四冲程柴油机的活塞连杆组,其活塞销为全浮式活塞销[7]. 该型号柴油机额定工况下的缸内气体压力为-5~30 MPa,轴系参数和活塞销连接副相关参数见表1. 其发动机转速为3 800 r/min;缸径/冲程/连杆长度为110/110/195.5 mm.

表1 活塞销连接副的结构参数与工作参数

基于软件AVL EXCITE建立了考虑活塞销润滑的多柔性活塞连杆组动力学模型[7],如图2所示.

建模中采用Guyan/Craig-Bampton方法对活塞、连杆、活塞销进行自由度缩减柔性处理以减少计算量,即采用前30阶模态和相应的自由度来代替内部自由度. 活塞销连接副的有限元模型与缩减模型如图3所示,小头衬套缩减为内表面轴向7层,每层40个主节点,活塞销孔同样缩减为内表面轴向4层主节点,活塞销缩减为中心轴上15个主节点并通过RBE3单元与对应节点的自由度进行耦合.

利用AVL软件建立各柔性体间用于润滑计算的非线性连接副并定义参数,连接副主要包括:活塞缸套导向单元(guid line)、销孔轴承(piston pin)、止推轴承(thrust bearing)、连杆小头轴承(small end)和连杆大头轴承(radial slider)等.

3 计算结果与分析

通过耦合求解如图3所示的考虑活塞销润滑的柔性活塞连杆组动力学模型,可到活塞销连接副的运动和润滑等相关特性.

3.1 活塞销的运动特性研究

图4为活塞销轴承总/液动摩擦损失功率和活塞销孔轴承的总摩擦损失功率变化曲线. 由图4可知,活塞销轴承的液动摩擦损失很小,可忽略不计;而总摩擦损失功率的最大值发生在最大爆发压力作用时刻附近(385°CA). 此外,由于活塞销的转动惯量较小,尽管活塞销轴承和销孔轴承的总摩擦力矩相差不大,但活塞销和连杆的相对角速度较大(如图4),这使得活塞销轴承的总摩擦损失功率远大于活塞销孔轴承的总摩擦损失功率.

图5为活塞销相对于活塞销孔的转动角速度和角位移变化曲线. 由图可知,在整个工作过程中,活塞销转动角速度较小(小于20 rad/s),且在整个做功冲程阶段的转速几乎为0(小于1 rad/s),从而导致连接副的润滑状况很差. 同时,活塞销循环累积角位移为7°,与文献[5]实验测得的循环累积角位移趋势大致相同,二者角位移方向均与曲轴旋转方向相反. 文献[5]的实验对象为某四冲程柴油机,其实验装置存在测量误差且活塞销角位移也存在循环变动,由于研究对象和工况不同,故此处仅对比二者的趋势.

3.2 活塞销轴承的混合润滑特性研究

图6为活塞销轴承的最小油膜厚度变化曲线. 由图可知,当h/σs<4(即油膜厚度小于2.552 μm)时发生混合润滑,可见活塞销轴承大多数时间处于混合润滑状态. 仅在75°CA和662°CA时,即吸气冲程和排气冲程连杆摆角最大的时刻附近,油膜厚度分别达到较大的峰值,活塞销轴承都处于流体润滑状态.

图7为活塞销轴承的峰值总压力、峰值粗糙接触压力和峰值油膜压力变化曲线. 由图可知,峰值总压力的最大值为361 MPa,发生在最大爆发压力作用时刻附近. 而峰值总压力的极小值均小于5 MPa,分别发生在油膜厚度的两个极大值时刻. 在0~92°CA和657~720°CA,即吸气冲程和排气冲程后半段,峰值粗糙接触压力很小,可忽略不计. 峰值总压力并不等于峰值油膜压力与峰值粗糙压力之和,因为三者不一定同时发生在同一位置.

图8为峰值总压力的最大值时刻(371°CA)对应的活塞销轴承总压力分布. 由图可知,在最大爆发压力作用时刻,活塞销轴承的总压力主要分布在衬套周向120~240°区域. 衬套两端附近的总压力最大值达到361 MPa且沿轴向方向的梯度变化很大,这表明在磨合初期衬套的棱缘载荷较大. 但在磨合一段时间后,衬套表面型线将发生变化,其总压力的最大值和棱缘效应也将减小. 同时,衬套底部的中间区域的总压力沿轴向方向基本一致.

图9和图10分别为活塞销轴承的平均润滑油填充率和平均油膜压力变化率分布. 结合两图可知,在衬套周向300°~330°的油槽附近区域(位置1)的平均润滑油填充率约为0.2,在衬套周向225°波峰附近(位置2)的平均润滑油填充率约为0.4. 同时,这两个位置对应的平均油膜压力变化率均存在多个较大的负的峰值,说明这些区域的油膜压力常会急剧下降. 因此,位置1和位置2发生穴蚀的可能性较大.

3.3 活塞销轴承的运动特性影响规律研究

由式(1)可知,活塞销的角速度变化规律取决于其受到的活塞销轴承和销孔轴承的总摩擦力. 而混合润滑环境下,结构表面粗糙度对轴承总摩擦力影响较大,故以下主要考察衬套和活塞销孔的表面粗糙度对活塞销轴承的影响规律研究.

当活塞销孔表面粗糙度为0.8 μm时,不同连杆小头衬套表面粗糙度下活塞销轴承摩擦损失功率和活塞销角速度变化曲线分别如图11和图12所示. 由图可知,随着衬套表面粗糙度的减小,活塞销轴承的总摩擦力将逐渐减小,这直接导致活塞销轴承的摩擦损失功率逐渐降低. 但是,衬套表面粗糙度对活塞角速度的变化规律影响不大,即活塞销在整个做功冲程阶段的转速仍然很小,这也使得活塞销轴承的摩擦损失功率在最大爆发压力附近仍然存在一个很大的峰值.

当衬套表面粗糙度为0.63 μm时,不同活塞销孔表面粗糙度下活塞销轴承摩擦损失功率和活塞销角速度变化曲线分别如图13和图14所示. 由图可知,活塞销孔表面粗糙度从至0.8 μm减至0.25 μm过程中,对活塞销角速度的变化规律影响不大即活塞销在整个做功冲程阶段的转速仍然很小,对活塞销轴承的总摩擦力几乎无影响,故活塞销轴承的摩擦损失功率几乎不变. 然而,当活塞销孔表面粗糙度降至0.2 μm时,活塞销角速度的变化规律发生了明显的变化,活塞销在整个做功冲程阶段的转速几乎与连杆角速度相同,这使得活塞销轴承的摩擦损失功率显著降低.

因此,通过适当减小活塞销轴承和活塞销孔轴承的表面粗糙度,可以提高做功冲程阶段活塞销的转动速度,从而显著降低活塞销轴承的摩擦损失功率,使活塞销轴承的温度下降,改善润滑状况,进而避免衬套产生擦伤、咬黏、松动甚至脱落等状况.

4 结 论

活塞销的转动角速度较小,且在整个做功冲程阶段的转速几乎为0,其循环累积角位移方向与曲轴旋转方向相反.

活塞销轴承大多数时间处于混合润滑状态,仅在吸气冲程和排气冲程连杆摆角最大的时刻附近处于流体润滑状态. 在磨合初期,衬套两端附近的总压力沿轴向方向的梯度变化很大,而中间区域的总压力沿轴向方向基本一致.

在衬套周向300°~330°的油槽附近区域和周向225°附近区域的平均润滑油填充率较低且平均油膜压力变化率存在多个较大的负的峰值,容易发生穴蚀.

通过适当减小活塞销轴承和活塞销孔轴承的表面粗糙度,可提高做功冲程阶段活塞销的转速并减小活塞销轴承的总摩擦力,从而显著降低活塞销轴承的摩擦损失功率,进而避免衬套产生擦伤、咬黏、松动甚至脱落等状况.

[1] Fridman V, Piraner I, Clark K. Modeling of mixed lubrication conditions in a heavy duty piston pin joint[C]∥Proceedings of ASME 2006 Internal Combustion Engine Division Spring Technical Conference. American Society of Mechanical Engineers. [S.l.]: ASME, 2006:741-748.

[2] 张俊岩,左正兴,王晓力,等.活塞销轴承混合润滑特性研究[J].内燃机学报,2010,28(1):79-84.

Zhang Junyan, Zuo Zhengxing, Wang Xiaoli, et al. Analysis of the performance of piston pin bearing in mixed lubrication[J]. Transactions of CSICE, 2010,28(1):79-84. (in Chinese)

[3] Abed G, Zou Q, Barber G, et al. Study of the motion of floating piston pin against pin bore[J]. SAE International Journal of Engines, 2013,6(2):990-998.

[4] Shi F. An analysis of floating piston pin[J]. SAE International Journal of Engines, 2011,4(1):2100-2105.

[5] Clark K, Antonevich J, Kemppainen D, et al. Piston pin dynamics and temperature in a CI engine[J]. SAE International Journal of Engines, 2009,2(1):91-105.

[6] 刘焜,谢友柏.内燃机气缸套-活塞环表面流量因子的确定及混合润滑分析[J].内燃机工程,1995,16(3):66-72.

Liu Kun, Xie Youbai. A study of surface flow factors and mixed lubrication property of piston ring-cylinder of engine[J]. Chinese Internal Combustion Engine Engineering, 1995,16(3):66-72. (in Chinese)

[7] 张俊红,何振鹏,张桂昌,等.基于动力学和摩擦学耦合的柴油机轴系润滑特性分析[J].天津大学学报,2011,44(9):791-797.

Zhang Junhong, He Zhenpeng, Zhang Guichang, et al. Crankshaft-bearing of diesel engine lubrication based on dynamics and tribology analysis[J]. Journal of Tianjin University, 2011,44(9):791-797. (in Chinese)

(责任编辑:孙竹凤)

Study on the Movement and Lubrication Characteristics of Floating Piston Pin for Diesel Engine

XIANG Jian-hua,TIAN Dong-feng,CHEN Hong-wei,LIU Kuan-wei

(School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081, China)

Based on the EHL theory, the average flow model and the asperity contact theory, both the finite difference method(FDM)and the multi-body dynamic (MBD) method were used synthetically with component mode to analyze the movement and lubrication characteristics of the floating piston pin for diesel engine. And the effect of the surface roughness on the friction power loss of piston pin bearing was also analyzed. The results show that, the angular velocity of piston pin is small, which is almost zero in the entire power stroke; the piston pin bearing works under mixed lubrication condition in most time, and works under fluid lubrication condition only when the connecting rod’s revolving angle is in maximum at the intake stroke and exhaust stroke. Through appropriately decreasing the surface roughness of piston pin (hole), the angular velocity of piston pin can be increased in the power stroke, and the total friction of piston pin bearing can be reduced significantly, which will improve the lubrication condition of piston pin.

diesel engine; floating piston pin; movement characteristic; lubrication characteristic

2015-11-03

国家自然科学基金资助项目(51575045,51275043)

向建华(1975—),男,博士,副教授,E-mail:xiangjh@bit.edu.cn.

田东风(1991—),男,硕士生,E-mail:132411485002163.com.

TH 117.2

A

1001-0645(2016)09-0881-06

10.15918/j.tbit1001-0645.2016.09.001