碳/碳复合材料数控铣削力研究

2016-11-23许来涛周震源

许来涛+周震源

摘 要:碳/碳复合材料以自身独特优势(质量轻、耐磨、耐高温、强度高等),一直以来广泛应用于军工、航空航天等领域。但其物理、化学性能,使材料在加工过程中呈现分层、崩块、回弹、撕裂等现象,促使加工表面产生严重缺陷。为有效解决上述问题,文章采用聚晶金刚石(PCD)立铣刀对碳/碳复合材料进行实验研究和理论分析,得出了较为理想的理论结果,为相关的工程研究提供了理论参考。

关键词:复合材料;数控;铣削力

中图分类号:TQ327.3;TG54 文献标识码:A 文章编号:1006-8937(2016)27-0168-02

1 引 言

碳/碳复合材料因其自身优良性能在工业各领域得到了越来越广泛地应用,国内外很多专家在此投入了大量精力用于相关技术的研究。近年来,随着国家国防建设的需要,如:航空航天、军事装备等,对碳及其复合材料提出了越来越高的要求,相应制品的加工精度及表面质量已成为影响其应用性能的关键因素。此外,随着碳及其复合材料制备工艺的日趋完善,其材料性能得到了较大改善,而材料加工能力未得到较大发展,致使加工技术阻碍了碳及其复合材料的发展。

我国对碳及其复合材料方面的研究较早,但由于其性能分析、制备及工艺相对落后,因此跟发达国家相比,还存在较大差距,尤其在一些相关领域(如航空航天、军工)。因此,急需要通过实验找出一种科学方法,用来改善铣削加工碳/碳复合材料机理和工艺。这对于我国复合材料的发展及应用,具有重要现实意义。

2 铣削力模型建立

切削过程中,切削力是一项重要的物理参数,它是工件在加工过程中抵抗刀具切削而形成的阻力。切削力在加工过程中会使得刀具、工件变形,机床震动,甚至产生的切削热会使得表面加工质量下降、刀具使用寿命缩短等。在实际工程设计中,切削力是一项重要的设计指标,如机床设计,刀具设计,夹具设计及动力消耗设计等。在实际生产加工中,切削力是一项重要的监控指标,如检测刀具磨损及表面加工质量等。因此,对切削力的研究具有重要现实意义。在实际的生产实践中,如果能建立合适的切削力模型,来预测切削力变化,不仅可以降低切削加工的实验成本,而且对加工工艺的合理选择也具有一定作用,为实际生产效率的提高具有重要指导意义。

2.1 直齿铣刀铣削力建模

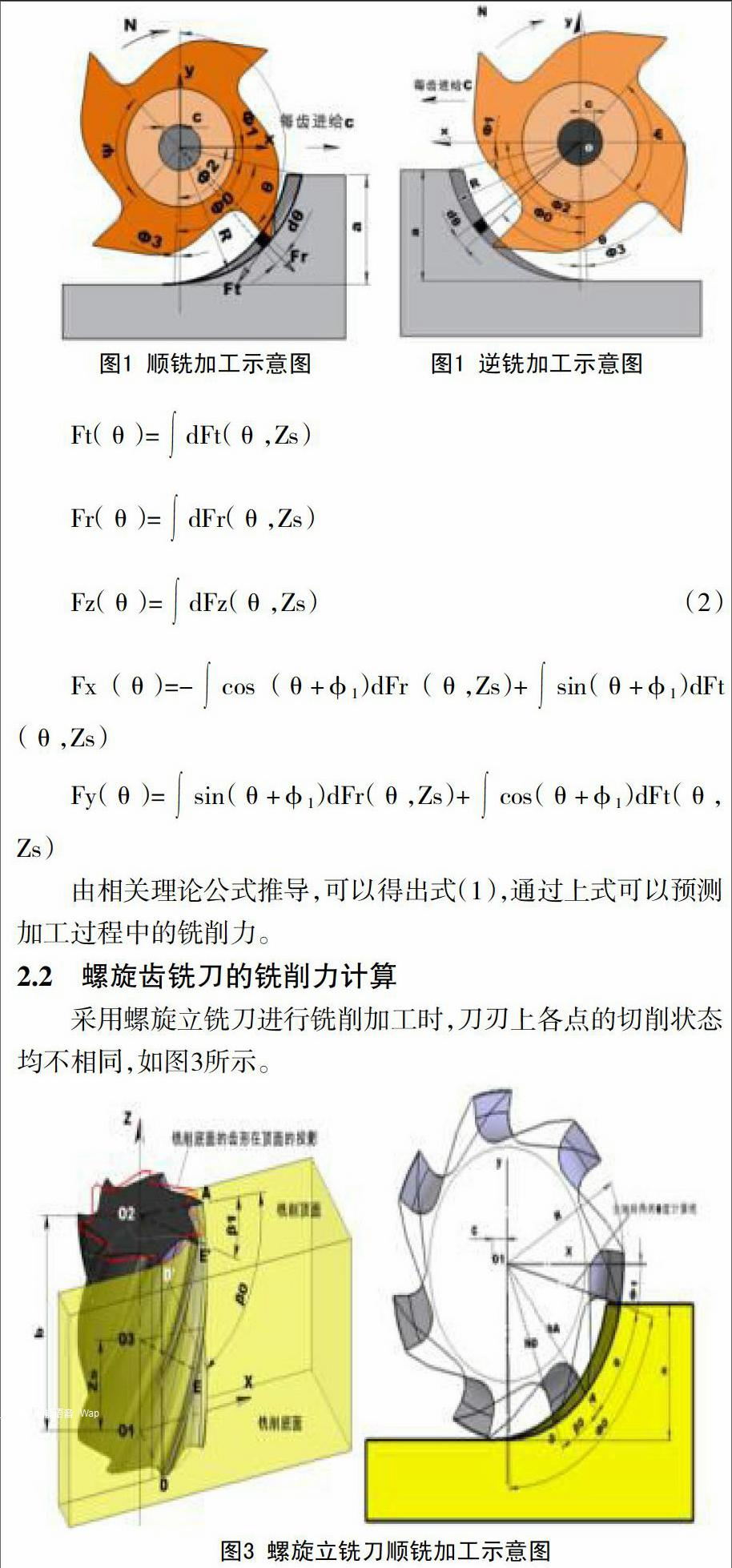

顺铣及逆铣加工示意图,分别如图1和图2所示。整个铣削过程中刀齿经历切入及切出材料阶段。

由相关理论公式推导,可以得出式(1),通过上式可以预测加工过程中的铣削力。

2.2 螺旋齿铣刀的铣削力计算

采用螺旋立铣刀进行铣削加工时,刀刃上各点的切削状态均不相同,如图3所示。

为了求得螺旋曲线AD产生的总切削力,将微元切削力沿该螺旋槽参与加工的部分进行积分可得式(2)。 总铣削力可以通过各齿铣削力求和得出,而以上各铣削力计算可以通过计算机编程求得。

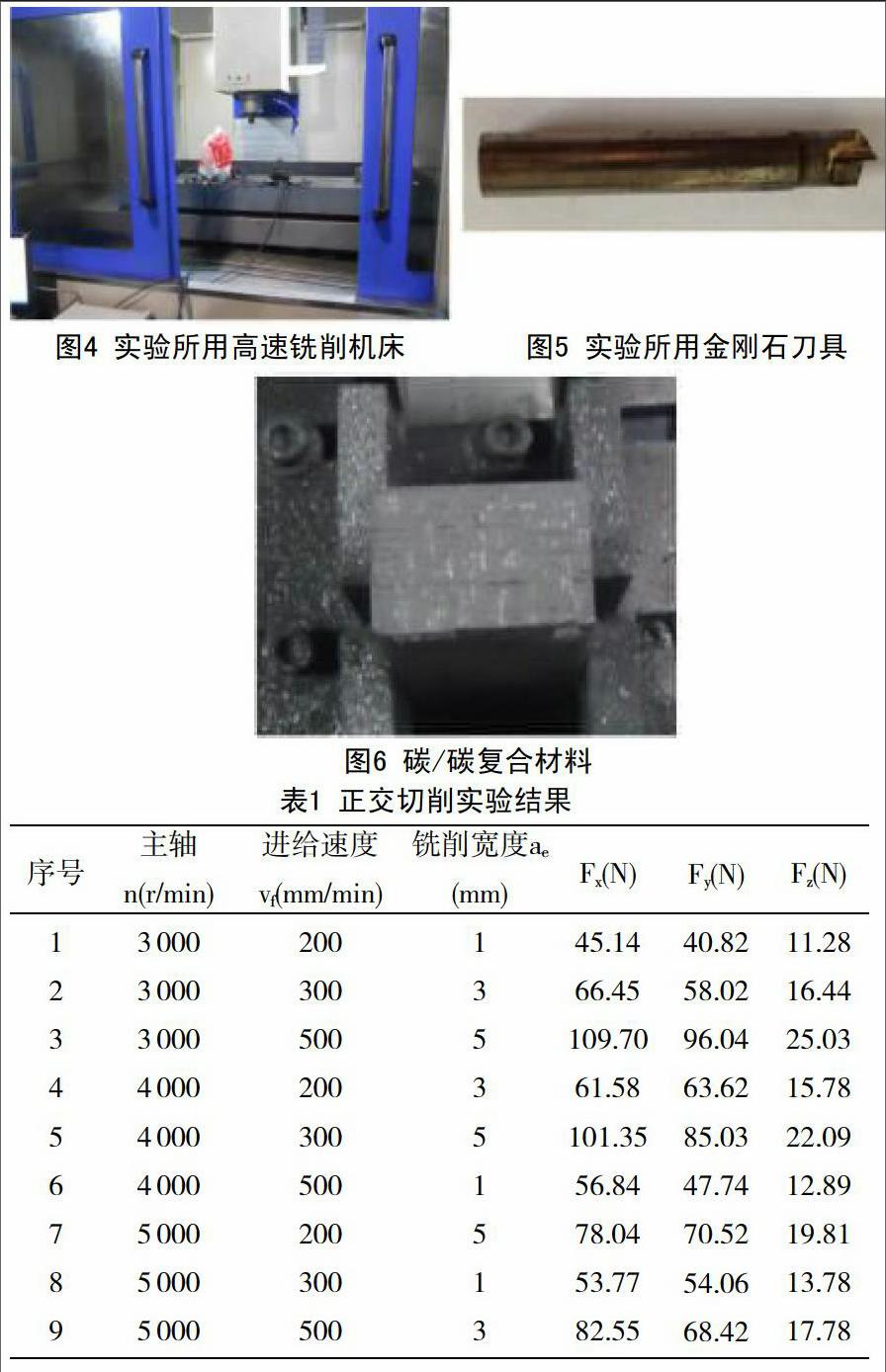

3 铣削力试验

此次实验的机床设备是数控加工铣床,该铣床由北京航空航天大学自主研制,其最高转速可达每分钟5 000转,该机床实物图,如图4所示。该实验采用2齿的PCD直齿立铣刀,其直径为10 mm,刀具实物图,如图5所示。试验工件材料为碳/碳复合材料,如图6所示。本试验中采用的应变测力仪是SDC-C4F型通用测力仪,该仪器由北京航空航天大学研制。

为了减少实验次数且不降低可行度,该实验采用正交实验方法。通过正交实验产生的实验结果,可利用极差、方差及回归的分析方法得出很多有价值的结论。

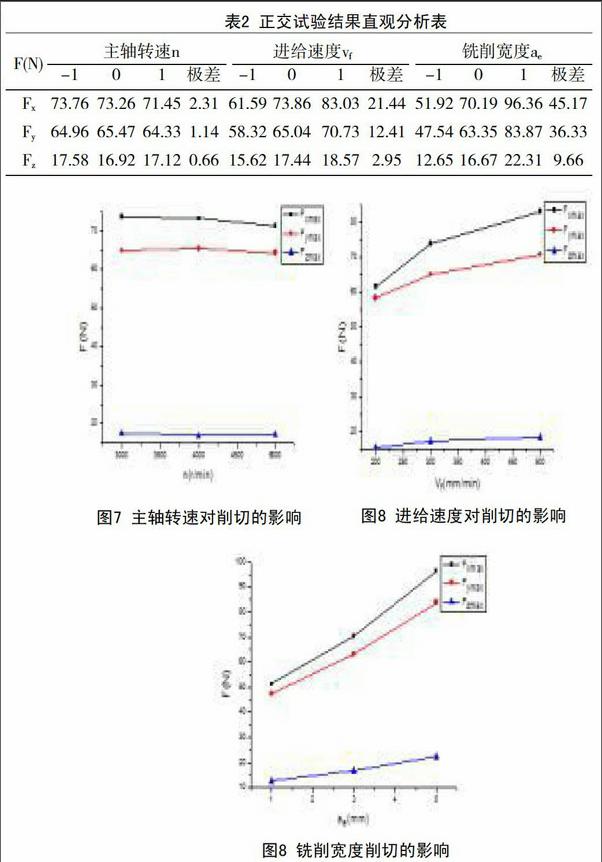

在实际的铣削加工中,铣削力在三个方向呈现的数值是随着刀具转角变化而变化的。目前,国内外都是以切削力最大值作为研究对象。通过计算,这里分别列出了9组实验中三个方向的切削力最大值Fx、Fy、Fz,见表1。

4 铣削力影响因素分析

对上述实验数据做简单处理,作正交试验结果直观表,见表2,直观分析图,如7、图8和图9所示。

根据正交试验直观分析表(表2)可知,对于切削力Fx、Fy、Fz,极差值大小顺序依次为铣削宽度、进给速度、主轴转速。说明铣削宽度对三向切削力的影响最大,其次是进给速度,主轴转速最小。

通过观察图7至图9的切削力图,可以得出:1.试验取值范围内,切削力与主轴转速无关,即转速变化切削力不变,该现象说明主轴转速对切削力的影响可以忽略不计;2.进给速度及铣削宽度对切削力影响较大,且成正比关系,即进给速度及铣削宽度越大,切削力越大。

5 结 语

本文采用聚晶金刚石(PCD)立铣刀对碳/碳复合材料进行实验研究和理论分析,得出了切削力与主轴转速无关,而与进给速度及铣削宽度有较大联系;并通过具体实验结果,计算出了铣削力数值,验证了铣削力解析模型的可靠性,为后续的工程研究提供了理论参考。

参考文献:

[1] 孙效燕.沥青基炭材料炭化模型研究[D].西安:西北工业大学,2006.

[2] 肖志英.炭纤维增强热解炭和COPNA树脂炭基体复合材料用于减摩材 料的探索研究[D].长沙:中南大学,2006.

[3] 罗瑞盈.碳/碳复合材料制备工艺及研究现状[J].兵器材料科学与工程, 1998, 21(1): 64-70.