塑封器件分层问题浅析

2016-11-23杨文杰王霞王荣邵荣昌

杨文杰,王霞,王荣,邵荣昌

(天水华天科技股份有限公司,甘肃天水741000)

塑封器件分层问题浅析

杨文杰,王霞,王荣,邵荣昌

(天水华天科技股份有限公司,甘肃天水741000)

在现行引线框架的IC封装模式过程中,分层是一种重大的质量异常现象,且是产品本身可靠性的绝对关键因素。而在生产过程中如何防患于未然,提高合格率,是急需解决的问题。概述分层及分层分类,提出影响分层的主要因素,并给出了避免塑封器件分层的有效措施,降低产品失效的几率,提高可靠性。

分层;环氧树脂;引线框架;可靠性

塑封器件在使用的过程中,在成本上具备很大的优势。随着集成电路集成度的持续增长,为了满足电子器件微型化、多功能化和智能化的要求,半导体分立器件越来越小,器件表面积减小,引线框架设计的高密度化,给产能带来新的机遇。但也产生了一系列的问题:

(1)封装体因尺寸减小而引起机械强度的降低;

(2)无铅化进程要求回流焊的温度提高,这使得塑封料需要提高自身的粘结强度以抵御因回流焊温度升高引起的塑封料与芯片之间以及塑封料与引线框架之间的分层现象;

(3)塑封材料与框架之间的热膨胀系数不一致,在温度变化较大时引起的分层现象等。

1 分层概述

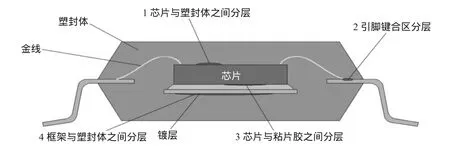

在塑封器的使用过程中,由于使用不同的参数,因此造成不同材料的粘结面存在着分离或者剥离现象,属于内应力问题的一种,会影响塑封器件的工作与使用寿命。分层主要是因为材料不同,从而湿气与热应力对其造成破坏。对框架式的塑封元器件中,分层存在大概4种形态[1],如图1所示。

分层的4种形态:

(1)芯片与塑封体间的分层。主要是因为芯片表面污染造成与塑封料之间的结合力下降,现在在封装前,一般会用去离子水对其表面进行清洗,去除芯片表面的污染物,达到预防的目的。

(2)引线键合区分层。一般为引脚在成型时受到拉扯时产生的变形或者框架本身的品质异常造成的。

(3)芯片与镀层之间的分层。这种现象设备在粘片时,粘接面分层,主要是镀层(银/铜)分布不均匀、设备的稳定性或镀层的品质不好造成的。

(4)框架与塑封体之间的分层。框架氧化是原因之一,但是无法确认在封装后是否一定会产生,即使经过等离子清洗,仍然无法避免其发生。

图1 分层的四种形态

2 分层分类分析

塑封成型的缺陷种类很多,在不同的封装形式上有不同的表现形式,发生的几率和位置也有很大的差异,产生的原因也比较复杂,并且相互牵连,相互影响,所以需要综合分析,制定出相应的行之有效的解决方法。很多器件失效机制一般表现为两大类:一是热应力破坏,二是湿气破坏[2]。

2.1热应力破坏

在温度循环及高温下,由于塑封料与不同材料(芯片、引线框架、金丝)热膨胀系数的差异,封装体内局部应力集中。当应力水平超过封装材料的屈服强度时,就会引发失效,对器件密封性也有着不可忽视的影响。环氧塑封材料的热膨胀系数和杨氏模量在玻璃化温度(Tg)附近对温度的变化非常敏感,温度一旦发生变化,环氧塑封料的热膨胀系数和杨氏模量就会发生较明显的变化。若部分器件的工作温度可能会接近玻璃化温度,这样的工作环境更容易使器件出现分层的失效现象。

2.2湿气破坏

环氧树脂是非致密性的,湿气渗入器件主要有两条途径:

(1)通过塑封料包封层本体;

(2)通过塑封料包封层与引线框架间的间隙。

当湿气通过这两条途径到达芯片表面时,在其表面形成一层导电水膜,并将塑封料中的Na+、CL-离子也随之带入,在电位差的作为下,加速了对芯片表面布线的电化学腐蚀,最终导致电路内引线开路。随着电路集成度的不断提高,布线越来越细,因此,布线腐蚀对器件寿命的影响就越发严重。在分立器件生产过程中电镀这一环节,电镀液中含有较多的离子,一旦这些离子浸入塑封里内部,很容易造成芯片表面腐蚀,甚至是分层。

3 分层主要因素分析及改善方案

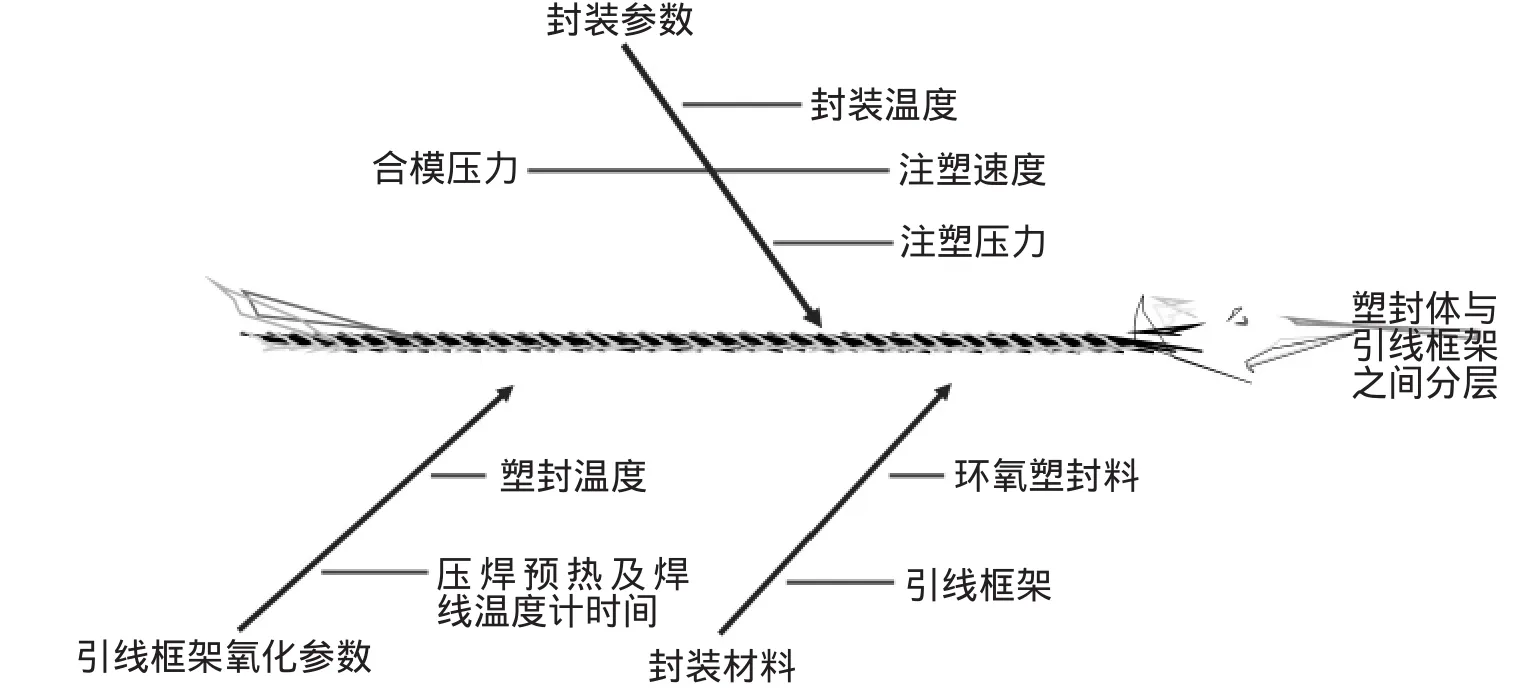

如图1所示,分层主要为4种表现形式,本文主要以引线框架与塑封体之间的分层为代表进行分析。

首先,列出影响引线框架与塑封体间分层主要因素包括a.引线框架,b.材料,c.封装参数。构成鱼骨图,如图2所示。依鱼骨图逐一找出可能影响分层的各因素。

图2 影响引线框架与塑封体分层的主要因素鱼骨图

3.1塑封参数对分层的影响

3.1.1封装温度

生产过程中,模具温度控制在略高于塑封料玻璃化温度Tg时,能获得较理想的流动性,约160℃~180℃。模具温度过高,塑封料固化过快,内应力增大,包封层与框架粘接力下降。同时,固化过快也会使模具冲不满。模具温度过低,塑封料流动性差,同样会出现模具填充不良,包封层机械强度下降。同时,保持模具各区域温度均匀是非常重要的,因为模具温度不均匀,会造成塑封料固化程度不均匀,导致器件机械强度不一致。

3.1.2注塑压力

注塑压力的选择,要根据塑封料的流动性和模具温度而定,压力过小,器件包封层密度低,与框架黏结性差,易发生吸湿腐蚀,并出现模具没有注满塑封料提前固化的情况;压力过大,对内引线冲击力增大,造成内引线被冲歪或冲断,并可能出现溢料,堵塞出气孔,产生气泡和填充不良。

3.1.3注模速度

注塑速度的选择主要根据塑封料的凝胶化时间确定。凝胶化时间短,注模速度要稍快,反之亦然。注模要在凝胶化时间结束前完成,否则由于塑封料的提前固化造成内引线冲断或包封层缺陷。

3.1.4合模压力

公开透明。军队行政权力清单制度要求将制定的权力和责任目录及权力运行流程图,根据权力事项秘密等级在一定范围内公开。这使得本来模糊的军队权力通过公开而变得透明起来,确保权力在阳光下公开、透明地运行。

合模压力的选择主要根据压痕的深浅以及溢料情况。塑封工艺调整的同时,还应注意到预成型料块的保管、模具的清洗、环境的温湿度等原因对塑封工序的影响。

3.2塑封材料对分层的影响:

之前讨论过,湿气可通过塑封料包封层进入内部,或通过塑封料包封层与金属框架间的间隙。当湿气通过这两条途径到达芯片表面时,在其表面形成一层导电水膜,并将塑封料中的Na+、CL-离子也随之带入,在电位差的作为下,加速了对芯片表面铝布线的电化学腐蚀,最终导致电路内引线开路。针对上述问题,我们必须要求:塑封料要有较高的纯度,Na+、CL离子降至最低;塑封料的主要成分:环氧树脂与无机填料的结合力要高,以阻止湿气由本体的渗入;塑封料与框架金属要有较好的粘接性;芯片表面的钝化层要尽可能地完善,其对湿气也有很好的屏蔽作用。

由于塑封料、芯片、金属框架的线膨胀系数不匹配而产生的内应力,对器件密封性有着不可忽视的影响。因为塑封料膨胀系数(20-26E-6/℃)比芯片、框架(-16E-6/℃)的较大,在注模成型冷却或在器件使用环境的温差较大时,有可能导致压焊点脱开,焊线断裂甚至包封层与框架粘接处脱离,由此而引起其器件失效。由此可见,塑封料的线膨胀系数应尽可能的低,但这个降低是受到限制的,因为在降低应力的同时,塑封料的热导率也随之降低,这对于封装大功率的器件十分不利,要使这两个方面得以兼顾,取决于配方中填料的类型和用量。

3.3引线框架氧化对分层的影响

引线框架是电子封装中最主要的结构材料,在封装体中可以起到固定芯片、保护内部元件、分配电信号的作用,同时还提供散热通道。但是金属铜具备较强的亲氧性,在封装工艺加热的过程中容易发生氧化,形成氧化膜。金属的表面氧化会改变原性质,而化学性质的改变也连带使物理性质产生变化,如表面湿润、表面张力以及结合力。研究发现[4],引线框架表面氧化状况对塑封料的粘接强度有较大影响,其氧化膜认为是塑封料封装再回流焊工艺中分层及裂纹的主要原因之一[5]。

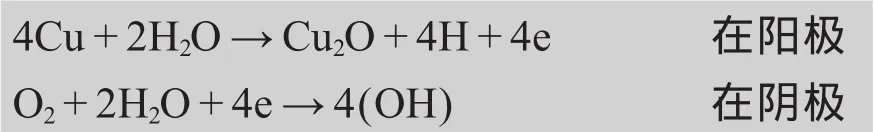

在封装工艺中存在加热可能造成引线框架氧化的工艺包括以下几个方面:(1)芯片粘贴后的烘烤;(2)压焊前的预热;(3)引线键合时的加热,虽然有氮气流保护,但引线框架还是存在一定的氧化;(4)引线框架的预热,EMC注塑成型前必须对引线框架进行预热,保证其良好的粘接,但其间并没有保护性气氛,预热时间只能靠人工控制,由于给料需要较长时间,极易造成引线框的严重氧化。铜氧化层有两种不同机制产生[5]:(1)在室温中,一个薄膜层的氧化亚铜(Cu2O)由氧化还原反应,成型于铜基材的表面。其反应式为:

传统观点认为,引线框架氧化膜的形成会降低铜与环氧树脂的粘接强度,引起裂纹,因此为了提高封装的可靠性,应尽量避免框架的氧化或去除氧化。但是一些学者进行的研究表明,具有一定厚度的氧化膜可以提高粘接强度。在此方面,有一定的分期存在。Mino,Tosbikazu等人认为[6],氧化膜厚度只有在一定数值下,才能保证框架与EMC的粘接强度,通过一直氧化膜生长的方法,可以避免粘接强度的降低。

图3 塑封体间的结合强度

3.4去溢料的影响对分层的影响

造成分层的主因与塑封料黏度、框架工艺有直接关系,但去毛刺溶液对于分层有一定的破坏作用,而在如何避免去毛刺溶液对于分层影响方面:

(1)药水使用温度的影响,由于材料之间弹性系数的差异,受热胀冷缩影响对于分层有明显影响,这就要求药水要朝着低温趋势发展;

(2)去毛刺药水中需要选用分子量大的组分,减少渗透力对于塑封料造成的影响。

(3)尽量避免去毛刺溶液对纳米级氧化亚铜层的破坏力,产品在塑封前引线框架表面形成纳米级氧化亚铜,有利于增强塑封料与框架之间的结合力,药水破坏这层氧化亚铜层进而影响分层。

(4)从药水的反应动力学角度考虑,去毛刺溶液应考虑组分对于溢料溶解溶胀的力度不易过大。

4 结论

综上所述,分层是一个综合性课题,需要工作人员对各个工序的工艺,使用材料进行调整,优化、提高塑封的可靠性,以扩大塑封的引用范围,进一步提高塑封集成电路的发展。

[1]肖海洪.塑封分立器件的分层问题研究[D].成都:电子科技大学,2009.

[2]马绪.塑封分立器件的分层问题[J].科技创新论坛,2014,(1):166-168.

[3]G.L.Ang,L.C.Goh,K.W.Heng,and S.K.Lahin.Oxidation of Copper Lead Frame[C].Physical&Failure Analysis of Integrated Circuits,1995.218-220.

[4]黄福祥,马营生,宁宏龙,等.引线框架铜合金氧化特性的研究现状[J].功能材料,2002,31(1):29-32.

[5]方强.塑封功率器件分层失效激励研究与工艺改进[D].上海:上海交用大学,2009.

[6]Toshikazu M,Kanako S,AtsushiK,et al.Development of Mositure-Proof thin and Large QFP with Copper Lead-Frame[C].ProcessdingsElectronic Componentsand Technology Conference.May 35-28,1998,1125-1131.

The Research on Delamination of Plastic Packaging Device

YANG Wen-jie,Wang Xia,Wang Rong,Shao Rong-chang

(Huatian Technology Co.,Ltd,Tianshui 741000,China)

At present,the delamination still is a major concern in terms of quality and reliability for lead frame packaging.How to avoid the cause and promoting yield rate in which to become a very important issue and need to be improve at continuously.This article first summarized the delamination,and expounded the classification of delamination in detail,put forward the main factors for device failure,and some effective measure avoiding the device delamination.

Delamination;Epoxy Mold Compound(EMC);Lead Frame,Reliability

TN305.94

B

1004-4507(2016)10-0026-05

2016-09-30

杨文杰(1988-),男(汉族),甘肃辉县人。助理工程师,2012年毕业于西安交通大学,现于天水华天科技股份有限公司从事半导体封装测试研究。