液压双轮铣槽机铣削岩土受力的试验探究

2016-11-23李万莉刘祥勇刘佳宝

李万莉, 刘祥勇, 姜 燕, 刘佳宝

(同济大学 机械与能源工程学院, 上海 201804)

液压双轮铣槽机铣削岩土受力的试验探究

李万莉, 刘祥勇, 姜 燕, 刘佳宝

(同济大学 机械与能源工程学院, 上海 201804)

液压双轮铣槽机是当今最先进的地下岩土开挖设备,但在开挖过程中会遇到底层土质的多样性问题,负载的波动对铣槽机的研发、控制使用带来困难。本研究基于国内第一台自主研发的液压双轮铣槽机,通过设计试验过程,提取和分析试验数据,并与理论分析结果对比后发现:铣轮铣削岩土的负载受力呈现周期性变化规律,周期是铣轮旋转一周的时间,但受客观因素的随机性影响,铣轮的切削受力的周期性也具有随机性;铣轮受力受岩土强度、铣轮转速、铣轮正反转的影响,岩土强度越高,切削力越大,切削力的波动性越大;铣轮转速越高,切削力越大,切削力的波动性越大;相同条件下铣轮正向运转时的负载受力要大于反向运转时的负载受力;通过切削受力曲线,可以得出切削力的变化周期、平均切削力的大小、切削力的波动程度,这为液压双轮铣槽机的电液控制系统的设计提供了依据。

液压双轮铣槽机;铣削受力; 试验取证;理论对比

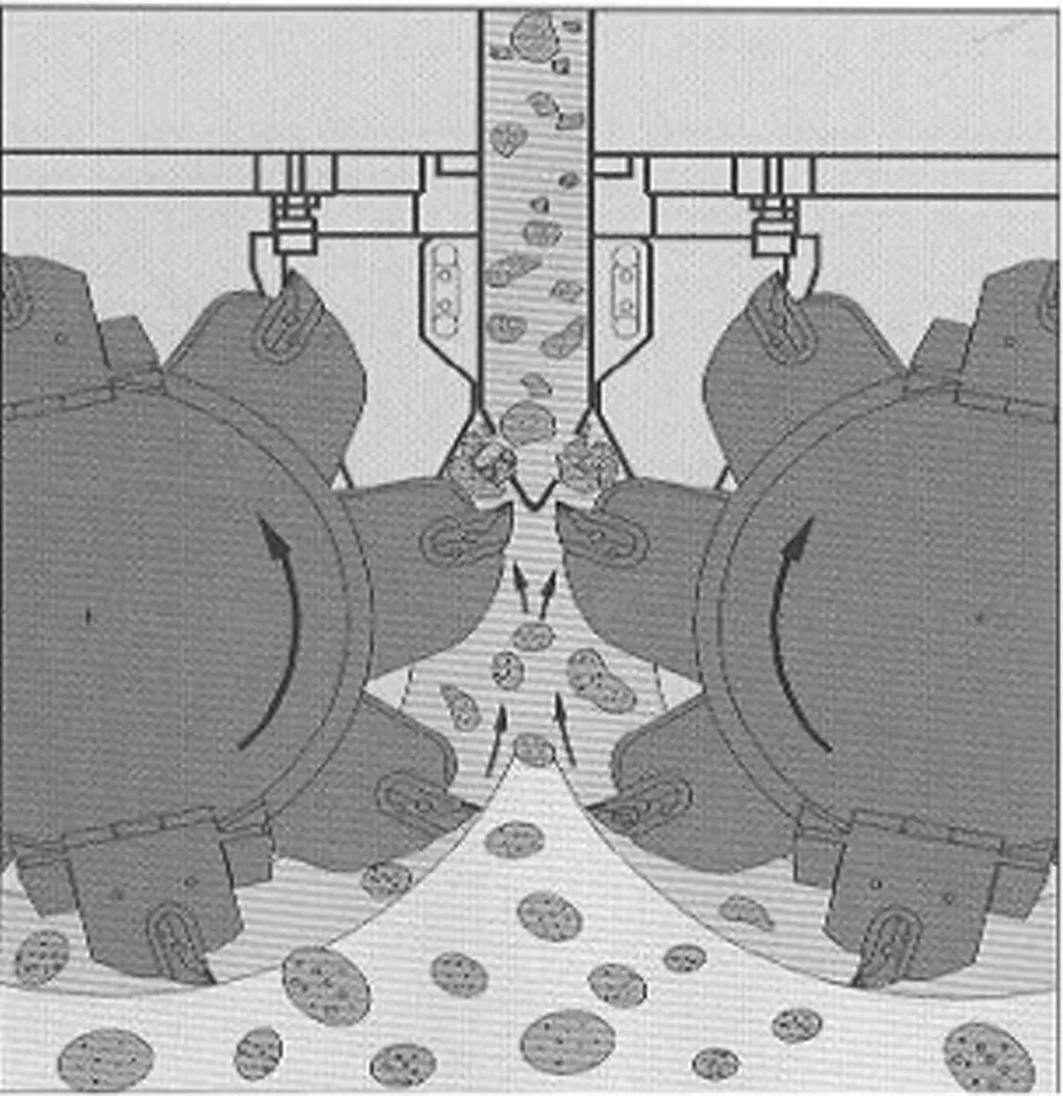

在地下连续墙施工中,经常需要挖掘地槽。液压双轮铣槽机的斗体上装有两个用于铣削岩土的铣轮,铣轮铣削岩土后形成碎渣,经过泥浆灌注碎渣后,将碎渣和膨润土壤一并通过泥浆泵吸系统送至地面的泥浆处理站,经过滤渣、调配处理后重新填回至挖槽中,如下图1所示为液压双轮铣槽机的工作过程。在液压双轮铣槽机挖掘岩层时会碰到不同强度的土质,造成铣轮转矩、转速、马达输出功率的波动,这提高了控制难度。目前双轮铣槽机的研究主要集中在结构优化设计、运动学和动力学理论分析,仅有的双轮铣槽机铣削岩土受力是基于Matlab的数值分析和ANSYS_DYNA的仿真分析,且两种分析方法得到的结论有矛盾之处,难以验证。也有学者对挖泥船的绞刀切削力进行了研究,但挖泥船的绞刀结构和施工土质与双轮铣槽机有很大不同,难以提供有价值的信息。本研究是基于国家科技支撑计划,研发国内第一台液压双轮铣槽机,通过设计试验过程,研究切削力的变化情况,得出铣削负载的变化规律,为液压系统的设计、液压元器件的选型、驱动控制改进等提供参考依据。

图1 液压双轮铣槽机的工作过程Fig.1 The working process of hydraulic double-wheel trench cutter

1 液压双轮铣槽机实体介绍

在国家十二五科技支撑计划项目的支持下试制的样机如图2所示。主要包括起升系统、岩土铣削系统及泥浆泵吸系统,分别用来控制斗体的位置、岩土的切削和泥浆的抽吸。

图2 液压双轮铣槽机的实体Fig.2 Hydraulic double-wheel trench cutter’s entity

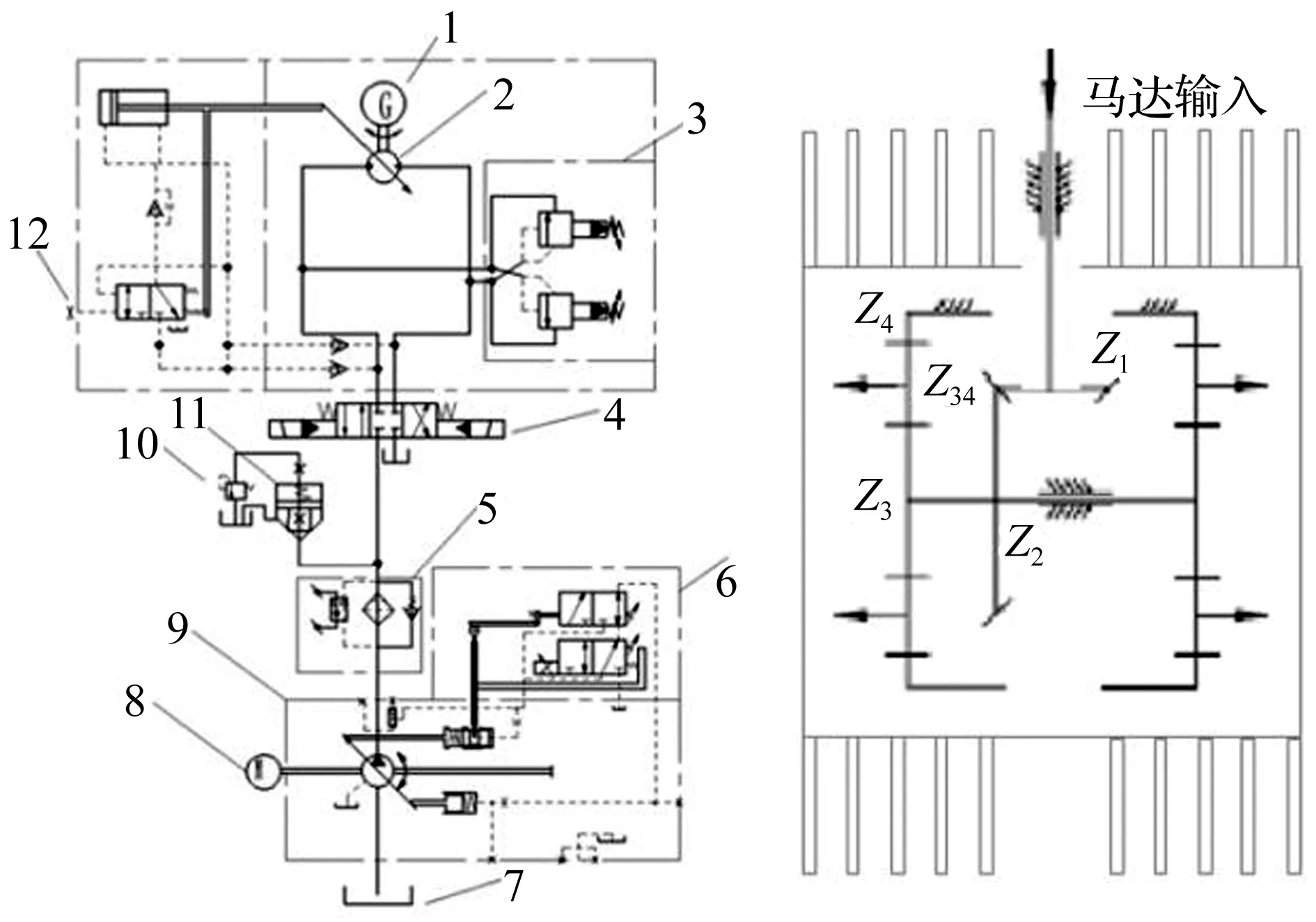

液压马达采用垂直外置驱动,通过锥齿轮改变回转方向,再通过行星齿轮减速将扭矩传递给铣轮,如下图3所示。由公式Tn=Δpvη,负载的大小表现在马达进出口压差上,负载与岩土强度、铣轮转速有关。

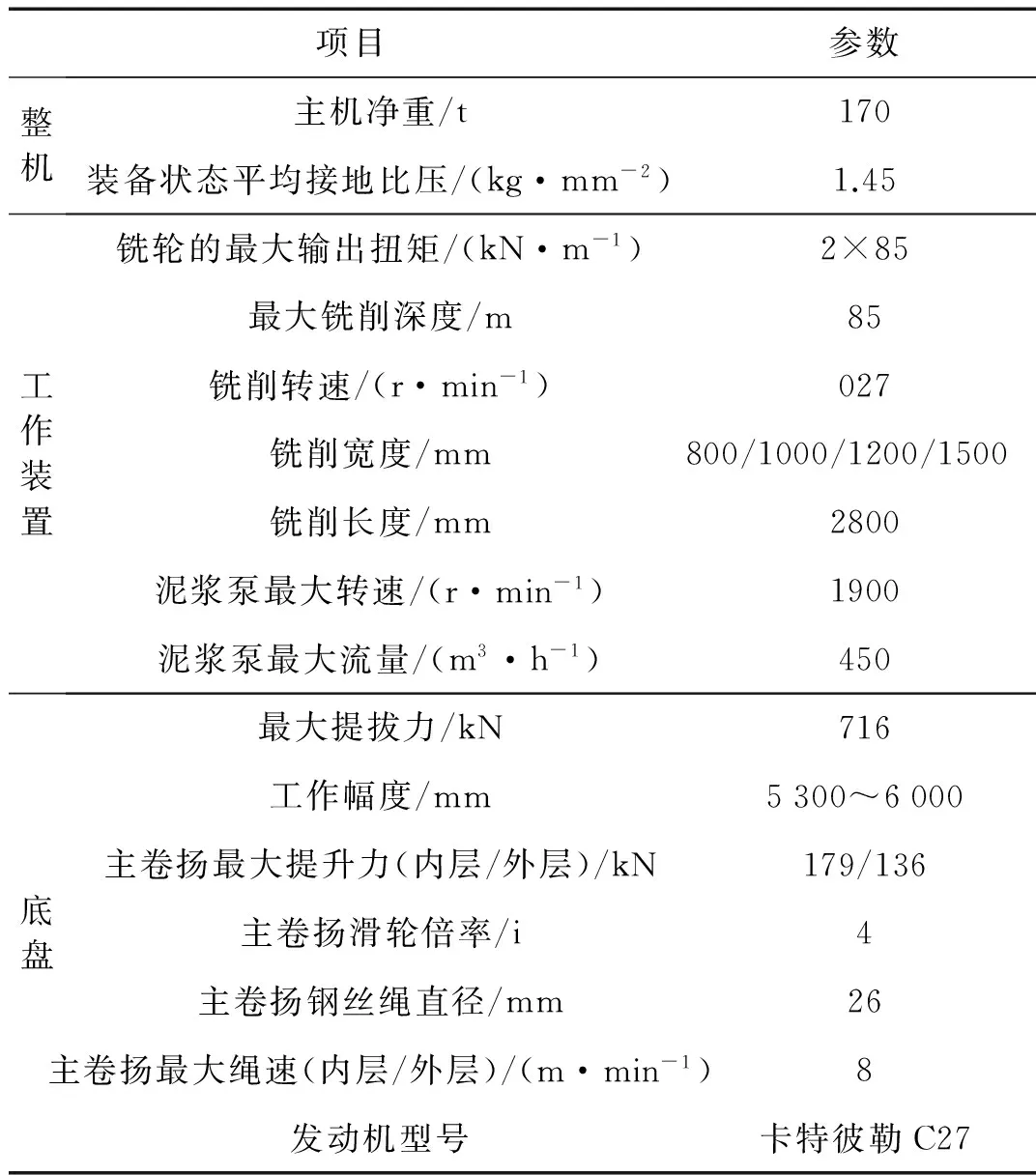

该机器的主要技术参数如表1所示。

图3 驱动马达的液压系统Fig.3 The hydraulic system used for driving motor

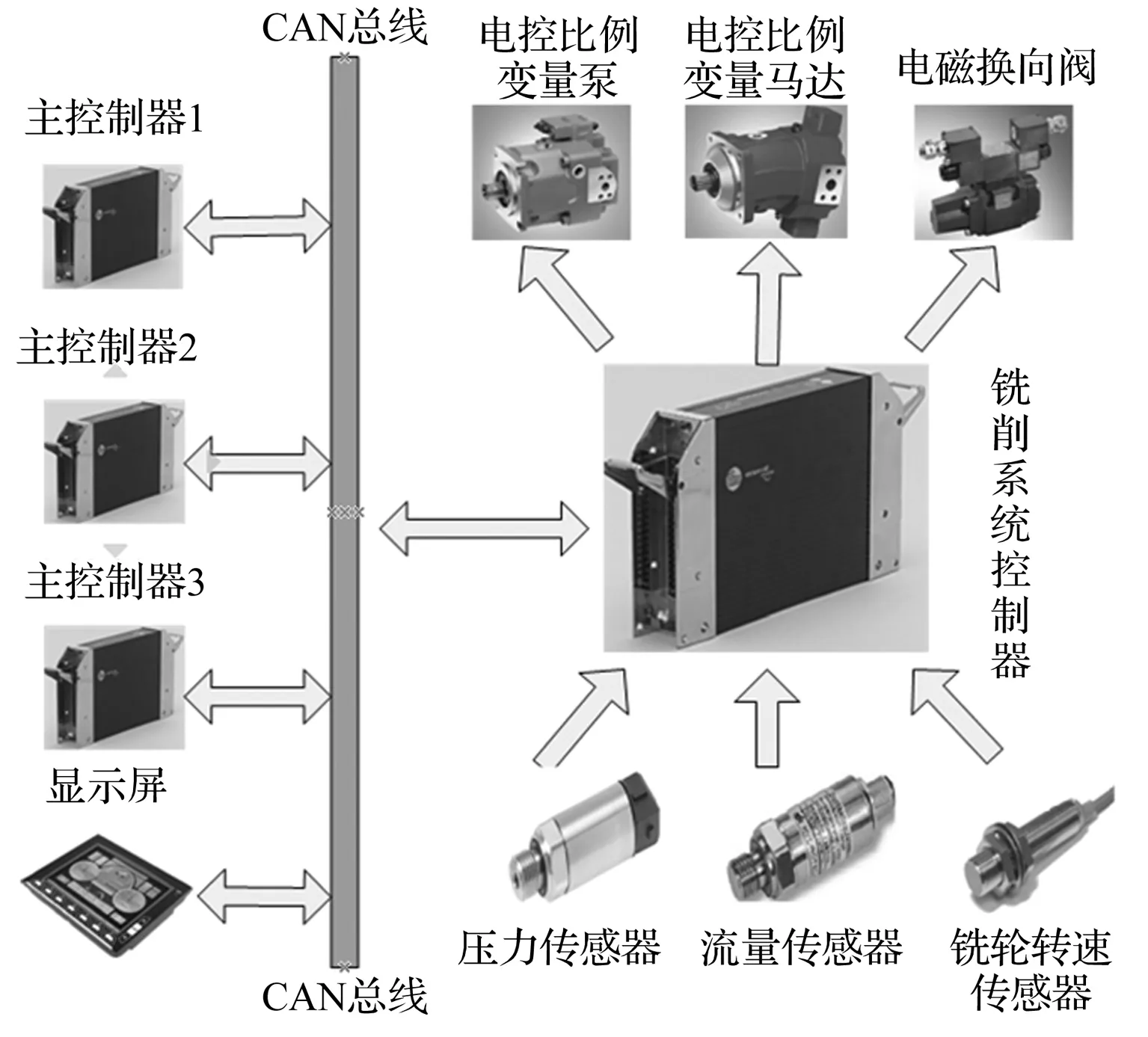

本系统选用的压力传感器为Huba Control公司的511类型压力传感器,其用来检测变量泵和变量马达的压力,该压力传感器的测压范围为0~600 Bar,输出为电流输出,范围为0~20 mA。该压力传感器能够抗冲击、抗震动。除此之外还有压力传感器、旋转编码器、温度传感器,以及电磁换向阀、电控变量泵等液压元件。液压双轮铣槽机控制系统采用了四个高性能可编程控制器,铣削系统的数据采集主要由其中一个控制器完成,该铣削系统控制器通过输入输出接口与传感器、液压元件相连进行实时数据采集。铣削系统的电控硬件连接部分如图4所示。

表1 液压双轮铣槽机的技术参数

图4 液压双轮铣槽机的电控系统Fig.4 Hydraulic double-wheel trench cutter’s electric control system

图5 液压双轮铣槽机的采集画面Fig.5 The collect picture of hydraulic double-wheel trench cutter

通过本试验台配备的TTC公司的HY系列的显示器,可以对双轮铣槽机的液压系统的各项参数进行监控,以及通过显示屏来输入液压系统控制参数。液压双轮铣槽机控制器的软件界面如图5所示,可以实时采集变量马达的进出口压力值。

2 铣削岩土的数据采集与受力分析

2.1 变量马达进出口压力的数据采集与误差消除

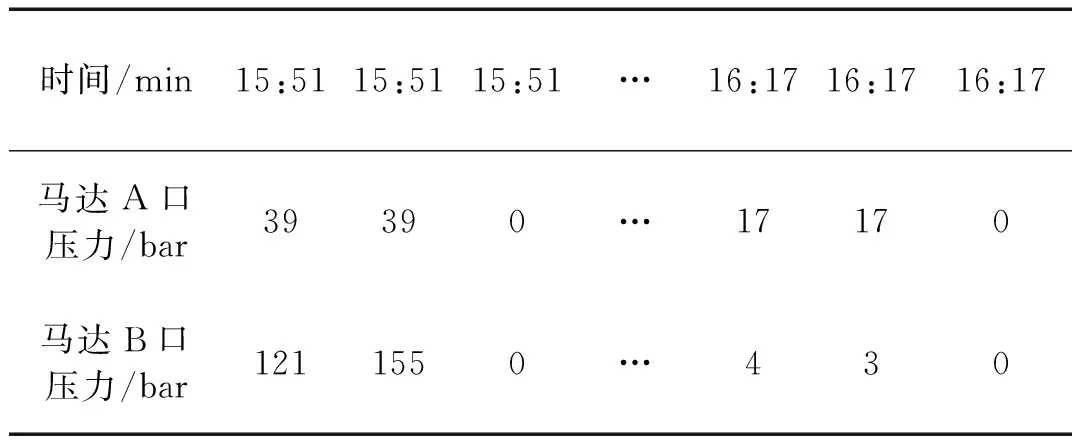

试验地点选在某露天施工现场,时间在2015年9月,选择强度不均匀的混凝土层。将液压双轮铣槽机的斗体下放至地下10 m混凝土坑中,试验过程中设置不同的铣轮转速和功率,设置对应的铣刀的纵向进给速度为20 mm/min。采集马达进出口的压力,采集时间段13:51~16:17,中间几分钟停机调试。采集的部分数据结果如表2所示。

传感器将实时采集马达进出口压力值并送给ifm控制器,实验数据存在两个误差。误差一:受控制器采集频率的影响,不能实时处理传感器送来的压力值,即存在采集值为零的状况;误差二:采集的实验数据时间以分钟显示,每分钟采集到的数据量从几十到几百个不等,数据在某分钟内的具体时间分布不清楚。采用以下方法消除误差:通过VBA编程除去数据中的零值,记录下每分钟采集到的数据点数;用60S除以每分钟采集到的数据点数,得到不同数据点之间的时间间隔,以该时间作为递增值,计算每个数据的采集时间(单位S),如下表2所示。根据采样定理,采样频率要大于信号最高频率的2倍,才能无失真的保留信号的完整信息。铣轮的转速n的最大值27 r/min,根据采样定理,在铣轮每旋转一周时间内至少采集两次数值才能波形不失真,因此每分钟采集的点数应满足:x≥2n=2×27=54(次),由控制器的采样频率和实际的采样值(80~700 次/S)可知,该采集频率完全能够满足采样定理,保证波形不失真。

表2 马达进出口的压力数据

表3 数据采集的时间分布

2.2 变量马达进出口压差的数据分析

除去零值数据点后,剩下19 692个数据,以时间为X轴,以马达进出口压差为Y轴,分别选取四个时间段内采集到的马达进出口压差数据,通过曲线拟合,研究铣轮切削力随岩土强度、铣轮转速的变化规律。

① 数据NO(a):第1~5 000个试验数据,时间14:51~15:31(0 s~2 541.36 s)。

② 数据NO(b):第5 001~10 000个试验数据,时间15:31~15:51(2 541.514 s~3 811.046 s)。

③ 数据NO(c):第10 001~15 000个试验数据,时间15:51~16:05(3811.20 s~4651.97 s)。

④ 数据NO(d):第15 001~19 692个试验数据,时间16:05~16:17(4 652.123 s~5394.431 s)。

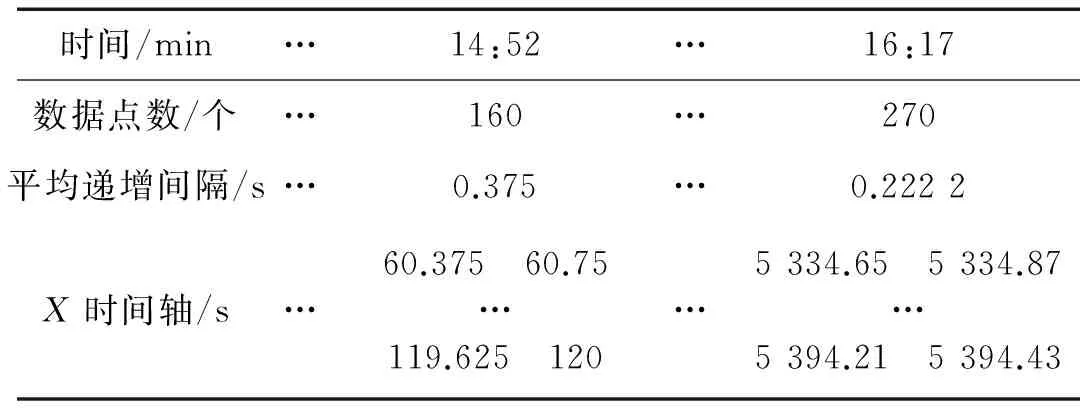

(1) 第0 s~2 541.36 s时间段内

在该阶段内采集到的完整数据变化趋势如图6所示。从图中可知在200 s~900 s、1 700 s~2 450 s的时间段内处于停止检测状态,中间和两头阶段的大部分时间内压差为正值,铣轮处于正向运转状态,在1 500 s的时候铣轮处于短暂的反向运转状态。

图6 第一个时间段内马达进出口的压差Fig.6 The motor’s import and export pressure gap in the first stage

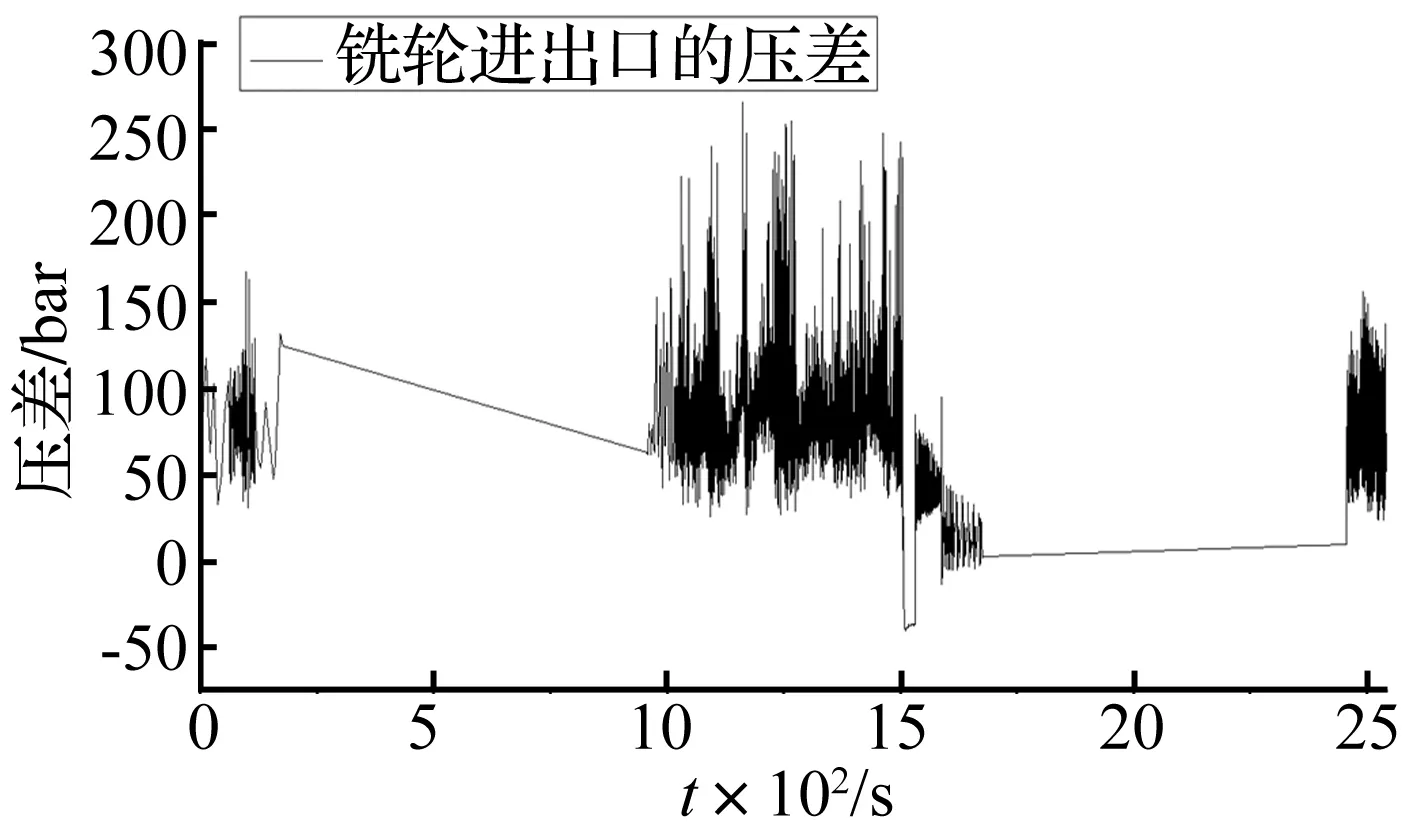

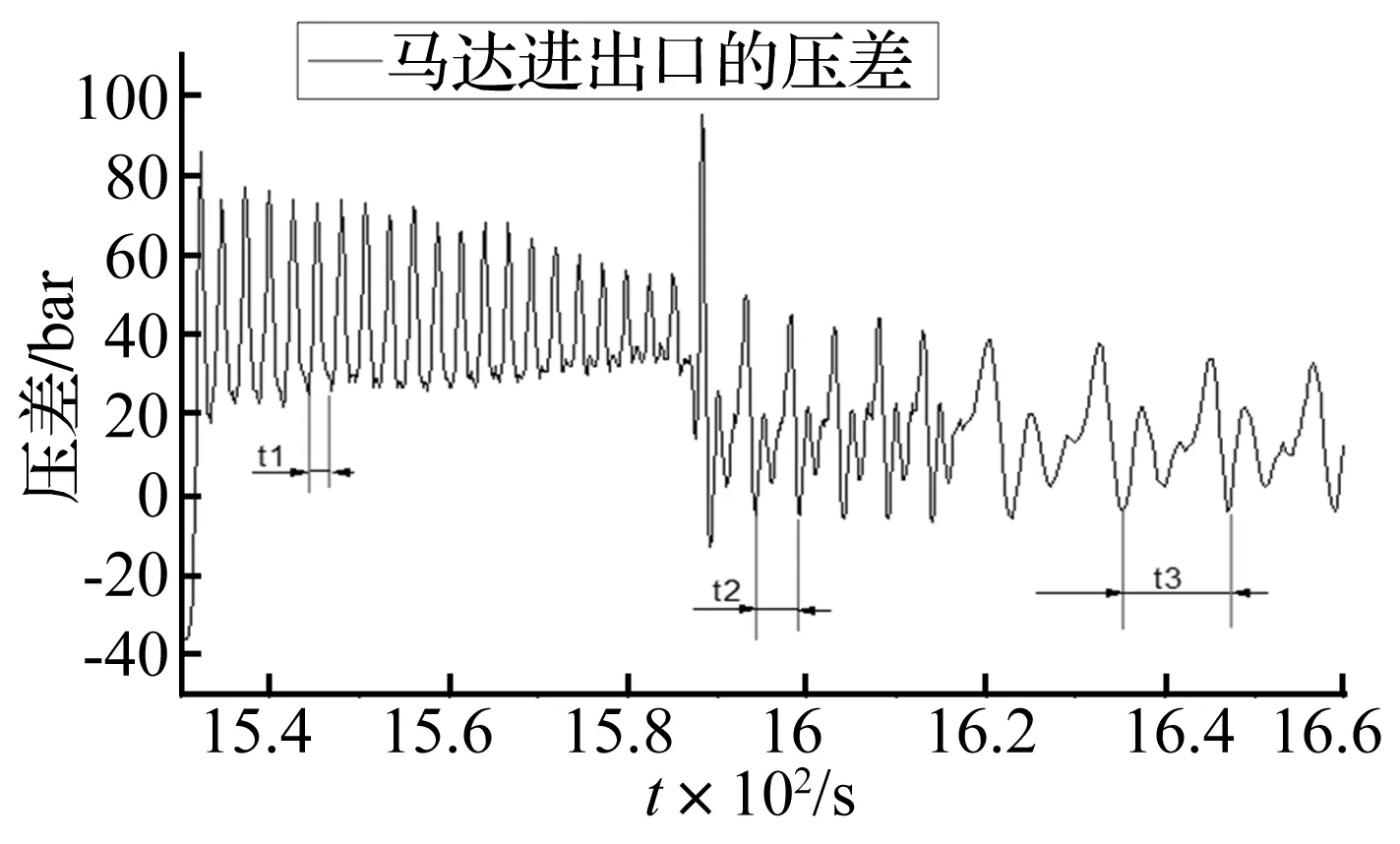

摘录第一阶段内1 530 s~1 660 s部分的数据如下图7所示。在岩土匀质和恒定转速情况下,马达进出口的压差以铣轮转动一周的时间为周期进行变化;在每个周期内的不同时间点,由于铣刀铣削状态的数量不同、作用力点的不同,导致切削力的作用力矩不同,因此马达进出口的压差在一个周期内呈现波动状态;在此时间段内控制马达以恒定功率运转,压差经历三个循环时间段,根据P=T.n,马达负载扭矩递增,转速递减,对应的循环周期分别为t1=3 s、t2=6 s、t3=15 s,相应的铣轮转速分别为20 r/min、10 r/min、4 r/min,在工作范围内。结论:铣轮切削岩土的过程中,切削力总体上呈现一种周期性变化规律,转速越高周期越小,对应压差拟合曲线的接近距离越小,拟合曲线的密度越大;同时这也提供了一种计算铣轮转速的方法:通过马达压差曲线的变化周期计算铣轮转速。

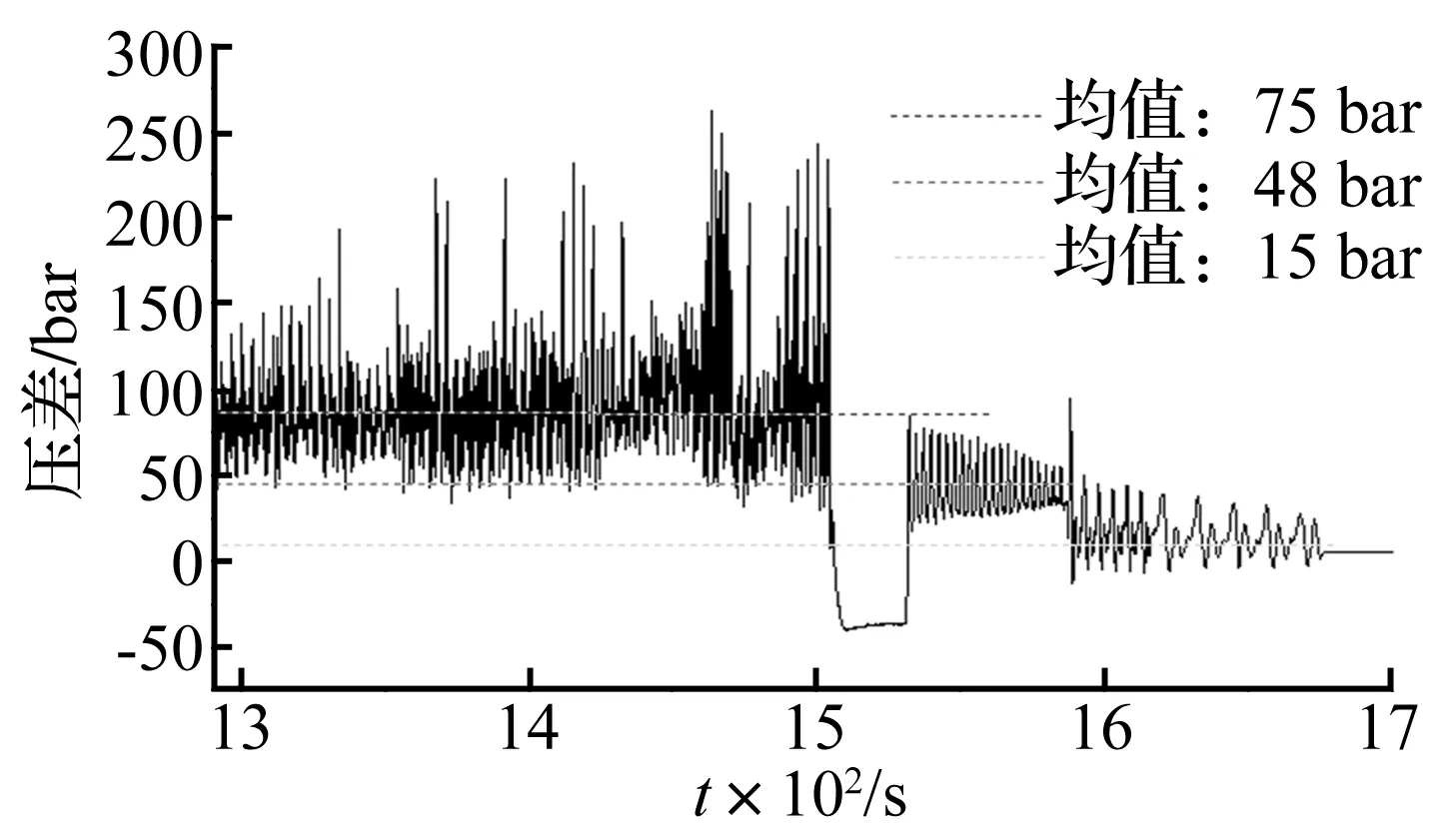

图7 部分时间内马达进出口压差Fig.7 The motor’s import and export pressure gap in part time

摘录第一阶段内1 280 s~1 700 s部分的数据如图8所示,控制马达以恒功率运转。1 280 s~1 500 s内曲线密度最大,转速最高,周期最小。1 540 s~1 580 s内转速次之,1 580 s~1 680 s内转速最小。从图中得知,在三种速度状态下马达进出口压差平均值分别为75 bar、48 bar、15 bar,压差波动性逐次递减。结论:铣轮转速越高,马达进出口压差波动性越强,切削受力越大。

(2) 第2 541.514 s~3 811.046 s时间段内

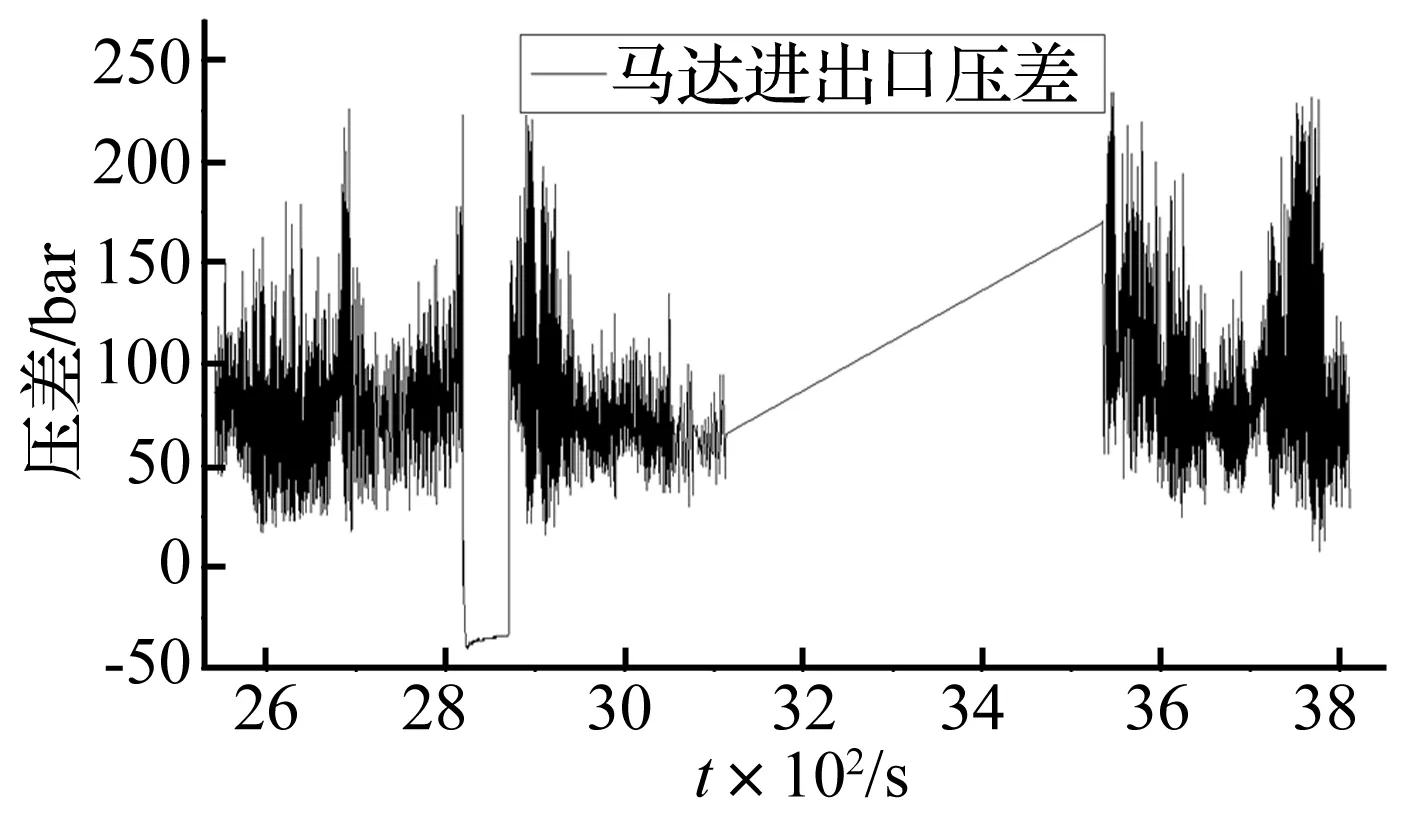

在该阶段内的完整数据变化趋势如下图9所示。在3 120 s~3 530 s的时间段内未采集到马达进出口的压差数据;铣轮在2 850 s左右的时刻内处于反向运转;剩下的时间段内,马达进出口压差为正,铣轮正向运转。

图8 部分时间内马达进出口压差Fig.8 The motor’s import and export pressure gap

图9 第二个时间段内马达进出口的压差Fig.9 The motor’s import and export pressure gap in the second stage

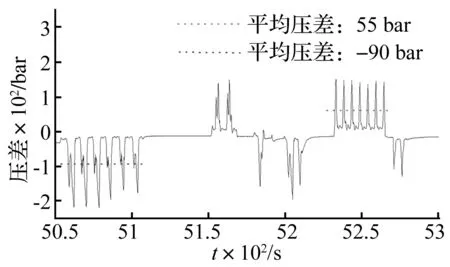

摘录第二阶段内3 530 s~3 780 s内的数据如下图10所示。控制铣轮恒速运转,所得拟合曲线的密度一致。根据参考文献[3],影响铣轮切削力的因素除了转速外,还有岩土强度,岩土强度的大小通过恒定转速下马达进出口压差的波动程度和平均值表征确定,随着岩土强度的增大,马达压差波动性越强,马达的平均压差增大,铣轮切削受力曾大。结论:从图中可知,在恒速运转下,铣轮碰到的岩土强度先递减后递增。

图10 部分时间内马达进出口压差Fig.10 The motor’s import and export pressure gap

(3) 第3 811.20 s~4 651.97 s时间段内

在该阶段内的完整数据变化趋势如图11所示。在绝大部分时间段内,压差值为正,铣轮正向运转;在4 100 s的小范围时间段内曲线密度较小,周期时间最大,铣轮转速最低;在4 180 s的时刻出现最高压差波动,波动范围达到200 bar。结论:在该时间段内既有速度不恒定,也有岩土强度不均匀,这符合实际的变功率、变速控制策略。

图11 第三个时间段内马达进出口的压差Fig.11 The motor’s import and export pressure gap in the third stage

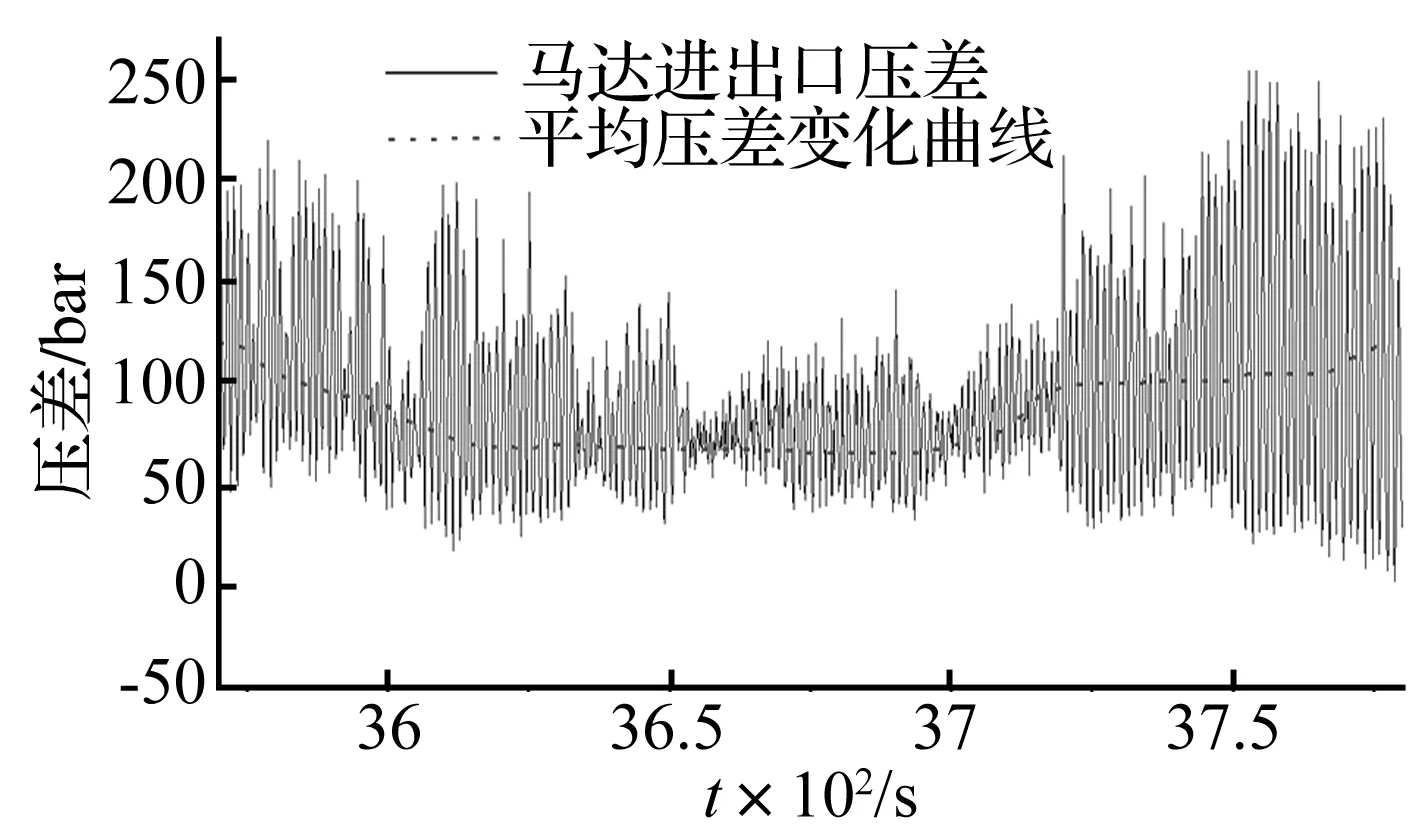

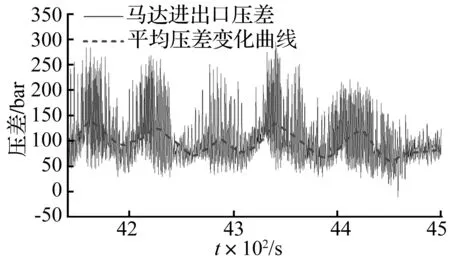

摘录该阶段内4 140 s~4 500 s的部分数据如下图12所示。在该时间段内控制铣轮的转速恒定,铣轮平均压差曲线(图中的虚线)呈现波形状态;压差波动程度受岩土强度的影响,表现为忽高忽低;虚线变化趋势也代表岩土强度的变化趋势,在波峰时刻压差波动性强,在波谷时刻波动性弱。结论:在该时间段内铣轮转速基本恒定,岩土强度呈现忽高忽低的波形状态;这为研究不同深度的岩土强度规律,提供了一种新型方法:控制铣轮以恒速运转,通过检测马达进出口的压差的变化规律获取岩土强度的变化规律。

图12 部分时间内马达进出口压差Fig.12 Motor’s import and export pressure gap in part time

(4) 第4 652.123 s~5 394.431 s时间段内

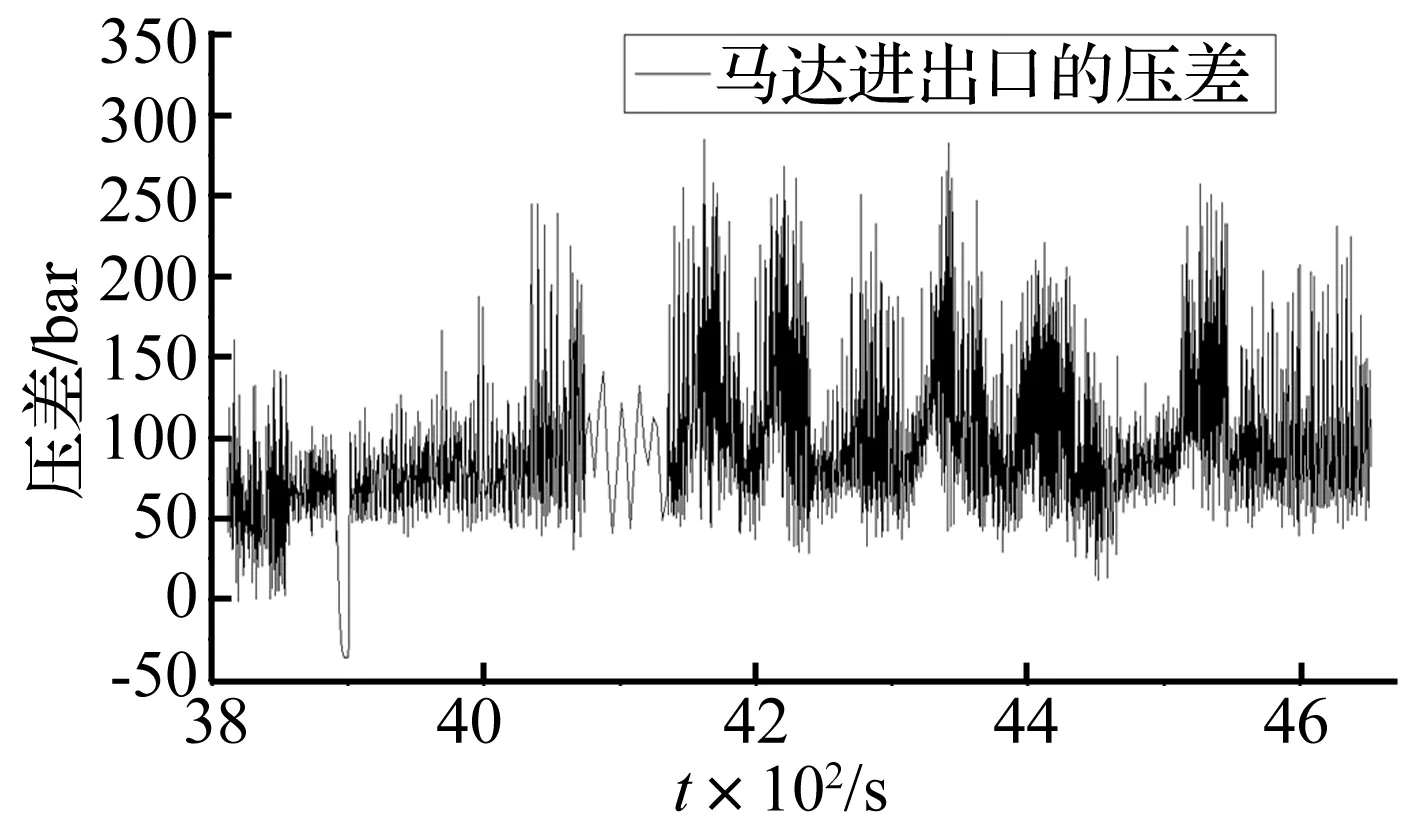

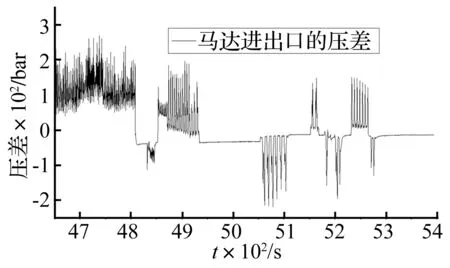

在第四阶段内的完整数据变化趋势如图13所示。铣轮先正向运转,后反向运转,再反复正反转;铣轮转速不均匀,岩土强度不均匀。

图13 第四个时间段内马达进出口的压差Fig.13 The motor’s import and export pressure gap in the fourth stage

摘录第四阶段的5 050 s~5 300 s部分内的数据如图14所示,控制铣轮以不同的速度运转。在5 230 ~5 270 s时间内铣轮的转速比5 050 s~5 110 s内的转速高,反而马达的平均压差却相对较小,这是由前者的岩土强度较大和铣轮正反转共同导致。铣轮处于图1所示的正方向运转时,切削掉的岩土碎屑堆积在两铣轮之间,并很快被中间的泥浆泵吸系统抽走;而铣轮处于反向运转时,切削掉的岩土碎屑堆积在两边,泥浆泵抽吸困难,造成切削力的增大。结论:铣轮正转时的切削受力小于铣轮反转时的切削受力。

图14 部分时间内马达进出口压差Fig.14 The motor’s import and export pressure gap in part time

3 铣削岩土的试验与理论对比分析

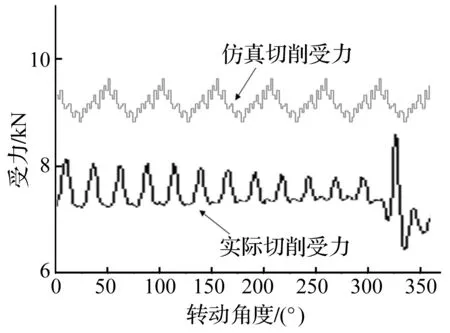

在此试验分析之前做了理论计算,包括铣削受力的数值模拟和ANSYS/LS-DYNA仿真分析(见参考文献[1,4-5]),仿真中设置铣轮进给速度为20 mm/min,铣轮转速为10 r/min,岩土强度为15 MPa,得出了铣刀铣削岩土受力的变化规律,分析了影响铣轮切削受力的因素,包括铣轮转速和岩土强度对切削受力的影响,图15是铣轮的切削受力分解。

图15 铣轮的切削受力分解Fig.15 The cutting force decomposition of milling wheel

图16是铣轮在该设置条件下,仿真切削受力与实际切削力(测得压差后,由公式Frn=Δpvη计算出负载力表征)对比图。从图中可知铣轮的切削力在转动一周内呈现周期性变化,但仿真与试验情况有所不同,在仿真的一个转动周期中铣轮受力呈现上下周期波动,而试验中铣轮受力在一个转动周期内呈现无规律的波动,且实际的周期时间也是不稳定的,这是因为仿真中设置的负载是理想情况,而实际负载具有随机性。

设置铣轮的进给速度和铣轮转速不变,改变岩土的强度,分别设置为15 MPa,30 MPa,48 MPa,72 MPa,分别记录下铣刀的切削受力,并与真实情况对比,拟合曲线的变化趋势如下图17所示。随着岩土强度的增大,切削受力增大,这与试验中图10和12所得出的结论相一致。

图16 切削受力的周期性Fig.16 The force of Y direction

图17 不同岩土强度下铣刀的受力Fig.17 The milling force under different rock intensity

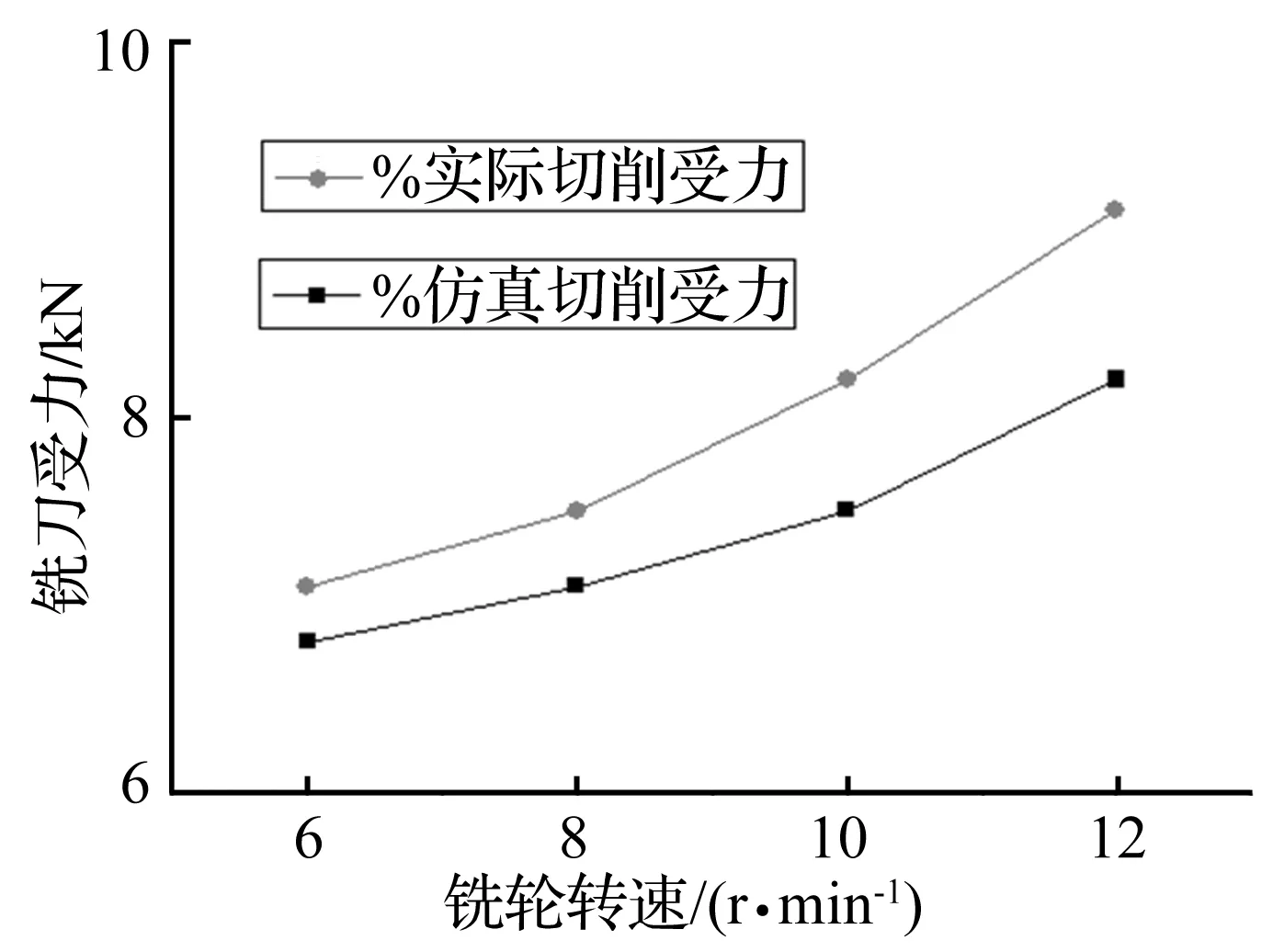

设置铣轮的进给速度和岩土强度为定值,设置铣轮的转速为6 r/min、8 r/min、10 r/min、12 r/min、14 r/min,记录铣刀的切削受力,并与真实情况对比,通过曲线拟合结果如图18所示。随着铣轮转速的增加切削受力曾大,这与试验中图8得出的切削力与铣轮转速正相关的结论相一致。

图18 不同铣轮转速下铣刀的受力Fig.18 The milling force under different cutting depth

通过对前期理论的研究结果的分析,对比试验结论,进一步验证双轮铣槽机铣轮切削岩土的切削力呈现周期性规律;切削力的大小受岩土强度和切削转速的影响,岩土强度越大,切削力越高,切削转速越大,切削力越高;在设置岩土强度不变或者铣轮转速不变的情况下,可以通过研究切削力的变化趋势研究实际铣轮转速或者岩土强度的情况。

4 结 论

通过液压系统的设计计算,选择高精度的传感器,设计电控系统的软硬件,做出了国内第一台自主研发的液压双轮铣槽机,采用科学的分析方法分析液压双轮铣槽机现场采集的试验数据,并对比前期的理论部分,得到铣轮切削岩土的受力变化规律。

(1) 铣轮铣削岩土的受力呈现周期性变化规律,周期是铣轮旋转一周的时间,但受客观因素的随机性影响,铣轮的切削受力的周期性也具有随机性。

(2) 铣轮切削力受岩土强度、铣轮转速、铣轮正反转的影响。岩土强度越高,切削力越大,切削力的波动性越大;铣轮转速越高,切削力越大,切削力的波动性越大;相同条件下铣轮正向运转时的受力要大于反向运转时的受力。

(3) 通过切削受力曲线,可以得出切削力的变化周期、平均切削力的大小、切削力的波动程度,这为计算铣轮转速、研究岩土强度提供了一种新的方法。

(4) 基于自主研发的双轮铣槽机,通过提取和分析变量马达进出口压力差,给出一些指导性基本规律,为双轮铣槽机的控制系统设计提供了参考数据;

[1] 李万莉,刘佳宝,游正民. 双轮铣槽机铣削岩土过程的数值模拟[J]. 中国工程机械学报,2014,12(5):31-39.

LI Wanli, LIU Jiabao, YOU Zhengmin. Double-wheel trench cutter’s numerical simulation used in milling rock[J]. Chinese Journal of Construction Machinery,2014,12(5):31-39.

[2] 李军强,刘宏昭,王忠民.线性黏弹性本构方程及其动力学应用研究综述[J].振动与冲击,2005,24(2): 116-121.

LI Junqiang, LIU Hongzhao, WANG Zhongmin. The review about linear viscoelastic constitutive equation and dynamic application research[J]. Journal of Vibration and Shock, 2005,24(2):116-121.

[3] 宋刚.连续墙铣槽机铣轮优化设计实验研究 [D].北京:中国地质大学,2011.

[4] 李万莉,刘佳宝,游正民. 双轮铣槽机铣削岩土的受力分析[J]. 建筑机械化,2014,8(8):42-45.

LI Wanli, LIU Jiabao, YOU Zhengmin. Double-wheel trench cutter’s force anlysys used in milling rock[J]. Construction Mechanization,2014,8(8):42-45.

[5] 陈晓华,杨启.大型绞吸挖泥船挖岩绞刀切削力计算分析 [J].武汉理工大学学报(交通科学与工程版),2013,37(1):106-110.

CHEN Xiaohua, YANG Qi. Calculation of cutting forces for cutter head on large cutter suction dredger [J]. Journal of Wuhan University of Technology (Transportation Science and Engineering),2013,37(1):106-110.

[6] 李晟.双轮铣槽机铣轮系统的动力学研究 [D].武汉:武汉大学,2014.[7] 夏毅敏,薛静,周喜温,等.盾构刀具破岩过程及其切削特性[J].中南大学学报(自然科学版),2011,42(4):954-959.

XIA Yimin, XUE Jing, ZHOU Xiwen,et al. The rock cutting process and cutter characteristics of shield[J]. Journal of Central South University(Science and Technology), 2011, 42(4):954-959.

[8] Livenore Software Technology Co.LS-DYNA keyword user’s manual: Version 971[M]. Livemore: Livemore: Livemore Software Technology Corporation, 2005.

Cutting load tests of a hydraulic double-wheel trench cutter

LI Wanli, LIU Xiangyong, JIANG Yan, LIU Jiabao

(College of Mechanical Engineering, Tongji University, Shanghai 201804, China)

Hydraulic double-wheel trench cutter is the best underground excavation equipment today, but it faces the diversity problem of underlying soil in the excavation process, its load fluctuations bring difficulties of its design and control. This study was based on the first domestic by draulic double-wheel trench cutter. Through designing test processes, extracting and analyzing test data, and comparing them with the theoretical analysis results, it was shown that the force of milling rock-soil has a periodic variation, and the period is the time for the milling wheel rotating a circle, but it is affected by objective factors’ randomness, the milling wheel cutting force’s periodicity also possesses randomness; the milling wheel cutting force is affected by strength of rock and soil, milling wheel rotating speed, and milling wheel’s positive-negative rotation; the higher the strength of rock and soil, the bigger the cutting force, the greater the cutting force’s volatility; the higher the milling wheel rotating speed , the bigger the cutting force, the greater the volatility of cutting force; under the same conditions, the milling wheel’s force when positive rotation is larger than that; when negative rotation; with a cutting force curve, the change period of the cutting force, the magnitude of the average cutting force, and the cutting force fluctuation level can be calculated, and these provide a basis for designing the electro-hydraulic control system of a hydraulic double-wheel trench cutter.

hydraulic double-wheel trench cutter; milling force; test evidence; comparison with theory

国家“十二五”科技支撑计划(2011BAJ02B06)

2015-11-26 修改稿收到日期:2016-01-26

李万莉 女,教授,博士生导师,1965年生

刘祥勇 男,博士生,1987年12月生

TH212;TH213.3

A

10.13465/j.cnki.jvs.2016.19.020