深水水下生产技术发展现状与展望

2016-11-23李清平朱海山李新仲

李清平,朱海山,李新仲

(中海油研究总院,北京 100028)

深水水下生产技术发展现状与展望

李清平,朱海山,李新仲

(中海油研究总院,北京 100028)

水下生产系统经历了由潜没式水下井口、半干半湿式水下井口到湿式水下井口的发展历程,形成水下井口、水下采油树、水下管汇、水下远程控制系统等在内的功能配套的水下生产系统。截至2014年年底,已有约6 400口井采用水下完井、320多个水下油气田运行在世界各大海域,水下生产技术已成为深水油气田开发的核心技术。自1996年我国南海流花11–1油田国内第一次应用水下生产技术进行油气田开发以来,相继建成了陆丰22–1、惠州32–5/26–1N、崖城13–4、荔湾3–1等10个水下油气田,并实现水下管端件等设施国产化。本文简要回顾了国内外水下生产技术的研究进展,提出了我国深水水下生产技术的发展思路。

水下井口;水下生产系统;国产化

DOI 10.15302/J-SSCAE-2016.02.011

一、前言

水下生产技术是经济高效开发边际油田、深海油田的关键技术之一。随着海上油气田开发深度的不断增加,该项技术以其显著的技术优势、可观的经济效益得到各石油公司的广泛关注。自1947年美国第一次提出水下井口的概念以来,随着各种新技术的应用,水下生产系统经历了由浅海→中深水域(100~500 m)→深水(500~1 500 m)→超深水(1 500~3 000 m)、由有潜水作业→无潜水作业的不断发展和完善的过程。20世纪50年代以“水下干式舱”技术为核心,60年代早期湿式无潜水员多井口系统得到发展,1975年位于英国北海、水深75 m的阿格油田采用一艘半潜式生产平台(SEMI–FPS)和水下生产系统进行开发,意味着水下生产技术由单纯的水下完井系统向水下油气生产系统的转变。

进入20世纪80年代后,水下关键设备如海底丛式井口,干式、湿式采油树,多井管汇,海底计量装置等得到开发,水下增压、水下油气处理等创新技术逐步进入现场试验和工业化应用阶段,水下遥控作业机器人作业水深达4 000 m[1],水下油气田开发模式日益丰富,应用水深、水下油气田回接距离的记录快速刷新。截至2014年年底,全世界已有500多个油气田应用水下技术,水下完井数达6 400多口[1],从水深几米到数千米、从海上大型油气田到边际油气田,从北海、墨西哥湾到巴西乃至我国南海东部海域都有许多成功的案例。当前应用水下生产系统开发的油气田水深记录为墨西哥湾Peidido项目,最大水深2 943 m;同时应用全水下生产系统开发油气田并通过143 km的海底多相输送管道直接回接到陆上终端已在挪威斯诺黑气田成为现实[1]。水下生产系统正在成为经济高效地开发深水油气田和海上边际油气田的重要技术手段之一。

我国海洋石油总公司自成立之初,就十分重视及时掌握国外海洋石油开发的各项新技术的应用成果。随着海洋石油开发的目标由渤海等浅水海域转向东海、特别是南海的中深水域,水下生产技术应用的重要性日益显现。1996年我国通过对外合作采用水下生产系统实现了我国南海第一个深水油田流花11–1油田的开发。从1997年开始,我国相继应用水下生产系统成功实现了陆丰22–1、惠州32–5、崖城13–4、番禺35–2、番禺35–3等海上油气田的开发;2014年,我国第一个水深超过1 000 m[2]的深水气田荔湾3–1建成投产。目前我国已有10个[3]水下油气田建成投产,并正在开展水下井口设备、水下控制系统、水下管汇等关键设备的国产化,水下管端件等设备已在海上油气田得到成功应用。

二、水下生产系统的基本组成及发展动态

(一)水下油气田开发工程设施的组成

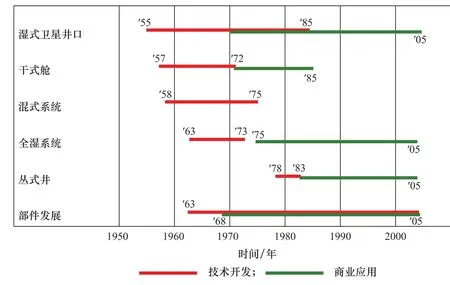

水下生产技术是相对于水面开采技术(如井口平台、浮式生产设施)的一种海上油气田开发技术。它主要通过水下完井系统、部分或全部安装在海底的水下生产设施、海底管道等将采出的油、气、水多相或单相流体回接到海上、水下依托设施或陆上终端进行处理。水下井口技术及系统发展历程见图1[4]。

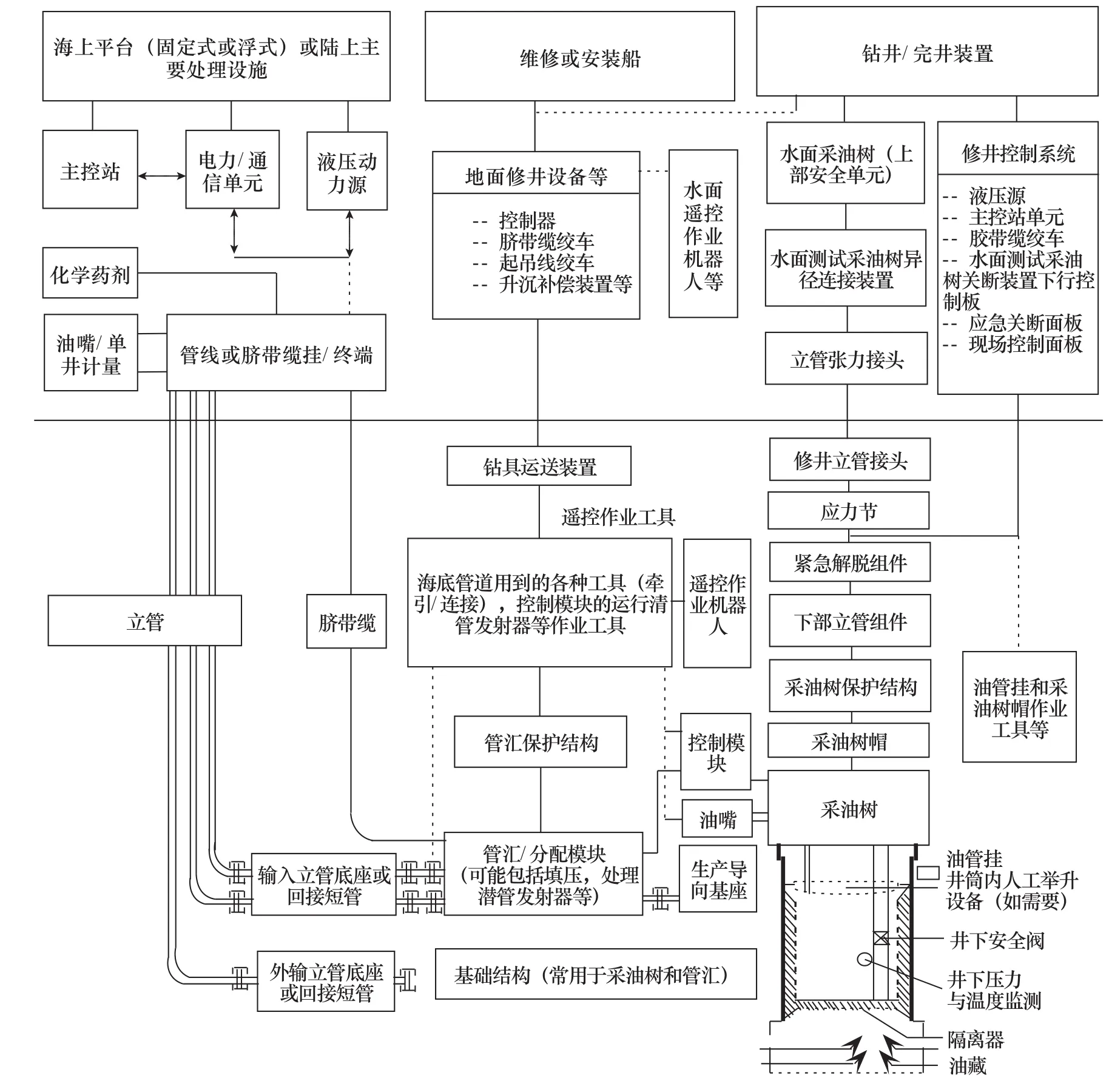

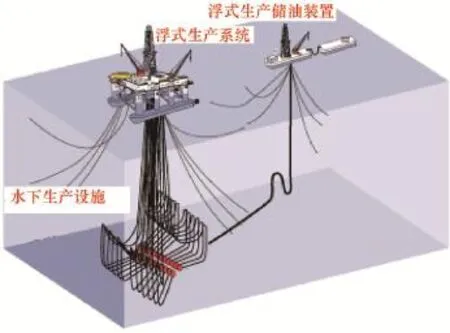

应用水下生产技术进行开发油气田工程系统包括水下生产设施、水面依托支持设施、海底管道和立管、安装维护设施以及水下油气处理系统等,水下生产系统开发油气田的工程设施见图2[5]。具体如下。

(1)水面依托支持设施主要包括水面控制单元,所依托油气水处理设施,电力供应单元,所需化学药剂注入单元等。

(2)水下生产设施指在水下完井设备、海上控制技术基础上逐步开展完善的水下生产系统的基本组成设备。包括水下井口、水下基盘,水下采油树,水下管汇,水下控制系统等。

(3)海底管道和立管主要包括生产管道,脐带缆,海底电缆,注水、注气管道。

(4)安装维护设施主要包括安装水下井口采油树等的钻井平台,遥控作业机器人,遥控作业工具(ROT),修井控制系统以及相应的安装工具、测试系统等。

(5)水下油气集输处理系统指在水面油气集输处理技术基础上发展起来的水下油气水分离技术,水下多相增压技术和正在探索中的水下电力分配系统等。

(二)水下生产技术的应用范围

图1 水下井口技术及系统发展历程

图2 水下生产系统开发油气田的工程设施[5]

水下生产系统可用于海上油气田生产,注水、

注气系统,也可用于将探井转变为生产井,其主要应用领域如下。

1.中深水域卫星油气田、边际油气田

随着浅水、中深水海域油气田的大规模开发,相应的海上平台、海底管道/管网等基础设施已初具规模,依托已有设施、采用水下生产系统还是简易井口平台等进行这类海上油气田的开发是工程方案比选的重点。通常在150 m水深范围内,采用水下生产系统还是简易井口平台需要综合进行技术和经济比较,一般取决于油气田类型、人工举升模式,如油田需要采用井下电潜泵时,比较的重点是修井方式费用等,最终决定因素为在技术可靠的前提下的经济性。

英国石油公司(BP)等专门针对北海海上油气田开发工程做过比较,给出当地采用简易平台开发海上边际油气田的经济门限如下:水深70 m处至少设8口井;水深100 m处至少设16口井;水深200 m处至少设32口井[6]。水下生产系统已经成为边际油气田、卫星油气田高效经济开发的主要模式,目前在我国南海水深115 m处的惠州26–1N油田、惠州32–5油田均采用该模式进行卫星区块开发。

2.深水、超深水油气田开发

走向深水是水下生产系统应用的主要趋势,一般固定平台、深水浮式平台费用随水深呈指数增长,而水下生产系统费用随水深呈直线增长。2000年66 %的水下井口位于200 m以内水深,2005年 44 %的水下井口位于460 m以内。当水深超过1 000 m后,借助遥控作业机器人技术的迅速发展,水下生产系统在深水、超深水海域的技术和经济优势将更为明显,据有关专家保守估计,此时水下完井数将占到总的完井数的55 %~70 %[3]。

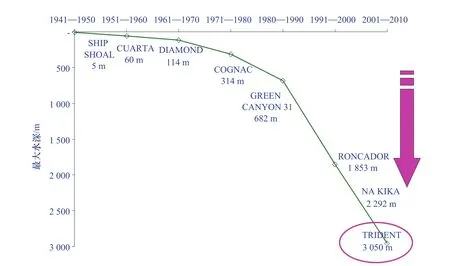

目前水下生产系统主要应用在世界深水油气田开发的热点区域,墨西哥湾、巴西、西非,各个海域应用情况见图3。采用水下生产系统+浮式生产系统、水下生产系统回接到中深水固定平台实现部分或全部深水油气藏的开发已经成为深水油气田开发的主要形式之一。

图3 世界深水钻井记录[3]

(三)水下生产技术的特点及应用

应用水下生产系统进行海上油气田开发具有以下特点。

(1)采用水下生产技术可充分利用周边已有或在建水面设施;

(2)深水、井数少或油藏较分散时,与深水平台相比,采用水下生产系统具有建设周期短、初始投资低等优势;

(3)采用水下井口油气井布置较灵活:如丛式井不能钻及的边缘地区可采用水下卫星井完井形式;

(4)水下生产系统适用水深范围从几米到数千米,且可用于各种复杂海况,如海上冰区等;

(5)通过水下完井方式可将探井、评价井转变为生产井,从而不致使探井报废;

(6)水下生产设备可回收利用,在降低油气田开发成本的同时还有利于海洋环境的保护和海上交通航行的安全;

(7)水下生产系统可用于不允许建立水面设施如固定平台、深水浮式平台的军事禁区和航线。

目前全世界已经发现33个超过亿吨级的大型油气田,墨西哥湾、巴西、西非正在成为世界深水勘探的主要区域,与此同时深水技术研究已经取得了显著成果,深水平台的设计建造技术逐步完善、水下生产新技术不断涌现,一大批深水油气田建成投产,深水开发的记录被快速刷新,其中水深最深的是位于墨西哥湾的MC990气田,水深为2 943 m,钻探水深记录为3 095 m,见图3[3]。 世界上已投产的凝析气田回接距离最长的是由挪威国家石油公司(Statoil)作业的Snohvit气田,回接距离为143 km[1]。

(四)研究动态

水下生产系统是一个技术密集、综合性很强的海洋工程高技术领域,设施从材料、加工、制造工艺、海上测试到完井、采油、生产设施和海底管道、远程控制和维修作业等在内的多个学科领域和专业部门。世界上已投入运行的6 400多套水下井口系统主要由5家公司垄断(FMC Technologies、Aker Solutions、Cameron、Dril-Quip、GE Vetco Grey)。目前从海上油气田开发实际需求和技术发展总结其主流发展趋势如下。

(1)深水高温高压油藏水下井口设备。水下井口及管汇:水下井口和水下基盘优化、水下通钻采油树、海底电潜泵、多通阀连接、水下快速连接技术;高温高压材料:针对深水高温高压气田,开发耐腐蚀、耐磨蚀、耐高温高压、绝缘性好的材料,最大限度地减少水下更换作业和停产损失;水下作业系统:深水隔水管、高温高压防喷器、水下快速连接器以及配套安装工具。

(2)水下控制和通信技术。全电气控制系统技术: 水下高压湿式接头、水密接插件、水下电气控制的阀门、执行机构,增加水下远距离控制半径、减小控制脐带缆直径和液压液泄漏风险;光纤通信技术和电力载波技术互补:新型水声通信技术、光纤通信、复合电力载波通信和数值传输技术。

(3)水下远距离供电技术。水下输配电技术:水下变压器、水下变频器、水下高压湿式电接头等;水下直流输电技术:水下生产系统供电向水下高压交直流供电方向发展。

(4)水下油气集输处理技术。水下油气水多相混输增压技术:多相泵转子优化、水下压缩技术、水下增压工艺控制;水下油气水分离技术:管道式在线分离技术、旋流分离技术以及油气水砂分离及回注技术;水下多相计量技术:水下在线计量、数值传输等。

经历了60多年的发展,水下生产技术和装备逐渐成熟,同时为了适应海洋石油向更深更远的目标发展,水下生产技术正在发展与更深、更远相适应的技术和装备。

三、国内水下生产技术发展状况

(一)我国水下生产系统的发展阶段

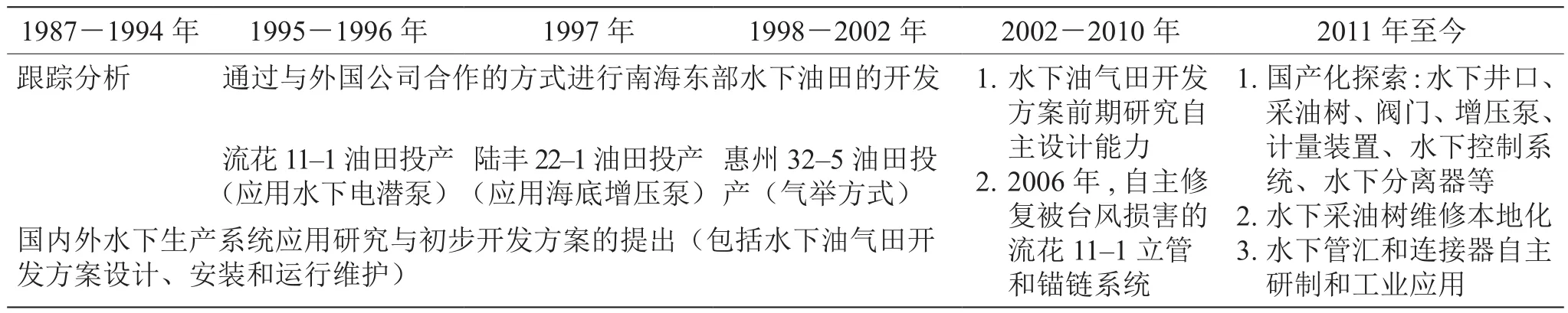

从1987年开始跟踪国外水下生产技术方面的应用成果至今,我国海洋石油工业在水下生产技术方面已实现从无到有质的飞跃(见表1),主要经历了以下三个阶段。

第一阶段(1985―2002年):合作开发阶段,这一时期最具标志性成果为1996年中国海洋石油总公司与阿莫科东方石油公司(Amoco Orient Petroleum Company)采用水下生产技术联合开发流花11–1水下油田;1996年,中国海洋石油总公司联合挪威国家石油公司联合开发我国南海东部陆丰22–1;2000年,与阿吉普联合作业公司联合开发惠州32–5、惠州26–1N水下油田。

第二阶段(2002―2010年):合作研究和自主设计并重,这一阶段的主要成果为中国海洋石油总公司逐步具备了水下油气田开发方案的自主研究能力、探索了海上自主抢修技术;标志性成果有:自主完成了陆丰22–1 、崖城13–4、流花4–1、 番禺35–1/35–2、流花19–5、文昌9–2/9–3等水下油气田开发方案设计,形成自主的设计技术,制定了相应的设计规范和标准。

第三阶段:水下设备国产研制,这一阶段的主要成果为国家科技重大专项、国家科技部“863”计划、工业和信息化部、发展与改革委员会等在“十一五”“十二五”期间大力支持水下生产设备的国产化进程,开展水下钻井设备、水下管汇、水下

控制系统、水下多相计量、水下分离器、水下阀门等装置的国产化研制计划。2012年,中国海洋石油总公司联合上海美钻有限公司启动了水下采油树维修本地化,2015年年底,已经成功完成6棵水下采油树的维修作业和海上安装;同时,我国已经在崖城13–4、流花19–5等实现水下管汇和连接器的国产化。

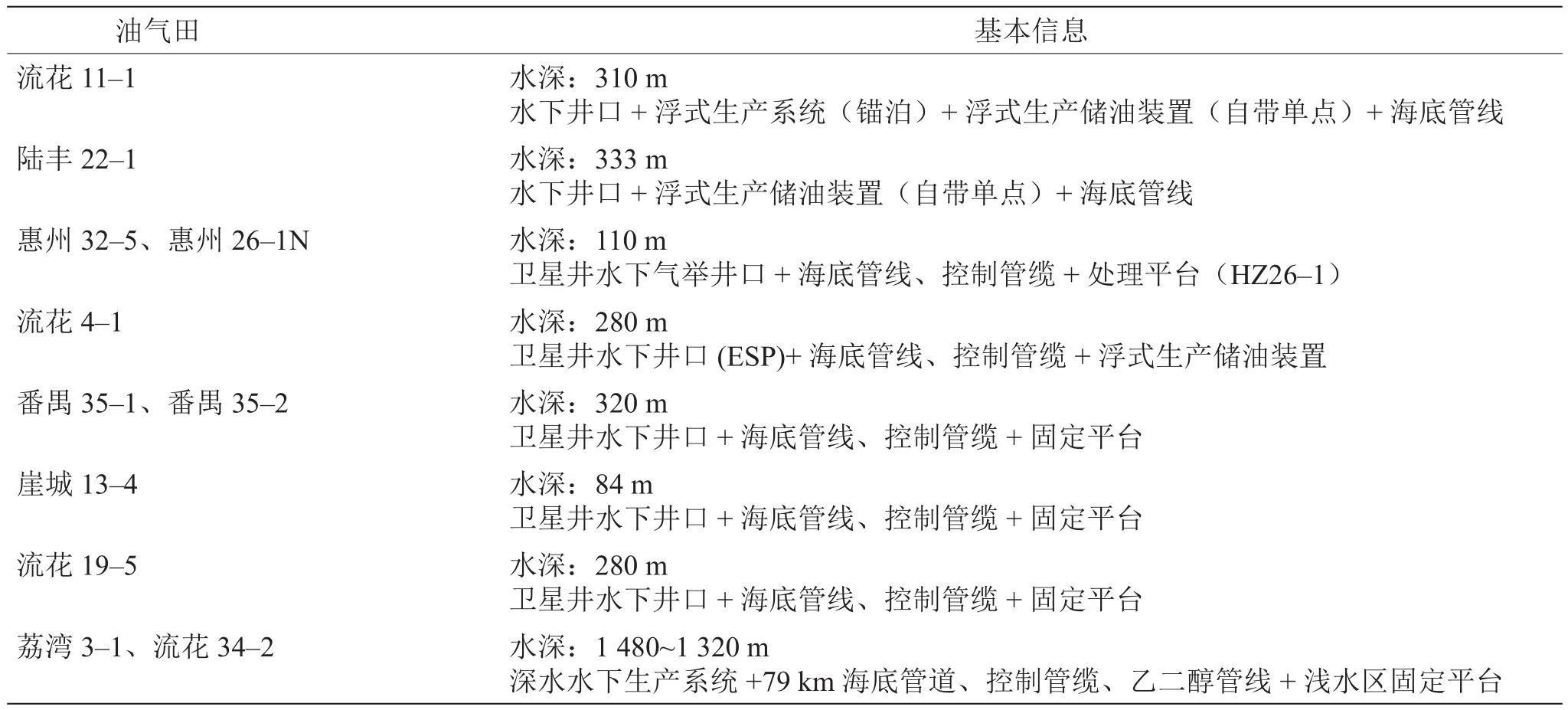

表1 我国水下生产系统发展状况

表2 我国已经开发水下油气田的基本信息

(二)我国水下油气田开发现状

我国水下油气田开发进程如下:1996年与阿莫科东方石油公司开发了流花11–1;1996年与挪威石油公司合作开发了陆丰22–1;1998年、2000年采用水下生产系统开发了惠州32–5、 惠州26–1N;2006―2007年自主修复310 m深水流花11–1油田被损设施; 2009年我国海外深水区块AKOP进入生产阶段; 2012年我国第一个采用水下设施气田崖城13–4 将投产; 2012年流花4–1深水回接油田投产;2014年我国第一个深水气田荔湾3–1顺利投产。

目前采用水下生产系统开发的油气田信息见表2。

1. 流花11–1油田水下生产技术

流花11–1油田是我国第一个采用水下生产系统的油田,水深310 m,整个油田共有26口生产井,1996年3月投产。流花11–1油田采用大型集中式管汇、浮式生产系统(FPS)和一艘浮式生产储油装置(FPSO)进行开发,见图4[3]。水下26口井采出流体通过水下采油树内的电潜泵举升,回接到浮式生产储油装置进行处理,水下电潜泵的电力供应、水下生产系统的控制由浮式生产系统提供。这一油田开发实现了多项技术创新,包括国内首次全部使用水平井、世界范围内首次使用水下井口电潜泵、国内首次全部采用遥控作业机器人完成水下作业维修、将湿式电接头技术用于水下生产系统、树下卧式采油树、跨接管测量制作回收技术等。

图4 流花油田总体开发方案

2. 陆丰22–1油田——深水边际油田成功开发的典范

陆丰22–1油田水深333 m,是当年亚洲最深的海上油田(见图5)。陆丰22–1油田采用一艘小巧的半沉没式浮筒与多功能旋转接头相结合的单点系泊系统的浮式生产储油装置、电液控制水下生产系统、以及当时世界石油界首次使用的海底增压泵相结合进行开发(见图6),仅用不到1.5亿美元的前期投入、一年半时间就投产了,成为世界深水边际油田开发的典范。

陆丰22–1油田水下系统设计能力6口井、实际投产5口生产井[4]。通过1个6井式折叠底盘、集中管汇实现水下油气田的开发。陆丰22–1油田的与众不同之处在于无生产平台,浮式生产储油装置尾部具有增压泵装置,2012年整个油田废弃,水下设施依然完好。

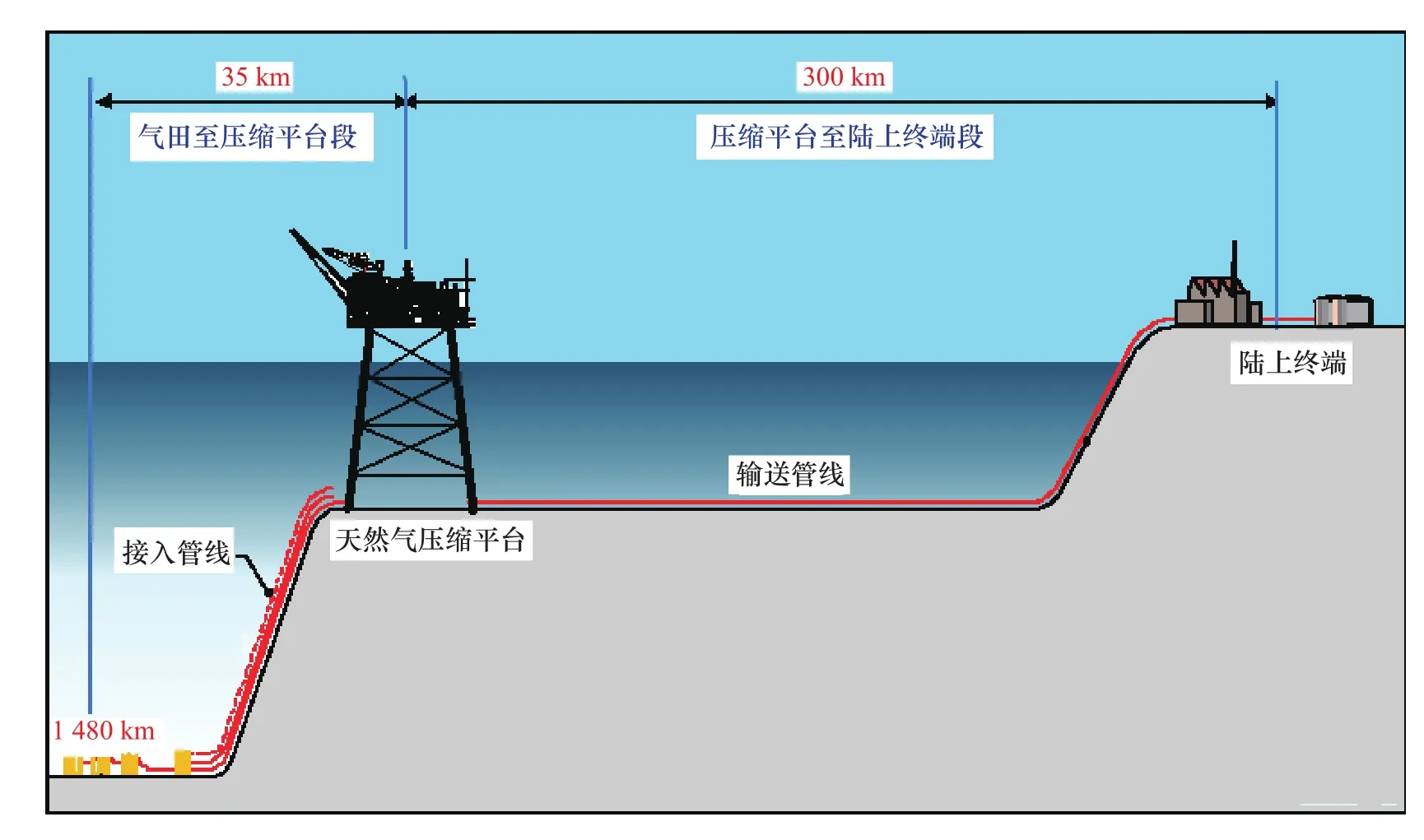

3. 荔湾3–1气田——我国第一个深水气田的成功开发

荔湾3–1气田水下生产设施工作水深为1 350~1 500 m。设计能力为8 + 1口井、同时有预留3口井槽(控制系统可扩展至19口井),气田产出流体通过2条22″、79 km海底管道回接到浅水增压平台进行处理,采用水下复合电液控制系统,单独铺设1根6″、79 km长的乙二醇管线、1根79 km的控制脐带缆。同时在海底管道终端管汇预留压缩机接口[5]。

深水水下生产系统及相应的深水海底管道构成整个水下回接系统,选用水下卧式采油树,复合电液压控制技术;来自浅水增压平台的脐带缆为水下生产系统提供电力、液压、控制;单井计量采用水下湿气流量计。荔湾3–1气田于2014年4月顺利投产,是我国第一个深水气田(见图7)。

图5 陆丰22-1总体开发方案

图6 陆丰22-1系泊和水下生产系统

四、我国水下生产设备国产化进程

(一)国产化研制样机

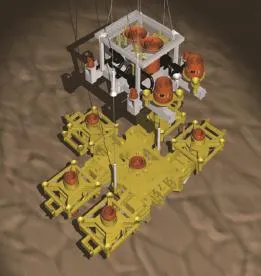

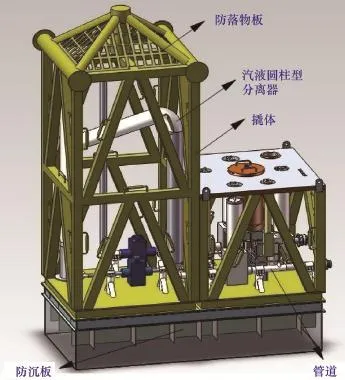

“十一五”至“十二五”期间,国家科技重大专项、国家科学技术部“863”计划、工业和信息化部、发展与改革委员会等分别支持水下设备的国产和自主研制。主要包括:水下井口设备:水下井口、水下基盘、隔水管、水下防喷器、水下采油树、水下配套安装工具;水下管端件:水下管汇(自主研制水下管汇原理样机见图8)、各类水下连接器、水下终端管汇、以及配套作业工具;水下仪控系统:水下多相计量、水下控制系统(包括水下控制模块、水下电力接

插件)、水下阀门、水下控制脐带缆及管端件;水下流动安全设备:水下气液分离器(自主研制水下气液分离器见图9)、水下增压泵、水下油气增压技术等;水下检测和安防技术:水下采油树测试单元、水下控制系统测试单元、集成测试技术和海上测试技术。

图7 荔湾3-1深水气田的开发模式

(二)国产化进程

中国海洋石油总公司联合上海美钻开展了水下采油树维修技术和单元测试技术研究、国产化连接器研制,2012年,自主研制的连接器成功应用到崖城13–4水下气田,2013年,自主维修后第一个采油树完成海上安装,2015年年底,已经成功完成6棵水下采油树的维修作业和海上安装;2014年,中国海洋工程股份有限公司,自主研制了流花19–5、番禺35–1、番禺35–2水下管汇,并成功实施,2014年,荔湾3–1气田水下管汇在国内完成组装,并顺利投入使用。

图8 自主研制水下管汇原理样机

图9 自主研制水下气液分离器

五、发展战略

水下生产系统是深海油气田开发的核心装备之

一,虽然我国在近5年内开展了一系列的水下产品的研发和工程实践,但与世界先进水平相比,仍有较大差距,产品集成度不高,产品的类型单一。同时就目前应用的水下生产系统而言,存在输送距离较短(79 km)、水深较浅(1 480 m)的特点。所以兼顾引进与创新,集国内外相关技术优势,联合攻关,使这项高技术尽快服务于我国海洋石油开发工程是当务之急。主要攻关方向如下。

(1)水下井口,采油树等钻井设备设计、制造、测试与安装技术。水下井口,采油树设计、制造、测试技术;水下防喷器、隔水管等钻井设备研制;水下钻井作业与安装工具研制;水下钻井装备海上应用认证技术。

(2)水下控制系统关键设备及脐带缆产品技术。水下控制模块(SCM)、水下分配单元(SDU)、水下路由器(SRM)研制;水下脐带缆终端(UTH)、水下脐带缆端件研制;远距离全电气控制系统技术;水下远距离光纤通信技术;水下多相计量技术。

(3)水下远距离供电技术包括远距离交直流输送技术,水下高压变压技术,水下变频技术,水下高压湿式电接头技术,高压磁饱和、谐波等技术。

(4)水下多相增压和举升技术包括水下多相增压技术,水下湿气增压技术,水下分离技术,油气多相密封系统,辅机配套技术、整装化和橇装化设计。

(5)深水空间站作业技术包括深海空间站水下作业技术,深海空间站海底设施故障诊断技术,深海空间站电力供应和控制技术。

随着我国深水油气田的开发,水下生产技术的应用前景将更加广泛,加快国产化和本地化进程将助力我国深水油气田的开发,并将成为深水技术核心竞争力的重要组成。创新技术的应用给海洋石油的今天带来了勃勃生机,深水高新技术国产化和自主研发将为海洋石油走向深水奠定坚实的基础。

六、结语

水下生产技术已经在世界各大海域和我国南海得到应用,但目前我国已投产的水下油气田均依赖国外水下生产厂家进口设备,如何在自主完成水下油气田开发方案设计的同时,逐步实现水下设施国产化和自主研制,任重而道远。

[1] 周守为, 曾恒一, 安维杰, 等.海洋石油工程设计指南: 第十二册深水油气田开发技术[M].北京:中国石化出版社, 2012. Zhou S W, Zeng H Y, An W J, et al. Offshore Engineering Design Guide, the Twelfth Section, Deepwater Oil Development Technology [M]. Beijing:China Petrochemical Press Coltd, 2012.

[2] 李新仲, 王建峰, 朱海山, 等. LW3–1总体开发方案[R].北京: 中海石油(中国)有限公司, 2012. Li X Z, Wang J F, Zhu H S, et al. LW3-1 field overall development plan [R]. Beijing: CNOOC (China) Co., Ltd., 2012.

[3] 李清平,秦蕊, 刘永飞, 等.水下生产技术调研报告[R].北京: 中海油研究总院, 2014. Li Q P, Qin R, Liu Y F, et al.Summary of the subsea production system [R]. Beijing: China National Offshore Oil Research Institute, 2014.

[4] Beltrao R L C. cost reduction in deep water production systems [DB]. Offshore Technology Conference, OTC7898, The committee of the Offshore Technology Conference, 2000.

[5] GB/T 21412.1—2010. 石油天然气工业水下生产系统的设计与操作: 第1部分: 一般要求与推荐做法[S]. GB/T 21412.1—2010. Petroleum and Natural Gas industry, Design and Operation of Subsea Production System: General Requirements and Recommendations [S].

[6] 陈杰俊, 屈广, 林遥生,等. LH11–1总体开发方案[R].北京: 中海石油(中国)有限公司, 1996. Chen J J, Qu G, Lin Y S, et al. LH11-1 field Overall Development Plan [R]. Beijing: CNOOC (China) Co., Ltd., 1996.

[7] 张波, 应业荣, 林遥生, 等. LF22–1总体开发方案[R].北京: 中海石油(中国)有限公司, 1997. Zhang B, Ying Y R, Lin Y S, et al. LF22–1 field overall development plan [R]. Beijing: CNOOC (China) Co., Ltd., 1997.

The Current State and Future of Deep Water Subsea Production Technology

Li Qingping, Zhu Haishan, Li Xinzhong

(China National Offshore Oil Research Institute, Beijing 100028, China)

The subsea production system was developed from a submerged wellhead to half dry-type subsea wellhead to a whole wettype subsea wellhead. Up to now, the subsea production system has established including the subsea wellhead, subsea pipe network, subsea manifold, subsea remote control system, and others. Until 2014, there were 6,400 subsea completed wells, about 320 subsea oil and gas fields in the world's oceans. Now, the subsea production system is becoming the leading areas of the deep water. Since Liuhua 11-1 oil field was developed using the subsea production system in the South China Sea in 1996, so far, 10 units subsea production systems have been used to develop the offshore oil and gas filed. This paper reviews the application and achievement of the subsea production technology, on this base, the main research areas and strategic directions are presented.

subsea wellhead; subsea production system; localization

F426

A

2016-01-22;

2016-03-01

李清平,中海油研究总院,首席工程师,教授级高级工程师,研究方向为水下生产技术、流动保障、水合物;E-mail: liqp@cnooc.com.cn

中国工程院重大咨询项目“中国海洋工程与科技发展战略研究(II期)”(2014-ZD-5);国家科技重大专项(2011ZX05026004)

本刊网址:www.enginsci.cn