航天器谐波传动机构效率试验测控系统设计

2016-11-23刘高同顾志飞

孙 宇,刘高同,李 强,顾志飞

(北京卫星环境研究所,北京 100094)

航天器谐波传动机构效率试验测控系统设计

孙宇,刘高同,李强,顾志飞

(北京卫星环境研究所,北京100094)

介绍了谐波传动机构的原理和应用,针对工作于空间环境下的航天器谐波传动机构,设计了一套传动效率试验测控系统;叙述了整套测控系统的结构、原理,设计了一套谐波传动机构在空间环境下的效率试验方法;并针对传统试验装置的缺点和不足,在实现基本功能的基础上,采用了针对性的软件设计,设计了一套自动测试流程,提高了整套系统的自动化水平;同时,针对测试数据无规则跳变的问题,设计了数据筛选算法,提高了控制精度和试验的准确性。

谐波传动机构;空间环境;力矩测试;数据筛选

0 引言

20世纪,随着科学技术的迅猛发展,美国学者C.Walton.Musser发明了谐波传动机构。由于其具有结构简单、体积小、重量轻、承载能力高等优秀的机械性能,谐波传动机构广泛应用与空间技术、能源、机床等各个工业领域。对于应用在空间技术领域的谐波转动机构,可靠性要求更加严格,为保证航天器的稳定运行,必须进行大量的地面试验以验证其稳定的使用性能和良好的传动效率,因此谐波传动机构的试验装置与技术显得尤为重要。

1 谐波传动机构工作原理[

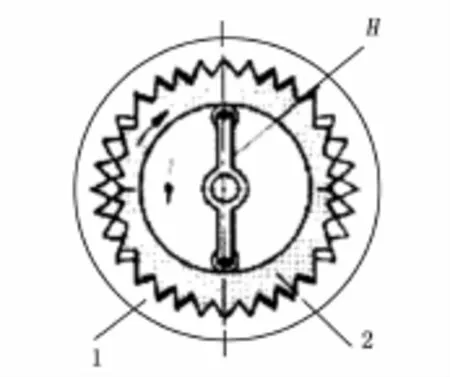

谐波传动机构的传动原理与普通齿轮传动原理有本质区别,它是利用机械波控制柔性齿轮的弹性变形来实现传递运动和力的传动机构。如图1所示[4 5]。

图1 谐波传动机构工作原理图

谐波转动机构主要有3个构件组成:钢轮1、柔轮2和波形发生器H。固定其中一件,其余两件一件为主动,另一件为从动。在未装配前,柔轮的齿数比钢轮略少,而波形发生器的最大直径比柔轮内圆直径略大。当把波形发生器装入柔轮时,迫使柔轮发生变形,在其长轴两端的齿恰好与钢轮齿完全啮合,短轴处的齿则完全脱开;而处在波形发生器长短轴之间的、沿周长不同区域的齿处于啮入或啮出的不同过渡状态。当波形发生器回转时,将迫使柔轮齿依次同钢轮齿啮合,由于齿数不同,故波形发生器转一周,使柔轮在相反方向转过钢轮与柔轮的齿数差,从而获得变速传动。谐波传动机构在传递运动和力时,其弹性元件将产生一个可移动的变形波,即柔轮各点的径向位移随转角的变化情况为一个基本对称的简谐波,因此把这种传动成为谐波传动。

2 谐波传动机构效率试验系统总体结构

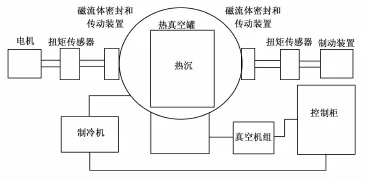

谐波传动机构效率试验系统总体结构如图2所示,由空间环境模拟系统和试验测控系统两部分组成,如图2所示。

空间环境模拟系统采用成熟技术,包括真空系统和低温系统两个分系统。两个分系统协同工作,共同完成真空冷黑环境的模拟,为谐波传动机构的试验提供背景环境。

试验测控系统包括流程控制系统、红外加热系统、力矩加载系统和数据采集系统4个分系统,用于驱动谐波转动机构在热真空环境(模拟空间环境)中进行传动效率测试,从而分析其在热真空环境中的使用性能。

2.1试验测控系统整体结构

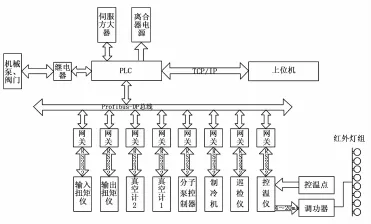

测控系统在总体结构上采用集散控制的方式,分为二级控制,即:由传感器、执行器、PLC、仪表、按钮、控制柜组成的现场控制层;由上位机组态软件控制的远程集中控制层。测控系统的网络架构、测控原理如图3所示。

图2 谐波传动试验装置结构图

图3 试验测控系统总体设计

2.2流程控制系统

流程控制系统用于空间环境的模拟与检测,完成各个泵、阀门、制冷机的控制以及容器真空度的测量,和热沉温度的测量。其中:分子泵带有专用的控制器,流程控制系统通过对分子泵控制器的操作来实现分子泵的远程控制;机械泵以及管路阀门的启停通过由PLC驱动的继电器来控制;制冷机的启停控制、除霜控制通过远控端子完成;真空度数据和热沉温度数据通过网关传入PLC,并在本地控制柜和远程上位机上显示。

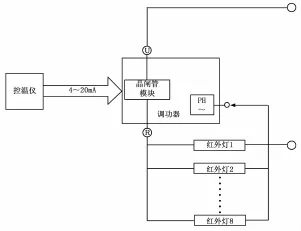

2.3红外加热系统

外热流加热采用红外灯组为试件高温工况提供加热热源。为减少热损失,降低红外灯组对冷背景的不利影响,同时增加红外热源的利用率,选用了半侧渡有反射膜的石英灯管。灯具的主体结构采用LY12硬铝材料加工,并采用陶瓷柱对灯管进行支撑和绝缘。加热灯组共包括8盏红外灯,通过控温仪配合调功器控制红外灯组,实现对试件温度的控制,外热流控制原理图如图4所示。

2.4力矩加载系统

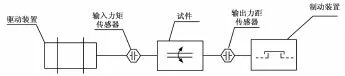

动力矩加载系统主要完成对试验试件的动力矩加载、力矩显示等功能,其结构图如图5所示。在真空度、温度等环境参数达到预定后,驱动装置开始运行,当驱动装置在某一转速稳定后,通过制动装置,给试验试件加载力矩,并长时间稳定运行。由于试验试件的多样性,对于试件驱动机构的转速、转矩要求也难以统一,给试件驱动机构的选择带来了一定的难度。传统的测试方法通常选用多套驱动设备以适应不同试件需求,每次试验前需要更换驱动装置,调整整套传动系统的同轴度、水平度等参数,不但操作繁琐、易引入人为误差,也降低了试验效率。因此,为解决上述问题,本系统选用伺服电机作为试件驱动装置,不但满足了试件的多样性要求,也提高了控制精度。制动装置采用最大扭矩630 Nm的磁粉制动器以满足各种试验要求。

图4 外热流控制原理图

图5 动力矩加载系统

2.5数据采集系统

数据采集系统主要完成试验中的过程数据采集,并将采集的试验数据保存为文档格式以供后期分析。采用的测量仪器为图5中的输入、输出力矩传感器,采集的数据包括试验试件转速、输入力矩、输出力矩等,并根据试件的传动比计算出试件的传动效率。

3 试验测控系统设计

传统的谐波传动效率试验系统,大多采用离散的控制方式,通过对单一设备、仪表的操作来完成整个试验,不具备远程集中控制层。这样的试验系统结构简单,易于集成,但自动化程度不高,操作繁琐,而且要求试验人员对各个分系统了解深入,增大了试验难度和出现误操作的可能性。针对以上问题,本套测控系统充分发挥软件系统优势,大大提高了自动化水平和控制精度,同时也降低了对试验人员的要求。此外,具有针对性的软件设计也在很大程度上提高了本套系统的使用性能,填补了传统方式的空白。

3.1空间环境模拟

为真实再现空间环境,要在效率试验开始前模拟出一个真空冷背景环境。针对本套系统最终用户的特殊性,在软件设计中加入了自动流程设计,包括真空自动流程设计和温度循环设计。

3.1.1真空自动流程设计

为防止由于试验人员对热真空试验了解不多,在实际操作中出现误操作的情况出现,本系统在上位机中设计了一套“一键式”真空工艺流程,包括自动抽真空流程和自动停机流程。在实际操作中,对于暂时无法熟练使用本套试验装置的实验人员,可以通过上位机中的两个自动流程按键轻松完成真空系统的启动和停机,而不需要对真空系统工艺流程有深刻的理解,在很大程度避免了由于人为误操作而给设备带来的损害。

3.1.2温度循环设计

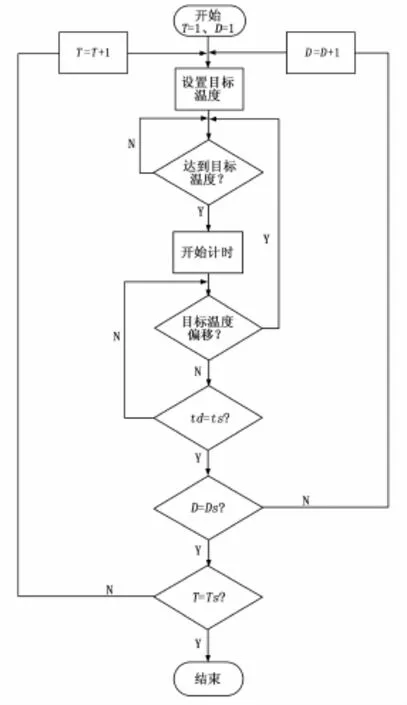

由于谐波传动机构的传动效率试验需要长时间进行,并且需要试件温度进行多次的高低温交变,为降低试验人员的工作量,降低引入人为误差的概率,在软件上本系统设计了温度循环控制功能。试验开始前,试验人员可在上位机预先设置本次试验所需要进行的高低温交变工况,包括目标温度、持续时间ts、单周期工况数Ds、循环周期总数Ts等参数。在试验环境达到要求后,只需“一键”即可完成所有工况。温度循环软件流程图如图6所示,其中:T为当前循环周期号,D为当前工况号,td为计时时间。

图6 温度循环软件流程图

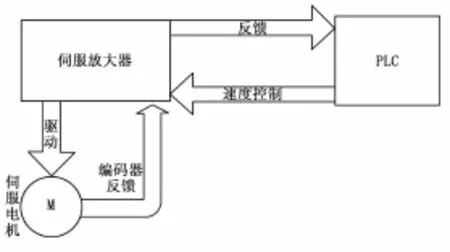

3.2试件驱动

试件驱动机构用于给试件施加特定的转速。伺服电机由与其相配套的伺服放大器控制,如图7所示。PLC通过AO端口向伺服放大器输出模拟信号指令,用以设置伺服电机的转速。与此同时,伺服放大器将伺服电机的实时转速通过AI端口反馈给PLC,形成闭环控制,大大提高了控制精度,有利于系统的稳定运行。

在实验过程中,谐波传动机构会多次经历从静止启动或由低转速向高转速变化的过程,此时,对于减速比较大的型号,即使没有负载也能带来较大的瞬时阻碍力矩,且惯性越大的机构冲击越大。因此设计保护程序如下:当设置的转速与当前转速的差值大于某一特定值△P时,伺服电机将以阶梯的形式开始递增加速,即每一个计算周期增加转速△S,直到加速至设定值。其中△P、△S可根据试验试件的不同由用户改变。

图7 伺服放大器原理图

3.3试件加载

试件的力矩加载采用磁粉制动器,制动力矩的大小由模拟量控制,0~3 A对应0~630 Nm。但由于磁粉制动器的制动力矩会受到温湿度、试件转速等因素的影响,所以采用传统的定值控制方式可能带来较大的误差,影响最终的试验结果。而且,由于谐波传动机构的机械惯性,直接输出某一定值的制动力矩会带来很大的尖峰脉冲力矩,不利于设备的安全使用。

为解决上述问题,在上位机程序中,力矩的加载方式采用逐步加载,实时微调的方法:当用户输入设置制动力矩的命令后,由程序控制磁粉制动器以一分钟为加载周期逐步加载至设置值的95%,之后结合测量的反馈至微调加载至设定值。这种方法不但提高了控制精度,而且有效地减少了可能出现的瞬间冲击,有利于试验数据的准确性。

3.4数据筛选

为了实时的计算谐波传动试件的传动效率,需要采集试件的输入、输出力矩。本系统输入、输出力矩的测量选用力矩传感器,结合力矩传感器所配套的扭矩仪。扭矩仪具有本地显示功能,可以在控制柜上直接读取数据。同时,扭矩仪支持串口通信,通过网关转换为Profibus-DP总线数据,与PLC连接,通过组态软件进行监控,实现远程控制。

本系统输入力矩传感器选用量程10 Nm的力矩传感器,输出力矩传感器选用量程500 Nm的力矩传感器,分别可满足输入10 Nm,输出500 Nm的测量要求。

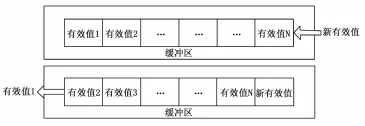

在任何测量系统的输入信号中,都难免会引入噪声和干扰,所谓的数字滤波就是通过一定的计算或判断程序减少或削弱噪声的影响。常用的数字滤波方法有限副滤波法、中位值滤波法、递推平均滤波法、一阶滞后滤波法等,每种滤波法都有其优、缺点适用于不同的环境。本套试验装置主要输入信号为力矩,由于机械结构在转动时可能引入尖峰噪声和周期性噪声,因此,本系统采用限副滤波法与递推平均滤波法相结合的滤波方式,具体实施为:当试验试件稳定运行后,在采集到新的信号时,将其与上一次的值进行比较,如果二者偏差较大,则此次值无效,反之有效;将连续取得的n个有效值按照顺序存入缓冲区,每当得到一个新的有效值,就存入缓冲区并把缓冲区中最早得到的有效值删除,将其余的有效值的算术平均值作为滤波后的数值,如图8所示。以上方法有效的屏蔽了由于机械安装而带来的尖峰和周期性误差。

3.5测试结果与分析

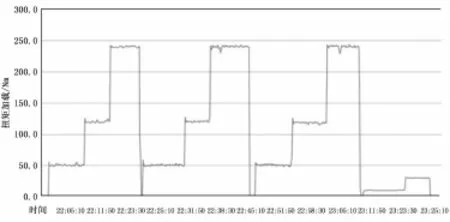

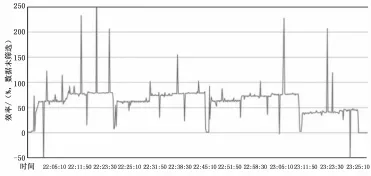

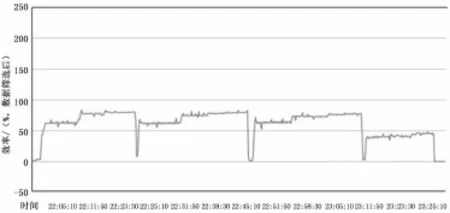

为验证本套试验测控系统相对于传统方式设计上的先进性,进行有载试验,并分别采用传统方法与本套测控系统进行了数据分析。试验条件为:试件减速比1∶100,输入转速1 000 rpm,输出转速10 rpm,真空度3×10-4Pa,试件温度-40℃,环境温度-140℃,力矩加载曲线如图9所示。未经数据筛选的试验数据如图10所示,数据筛选后的数据如图11所示。

图8 数字滤波示意图

图9 力矩加载曲线

图10 数据筛选前数据曲线

图11 数据筛选后数据曲线

图10、图11对比可知,由于谐波传动结构在运行时会出现不规则机械振动,对力矩测试仪产生冲击,使得所测数据出现偏差,同时由于试验试件传动比较大,致使计算传动效率时会出现较大偏差,有时甚至出现大于100%和小于0%的数值,影响最终实验结果。而通过数字滤波进行数据筛选后,有效地去除了绝大部分假值和无效值,使得最终试验结果更加贴近实际使用效果。

4 结论

谐波传动机构效率试验系统的设计采用成熟的空间环境模拟技术,并结合自主研发的试验测控系统,按照标准化和规范化的要求进行实施,满足测试要求。此外,为弥补传统试验装置的缺点和不足,在实现基本功能的基础上,采用了针对性的软件设计,不但提高了整套系统的自动化水平和控制精度,而且降低了试验人员的操作难度,提高了控制精度和试验的准确性,最大程度的降低了由于使用不当给设备造成损害的危险。

[1]李刚俊.精密谐波传动的数学模型及其控制研究[J].机械设计与制造,2010 (7):205-207.

[2]辛洪兵.无级变速谐波传动原理与传动比计算[J].机械传动,2006,30 (1):27-0.

[3]周凤岐,陈瑜.一种新型私服系统--变结构谐波传动电动伺服系统[J].导弹与航天运载技术,2001 (2):48-50.

[4]阳培,张立勇,王长路,等.谐波齿轮传动技术发展概述[J].机械传动,2005,29-(3):69 72.

[5]辛洪兵.无级变速谐波传动原理与传动比计算[J].航空精密制造技术,2005,41 (4):23-25.

Design of Measurement and Control System for the Efficiency Test of Spacecraft Harmonic Drive Mechanism

Sun Yu,Liu Gaotong,Li Qiang,Gu Zhifei

(Beijing Institute of Spacecraft Environment Engineering,Beijing100094,China)

The principle and application of harmonic drive is introduced,for spacecraft harmonic drive mechanism working in space environment,a set of transmission efficiency test and control system is designed.The structure and principle of the whole control system is described,the efficiency test method in the spaceenvironment of a harmonic drive is designed.To improve the traditional test device,pertinence software is designed based on the realization of the basic functions,improve the level of automation of the whole system.At the same time,to solve the irregular jumping problem of the test data,a data selection software is designed,improving the accuracy of control and test.

harmonic drive;space environment;torque testing;data filtering

1671-4598(2016)05-0096-03

10.16526/j.cnki.11-4762/tp.2016.05.028

TP3

A

2016-03-04;

2016-03-14。

孙宇(1985-),男,内蒙古赤峰人,硕士研究生,主要从事空间环境模拟设备研制,以及工业现场总线应用的方向的研究。