基于增量式PID控制的全静压测试系统设计

2016-11-23李静昭段照斌

李静昭,段照斌

(中国民航大学 工程技术训练中心,天津 300300)

基于增量式PID控制的全静压测试系统设计

李静昭,段照斌

(中国民航大学工程技术训练中心,天津300300)

针对现阶段全静压测试设备结构复杂、成本高,自动化程度低、效率低的问题,提出一种基于增量式PID控制的全静压测试系统的设计方法;系统通过STM32单片机完成核心控制任务,实现对密闭容器及管路中压力的精确控制,并完成压力的自动测量和相关飞行参数的显示;实验证明该系统具有响应速度快,超调量小等优点,并且能达到全静压系统测试精度的要求;该全静压测试系统成本低廉,通用性强,使用方便,测试周期短,适合于多种机型,具有较好有应用前景。

全静压系统;增量式控制;单片机;控制算法;气压控制

0 引言

飞机的全静压系统是所有的民航客机,甚至是战斗机的必备系统。它主要用来采集大气气流的全压和静压,并将其输送给相关的大气数据仪表、飞行控制系统、大气数据计算机等设备和系统。在现代飞机上,各个分系统所需的大气数据信息可达上百个。因此,全静压系统采集的压力信息是否准确,系统是否良好,直接影响到大气数据仪表、设备和系统的准确性与正常性,对飞机全静压系统的检测和控制是至关重要的。

目前飞机的全静压测试设备主要依赖于进口,价格昂贵,同时也带来一些使用上问题,如校验成本高,使用周期长,设备维护困难,可替代性差等。如ADTS系列自动测试设备,该测试设备为模拟式打压设备,主要包括打压手柄、模拟式仪表盘和校正参数表等部分。其结构复杂,价格昂贵,自动化程度低,测试效率低。一旦测试设备进行一次高量程测试(模拟10 000米高空),不仅需要一个测试人员耗费大量时间和体力进行不断的抽压工作,而且在完成抽压工作之后,还需要进行大量的后续记录,最终才能够得到测试结果[34]。

综上所述,设计一套高可靠性、低成本、易于使用、测试周期短的全静压测试设备对航空公司节省培训成本、维护成本具有十分重要的意义。因此,本文提出一种基于增量式PID控制的全静压系统设计方法,以ARM单片机为核心实现对密闭容器及管路中压力控制。实验证明该测试系统有其响应速度快,超调量小,并且能达到系统测试精度的要求,为实现全静压系统测试系统的精确控制探索一条有效途径。

1 全静压测试系统方案设计

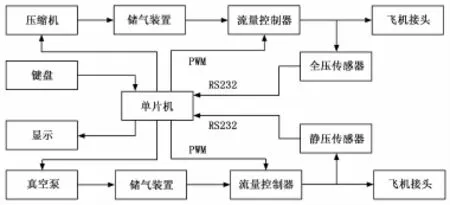

本测试系统主要由四大部分组成,即气路系统、电路系统、传感器系统和人机交互系统[5]。系统框图如图1所示。

图1 系统框图

(1)气路系统:主要由接头、储气装置、流量控制器、气体管路等组成;(2)电路系统:由真空泵、压缩机、继电器、电源系统组成;(3)传感器系统:采集当前压力信号,回送给处理器进行处理,主要有硅压阻式和振筒式;(4)人机交互系统,采用键盘和显示装置,对系统当前状态进行显示和操作。

系统应能够满足基本测试要求。如静压的量程10~1 200(hPa),主要取决于真空泵及压缩机的输出能力,静压的分辨率0.10(hPa),主要取决于传感器的分辨率,静压测试系统的精度19.2 h Pa(1.6%),主要取决于两个因素,一是传感器本身的精度,二是系统所采用的控制算法的精度。

2 基于增量式的PID控制系统设计

2.1系统模型的建立

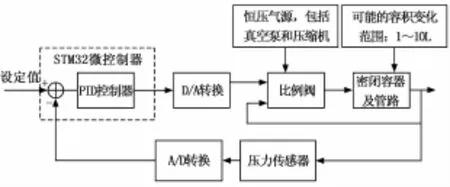

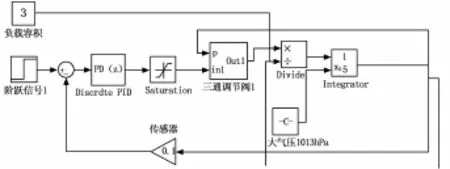

图2为系统原理图。整个控制核心是STM32微控制器,通过变送器的A/D和D/A转换功能,由微控制器实时采集当前的压力信号数据并计算控制量的大小。根据设定值与反馈值的偏差,按照设定的控制器来计算控制量,然后由比例阀来执行控制指令,最终实现对密闭容器及管路中压力的控制。系统可以采集的参数包括:全压Pt、静压Ps,其中动压Q=Pt-Ps,温度T。根据这些基本参数进行解算可得到相关飞行参数,包括高度、升降速度、马赫数、指示空速和真空速等。对于不同机型,被测对象不同,其容器的容积也可能不是一个定值,在本文的分析中,认为容积可能在范围1~10 L之间变化,进而选取控制策略。

图2 系统原理图

系统采用比例阀作为执行机构,它是一种“电-气转换”元件,将微控制器通过变送器输出的模拟电信号,转化成为阀芯的位置,进而控制流量的大小,并通过控制流量大小,最终达到精确控制压力的目的。伺服阀内部有两个阀体,进气阀(增压)连接空气压缩机,出气阀(减压)连接真空泵。在密闭容器需要增大压力的过程中,进气阀工作,控制向密闭容器内充气的速率;在密闭容器需要压力减小时,出气阀打开,控制气压减小。如果需要增加静压,相应管路的进气阀打开,出气阀关闭,由压缩机向管路中加压,加压的气流流量受到流量控制器的控制,可以实现对压力变化率的精确控制。比例阀的控制特点是有效通过面积与变送器输出的控制信号成正比,因此在进行算法仿真时,只需要仿真有效通过面积的改变对系统的影响即可。这种通过控制流量来控制压强的系统具有很强的非线性。在整个动态过程中,比例阀的调节系数随着压强的变化而变化,系统的压力泄露,迟滞特性都与压强控制有关。

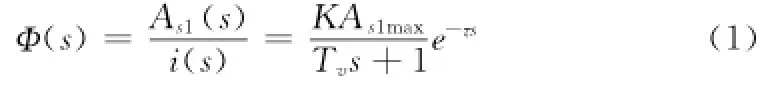

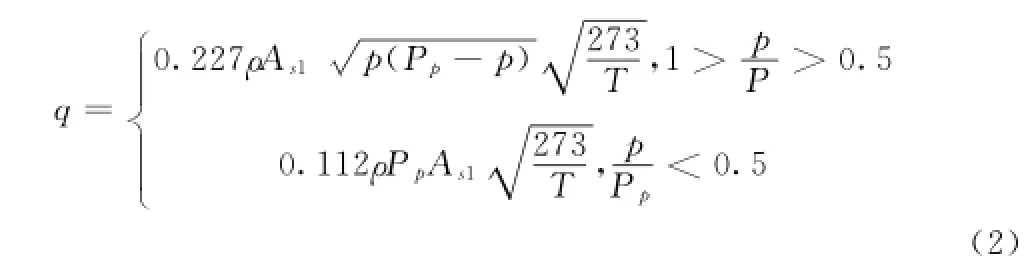

设阀体输入电流为,对应的等效开口面积为,使用带有纯延迟的一阶近似法,可以得到:

其中:Tv为一阶近似时间常数,τ为纯滞后时间,K是相对放大系数在一个小范围内变动,As1max为最大开口截面积。

阀的输出量为流量,流量经过积分器积分,就可以得到系统的压力变化曲线。

在理想情况下,流量与压强的关系为:

此压力通过传感器反馈回阶跃信号端进行比较,将误差传递到控制器中,控制器根据规则计算当前所需的控制量,然后用来控制阀体,以此构成闭环控制系统。

系统数学模型如图3所示。2

图3 系统数学模型

.2增量式PID控制

目前大多数工业控制器都是PID控制器或其改进型。PID控制在过程控制中,根据误差信号的比例、积分和微分进行控制,是一种技术成熟,应用最为广泛的一种调节器。尽管在控制领域,各种新型控制器不断地涌现,但PID控制器仍然以其结构简单、易于实现、鲁棒性强等优点,处于一个主导地位。在实际应用中,根据工作经验在线调整各参数,可以得到较为满意的控制效果[89]。利用计算机实现的数字式PID控制器不仅继承了模拟式PID控制器的特点,而且由于软件系统的灵活性,可以对该算法进行改进和完善[10]。

数字PID控制器又分为位置式PID控制算法和增量式PID控制算法[11]。位置式PID主要是对积分和微分项进行离散化处理,当采样周期足够短,能够保证采样有足够的精度时,位置式PID可以由如下表达式:

其中,k为采样序号,u(k)为某次计算机输出值,e(k)为第k次偏差值,KP、KI、KD分别为比例、积分和微分环节的系数。

增量式PID控制主要用于控制量为系统的增量,如驱动步进电机,驱动阀门开度等等。根据公式(3)可以得到:

两式相减可以得到:

Δu=KPΔe(k)+KIe(k)+KD[Δe(k)-Δe(k-1)](5)或写成

Δu=APe(k)-BDe(k-1)+CIe(k-2)(6)

其中:AP=KP+KD+KI,BD=KP+2KD,CI=KD。

系统采用增量式控制如图4所示。其优点如下:(1)由计算机输出增量,在操作时误动作较小,采用一定的逻辑门限判断可以将错误去除;(2)手动、自动切换时冲击较小,当计算机发生故障时,由于保持了原有信号的锁存作用,因此能够仍然保持原值。

全压和静压虽然采用不同的气路管路,但全压和静压的控制参数相同,采用的控制器实际只有一个,只是在转换过程中采用了不同的过程。操作人员通过界面不仅可以直接设定系统的全压或静压压力值,还可以设定目标高度、目标空速等参数。如果操作人员输入的是目标高度和目标空速,系统先将这些参数转化为全压和静压的目标值,并实时计算出当前的变化率,然后再将其与压力传感器得到的参数进行对比,将参数差值进行转换,并将全压和静压系统的交联关系分开,最终解算出全压和静压的目标值,再输入PID控制器,由控制器消除此误差,达到控制目标。

图4 增量式PID控制器

2.3控制器模型及参数选择

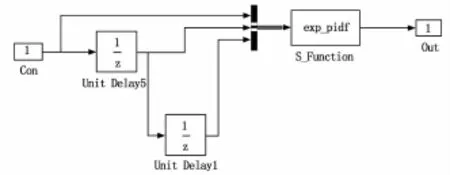

采用Matlab的S-Function功能编写核心控制程序,当偏差进入控制器后,为了求取?e,需要对输入量进行延时处理,再进入S-Function函数。如图5所示。

这里参数整定的主要思路为经验试凑法,即先调节PI参数,然后再将P参数调大10%,完成以后再开始从小到大加入D参数。基本方法是分析其阶跃响应,根据经验对参数进行调整,主要原则说明如下:

1)在调节参数过程中,首先要调节AP和BD,当控制效果比较理想,没有出现过度振荡或控制时间过长的时候,再调节CI;2)BD太大会造成系统振荡时间过长,太小造成上升时间过长,因此需要将AP首先调至系统略有震荡的情况,之后再用APCI进行调整;3)增大AP减小BD可以加快消除稳态误差;4)CI在调节时首先应较小,然后逐步增大,可以达到减少系统纹波、增强阻尼效果的作用。

经过调试,选取AP=8,BD=5,CI=1.5为最终的控制参数。

图5 控制器模型

2.4仿真结果

为了研究负载容积对控制效果的影响,采用图6的仿真模型进行仿真试验。经过反复实验,最终确定的PID参数为取AP=8,BD=5,CI=1.5。

图6 仿真实验

设定目标值均为300 k Pa,负载容积单位为L。从图7、图8中可以看出,当容积小于3L的时候,系统很容易出现超调和震荡,由于大气数据相关仪表均为精密仪表,过度的超调会造成仪表损坏,而系统在设计时,预计的负载容积范围是1~10 L,因此,根据仿真结果,设备的缓冲气罐的容积为3 L时在气压控制过程中超调量小。

图7 容积1 L

图8 容积3 L

同时,当容积大于10 L时,会大量增加系统的响应时间,这与伺服阀的选择有关。系统气压环境具有流量小,精密度高等特点,故在对飞机大气系统进行测试时,要求负载容积不能够太大,而缓冲气罐的容积为取3~7 L左右时系统的响应时间小。

当系统实现了压力控制之后,根据全静压与大气参数的关系,就可以实现对高度、空速、Ma数这些变量的控制。

3 系统性能分析

通过STM32单片机设计控制电路,并采用美国GE公司生产的7750i型大气数据测试装置对该测试系统进行实验测试,其结果表明该系统控制精度达到其测试要求。

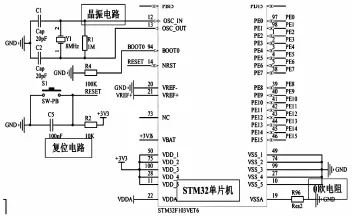

3.1系统控制电路设计

系统中采用两块STM32单片机,分别完成人机交互任务和核心控制任务,即屏幕板和核心板。核心板完成的任务主要有以下几个方面:

1)数据采集和交互:与屏幕版进行数据交互,接收来自屏幕的设定信号,同时为屏幕显示提供数据源,将系统当前的状态进行收集再交给屏幕显示;2)运行增量式PID算法,对设备进行实时控制,实现系统的闭环控制;3)利用3路串口对2个压力变送器、2个流量阀进行控制,其中两个压力变送器复用一个通道,将算法实时计算的指令输出进行控制;4)为设备提供IO接口,对手动控制区的开关指令进行响应,为ADM测试提供相应的激励源,并采集ADM的响应信号进行分析;5)运行所有参数解算的数学模型,得到高度、空速、马赫数等信息;与屏幕版的指令计算相结合,完成对系统的精确控制和显示。

控制核心电路如图9所示。

复位电路采用上电复位和手动复位结合的方法。当系统上电后,图中的电容C5形成短暂的充电回路,为单片机提供一个瞬时复位电平,实现上电复位。手动复位是当图中的复位开关S1接通后,直接在复位管脚接通一个低电平,使单片机复位。

系统采用外接8 M晶振,与片内PLL共同使用,使得处理器的时钟频率达到72 M Hz。此外,在晶振两段串联20pF的电容,并并联1 MΩ的电阻,可以有效地过滤干扰信号,降低振荡信号的噪声。

图9 控制核心电路原理

图中的0欧是数字电路中隔离模拟地和数字地,抑制噪声,消除干扰脉冲。

系统使用STM32的AD转换功能对模拟电路的干扰十分敏感,采用图中R96所示的磁珠之后,可以明显地吸收来自数字电路的干扰,大大提高系统AD转换时采集数据的精度。

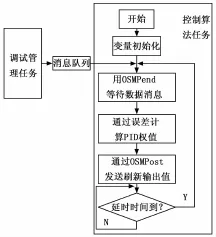

3.2控制算法任务

控制算法作为单独的任务编制在程序中,当调度管理任务获得了消息队列的数据后,控制算法任务很快进入就绪状态,并根据优先级获得运行权。再根据当前的控制要求更新PID的权值。由于增量式PID算法为一个迭代算法,因此需要不断接收和发送新消息才能实现控制。当解算完成后,还要通过OSQPost发送刷新的输出值。

图10 控制任务工作流程

整个控制分为3个阶段:开始阶段、中间阶段、结束阶段,开始阶段是指在当前值正负10%范围内时,采用谐振腔传感器,提高控制精度;中间阶段采用硅压阻式传感器,利用其反应快速的特点,可以控制气压变化率;在达到目标值的90%左右时,重新采用谐振腔传感器,降低控制速率,重新调整PID参数的权值。

利用3个阶段能够很好地完成系统的控制任务,既保证了系统精度,又保证了良好的动态响应。

3.3实验测试

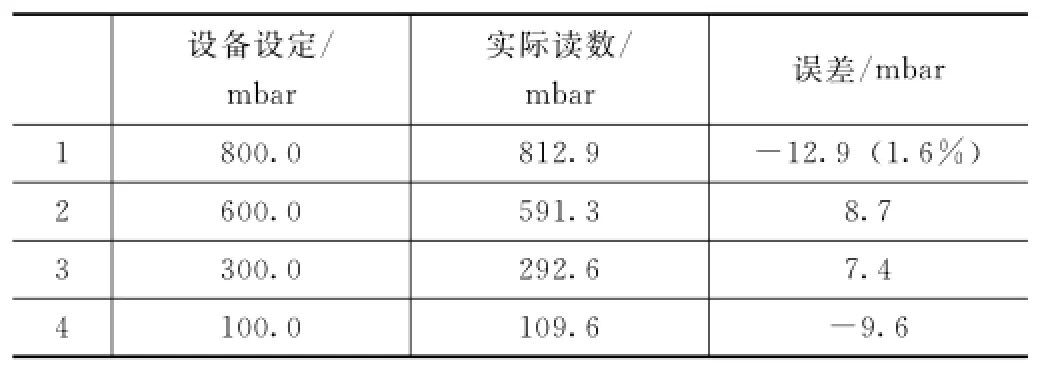

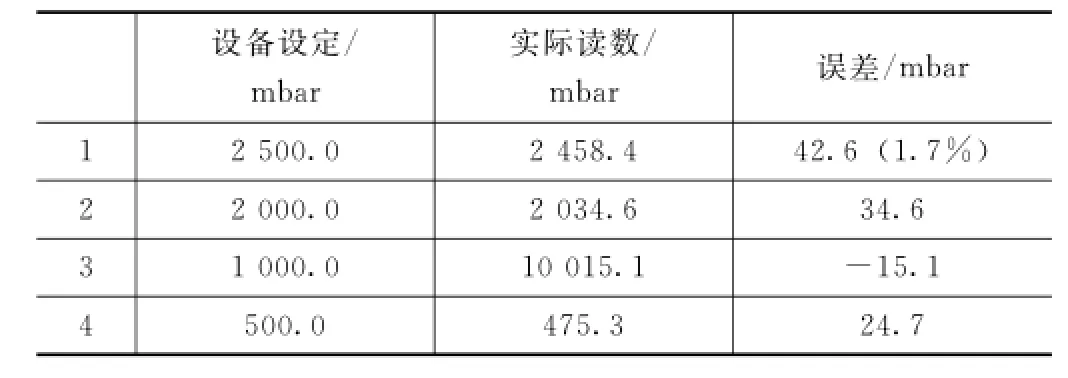

采用精度为0.005%的7750i型大气数据测试装置对该测试系统进行校验。得到的数据如表1和表2。

系统的控制精度主要受两方面影响,一个是传感器本身在使用过程中会产生温度漂移现象,系统内部采用的泵及电磁阀都是发热部件,可能会对气体压力反馈环节造成一定影响。二是系统本身的控制精度,实验数据表明,基于PID设计的控制器能够达到系统设计的控制要求。

表1 静压设定值与误差

表2 全压设定值与误差

4 结语

针对于传统全静压测试设备如ADTS405大气测试套件,在使用中的出现校验困难,成本较高,使用不够灵活的情况下,提出一种基于增量式PID控制的全静压测试系统的设计方法。该测试系统不仅实现了压力的自动测量和显示,而且还可以将压力换算成高度、升降速度、马赫数、指示空速等,实现了多参数测量和显示。在完成了整个设计工作之后,通过7750i型大气数据测试装置对该系统进行校验,实验证明,该系统动态过程超调量及响应时间小,具有结构简单、控制精度高、过渡时间短等特点,弥补了常规PID控制参数整定难以及控制效果不理想的不足。并且此全静压系统成本低廉,通用性强,使用方便,测试周期短,具有一定的推广价值。

[1]宋歌.大气数据系统的发展及展望[J].科技创新与应用,2013(19):296.

[2]张劼,张宗麟,张恩书.基于振筒式传感器的飞行器全静压检测系统研制[J].航空维修与工程,2004(6):40.

[3]钱默抒,熊克.无人机大气数据检测系统的设计[J].桂林电子工业学院学报,2006(2):97.

[4]张劼,景博,谢红星.基于振筒式压力传感器的某型检测系统设计[J].传感器技术,2005(1):40.

[5]张朋,陈明,秦波.某型飞机大气数据系统设计[J].火力与指挥控制,2009,(8):162.

[6]Chenxi S,Tao L,Kui Y.Balance control of two-wheeled self-balancing robot based on Linear Quadratic Regulator and Neural Network[A].Proceedings of the Intelligent Control and Information Processing(ICICIP),2013 Fourth International Conference on[C].2013.

[7]Veronesi M,Visioli A.Automatic feedforward tuning for PID control loops[A].proceedings of the Control Conference(ECC),2013 European[C].F 17-19 July 2013.

[8]付瑞玲,乐丽琴.基于MATLAB/Simulink的PID参数整定[J].工业控制计算机,2013(8):75-6.

[9]李俊卿,许新军.PID参数整定方法及分析[J].河南科技,2013(18):84.

[10]Nguyen M H T,Kok Kiong T,Chek Sing T.PID gain scheduling by parametric model predictive control[A].proceedings of the Advanced Intelligent Mechatronics(AIM),2013 IEEE/ASME International Conference on[C].2013.

[11]Dunn E M,Lowery MM.Simulation of PID control schemes for closed-loop deep brain stimulation[A].proceedings of the Neural Engineering(NER),2013 6th International IEEE/EMBS Conference on[C].2013.

Pitot-Static Testing System Based on Incremental PID Control

Li Jingzhao,Duan Zhaobin

(Engineering Techniques Training Center,Civil Aviation University of China,Tianjin300300,China)

Pertaining to the structural complexity,high price,low degree of automation,and low test efficiency of pitot-static test equipment in present stage,a kind of pitot-static test system design method based on incremental PID control is put forward.The system completes the core control task through the STM32 microcontroller,makes accurate control of pressure in sealed container and pipe,completes the automatic measurement of pressure,and displays the relevant flight parameters.Experiments prove that the system has advantages of quick response,less overshoot and can meet the accuracy requirement of the pitot-static system test.The pitot-static system is with low cost,strong commonality,ease of use,short test period and applicable to a variety of models,and has a good application prospect.

pitot-static system;incremental PID control;microcontroller;control algorithm;air pressure control

1671-4598(2016)05-0044-05

10.16526/j.cnki.11-4762/tp.2016.05.014

TP216

B

2015-11-18;

2016-01-04。

中国民航大学实验技术创新基金项目(CAUC-15-13 -02)。

李静昭(1985-),女,湖北咸宁人,讲师,主要从事航空电子方向的研究。