基于多信号模型的现场可更换模块测试性建模与分析

2016-11-23杨其国

杨其国

(中国西南电子技术研究所,成都 610036)

基于多信号模型的现场可更换模块测试性建模与分析

杨其国

(中国西南电子技术研究所,成都610036)

基于多信号模型的测试性建模与分析为测试性设计提供了一条崭新的思路,但测试性建模过程所需的测试性信息却难以准确、完备地获取,进而使测试性建模过程变得非常困难,指出正确获取测试性信息的关键是要消除产品设计人员和建模人员之间存在的知识隔层;分析了多信号模型的8个要素,结合工程实践给出了测试性信息的获取方法和测试性建模的工程化操作流程,工程化操作流程包括:确定结构层次、故障模式影响分析、信号流分析、测试分析共4个步骤;以某现场可更换模块为例,完成了测试性建模与分析;结果表明,给出的测试性信息获取方法和工程化操作流程在实际工作中是可行的、有效的;测试性建模、分析的结果能够在设计阶段较准确的评估测试性设计是否满足既定的指标,并为测试性设计的进一步改进指明方向。

多信号模型;测试性信息;现场可更换模块

0 引言

测试性这一术语最早于1975年由Liour F等人提出。目前,这一术语已被广泛应用于装备设计制造的各个领域。GJB2547 A-2012《装备测试性工作通用要求》给出的具体定义为:产品能及时、准确地确定其状态(可工作、不可工作,性能下降程度),并隔离其内部故障的一种设计特性。

目前,测试性设计性能的优劣对先进复杂武器装备的影响越来越显著,对其可靠性、维修性、可用性和寿命周期费用等产生直接或间接的影响。良好的测试性设计能及时检测并隔离故障,减少维修时间,降低装备的全寿命周期费用[1]。但目前很多武器装备故障检测能力差,严重影响装备的使用可用度,使得后勤保障成为作战部队效率提升的短板[2]。造成这种局面的原因很多,比如,测试性设计缺乏科学的指导,主要以研发人员凭经验进行,测试性的可观测性和可控性均不足。基于多信号模型的测试性建模与分析为测试性设计提供了一条崭新的思路,但是测试性建模过程所需的测试性信息却难以准确、完备地获得,进而使测试性建模过程非常困难。本文以某LRM(line replaceable module,现场可更换模块)为例结合工程实际,提出了解决方法。

1 多信号模型

为了能更好地理解基于多信号模型测试性建模过程所需的测试性信息,下面简要介绍多信号模型并给出多信号模型的形式化定义。

多信号模型[3]是由Somnath Deb等人于1994年提出,它是在进行系统结构和功能分析基础上,以分层有向图表示信号流导向和各组成单元(故障模式)的构成及相互连接关系,并通过定义信号(功能)以及组成单元(故障模式)、测试与信号之间的关联性,来表征它们之间相关性的一种模型表示方法。其中,信号(功能)是指表征系统或其组成单元特性的特征、状态、属性及参量,既可以为定量的参数值,又可以为定性的特征描述,并能够区分为可工作、不可工作,性能下降等3种状态,相应测试结论为通过(状态为“可工作”)或不通过 (状态为 “不可工作”和 “性能下降”)。

多信号流图模型的建模思想在参考文献[4]中有详细描述。后文将要对多信号模型的组成元素进行详细的讨论,在此先给出多信号模型的形式化定义:

1)有限的元件集C={C1,C2,……,CL};

2)独立信号集合S={s1,s2,……,sk};

3)n维可行测试集合T={t1,t2,……,tn};

4)np维测试点集TP={TP1,TP2,……,TPnp};

5)测试点TPp对应的测试集SP(TPp);

6)元件Ci影响的一组功能集VC(Ci);

7)测试tj检测的一组功能ST(tj);

8)有向图DG={C,TP,E}中,有向图的边表示系统的物理连接。

2 测试性信息的获取

从多信号模型的形式化定义可知,无论是对一个大的系统还是一个小的LRM进行测试性建模,所需的测试性信息的量都是非常大的,一旦准确获取了这些测试性信息,建模过程就会变得非常简单。但目前存在的现象是产品研发由设计工程师完成,测试性建模由从事测试性设计的工程师完成,两者之间的工作基本相互独立,设计工程师不了解测试性建模过程所需要的信息,而测试性建模人员对建模对象的了解程度又远不及设计工程师,这种客观存在的知识隔层成为开展测试性设计首先要克服的障碍。文献[5]提出了一种测试性设计知识获取方法,该方法通过把与装备测试性相关的知识划分为装备、诊断和测试3个域分别收集测试性信息。其中,在诊断域里要求将系统功能指标由上至下分解到UUT(unit under test,被测单元),这其实是很困难的。以一个系统为例,系统总体只会对下属设备提出具体的功能和指标,至于设备实现细节,系统总体不一定非要了解。同样,设备设计人员对下属模块提出进一步的功能指标要求时,模块的设计细节,设备设计人员也不一定能很了解。所以如果需要把系统指标由上至下分解到UUT,那么系统总体、设备、模块甚至部件等各级设计人员之间纵向沟通的工作量就很大。另外,一方面现在大型系统都在开展综合化设计,系统不再按组成层次分为传统意义上的LRU(line replaceable unit现场可更换单元)、SRU(shop replaceable unit,内场可更换单元),而是直接由LRM组成,并针对LRM提出非常高的故障检测率和故障隔离率,基本上每个LRM都应该被检测和隔离到。另一方面,用户在实际使用中也只关心哪个LRM出现了故障,立即用备件更换即可,并不会去深究故障的LRM和系统某个功能、指标之间是否存在对应关系。所以在建模过程中不要求一定要将系统的某一个功能、指标和具体的LRM联系起来,而只关注单个LRM是怎样建模即可。本文结合工程实践将LRM的测试性建模过程中所需测试性信息进行归纳整理,设计出3张表格作为设计工程师和测试性建模人员之间沟通的桥梁。至于各个LRM之间横向关系,可以通过系统的组成框图或LRM之间信号流向来确定,这些测试性信息[6]对容易获取,在此不再赘述。

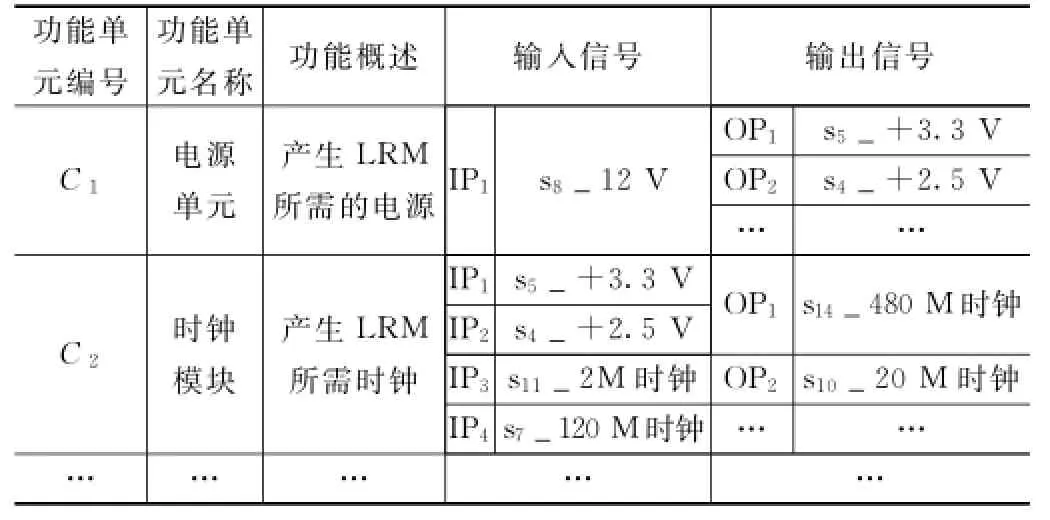

2.1LRM的组成及功能描述

从多信号模型形式化定义中可知,测试性建模首先需要明确LRM的有限元件集(即具有特定功能的单元或部件)及其相关的信号。所以第一张表的内容专门针对多信号模型里的第1项“有限的元件集C={C1,C2,……,CL}”、第2项“系统独立信号集合S={s1,s2,……,sk}”以及第8项“有向图DG={C,TP,E}”中的E(信号流向),有了这3个元素,就能得到功能单元层面的有向图DG(测试点TP的信息后表给出)。

可以给涉及到的功能单元和信号都编号,并确定输入、输出信号在功能单元上对应的端口,这里的“端口”不一定是实际存在的物理端口,也可以是表明故障影响传播途径的逻辑端口。具体内容如表1所示。

表1 LRM的元件集及相关信号

2.2故障模式及其影响

第2张表的内容是表1的延续,对应于多信号模型中多信号模型中的第6项“元件Ci影响的一组功能集VC(Ci)”,深入功能单元内部了解该功能单元存在多少故障模式,这些故障模式的影响是怎样从功能单元内部传播到功能单元的端口上,进而向其他功能单元传播。如果在测试性建模前已经完成了可靠性预计值,还可以给出每个故障模式的故障率,以便能得到更准确的故障检测率和隔离率等定量分析结果。2

表2 功能单元故障模式及其影响

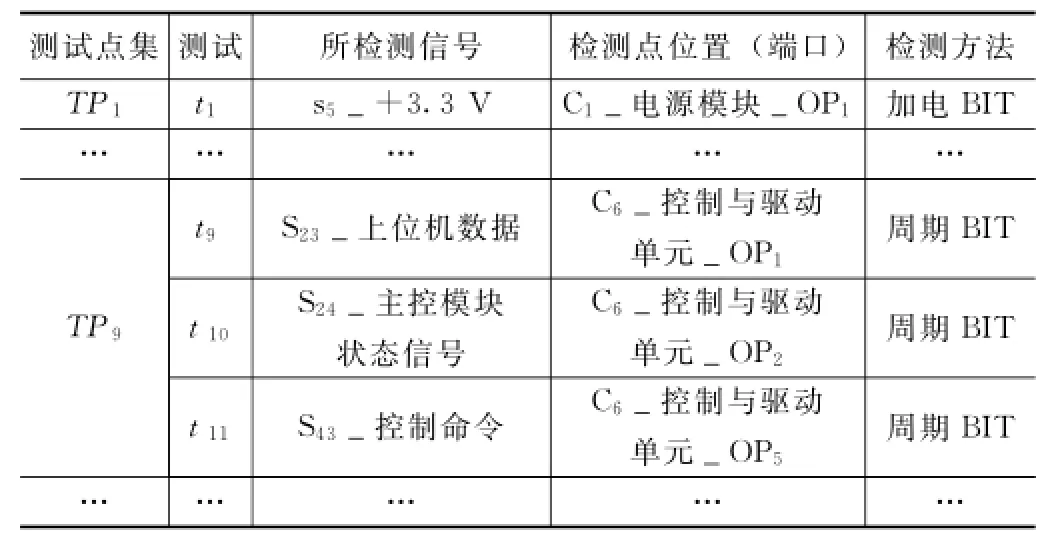

.3测试信息

在1节介绍多信号模型时提到,建模过程是“元件相关的信号属性和测试检测到的信号属性,并在两者之间建立因果关系”,现在需要明确的就只剩下针对哪些信号(或信号属性)进行了测试。表3的内容主要对应多信号模型第3项 “n维可行测试集合T”,第4项“np 维测试点集TP”,第7项“测试tj检测的一组功能ST(tj)”,也可在上表中增加一列给出第5项“测试点TPp对应的测试集SP(TPp)”。

3 测试性建模的工程化操作流程

下面以某LRM为例,利用国内某研究所开发的测试性建模与分析工具简述测试性建模的工程化操作流程。

3.1确定结构层次

根据LRM的设计方案,确定该LRM具体的功能结构单元组成。一般地,结构层次划分应该细化到故障隔离所要求的层次级别。在本例中,由LRM的设计方案,可知该LRM由9个功能单元组成,它们分别是C1_电源模块、C2_主控单元、C3_时钟单元、C4_信号处理单元、C5_数据传输与处理单元、C6_控制与驱动单元、C7_数据采集模块1、C8_数据采集模块2、C9_数据采集模块3,逐一分析每一个功能单元的输入、输出端口,并添加到功能单元中,如图1所示。3

表3 测试信息

图1 LRM测试性模型

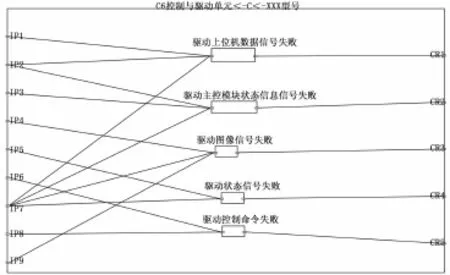

.2故障模式影响分析

根据LRM故障模式影响分析报告,确定各功能结构单元的故障模式。以C6_控制与驱动单元为例,该单元的故障模式有“驱动上位机数据信号失败”、“驱动主控模块状态信息信号失败”、“驱动图像信号失败”、“驱动状态信号失败”、“驱动控制命令失败”。将这些故障模式添加到结构功能单元C6_控制与驱动单元中,如图2所示。

图2 功能单元(C6_控制与驱动单元)测试性模型

3.3信号流分析

根据LRM的设计方案进行功能结构单元之间的信号流向分析。正如第1节所述,建模过程的实质就是在分析获取建模对象故障模式的基础上,进一步分析故障模式的影响及其传播路径,一般情况下传播路径会和信号流向保持一致。这里的信号流包括两个层面的内容。第一,结构功能单元层面,根据设计方案确定每个功能结构单元之间的信号流向。在图1中,一个功能单元输出端口和另一个功能单元输入端口之间的有向线即表示信号流向。第二,故模式层面,在功能单元内部,分析某一特定故障模式会对该功能单元哪些输入信号和输出信号产生影响,并将受影响的输入、输出信号的端口和故障模式用有向线连接起来。比如,C6_控制与驱动单元的故障模式“驱动上位机数据信号失败”影响的输入信号有“s9_16 M时钟”、“s23_上位机数据”和“s5_+3.3 V”,受影响的输出信号有“s23_上位机数据”。信号对应的端口分别为IP1(input port)、IP2、IP7和OP1(output port),如图2所示,将这4个端口用有向线和故障模式的端口连接起来(一般将故障模式视作一种特殊的功能单元,分别有1个输入、输出端口)。至此,故障模式的传播路径就建立起来了。

3.4测试分析

从第1节对多信号模型的简介中可知,建模的最后一项工作是建立“测试”与“信号”之间的关联性,“关联性”的含义可以这样理解,当一个故障模式发生后,它的影响(比如,故障模式使某信号的参数、属性被改变甚至中断)会随着信号流向向外传播,如果在传播路径上恰好可以设计一些测试点且能检测得到这些参数、属性的变化,那么就认为“测试”和“信号”之间的关联性就建立起来了,在测试性建模软件中通常用带箭头的小圆圈表示,如图1所示。

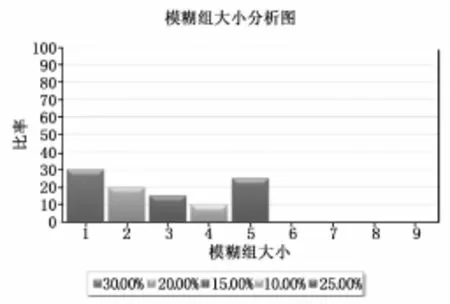

图3 模糊组大小分析图

4 测试性分析

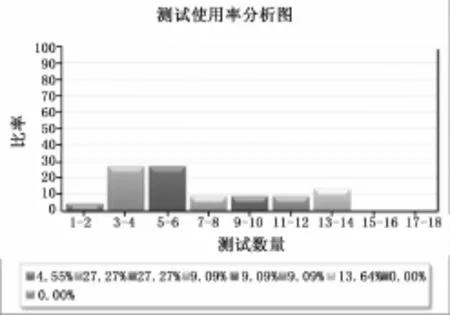

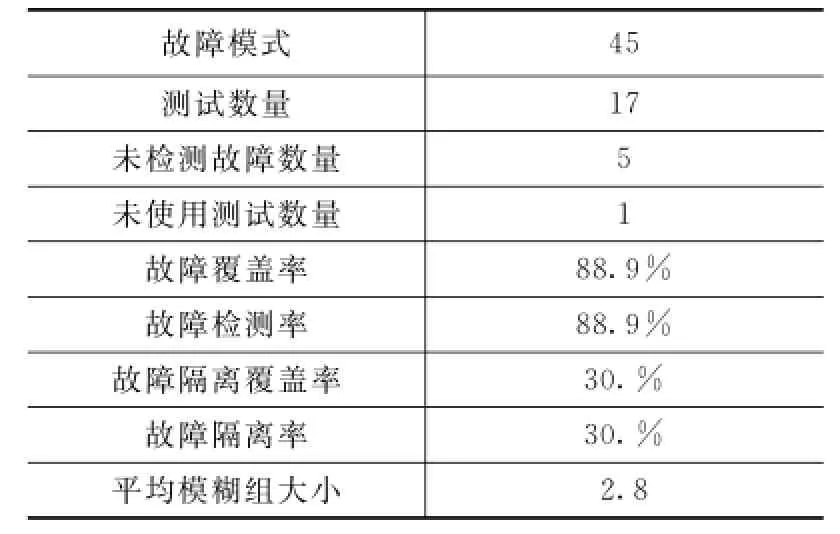

测试性建模软件在测试性建模工作结束后能进行测试性设计分析,比如计算故障检测率和隔离率等,其结果如表4所示。从表中可以看出该LRM共有45个故障模式,设置了17个测试,其中有5个故障模式没有被检测到,有1个测试未使用,检测率为88.9%,模糊组为2.8,故障隔离率为30%。在后续的测试性改进设计中可从3个方面入手:1)针对特定的未检测出来的故障模式开展测试性设计,提高检测率;2)增加测试点,减小模糊组,提高故障隔离率;3)优化测试点,进一步提高测试使用率。

图4 测试使用率分析图

表4 测试性分析结果

5 结束语

本文基于多信号模型,结合工程实践给出了测试性知识获取的方法,突破了测试性建模过程中的难点,进一步给出了建模的工程化操作流程。实例表明测获取试性知识的方法及内容正确、有效,操作流程可行。测试性分析的结果能够在设计阶段较准确的评估测试性设计是否满足既定的指标,并指出了进一步改进的方向。

[1]连光耀,黄考利,吕小明,等.基于混合诊断的测试性建模与分析 [J].计算机测量与控制,2008,16(5):601-603.

[2]欧爱辉.一种基于多信号流图的雷达系统测试性建模分析方法[J].兵工自动化,2014,33 (4):56-60.

[3]杨智勇.一种基于模型的FMECA自动化方法与实现[J].微计算机信息,2009,25(7):106108

[4]刘海明,易晓山.多信号流图的测试性建模与分析[J]. 中国测试技术,2007,33 (1):49-50.

[5]林志文,贺喆,杨士元.基于多信号模型的雷达测试性设计分析[J]. 系统工程与电子技术,2009,11:2781-2784.

[6]石君友,张鑫,邹天刚.多信号建模与诊断策略设计技术应用[J].系统工程与电子技术,2011,339 (4):811-815.

Testability Modeling and Analysis Based on the Multi-signal Model for LRM

Yang Qiguo

(Southwest China Institute of Electronic Technology,Chengdu610036,China)

Testability modeling and analysis based on the multi-signal model provides a new way for testability design,however,testability information needed in the process of testability modeling can't be obtained correctly and completely,which blocks the process of testability modeling seriously,points out that eliminating the obstacle between the product designer and modeling designer is critical for obtaining the testability information correctly.Analysis eight elements of multi-signal model,provides a new way for obtaining testability information and the engineering operation flow based on engineering practice,the flow includes 4 proceeds:identify the hierarchical structure,failure mode and effects analysis,signal-flow analysis,test analysis.Take a line replaceable unit as example,the testability modeling and analysis work finished,the result shows that the way obtaining the testability information and the engineering operation flow is feasible and effective. The result of testability modeling and analysis can estimate correctly whether the testability design is satisfied with the target in the design phase,and points out the direction for improvement.

multi-signal model;testability information;LRM

1671-4598(2016)05-0035-04

10.16526/j.cnki.11-4762/tp.2016.05.011

TP302

A

2015-11-17;

2016-01-04。

杨其国(1975-),男,四川射洪人,硕士,工程师,主要从事侦察总体及可靠性、维修性、测试性设计方向的研究。