纳米碳材料在可穿戴柔性导电材料中的应用研究进展

2016-11-22夏凯伦蹇木强张莹莹

夏凯伦 蹇木强 张莹莹

(清华大学化学系,清华大学微纳米力学中心,北京100084)

纳米碳材料在可穿戴柔性导电材料中的应用研究进展

夏凯伦蹇木强张莹莹*

(清华大学化学系,清华大学微纳米力学中心,北京100084)

可穿戴设备的兴起使得对柔性器件的需求日益提高,柔性导电材料作为可穿戴器件的重要组成部分而成为研究的热点。传统的电极材料主要是金属,因金属材料本身不具有柔性,一般通过降低金属层厚度以及设计波纹结构等策略实现其在柔性器件中的应用,其加工程序复杂,成本较高。以碳纳米管和石墨烯为代表的纳米碳材料兼具良好的柔性和优异的导电性,且具有化学稳定、热稳定、光学透明性等优点,在柔性导电材料领域展现了极大的应用潜力。本文简要综述了近年来纳米碳材料在柔性导电材料领域的研究进展,首先介绍了碳纳米管基柔性导电材料,分别包括基于碳纳米管水平阵列、碳纳米管垂直阵列、碳纳米管薄膜、碳纳米管纤维的柔性导电材料;继而介绍了石墨烯基柔性导电材料,包括基于剥离法制备的石墨烯和化学气相沉积法制备的石墨烯以及石墨烯纤维基柔性导电材料;并简述了碳纳米管/石墨烯复合柔性导电材料;最后论述了纳米碳材料基柔性导电材料所面临的挑战并展望了其未来发展方向。

碳纳米管;石墨烯;纳米碳材料;柔性导电材料;可穿戴器件

夏凯伦,1994年生。2015年本科毕业于北京化工大学材料科学与工程专业,2015年至今为清华大学化学系和清华大学微纳米力学与交叉学科创新研究中心在读博士生。主要研究方向为石墨烯的可控制备及其在柔性器件中应用。

蹇木强,1989年生。2013年本科毕业于西北工业大学理学院化学工程与工艺专业,2013年至今为清华大学化学系和清华大学微纳米力学与交叉学科创新研究中心在读博士生。主要研究方向为碳纳米管的可控制备及其在柔性器件中的应用。

张莹莹,1979年生。清华大学化学系副教授,博士生导师。2007年于北京大学获得博士学位,2008年至2011年在美国洛斯阿拉莫斯国家实验室从事博士后研究,2011年起任职于清华大学。国家优秀青年基金获得者。主要研究兴趣为纳米碳材料的可控制备及其柔性可穿戴传感与器件。

1 引言

随着社会对可穿戴设备的需求日益增长,可穿戴柔性器件的研究与开发被广泛关注。柔性导电材料如同生物体的血管与神经,是柔性器件中不可或缺的重要组成部分。传统器件中的电极材料以金属为主,由于金属不具有柔性,在拉伸过程中易于发生断裂而失效,无法满足柔性器件的发展需求。目前,柔性导电材料的设计思路主要有三类:第一类是通过结构设计,将传统金属材料设计为可拉伸结构,例如美国西北大学的黄永刚教授和伊利诺伊大学Rogers教授研究组,将金、铂等金属电极设计成分形结构1,从而用于柔性传感器件并实现了在人体生理信号2-5、温度6、皮肤含水量7,8和代谢产物等方面的检测9-12。这类结构具有优异的导电性,但是加工过程通常需要光刻、电子束沉积、反应离子刻蚀等微加工手段,操作复杂、成本高昂,不宜于大规模应用。第二类是以导电聚合物作为柔性电极材料,常用的导电聚合物有聚3-己基噻吩(P3HT)13、聚苯胺(PANI)、聚吡咯(PPY)、聚3,4-乙撑二氧噻吩-聚苯乙烯磺酸(PEDOT-PSS)以及它们的衍生物14-17。尽管导电聚合物兼具拉伸性和导电性,但是其在实际应用中存在导电性较差等问题。第三类是将导电纳米材料与柔性的基体材料通过一定方式结合来制备柔性导电材料。此方法中,导电纳米材料可选取碳纳米管或石墨烯等纳米碳材料18-20、金属纳米线或金属纳米颗粒21,22等,其种类丰富,选择灵活;柔性基体材料可选取聚二甲基硅氧烷(PDMS)、聚酰亚胺以及聚氨酯等。导电纳米材料可以直接沉积在柔性材料表面或者与柔性基体材料混合形成导电复合材料,也可以将导电纳米材料设计成波纹状、环状、网状以及弹簧状等可拉伸结构23-25。因此,将导电纳米材料与柔性基体材料复合具有方法简单、原材料灵活多样、易于集成等特点,是制备柔性导电材料的理想方法之一。

特别指出的是,由于碳纳米管和石墨烯均具有良好的柔性、出色的导电和导热性、优异的物理与化学稳定性,以及具有结构和性能易于调控等特点,近年来在柔性导电材料领域的应用得到了广泛的关注和实质性的发展。本文综述了以碳纳米管和石墨烯为代表的纳米碳材料在柔性导电材料领域的发展现状与最新进展,以期为纳米材料以及柔性器件领域的相关研究人员提供参考。

2 碳纳米管基柔性导电材料

碳纳米管(carbon nanotube,CNT)具有极大的长径比、优异的机械强度以及良好的导电导热能力,是一种理想的柔性导电材料。碳纳米管的制备方法主要包括电弧放电法25、激光烧蚀法26和化学气相沉积法(chemical vapor deposition,CVD)等27。其中,CVD法可控性强、成本低,且易于实现碳纳米管的批量制备,因此在基础科学研究和工业生产应用中被广泛应用。CVD法制备的碳纳米管有多种形貌,例如碳纳米管粉体、碳纳米管水平阵列、碳纳米管垂直阵列、碳纳米管薄膜等,它们均可用于制备可穿戴柔性器件,可以制备为柔性导电材料或者柔性传感器件。本文重点关注它们在柔性导电材料中的应用进展,将分别概述碳纳米管水平阵列基柔性导电材料、碳纳米管垂直阵列(VACNT)基柔性导电材料、碳纳米管薄膜柔性导电材料以及碳纳米管纤维柔性导电材料。

2.1碳纳米管阵列基柔性导电材料

碳纳米管阵列是指阵列中的碳纳米管具有一致取向的碳纳米管样品,通常由基底承载,其中碳纳米管轴向与基底平行的样品称为碳纳米管水平阵列,碳纳米管轴向与基底垂直的样品称为碳纳米管垂直阵列,这两类阵列均可由CVD法直接制备获得。下面分别介绍这两类材料在柔性导电材料领域的应用。

2.1.1碳纳米管水平阵列基柔性导电材料

碳纳米管水平阵列是指平行排列在基底表面的碳纳米管,这类碳纳米管因结构可控性强、定向性好、缺陷含量少,在电子器件领域中具有良好的应用前景。2003年,美国杜克大学Liu研究组28-30首次提出了气流导向化学气相沉积法,通过对基底和气体碳源前驱体采用不同的加热速率,气体和基底之间的温度差会使碳纳米管沿着水平方向浮动生长,制备得到了水平取向的碳纳米管阵列。此外还可以通过外加电场或者磁场的方法来诱导碳纳米管取向31-33。2007年,美国伊利诺伊大学的Rogers研究组34首先开展了碳纳米管水平阵列在柔性电子材料方面的研究,他们在石英基底表面生长出高密度碳纳米管水平阵列,利用PDMS辅助转移法,将碳纳米管水平阵列转移至硅片、玻璃以及一些曲面结构,包括柔性的塑料表面,设计成柔性透明导体(图1(a-d));同时,将单壁碳纳米管水平阵列转移至预拉伸的PDMS基底表面,可以获得正弦波形式的屈服变形35;利用转移至聚对苯二甲酸乙二醇酯(PET)基底表面的超高密度碳纳米管阵列制备基本的逻辑器件36,器件迁移率和跨导分别达到1000 cm2·V-1·s-1和3000 S· m-1;利用碳纳米管的网络结构,在柔性基底(聚酰亚胺)表面上制备了集成100个晶体管的全碳基的逻辑电路,其中晶体管的迁移率高达80 cm2·V-1· s-1,亚阈值斜率低至140 mV·dec-1,开关比达105,并展示了良好的机械柔性和性能一致性37。

图1 碳纳米管水平阵列基柔性导电材料34Fig.1 Horizontally aligned carbon nanotube arrays-based flexible conductor materials34

2.1.2碳纳米管垂直阵列基柔性导电材料

碳纳米管垂直阵列是由垂直于催化剂基底生长并且相互之间近乎平行排列的碳纳米管宏观体。目前制备碳纳米管垂直阵列的主流方法是催化剂薄膜辅助法,使用预先沉积有高堆积密度纳米级催化剂薄膜的基底来生长碳纳米管垂直阵列,可进行批量化生产。碳纳米管垂直阵列具有碳纳米管高度取向性和优异的导电性等优势,被认为是理想的电极材料之一。

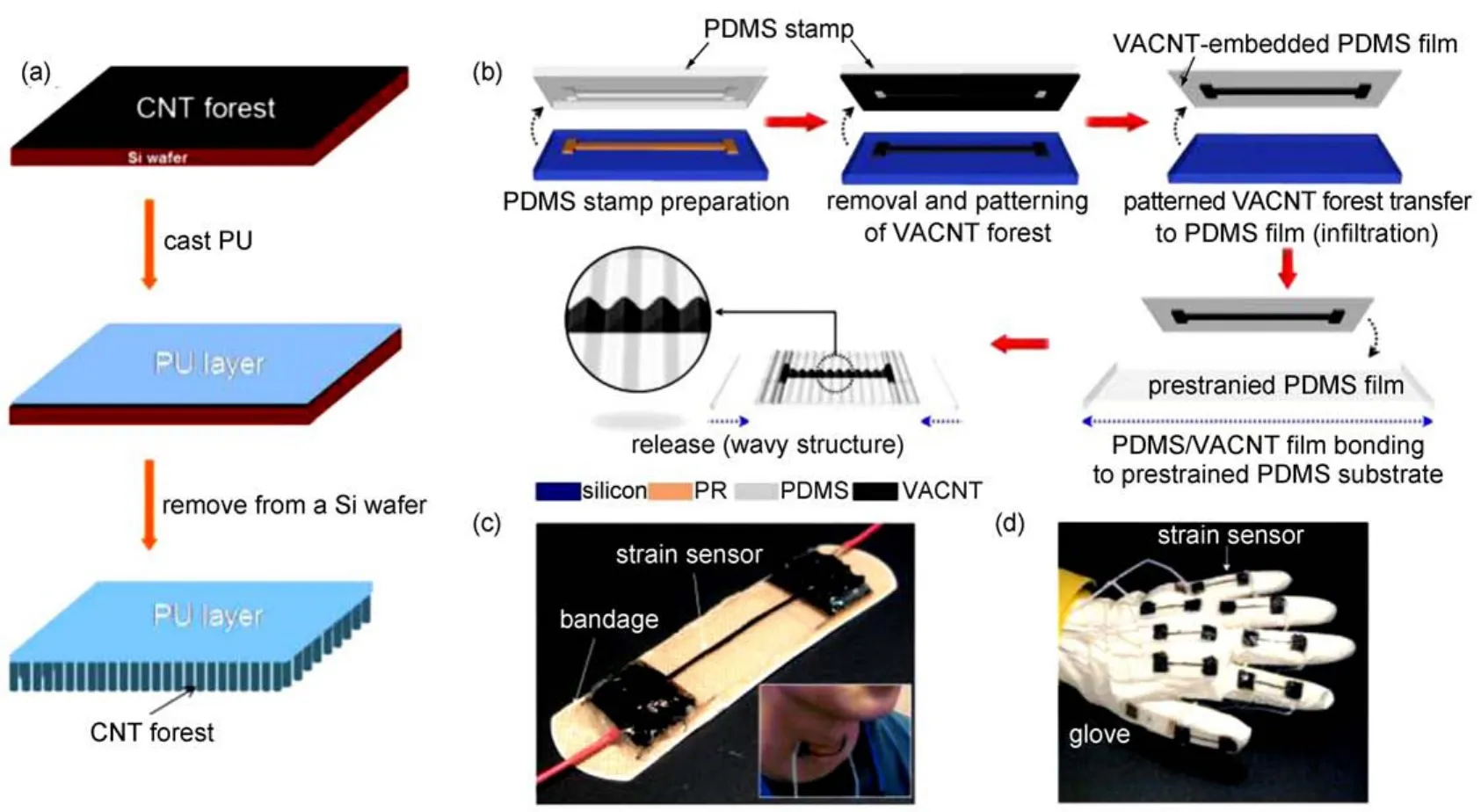

碳纳米管垂直阵列用于柔性可拉伸导体主要有三种结构设计方法:部分包埋垂直阵列、完全包埋垂直阵列以及利用垂直阵列片层搭接平铺。Tsai等38将图案化加工的碳纳米管垂直阵列直接转移至透明的聚碳酸酯(PC)薄膜表面,对垂直阵列施加一定的温度(高于PC的玻璃化温度),待冷却之后,碳纳米管阵列被薄膜部分包埋,即可将特定图案化的碳纳米管垂直阵列大面积转移至目标基底。因结合牢固,即使PC薄膜弯曲程度很大,其表面的垂直阵列仍然保持完好,可用作压力传感器。Kyoon等39采用滴落涂布法(drop-casting)在碳纳米管垂直阵列上方渗入聚氨酯(PU)溶液,蒸发溶剂后碳纳米管垂直阵列被PU完全包埋,可直接从硅片上剥离得到垂直阵列/PU复合材料(图2(a))。以此为基础,封装一层PU设计成三明治结构的可拉伸导体,拉伸应变可达到1400%。此外,将垂直阵列直接浸泡在PDMS前驱体溶液中,形成VACNT-PDMS复合材料,可用作压力传感器。当施加压力时,碳纳米管电极间的接触面积变大,提供了更加密集的电流通道,从而使电阻降低40。Shin等41利用一定图案结构的PDMS粘去图案之外的垂直阵列,再用PDMS溶液封装图案化的垂直阵列,转移到预拉伸的PDMS基底表面,从而获得波纹状结构的可拉伸复合材料(图2(b))。波纹状的结构赋予材料稳定的导电性和优异的拉伸性。日本产业技术综合研究所的Hata研究组42将垂直阵列的片层转移至PDMS基底表面,碳纳米管方向与拉伸方向垂直,并借助异丙醇溶液使碳纳米管垂直阵列致密化,将其用于应变传感器件(图2 (c))。碳纳米管垂直阵列在PDMS表面被拉伸时逐渐形成小岛和间隙,而间隙中会有碳纳米管束将小岛连接在一起;回复后,表面的小岛连接成整体。因此,在拉伸和回复过程存在两个不同的应变灵敏区,主要来源于表面的岛和间隙的形成与回复。依据这一性质设计成的应变传感器能够检测0-280%的应变,而且10000次循环后性能仍然良好,具有耐久性、快速响应性和低蠕变性等优点。碳纳米管应变传感器的灵敏系数和拉伸范围普遍高于其他材料得到的应变传感器。该应变传感器可集成在绷带、袜子以及手套等可穿戴配件上进行人体运动的检测。

图2 碳纳米管垂直阵列(VACNT)基柔性导电材料Fig.2 Vertical array of carbon nanotube(VACNT)-based flexible conductor materials

2.2碳纳米管薄膜基柔性导电材料

相比碳纳米管阵列,碳纳米管薄膜的制备方法与结构控制更为灵活多样,因此其柔性导电材料的研究也更为广泛。碳纳米管薄膜的制备方法可分为湿法和干法两类,其中湿法是指将碳纳米管经过溶液分散、纯化等处理制备为溶液,然后通过喷涂、棒涂、刮涂、滴落涂布以及真空抽滤等方法制备得到碳纳米管薄膜;干法是指不经过溶液,而是通过从碳纳米管垂直阵列直接拉膜、卷压或者通过浮游催化气相沉积法(FCCVD)直接收集薄膜等方式得到薄膜。下面将针对其在柔性导电材料中的应用分别予以介绍。

2.2.1湿法制备的碳纳米管薄膜基柔性导电材料

目前,粉体碳纳米管已经实现工业化宏量制备,价格较低,可以直接将碳纳米管分散在合适的溶剂中,通过与聚合物前体直接混合或将溶液采用一定方式涂布在聚合物基底表面等方法,获得高性能的薄膜复合材料。碳纳米管在溶剂中的均匀分散是该类方法的关键。直接混合法得到的碳纳米管/聚合物复合薄膜中碳纳米管含量少,且碳纳米管长度短,因此导电性一般;涂布法,例如滴落涂布法、旋涂法、棒涂法、刮涂法、丝网印刷法等,操作简单,适于大面积制备,因而具有良好的应用前景,但需要考虑碳纳米管薄膜与聚合物结合力等问题43-46。

Someya等45,46将碳纳米管混合在咪唑类离子液体中,在喷射式粉碎技术辅助下均匀分散在高弹性的复合共聚橡胶中形成“巴基胶”,碳纳米管在橡胶基体中形成良好的导电网络(图3(a-c))。由于这种碳纳米管/橡胶复合物的粘性较大,因此可以直接印刷在柔性PDMS基底表面制成可拉伸导体,拉伸性大于100%且电导率大于100 S·cm-1。在柔性可拉伸集成电路的制作中,巴基胶可作为柔性导电材料将晶体管连接在一起,在保证了导电性的同时具有优异的可拉伸性47。

图3 湿法制备碳纳米管(CNT)薄膜及其在柔性导电材料中的应用Fig.3 Wet method for preparing carbon nanotube(CNT)film and the related application in flexible conductor materials

Bao等48,49将碳纳米管分散在二甲基甲酰胺(DMF)溶液中,采用喷涂技术把碳纳米管混合物喷涂在预先用紫外/臭氧处理过的PDMS基底上。疏水性的PDMS表面沉积碳纳米管时,碳纳米管不能均匀分散,发生团聚;而利用紫外/臭氧处理后,PDMS表面变成亲水性更有利于碳纳米管的均匀分布。该复合物薄膜在拉伸时,由于碳纳米管管间的接触会发生变化,从而伴随着电阻的变化,由此得到了电阻式压力传感器48。这种传感器可以测量0.1 Pa以上的机械刺激但不能区分横向应变和垂直压力。之后,通过器件的结构设计,该课题组制备了可以区分并收集不同的机械刺激的可拉伸器件,可以同时测量横向应变产生的电容变化和膜电阻变化且具有很高的压力灵敏度。除此之外,可以将不同的机械刺激转化成电压,每平方厘米电压和电流分别可以达到几十伏特和几十微安,从而实现自供电的功能。该器件可以附着在皮肤上,能够感知外界刺激,并且人体运动可为其持续提供能量,未来还可以进一步模拟人体皮肤的功能和特性49。

溶液法得到的碳纳米管普遍较短、缺陷较多,且表面通常有表面活性剂残留,所得到的碳纳米管薄膜的导电性并不理想,可通过加入金属纳米颗粒、金属纳米线等方法提高该薄膜的导电性。因此,金属添加剂与碳纳米管复合柔性导体近几年得到了广泛的研究。例如,Chun等50以碳纳米管作为网络,与Ag纳米颗粒复合制备了导电薄膜。先在Ag纳米颗粒表面自组装苯基,再将Ag纳米颗粒与碳纳米管进行混合,在碳纳米管表面接枝纳米级的Ag颗粒。然后加入离子液体经研磨后得到凝胶,与微米级片状Ag混合,烘干得到Ag/碳纳米管薄膜。当Ag微米片含量达到一定值后,薄膜电导率迅速增加,但如果Ag微米片含量超过8.6%,薄膜易碎且柔性降低。最后,将橡胶溶液与表面带有Ag颗粒的碳纳米管混合51,可制备出弹性高导电性的粘胶剂,增加Ag的含量可以有效提高导电性并且橡胶本身与柔性基底不浸润,方便在柔性基底表面制备导电通道。此复合材料在受力弯曲时比纯Ag或者纯碳纳米管均更稳定。此外,Lee等52利用银纳米线与碳纳米管溶液经过抽滤形成复合薄膜,通过等离子焊接的方法增强银纳米线之间的连接,降低接触电阻以提高导电性,将该薄膜转移至PET基底上可得到柔性导体。

2.2.2垂直阵列直接抽丝成膜制得的碳纳米管薄膜基柔性导电材料

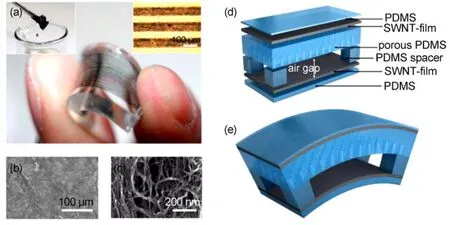

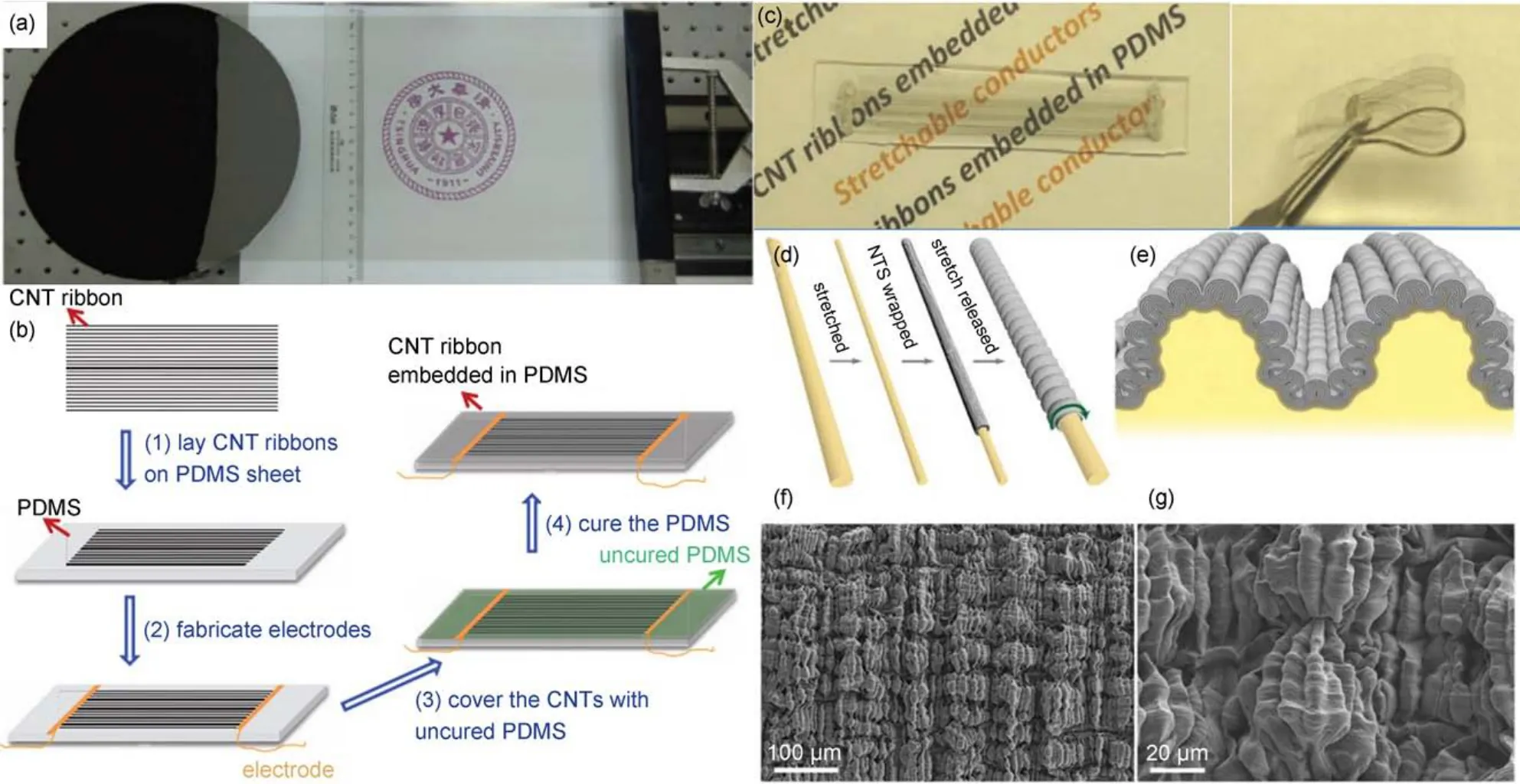

由碳纳米管垂直阵列可以直接抽丝得到碳纳米管薄膜并用于制备柔性导体。可直接抽丝成膜的碳纳米管垂直阵列是碳纳米管垂直阵列中的一类,其中碳纳米管的取向和长度一致、直径分布均匀,从这类碳纳米管垂直阵列中可以直接抽出连续的碳纳米管薄膜。2005年,Baughman研究组53在Science上报道了从碳纳米管垂直阵列中连续地抽出碳纳米管透明薄膜,碳纳米管之间由于范德华力作用力而可以首尾相连得以连续地被抽出来,薄膜长度可达米级。实现这类碳纳米管薄膜的连续化生产和工业化应用,需制备出大尺寸的可纺丝的碳纳米管垂直阵列。同一年,清华大学范守善研究组在4英寸的硅片上生长得到了碳纳米管垂直阵列54;该研究组又在8英寸基底上制备得到了碳纳米管垂直阵列,实现了该类碳纳米管垂直阵列以流水线的方式大量制备,并结合传统的干法纺丝技术55-57(图4(a)),得到了高度取向的连续碳纳米管薄膜,该薄膜具有良好的导电性(面电阻为700-1500 Ω·□-1)、高柔韧性和优异的透光性(单层膜在550 nm可见光下透光率可达90%)。将该薄膜转移至柔性基底表面,可用作柔性透明电极、柔性发声器件、场发射器件、电/光驱动器件等。还可以采用卷对卷加工工艺批量化制备碳纳米管/聚合物复合薄膜,该薄膜柔韧性、拉伸性均优于氧化铟锡(ITO)薄膜,通过激光处理和沉积金属等方法可提高其导电性,是制备柔性手机触摸屏等柔性屏幕的理想材料之一58。

图4 碳纳米管垂直阵列直接抽丝成膜得到碳纳米管薄膜用于制备柔性可拉伸导体Fig.4 Directly spun carbon nanotube film from vertical array of carbon nanotubes and the related application in flexible stretchable conductors

利用该种碳纳米管薄膜兼具导电性与柔性的优点,2010年,Zhang等59首次将该类碳纳米管薄膜转至PDMS中制备了透明可拉伸导体(图4(b, c))。对该碳纳米管/PDMS薄膜进行拉伸试验,在第一次拉伸时,因为拉伸过程中碳纳米管之间会发生相对滑移,其连接减弱甚至分离,引起电阻增加;当释放应力时,碳纳米管结构会发生重排,形成局部屈曲结构;经历过几次拉伸-重排之后,碳纳米管薄膜的结构趋于稳定,形成稳定而均匀的屈曲结构;当再次被拉伸时,主要是屈曲结构的伸展,因此电阻不再发生变化,可承受100%应变而电阻保持不变,是一种理想的柔性透明导电材料。随后,Zhu等60尝试了将该类碳纳米管薄膜转移至有预应变的PDMS上,当应力释放的时候,碳纳米管形成波浪状屈曲结构,因此可用作柔性导电材料。2015年,Baughman研究组61在预应变的橡胶纤维外侧包裹上数层碳纳米管薄膜,然后在外面覆盖上橡胶薄层,再包裹数层碳纳米管薄膜,得到了高度可拉伸的核壳导电纤维,当轴向拉伸形变达到1000%时,其电阻仅变化5%(图4(d-g))。

2.2.3卷压法制备的碳纳米管薄膜基柔性导电材料

卷压法制备碳纳米管薄膜分为两步:先用滚动装置将碳纳米管垂直阵列推倒,然后将其压实以提高致密性,而形成碳纳米管薄膜。2009年,Tawfick等62利用自制的机械装置推倒碳纳米管垂直阵列,并同时压实阵列,从而获得紧密排列、取向一致的碳纳米管薄膜,电阻率仅为2 mΩ· cm-1。由于具有优异的导电性,可以直接作为器件连接导线或者转移至柔性基底表面(如PDMS和聚酰亚胺),用作应变传感器。Milne研究组63采用滚动-碾压的方式用聚碳酸酯(PC)透明柔性薄膜转移碳纳米管垂直阵列,得到碳纳米管水平阵列薄膜/ PC复合材料。垂直阵列的高度越高,获得的薄膜导电性越好。相对于传统的ITO而言,这种复合薄膜可以承受更大的形变且电学性能与ITO相当,但其透光率还有待进一步提高。Grigoropoulos研究组64将聚合物与碳纳米管直接接触,利用激光辅助干法转移碳纳米管垂直阵列至聚合物基底。以PC为基底,激光扫过的区域加热熔融PC,使其包埋垂直阵列并实现快速转移。通过控制激光扫过的路径可以获取特定图案化的垂直阵列,无须采用光刻等技术。沿着不同的方向滚压垂直阵列,可以获得不同取向的碳纳米管薄膜。采用卷压法将垂直阵列压实成膜操作简单,薄膜的电阻可以通过压实程度调节,且易于转移到透明柔性聚合物基底上用作柔性可拉伸导体。

2.2.4浮游催化化学气相沉积法直接制备的碳纳米管薄膜基柔性导电材料

采用浮游催化化学气相沉积法(FCCVD)直接制备得到的碳纳米管薄膜也广泛用于制备柔性可拉伸导体。中国科学院物理研究所的解思深院士研究组65采用FCCVD法得到了厚度100 nm的单壁碳纳米管薄膜,其透光率为70%,具有优异的导电性和机械性能。2012年,他们将FCCVD法制备的碳纳米管薄膜转移至PDMS表面,制备了柔性透明的导电材料66。同年,该研究组采用反复剥离的方式来降低薄膜的厚度,获得了透光率大于90%的超薄碳纳米管薄膜,并用于制备柔性透明超级电容器67。

2.3碳纳米管纤维基柔性导电材料

碳纳米管纤维是由近似同轴排列的碳纳米管组成,具有极高的比模量、比强度和优异的电导率以及热导率,因此被广泛研究。目前碳纳米管纤维的制备方法主要有湿纺和干纺两类,其中干纺包括从碳纳米管垂直阵列纺丝和通过FCCVD法纺丝两种方法。下面,将分别介绍不同制备方法所获得的碳纳米管纤维及其在柔性导电材料领域的应用。

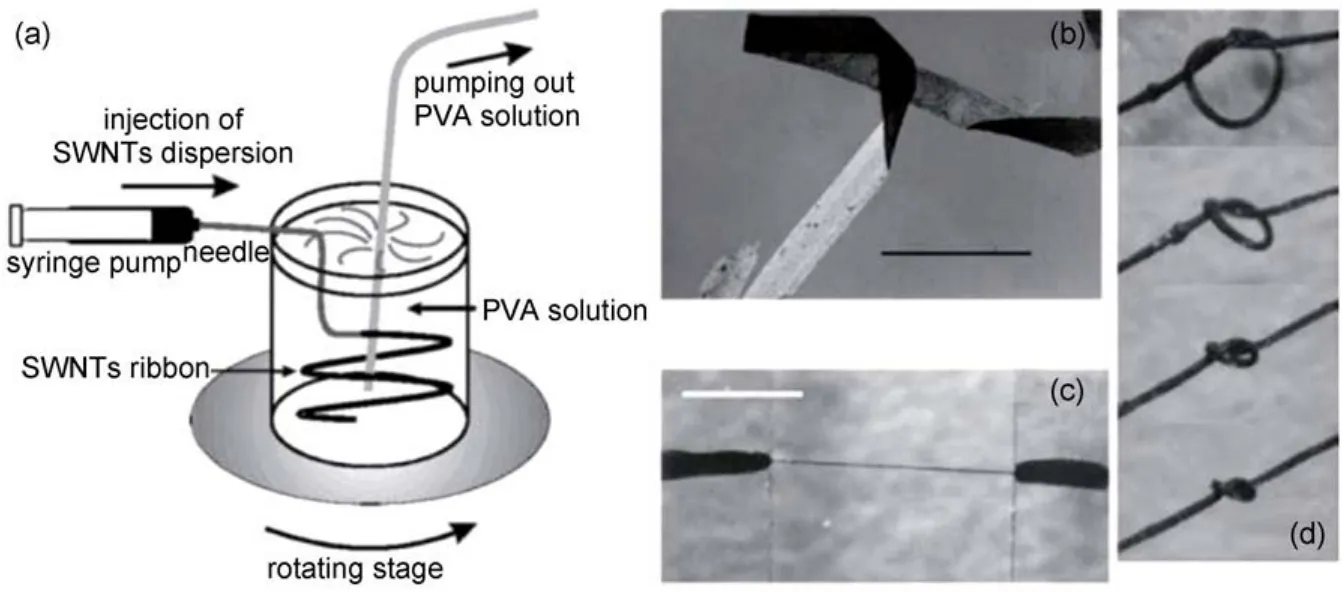

2.3.1湿法纺丝制备的碳纳米管纤维

2000年,法国波尔多第一大学的Poulin研究组68首次采用湿法纺丝法制备出碳纳米管纤维。图5(a)是实验装置示意图。首先,将单壁碳纳米管分散在含有1.0%的十二烷基硫酸钠(SDS)的水溶液中,SDS会吸附在碳纳米管的表面防止碳纳米管之间发生团聚,从而可获得均匀分散的碳纳米管溶液;然后,用注射器将碳纳米管溶液注入5%的聚乙烯醇(PVA)溶液中,PVA会吸附在碳纳米管表面并且替换掉部分的SDS分子,从而可以实现连续地抽出碳纳米管带,图5(b)是得到的碳纳米管带的光学照片。之后,将碳纳米管带洗涤干燥,大部分的分散剂和聚合物被去除,碳纳米管带在毛细管力作用下形成纤维(图5(c))。X射线衍射结果表明,纤维的主要成分为单壁碳纳米管束、PVA长链以及催化剂颗粒等69。该纤维的性能和直径取决于制备过程,例如注射器直径,注射速度以及SDS、PVA的浓度等。其中,成纤的关键在于合适的SDS浓度。该纤维具有优异的柔性(图5(d)),其杨氏模量为40 GPa,拉伸强度在300 MPa左右,室温下的电导率约为10 S·cm-1。通过后处理,例如,热拉伸过程,可以增强纤维取向性和减小管束间间距,从而提高纤维的力学性能70,71。

图5 湿法纺丝制备碳纳米管纤维68Fig.5 Preparation of carbon nanotube fibers by wet spinning method68

由于上述方法是在PVA溶液中进行的,得到的碳纳米管纤维中会含有大量的PVA。PVA的存在可以提高纤维的成纤能力并改善其力学性能。但是,PVA是不导电的聚合物,碳纳米管纤维中高比例的PVA会降低纤维的导电性和导热性69。因此,需要制备不含聚合物的碳纳米管纤维。2005年,莱斯大学的Kozlov等72首次将单壁碳纳米管分散在发烟硫酸中,得到了浓度为8%的单壁碳纳米管均匀分散液。发烟硫酸对碳纳米管质子化作用是碳纳米管均匀分散的关键,单壁碳纳米管在硫酸根离子的作用下有序排列。以水、5%硫酸或者乙二醚作为凝固浴,可以得到直径50µm,长达30 m的纯碳纳米管纤维。得到的纤维具有较好的力学性能,其拉伸强度为116 MPa,杨氏模量为120 GPa。由于不含有聚合物,纤维的电导率可以达到500 S·cm-1。但是,由于浓硫酸的质子化作用,会在纤维表面造成缺陷和孔洞,降低纤维的力学性能,并且由于浓硫酸的存在,对生产设备的要求极为苛刻。为了解决这一问题,一些研究组采用其他的物质来代替发烟硫酸。例如,Steinmetz等73将SDS分散的单壁碳纳米管溶液注入甘油、乙醇等小分子溶剂中,硝酸铝盐作为凝固剂,得到了毫米级的碳纳米管纤维。Kozlov等74将单壁碳纳米管分散在十二烷基苯磺酸锂(LDS)中,在盐酸浴中得到了碳纳米管纤维。当此纤维在氩气氛围下1000°C退火后,可以得到纯碳纳米管纤维,导电率可以达到140 S·cm-1,但是力学强度较低。

通过这类方法可以将无序的碳纳米管粉体材料加工成连续的纤维,易于工业化制备,发展前景较好。然而,该类方法制备的碳纳米管纤维的导电能力和力学性能还较差,主要是因为在分散碳纳米管时,会引入表面活性剂或者强酸,影响碳纳米管的本征结构和性能,从而降低纤维的导电能力,影响其力学性能。目前,其力学性能还低于商业碳纤维,整体性能也有待进一步提高。减少分散体系和分散过程对碳纳米管造成的缺陷仍然是当前研究的重点。

2.3.2由碳纳米管垂直阵列干法纺丝制备的碳纳米管纤维

碳纳米管纤维也可以由碳纳米管垂直阵列通过干法纺丝直接制备。碳纳米管成纤是一个自下而上的过程,与传统的碳纤维制备过程不同,该过程可以在室温下直接进行,所得到的纤维具有优异的电学和力学性能。

2002年,清华大学范守善研究组75首次在Nature上报道了从碳纳米管垂直阵列中直接抽出长30cm,直径200µm的碳纳米管纤维,发现其电学性能突出。2004年,Baughman研究组76在Science上报道了在碳纳米管垂直阵列抽丝过程中引入加捻得到连续碳纳米管纤维的技术。所获得的纤维具有高导电性和抗蠕变能力且强度超过460 MPa,几乎可以与防弹背心采用的纤维的强度相媲美,经过空气中450°C退火以及液氮中浸渍后,仍然可以保持较高强度。

这种方法制备的碳纳米管纤维的质量主要取决于碳纳米管垂直阵列的质量。阵列的高度越高,碳纳米管纤维的力学性质越好,这是因为超长碳纳米管阵列形成的纤维端点缺陷少,相邻碳纳米管彼此接触紧密可以减少受力滑移77。2007年,Zhu研究组78从高度1 mm的碳纳米管垂直阵列中抽丝加捻制备了碳纳米管纤维,其拉伸模量和拉伸强度分别达到263和3.3 GPa。此外,阵列的密度、无定型碳的含量、直径以及管壁数均会影响碳纳米管纤维的成纤性以及纤维质量。

这类碳纳米管纤维具有良好的导电性和柔性,可弯曲打结及拉伸,因此可用于制备柔性导体,通过改变加入碳纳米管纤维的数量可以调节柔性导体的电阻值和整体性能24。

2.3.3由浮游催化化学气相沉积法直接纺丝制备的碳纳米管纤维

2004年,英国剑桥大学的Windle研究组79在Science上首次报道了在浮游催化化学气相沉积法制备碳纳米管过程中直接纺出碳纳米管纤维。他们采用垂直CVD炉,以乙醇作为碳源,二茂铁作为催化剂,将它们在载气的带动下自上而下地注入到炉子的高温反应区以生长碳纳米管,并且在低温区将形成的碳纳米管气凝胶直接卷成碳纳米管纤维,得到的纤维的纯度达到80%并且具有较高的导电性和断裂伸长率。之后该组对纺丝过程进一步研究,使得到的碳纳米管纤维的强度、韧性等力学性能优于许多商业高强度纤维80。Li等81采用该方法制备了长达数千米的碳纳米管连续纤维,且强度达到1 GPa以上,证明了此法在批量生产上的可行性。2015年,Vilatela等82利用该方法通过优化条件制备了取向高度一致的连续碳纳米管纤维,通过降低碳源供给量或者提高载气流量来降低气相中碳纳米管的浓度,从而降低纺丝过程中碳纳米管之间的缠结,可进行快速纺丝(50 m·min-1)。

碳纳米管纤维兼具柔性和导电性,力学性能优异,因此可用作柔性导电材料,纤维状的结构赋予其可编织特性,可以用于可穿戴设备中。目前,碳纳米管纤维在超级电容器电极83-85、柔性太阳能电池86-88、锂离子电池电极88,89等方面得到初步应用探索。

3 石墨烯基柔性导电材料

自2004年英国曼彻斯特大学的Geim教授研究组90首次通过机械剥离法得到石墨烯以来,石墨烯一直是碳材料研究的前沿和热点。石墨烯是由sp2杂化的碳原子组成的蜂窝状结构,单层石墨烯的厚度仅为0.335 nm,其透光率高达97.7%,杨氏模量达到1 TPa,是目前已知强度最高、厚度最薄的材料,因其极佳的柔性和导电性,被认为是制备柔性导电材料的理想材料。目前,制备石墨烯基柔性导电材料按照石墨烯来源主要分为两大类:一类是采用石墨烯溶液制备柔性电极材料,所用的石墨烯溶液为机械剥离的少层石墨烯分散液或者化学剥离的氧化石墨烯(GO)溶液;另一类是通过CVD得到高质量的单层或少层石墨烯,然后转移至柔性基底表面制成柔性导体。其中,GO的制备方法较为简单、成本低廉、可大规模生产,后续通过化学法还原、热还原、光还原等方法可得到还原氧化石墨烯(rGO),提高其导电性,因此在规模化生产应用方面存在优势。相比而言,CVD法可以得到大片的石墨烯薄膜,其结构和缺陷较少,性能优异,然而,该方法制备的成本较高,并且其尺寸受限于CVD设备,而且这样的石墨烯薄膜需要被转移到柔性基底上以制备柔性导体,在转移的过程中容易引入缺陷和杂质,因此,其规模化应用还面临着诸多挑战。下面分别介绍这两类方法制备的石墨烯在柔性导电材料中的应用。

3.1基于溶液法石墨烯的柔性导电材料

氧化还原法和超声剥离法被广泛用来制备石墨烯溶液,其中,氧化还原法制备过程简单,原材料易得,产量高,是宏量制备石墨烯最常用的方法,所得到的GO在水中具有良好的分散性,可以采用如真空抽滤、旋涂法、喷涂法等方式制备成柔性薄膜材料。但是,由于GO在制备过程中由于强氧化剂和强酸的处理,不可避免地引入大量缺陷和含氧官能团,导致其导电性较低,通常需要采用一定的手段将GO还原为rGO,再将其应用于制备柔性导体91,92。

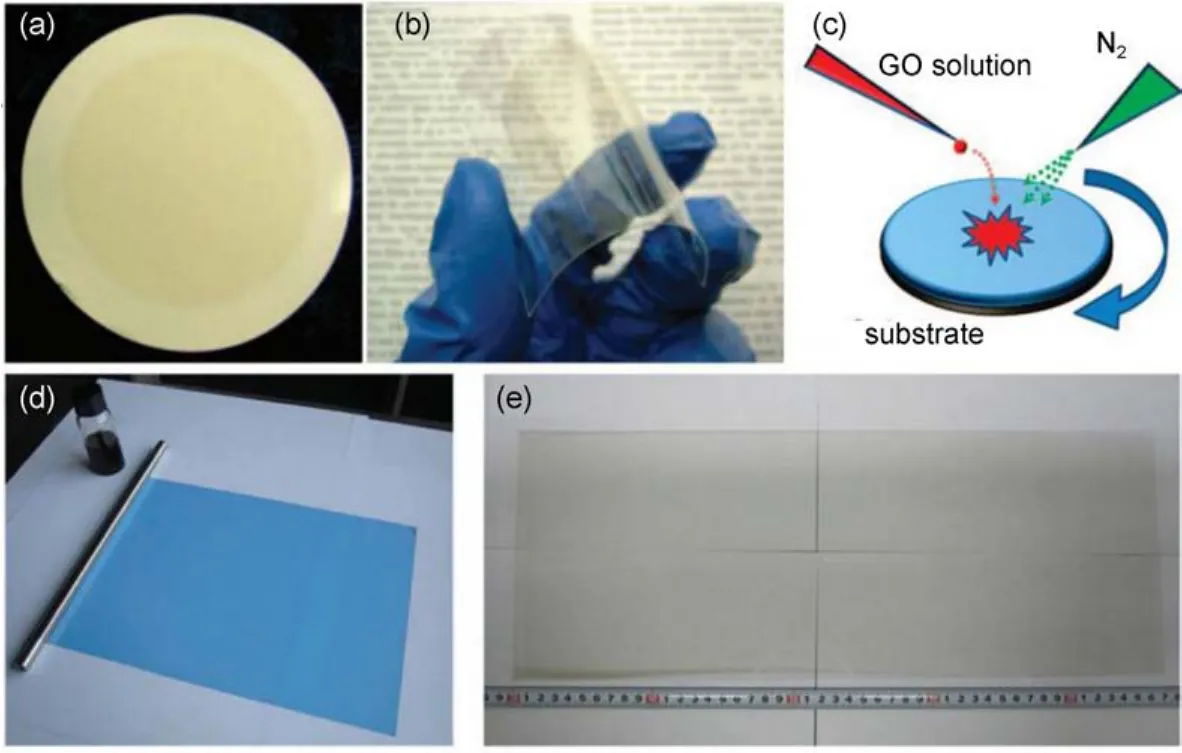

3.1.1真空抽滤法

2008年,Eda等93首次报道了采用真空抽滤法制备石墨烯柔性电极,开创了这一领域的先河。采用的GO分散液是浓度低至0.1-0.5 mg·L-1的水溶液。通过快速真空抽滤,GO沉积到含有微孔的纤维滤膜上(图6(a,b))。由于GO膜的导电性较差,Eda等采用水合肼和低温退火的方式将GO还原,再转移至柔性PET表面制备成柔性透明导体。真空抽滤过程中,石墨烯片沉积到滤膜的表面,先将滤膜均匀覆盖,然后再层层沉积。这种方式得到的石墨烯膜均匀致密,而且石墨烯膜的厚度可由石墨烯溶液的浓度和用量来调控。在此基础上,后人又对该过程做了诸多改善,例如,Kim等94将制备的GO溶液先用肼进行预还原,再将溶液抽滤至阳极氧化铝(AAO)薄膜上,800°C进行高温还原,得到石墨烯导体。最后用聚甲基丙烯酸甲酯(PMMA)辅助转移到柔性基底表面得到柔性石墨烯透明导体。该柔性透明导体的透光率可达80%,电阻低至850 Ω·□-1。

3.1.2旋涂法

石墨烯薄膜也可以通过旋涂法制备,旋涂法对基底的洁净程度和石墨烯溶液的组成要求较高。2008年,Chen研究组95先用食人鱼溶液(Piranha solution,体积比为7:3的H2SO4:H2O2混合溶液)将石英片表面处理干净,再在表面沉积一层三乙基氧硅烷(APTES),使表面接触角为67°,得到亲水性表面;然后将GO水溶液旋涂在基底表面,得到平整的GO膜;薄膜干燥之后用肼和低温退火结合对GO进行还原,得到导电的石墨烯膜。旋涂法制备石墨烯薄膜需要严格控制GO溶液和转速,转速增大可以加快溶剂蒸发,减小膜的厚度。Robinson等96在GO水溶液中加入一定量的乙醇,旋涂在硅片基底表面之后,用氮气枪加快溶剂挥发,干燥之后在基底表面得到了纳米级厚度的石墨烯导电膜(图6(c));用肼还原之后将样品放置于氢氧化钠溶液中刻蚀SiO2层,石墨烯膜会浮在液体表面,再用柔性基底捞取,得到柔性导电电极。Zheng等97先用Hummers法制备GO悬浮液,用表面活性剂十二烷基苯磺酸钠(SDBS)来处理GO,有利于得到大面积的石墨烯片,再将SDBS-GO混合溶液用肼在100°C下还原24 h。然后加入导电高分子(PEDOT:PSS),混合均匀,在PET基底上旋涂,蒸发掉溶剂得到柔性石墨烯导体。这种常温下制备的石墨烯柔性导电膜具有良好的导电性和优异的耐弯折性能。

图6 利用石墨烯溶液制备柔性导电薄膜Fig.6 Flexible conductive film prepared from graphene solution

3.1.3自组装法

石墨烯薄膜也可以通过自组装法进行制备。例如,Zheng等98利用Langmuir-Blodgett(LB)自组装方法制备了含有超大石墨烯片的柔性导电膜,将水/乙醇溶液按照体积比1:5混合填充到LB槽中,再把GO分散液缓慢的注射到液体表面,表面张力促使石墨烯片充分分散从而得到石墨烯膜。在制备石墨烯导电膜过程中,GO形成连续的层层紧密堆积的薄膜,烘干之后经过还原得到多层石墨烯薄膜。此外,Cheng研究组99,100利用气/液界面自组装的方式制备了可自支撑的GO薄膜,这种方法得到的石墨烯薄膜厚度均匀,且厚度和尺寸可控,能够方便地转移至各种基底表面。这种气液界面自组装过程中,GO单层片因含氧官能团之间具有强烈的静电排斥作用,层与层之间以及边缘与边缘之间的排斥作用,可以有效地避免石墨烯片团聚,从而促进了均匀石墨烯薄膜的形成101。用石墨烯溶液也可以通过LB膜技术来制备大面积薄膜,例如,Dai研究组102用超声剥离方式制备出高质量的单层石墨烯碎片,分散在有机溶剂中,采用LB层层自组装方式得到大面积柔性石墨烯导电膜,面电阻为8 kΩ·□-1的石墨烯导电膜的透光率可达83%。

3.1.4其他制备方法

Cheng等103采用电泳沉积方式制备了高密度、厚度均匀、边缘结构平整的石墨烯导电薄膜。他们先用超声法制备了大尺寸石墨烯的异丙醇分散液,向溶液中加入一定量的硝酸镁溶液使石墨烯表面带上正电荷,然后通过电泳沉积的方式,形成石墨烯薄膜。该石墨烯薄膜的厚度可以通过调节硝酸镁的加入量、电泳采用电压以及沉积时间来调控。Lee等104将GO溶液浇筑在干净的玻璃培养皿内,让溶液自然蒸发再真空烘干,得到了均匀密实的GO薄膜,再用氢碘酸(HI)蒸汽还原后转移至PET表面得到了柔性透明导电材料。Zhi研究组105将GO溶液与氯化钯溶液混合,用线棒涂膜方式将GO/Pd混合溶液均匀涂敷在PET基底表面,然后在室温下采用高压蒸汽加压方式用氢气还原得到了大面积柔性透明石墨烯导电膜(图6(d,e))。Chen等106将GO溶液滴涂到基底表面,并用肼还原方式得到10 nm厚的柔性石墨烯导电膜。从石墨烯水溶液得到石墨烯薄膜的研究工作还有很多,发展出许多成熟的方法,极大地促进了石墨烯基柔性导电材料的发展。

在溶液法制备石墨烯导电薄膜的基础上,研究者在改进导电性方面做了很多研究。其中,金属纳米线与石墨烯复合是提高导电性的重要手段之一107,108,该过程可以大幅度提高导电性而不引起透光率的明显降低。例如,Alam等109研究了金属纳米线与多晶石墨烯在复合薄膜中的协同机制,金属纳米线在石墨烯表面形成的网络有利于增加石墨烯晶界之间连接的桥梁,在显著提高电导率的同时,对透光率影响很小。Jung等110发现金属纳米线与石墨烯复合材料的电导率提高不仅来源于金属纳米线的掺杂,而且石墨烯自身的电导率在金属纳米线的存在下会提高30%,这就意味着,金属纳米线与石墨烯之间的接触对复合薄膜的导电性能影响很大,为了优化复合材料的导电性能,需要改善石墨烯与金属线以及金属线之间的接触。Xu等111在GO溶液中加入银纳米线,通过湿法纺丝得到了银纳米线掺杂石墨烯纤维,再经过化学还原提高导电性,其中银纳米线沿着轴向排列更均匀,纤维的电导率可达到960 S·cm-1。Tour等112制备了金属网格与石墨烯的复合透明导电薄膜,薄膜电阻在透光率80%下为3 Ω·□-1,透光率90%时其电阻也仅为20 Ω·□-1。

3.2基于CVD石墨烯的柔性导电材料

CVD法可以制备出大面积高质量的石墨烯膜,相比于溶液法而言,CVD生长的石墨烯结晶性更好,导电性更优113。由于CVD生长石墨烯采用的基底一般是金属铜或者镍,这类金属基底柔性较差且不透明,因此需要将石墨烯转移到柔性基底上以用作柔性导电材料。2009年,Kim等23在Nature上首次报道了利用CVD法生长的石墨烯制备柔性可拉伸透明导体。研究者在硅片表面沉积了一层图案化的金属镍层,在1000°C下,CVD法生长出少层石墨烯薄膜,然后在表面封装一层PDMS,固化之后将镍层刻蚀掉,再将石墨烯层转印在目标基底上;或者,直接将镍层刻蚀掉,石墨烯层漂浮在液体表面,然后用目标基底捞取悬浮的石墨烯层,从而得到柔性透明导电电极,其透光率达到80%,电阻仅为280 Ω·□-1,并且具有优异的光电性能(图7(a-c))。同年,Ruoff等114在铜箔表面生长得到大尺寸单层、双层和少层石墨烯膜,并在PMMA辅助下大面积完整地转移至PET表面,得到了低电阻高透明性的柔性导电电极(图7(d))。Bae等115采用卷对卷方式,将铜箔上生长的大面积单层石墨烯转移至PET表面,得到了尺寸达30英寸的柔性透明导电电极,薄膜电阻低至125 Ω·□-1,透光率高达97.4%,表现出半整数量子霍尔效应。进一步采用层层堆叠的方式得到了含有四层石墨烯的柔性透明导电电极,其透光率达到90%,电阻仅为30 Ω·□-1。他们进一步用这种导电薄膜制成了电子触摸屏,证明了石墨烯导电电极替代传统商业电极的可能性。

在多层石墨烯薄膜中,石墨烯层之间可以发生滑移,从而提供一定的可拉伸性。Won等116将石墨烯薄膜转移至PET基底表面,研究表明,单层石墨烯薄膜在PET上当应变达到4.5%时就出现了缺陷和破坏,而双层石墨烯薄膜的可拉伸性达36.2%(图7(e))。此外,为了增加石墨烯薄膜的可延展性,Dai等117先用镊子夹持铜箔得到波纹状铜箔结构,再CVD生长石墨烯,然后在表面旋涂PDMS,固化之后刻蚀掉铜箔,得到了波纹状可拉伸石墨烯电极。

基于CVD法石墨烯制备柔性导电材料面临的主要挑战是石墨烯的转移问题。该转移过程往往涉及聚合物或者刻蚀性化学溶液,这些物质的残余会影响其性能,例如,残留的有机聚合物将增大电极材料的电阻并降低电子迁移率,这些问题需要通过探索新的转移过程进行解决。

3.3石墨烯纤维基柔性导电材料

宏观的石墨烯纤维可由微观石墨烯片层通过一定纺丝方法得到,所得到的石墨烯纤维不仅可以保持石墨烯优异的导电性、导热性等性能,而且具有优良的柔性和力学性能,从而可以作为性能优异的柔性导电材料。下面,将分别介绍石墨烯纤维的不同的制备方法,在此基础上,介绍其在柔性导电材料领域中的应用118,119。

3.3.1石墨烯纤维的制备

石墨烯纤维的制备主要参考了传统的纺丝手段120,主要方法分为湿法纺丝、干法纺丝以及干喷湿纺等。此外,石墨烯纤维也可通过电泳法以及石墨烯薄膜提拉成纤维等方法进行制备。

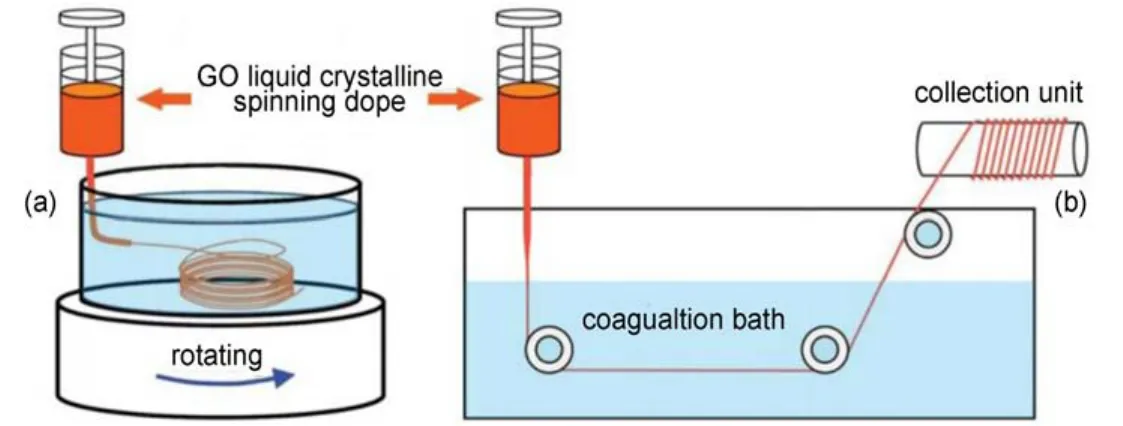

3.3.1.1湿法纺丝法制备石墨烯纤维

湿法纺丝制备石墨烯纤维需要用到稳定分散的GO溶液。在纺丝过程中,用注射器将纺丝液注入凝固浴,得到凝胶状的GO纤维。为了保证GO纤维的均匀性和连续性,一般需要在纺丝过程中旋转凝固浴或转动收集单元从而以一定速度牵引纤维(图8(a,b))。相比于旋转凝固浴120,转动收集单元可以提供稳定的牵引力和转动速度,能更好的保证纤维的性能。凝胶状GO纤维经过干燥后得到力学性能优异的GO纤维,还原后即可得到导电性良好的rGO纤维。

湿法纺丝制备GO纤维的本质是液晶相湿法纺丝,GO片层的高纵横比以及GO层间强作用力对于自组装成连续的高性能的石墨烯纤维至关重要。湿法纺丝制备石墨烯纤维的关键是控制GO纺丝液和凝固浴。

图8 湿法纺丝制备石墨烯纤维装置Fig.8 Wet-spinning setup used for graphene fiber

GO纺丝液的可纺丝性是由GO片层的尺寸和溶液的浓度决定的。对于大尺寸的GO纺丝液,只有当纺丝液中的GO完全为液晶相并大于临界浓度时才具备可纺丝性,否则,得到的产物会是一些不连续的纤维或者团聚物。Jalili等121发现,当GO片层的公称直径(D)为37µm时,全液晶相的GO纺丝液的浓度只有大于临界浓度(0.75 mg·mL-1)时才能保证连续的纺丝。Xu等122报道,当GO片层的D=25µm时,临界浓度为4 mg·mL-1;D=0.91 µm时,临界浓度为81 mg·mL-1。GO的液晶相取向结构在凝胶状和干燥的纤维中都能保持,即使对GO片层进行掺杂也不会影响其取向性和纺丝性,由此可以制备聚合物或者金属纳米粒子掺杂的石墨烯复合纤维111,123-125。

除了GO纺丝液,凝固浴在石墨烯纤维的制备过程中也起到重要的作用。GO纺丝液是由带负电的GO片层稳定分散在水中得到的,而当制备纤维时,需要打破这种稳定的状态,让GO沉降形成凝胶状,这一过程通常使用凝固浴来实现。GO表面的含氧官能团使其可以稳定分散在极性或者可与GO形成氢键作用的溶液中,当其在非极性的溶液中就会产生沉降。Xiang等126使用乙酸乙酯凝固浴,制备了高性能的石墨烯纤维。当带负电的GO遇到相反电荷的离子的破坏作用时也会发生沉降,例如,具有两亲性、带相反电荷的聚合物或离子、二价阳离子等可以作为凝固剂促使GO发生沉降121,127-129。

凝胶状GO纤维体积的67%-90%是凝固剂和残留的溶剂,干燥过程中溶剂挥发,GO纤维的直径会降至原来凝胶状纤维直径的1/10至1/3。在纤维纺丝过程中,GO片层会沿着纤维轴向取向,GO片层之间存在着溶剂,在干燥过程中,随着溶剂的蒸发,GO片层会发生折叠及弯曲,干燥后的纤维表面有沿着纤维轴向的大量褶皱,促进孔隙的生成和比表面积的增加。此外,通过调控湿法纺丝方式,可以得到不同结构的石墨烯纤维。Kou等130采用同轴的两个喷头,GO采用内部喷头,羧甲基纤维素钠(CMC)采用外部喷头,一步法合成了核壳结构的石墨烯纤维。CMC是离子导体但是电绝缘体,从而使纤维在编织成的织物中不会发生短路。Zhao等131采用类似的装置,外部喷头填充了GO,内部喷头填充了流动的凝固剂,制备得到了连续的中空结构的石墨烯纤维。

3.3.1.2干法纺丝法制备石墨烯纤维

干法纺丝也是以GO的稳定分散液作为纺丝液,和湿法纺丝相比,干法纺丝不需要使用凝固浴,而是将纺丝液注入并封闭在一维管状模具中,采用加热或高温化学还原方式使溶剂挥发,GO沉降堆叠成纤维。Yu等132将GO分散液注入到一维管内,220-230°C下加热得到石墨烯纤维。该纤维的长度可达数米,拉伸强度可达180 MPa。这种方式得到的纤维实质上是rGO纤维,因为高温促使GO发生了还原。Acik等133研究发现GO在180°C下27%的含氧官能团会被去除掉,大多数的羟基、环氧基团以及羧基在200°C下也会发生解离。干法纺丝得到的石墨烯纤维省去了还原过程,具有较好的电导率(10 S·cm-1)134。Li等135将GO和维他命C溶液共同注入聚丙烯(PP)管内,在80°C下保持1 h,GO在还原的同时也自组装成了凝胶状纤维。溶液蒸发干燥之后,石墨烯纤维极度收缩,直径减小了95%-97%,电导率达到8 S· cm-1。在干法纺丝过程中,液晶相分散液并不是必需的,分散杂乱的GO分散液以及低公称直径、低浓度的纺丝液也可以用来制备石墨烯纤维。改进管状结构的形状以及在GO纺丝液中引入聚合物或者金属纳米粒子掺杂,可以制备出中空结构和石墨烯复合纤维。

3.3.1.3干喷湿纺法制备石墨烯纤维

干喷湿纺是合成石墨烯纤维的另一种重要的方式。和湿法纺丝相比,该方法也需要使用凝固浴,但是注射器喷头顶端与凝固浴未直接接触,两者之间有一段空气间隙。采用干喷湿纺方式可以制备出结构均匀,截面环形的纤维136。Xiang等137将GO分散在氯磺酸溶液中,GO为液晶相,喷头顶端与凝固浴之间的距离为12 cm,制备得到了优异性能的石墨烯纤维。空气间隙的存在可以减小喷头与凝固浴之间GO的速度梯度,重力作用可以改善纤维的取向性。研究发现,12 cm的空气间隙得到的纤维直径比2 cm的空气间隙时要小,机械性能更好,但是,当空气间隙过长时纺丝效果会变差。

3.3.1.4电泳法制备石墨烯纤维

GO分散液可视为胶体,在电场的作用下,带电的GO片层会产生迁移运动出现电泳现象。Kim等138用电泳组装法制备出GO纤维。采用石墨针作为正极,将石墨针浸没在GO分散液中,施加1-2 V的恒定电压,在提拉石墨针过程中GO会在电极的末端自组装成凝胶状纤维。干燥和退火之后,rGO纤维具有光滑的表面。电泳法制备石墨烯纤维效率较低,不适合大规模生产。

3.3.1.5从石墨烯薄膜制备石墨烯纤维

从石墨烯薄膜直接制备石墨烯纤维按石墨烯的制备途径可分为两类。第一类是由GO薄膜卷绕得到石墨烯纤维。Cruz-Silva等139在聚四氟乙烯薄膜上刮涂GO溶液并蒸发溶剂得到连续的GO膜,将GO薄膜裁剪成带状,再卷绕成石墨烯纤维。第二类是利用CVD生长出的石墨烯薄膜制备石墨烯纤维。Zhu等140,141先用CVD法在铜箔上生长出连续的石墨烯薄膜,将铜箔基底刻蚀之后,石墨烯薄膜转移至有机溶剂中,例如乙醇、丙酮以及乙酸乙酯。这类有机溶剂的表现张力很小(22-25 mN· m-1),石墨烯薄膜在这类溶剂中会皱缩,当将石墨烯薄膜拉出时,由于三相界面张力(石墨烯、空气以及有机溶剂)的作用,会将卷曲的石墨烯薄膜挤成纤维,蒸发溶剂之后可以得到多孔石墨烯纤维。这种方式得到的石墨烯纤维导电性较高,可以达到10-200 S·cm-1,但在刻蚀过程中石墨烯薄膜易断裂,且该方法不易于大面积制备。

3.3.2石墨烯纤维在柔性器件中的应用

石墨烯纤维的柔性及优异的导电性、导热性、机械和光电性能使其在柔性导体、能量存储器件、驱动器、场发射器以及石墨烯弹簧等诸多领域具有潜在的应用。

3.3.2.1石墨烯纤维柔性导体

石墨烯纤维经过还原后具有很高的导电性,可以满足作为电路连接导线的要求142。Xu等143使用石墨烯纤维作为LED芯片的连接导线。石墨烯纤维的柔性可以被编织成各种形态的织物或者加入到纺织品中。Dong等144用石墨烯纤维编织成导电织物,使用PDMS封装,织物在机械变形时仍具有较好的导电性。Xu等111制备了银纳米线掺杂的石墨烯纤维,并将其转移至预拉伸的PDMS基底上,在50%拉伸循环50次时可以保持电阻的稳定性。这种轻质、高导电性的石墨烯纤维可以大批量制备,在轻质导电器件领域有广泛的应用前景。

3.3.2.2石墨烯纤维智能驱动器

石墨烯纤维具有优异的驱动性能,可以快速的、可逆的响应环境刺激并产生形变。Wang等145制备了双层结构的石墨烯/聚吡咯(PPy)电压响应纤维,可以在外界电势的驱动下发生变形。Hu等134制备了铂纳米粒子掺杂的中空石墨烯纤维,在过氧化氢溶液中,因催化产生的气体可以驱动纤维使其快速运动,可被用作微制动器。Qu研究组146用激光定位还原的方式制备了GO/rGO不对称纤维。这种纤维对湿度响应迅速,可用作湿度驱动的微制动器。

3.3.2.3石墨烯纤维柔性能源器件

石墨烯纤维保持了石墨烯优异的电学、热学和机械性质,另外石墨烯纤维独特的一维结构和优良的柔性使其在柔性能源器件领域具有很大的应用潜力。一维纤维状的能源器件可以方便的集成到衣物中,从而在可穿戴设备、智能织物等领域具有广泛的应用前景147-150。Aboutalebi等151制备了石墨烯纤维基超级电容器,单电极比电容达到了409 F·g-1,石墨烯纤维的大比表面积(2210 m2· g-1)和高导电性(22.08 S·cm-1)是获得高电容的主要原因。为了进一步提高电容性能,一些研究组对石墨烯纤维进行掺杂得到石墨烯纤维复合材料。Cheng等152在rGO纤维外修饰了碳纳米管垂直阵列,此纤维基超级电容器的电容达到了200.4 F· g-1。Yu等132制备了碳纳米管/氮掺杂石墨烯复合纤维,电导率达到102 S·cm-1。此纤维的电化学电容达到了508 F·g-1,是目前报道的碳材料基超级电容器中比电容值最高的。

3.3.2.4其他方面的应用

石墨烯纤维的高电导率、高电荷密度使其在场发射器中有广泛的应用前景。Jang等138将石墨烯纤维在800°C下退火,该纤维表现出优异的场发射性能,其驱动电压仅为0.7 V·µm-1,电流密度达到400 A·cm-2,并且具有长时间发射稳定性。Cruz-Sliva等139发现,当石墨烯纤维在2000°C下退火后,驱动电压可以降至0.48 V·µm-1。Cheng等153将湿法纺丝得到的石墨烯纤维在玻璃棒上卷绕得到石墨烯纤维弹簧,经过高温退火之后,纤维可以保持弹簧形状,在480%拉伸应变下仍具有优异的回复性能。

石墨烯纤维是近年来发展出的新的碳基纤维材料,可由多种方法制备得到,并且可以实现大批量制备。石墨烯纤维具有优异的电学和力学性能,其电导率可以达到416 S·cm-1,强度为652 MPa,相比碳纳米管纤维和碳纤维还有很大的提升空间。近期,浙江大学高超研究组154通过对石墨烯纤维掺杂得到了电导率超过20000 S·cm-1的石墨烯复合纤维。此外,石墨烯纤维具有极好的柔性和热导率,在很多领域具有广泛的应用前景。

4 碳纳米管/石墨烯基复合柔性导电材料

如上所述,碳纳米管和石墨烯已广泛用于柔性导电材料的制备,使用单一的碳纳米管或者石墨烯得到的导电材料的性能还有很大的提高空间,而将它们进行复合是改善材料性能的有效手段之一,复合途径包括CVD生长直接复合法和混合溶液法。例如,Zhang等155将CVD生长在铜箔表面的石墨烯薄膜转移至沉积了金属催化剂薄膜的基片上,进一步用CVD生长制备了石墨烯/碳纳米管复合材料。Li等156在铜箔上生长石墨烯薄膜之后,在表面覆盖上一层碳纳米管薄膜,刻蚀铜基底后,即得到了碳纳米管/石墨烯复合薄膜。Shi等157先采用FCCVD法在铜箔表面预沉积上一层碳纳米管,然后再生长石墨烯,制备了碳纳米管穿插在石墨烯中的网络结构,这种复合结构薄膜在刻蚀掉铜箔之后可以直接转移至柔性基底表面。利用直接生长的方法得到的材料其结构和尺寸受到的限制较多,缺乏灵活性,而溶液法过程简单,可大批量制备。例如,Tung等158在不添加表面活性剂的情况下,将碳纳米管和GO溶液混合,得到了透光度为86%,电阻为240 Ω·□-1的柔性导电薄膜;在混合溶液中加入水合肼,将GO还原的同时也保证了碳纳米管充分分散,将此薄膜用于有机太阳能电池,其太阳能转化效率达0.85%。Chen等159将碳纳米管和GO溶液在去离子水中分散,再加入对苯二酚和甲醛以及催化剂碳酸钠,混合之后进行固化,冷冻干燥以及1000°C热解后得到碳纳米管/GO气凝胶,最后用PDMS预聚物在真空辅助下填充得到了高导电可拉伸材料。Chen等160利用泡沫镍作为模板,形成多孔的PDMS (p-PDMS),然后将p-PDMS浸没在CNT/GO溶液中,在PDMS表面形成导电层,最后再用HI酸还原。随着碳纳米管/GO溶液的浓度增大,获得材料的电导也随之增大,渗透阈值非常小(2.5%),得到的三维可拉伸导体能在弯曲以及拉伸情况下多次重复保证较好的导电性。

5 结论与展望

综上所述,纳米碳材料因其优异的结构和性能在柔性导电材料领域具有重要的应用价值。碳纳米管是一种一维的碳材料,其极佳的柔性和导电性使其在柔性导电材料领域具有很大的应用潜力。迄今为止,基于碳纳米管阵列、碳纳米管薄膜、碳纳米管纤维的柔性导电材料均有研究,其中碳纳米管薄膜作为柔性导电薄膜的研究最为成熟,碳纳米管薄膜和纤维的制备方法均包括直接生长法和溶液法制备,其中直接生长法得到碳纳米管薄膜或者纤维缺陷含量低、结构完美、性能优异,但是该过程复杂、限制较多、成本较高,因此工业化难度较大;与之相比,通过低成本的碳纳米管粉体材料分散制备成溶液,然后再制备为薄膜或者纤维的方法更易于工业化生产,在这类方法中,如何更好的设计过程,在得到碳纳米管分散性良好溶液的同时,减少缺陷和杂质的引入,从而提高碳纳米管薄膜或者纤维的质量,仍然是研究的重点。碳纳米管薄膜或者纤维在柔性场效应晶体管、集成电路、柔性触摸屏、储能以及柔性传感等方面的应用已经进行了大量的探索性研究,但是,要想真正的满足实际应用需要,还有很多工作要做。例如,对于碳纳米管水平阵列,其密度和半导体纯度是其能否用于场效应器件领域的关键,然而目前还不能可控制备出高纯度高密度的全半导体性碳纳米管水平阵列;对于从碳纳米管垂直阵列中直接抽丝得到的碳纳米管薄膜,虽然在触摸屏以及太阳能电池等领域已经有了一定应用,但是其透光率和导电性与ITO相比还有待进一步提高,成本也是制约其应用的因素;此外,溶液法制备的碳纳米管薄膜和纤维则存在缺陷含量大、强度较低、碳纳米管之间接触电阻大因而产物电导率低等问题,这有待于新工艺的研究与开发。

与碳纳米管类似,石墨烯也具有良好的柔性和导电性,加之其制备方法更为灵活多样,因此在柔性导电材料领域也具有巨大的潜力。根据石墨烯的来源,主要分为两种途径,一种是以天然石墨为原料进行剥离而获得的石墨烯,另一种是CVD法制备的石墨烯。通过将天然石墨进行氧化还原处理得到的氧化还原石墨烯,其制备方法简单、成本低、适于宏量制备,但是含有大量缺陷,导电性能还有待进一步提高。而CVD法生长的石墨烯,需要采用卷对卷方式或者PMMA等聚合物辅助转移,很难制备大面积高质量的石墨烯薄膜,且因为操作过程中会导致石墨烯的掺杂和破损,从而降低石墨烯的导电性和电子迁移率,目前其导电性能虽可满足其在柔性导电薄膜方面的应用,但是仍有很大的提升空间。发展天然石墨的更为温和绿色的解离方法、发展石墨烯的CVD低温生长技术和探索大面积无损转移工艺是解决这些问题的可能途径。石墨烯纤维,作为碳基纤维家族的新成员,近几年也得到了广泛的关注,已发展出多种制备方法,包括湿法纺丝、干法纺丝、干喷释放、电泳法以及薄膜提拉成纤法等。相比碳纳米管纤维和碳纤维,石墨烯纤维的电导率和机械性能较差,但是通过对石墨烯纤维掺杂可以较大程度提高电导率和力学性能。此外,石墨烯纤维优异的热导率和低廉的制备价格使其在很多领域具有广阔的应用前景。

碳纳米管与石墨烯的结合以及它们与其他导电纳米材料的结合可以制备出性能优异的纳米碳材料复合材料,从而在保证柔性甚至透明性基础上得到更高的电导率,是纳米碳材料基柔性导电材料的一个重要发展方向。这类材料的进一步发展也有赖于碳纳米管和石墨烯制备技术和分散技术的发展。

纳米碳材料在柔性导电材料领域的应用已经得到了长足的发展,而且由于其原料来源多样,制备过程灵活可控,其中多种制备方法适于批量化生产,因此具有巨大的发展潜力。我们相信,随着相关技术的进一步成熟,纳米碳材料基柔性导电材料会在未来有更大的突破,将伴随着智能器件的发展而走进我们的日常生活,不负社会寄予这类材料的极大关注与期望。

References

(1)Kim,D.H.;Lu,N.;Ma,R.;Kim,Y.S.;Kim,R.H.;Wang,S.; Wu,J.;Won,S.M.;Tao,H.;Islam,A.;Yu,K.J.;Kim,T.I.; Chowdhury,R.;Ying,M.;Xu,L.;Li,M.;Chung,H.J.;Keum, H.;McCormick,M.;Liu,P.;Zhang,Y.W.;Omenetto,F.G.; Huang,Y.;Coleman,T.;Rogers,J.A.Science 2011,333 (6044),838.doi:10.1126/science.1206157

(2) Jeong,J.W.;Yeo,W.H.;Akhtar,A.;Norton,J.J.S.;Kwack, Y.J.;Li,S.;Jung,S.Y.;Su,Y.;Lee,W.;Xia,J.;Cheng,H.; Huang,Y.;Choi,W.S.;Bretl,T.;Rogers,J.A.Adv.Mater. 2013,25(47),6839.doi:10.1002/adma.201301921

(3)Jeong,J.W.;Kim,M.K.;Cheng,H.;Yeo,W.H.;Huang,X.; Liu,Y.;Zhang,Y.;Huang,Y.;Rogers,J.A.Adv.Healthc. Mater.2014,3(5),642.doi:10.1002/adhm.201300334

(4)Tao,H.;Brenckle,M.A.;Yang,M.;Zhang,J.;Liu,M.; Siebert,S.M.;Averitt,R.D.;Mannoor,M.S.;McAlpine,M. C.;Rogers,J.A.;Kaplan,D.L.;Omenetto,F.G.Adv.Mater. 2012,24(8),1067.doi:10.1002/adma.201103814

(5)Yeo,W.H.;Kim,Y.S.;Lee,J.;Ameen,A.;Shi,L.;Li,M.; Wang,S.;Ma,R.;Jin,S.H.;Kang,Z.;Huang,Y.;Rogers,J.A. Adv.Mater.2013,25(20),2773.doi:10.1002/adma.201204426

(6)Webb,R.C.;Bonifas,A.P.;Behnaz,A.;Zhang,Y.;Yu,K.J.; Cheng,H.;Shi,M.;Bian,Z.;Liu,Z.;Kim,Y.S.;Yeo,W.H.; Park,J.S.;Song,J.;Li,Y.;Huang,Y.;Gorbach,A.M.;Rogers, J.A.Nat.Mater.2013,12(10),938.doi:10.1038/nmat3755

(7)Huang,X.;Yeo,W.H.;Liu,Y.;Rogers,J.A.Biointerphases 2012,7(1),52.doi:10.1007/s13758-012-0052-8

(8) Huang,X.;Cheng,H.;Chen,K.;Zhang,Y.;Zhang,Y.;Liu,Y.; Zhu,C.;Ouyang,S.C.;Kong,G.W.;Yu,C.;Huang,Y.; Rogers,J.A.IEEE Trans.Biomed.Eng.2013,60(10),2848. doi:10.1109/TBME.2013.2264879

(9) Huang,X.;Liu,Y.;Cheng,H.;Shin,W.J.;Fan,J.A.;Liu,Z.; Lu,C.J.;Kong,G.W.;Chen,K.;Patnaik,D.;Lee,S.H.;Hage-Ali,S.;Huang,Y.;Rogers,J.A.Adv.Funct.Mater.2014,24 (25),3846.doi:10.1002/adfm.201303886

(10) Hattori,Y.;Falgout,L.;Lee,W.;Jung,S.Y.;Poon,E.;Lee,J. W.;Na,I.;Geisler,A.;Sadhwani,D.;Zhang,Y.;Su,Y.;Wang, X.;Liu,Z.;Xia,J.;Cheng,H.;Webb,R.C.;Bonifas,A.P.;Won,P.;Jeong,J.W.;Jang,K.I.;Song,Y.M.;Nardone,B.; Nodzenski,M.;Fan,J.A.;Huang,Y.;West,D.P.;Paller,A.S.; Alam,M.;Yeo,W.H.;Rogers,J.A.Adv.Healthc.Mater.2014, 3(10),1597.doi:10.1002/adhm.201400073

(11) Huang,X.;Liu,Y.;Chen,K.;Shin,W.J.;Lu,C.J.;Kong,G. W.;Patnaik,D.;Lee,S.H.;Cortes,J.F.;Rogers,J.A.Small 2014,10(15),3083.doi:10.1002/smll.201400483

(12) Bian,Z.;Song,J.;Webb,R.C.;Bonifas,A.P.;Rogers,J.A.; Huang,Y.RSC Adv.2014,4(11),5694.doi:10.1039/ c3ra45277h

(13) Bao,Z.;Lovinger,A.J.Chem.Mater.1999,11(9),2607. doi:10.1021/cm990290m

(14)Hammock,M.L.;Chortos,A.;Tee,B.C.K.;Tok,J.B.H.; Bao,Z.Adv.Mater.2013,25(42),5997.doi:10.1002/ adma.201302240

(15) Heinze,J.;Frontana-Uribe,B.A.;Ludwigs,S.Chem.Mater. 2010,110(8),4724.doi:10.1021/cr900226k

(16)McQuade,D.T.;Pullen,A.E.;Swager,T.M.Chem.Mater. 2000,100(7),2537.doi:10.1021/cr9801014

(17)Arias,A.C.;MacKenzie,J.D.;McCulloch,I.;Rivnay,J.; Salleo,A.Chem.Mater.2010,110(1),3.doi:10.1021/ cr900150b

(18) Park,S.;Vosguerichian,M.;Bao,Z.Nanoscale 2013,5(5), 1727.doi:10.1039/c3nr33560g

(19)Hu,L.;Hecht,D.S.;Grüner,G.Chem.Mater.2010,110(10), 5790.doi:10.1021/cr9002962

(20)Mao,H.Y.;Laurent,S.;Chen,W.;Akhavan,O.;Imani,M.; Ashkarran,A.A.;Mahmoudi,M.Chem.Mater.2013,113(5), 3407.doi:10.1021/cr300335p

(21)Wu,W.;Wen,X.;Wang,Z.L.Science 2013,340(6135),952. doi:10.1126/science.1234855

(22) Takei,K.;Takahashi,T.;Ho,J.C.;Ko,H.;Gillies,A.G.;Leu, P.W.;Fearing,R.S.;Javey,A.Nat.Mater.2010,9(10),821. doi:10.1038/nmat2835

(23)Kim,K.S.;Zhao,Y.;Jang,H.;Lee,S.Y.;Kim,J.M.;Kim,K. S.;Ahn,J.H.;Kim,P.;Choi,J.Y.;Hong,B.H.Nature 2009, 457(7230),706.doi:10.1038/nature07719

(24)Zu,M.;Li,Q.;Wang,G.;Byun,J.H.;Chou,T.W.Adv.Funct. Mater.2013,23(7),789.doi:10.1002/adfm.201202174

(25) Lipomi,D.J.;Vosgueritchian,M.;Tee,B.C.K.;Hellstrom,S. L.;Lee,J.A.;Fox,C.H.;Bao,Z.Nat.Nanotechnol.2011,6 (12),788.doi:10.1038/nnano.2011.184

(26) Guo,T.;Nikolaev,P.;Rinzler,A.G.;Tomanek,D.;Colbert,D. T.;Smalley,R.E.J.Phys.Chem.1995,99(27),10694. doi:10.1021/j100027a002

(27) Xie,H.;Zhang,R.;Zhang,Y.;Yin,Z.;Jian,M.;Wei,F. Carbon 2016,98,157.doi:10.1016/j.carbon.2015.11.001

(28) Huang,S.;Cai,X.;Liu,J.J.Am.Chem.Soc.2003,125(19), 5636.doi:10.1021/ja034475c

(29) Huang,S.;Cai,X.;Du,C.;Liu,J.J.Phys.Chem.B 2003,107 (48),13251.doi:10.1021/jp0364708

(30) Huang,S.;Woodson,M.;Smalley,R.;Liu,J.Nano Lett.2004, 4(6),1025.doi:10.1021/nl049691d

(31) Joselevich,E.;Lieber,C.M.Nano Lett.2002,2(10),1137. doi:10.1021/nl025642u

(32) Ismach,A.;Joselevich,E.Nano Lett.2006,6(8),1706. doi:10.1021/nl0610026

(33) Ural,A.;Li,Y.;Dai,H.Appl.Phys.Lett.2002,81(18),3464. doi:10.1063/1.1518773

(34) Kang,S.J.;Kocabas,C.;Kim,H.S.;Cao,Q.;Meitl,M.A.; Khang,D.Y.;Rogers,J.A.Nano Lett.2007,7(11),3343. doi:10.1021/nl071596s

(35) Khang,D.Y.;Xiao,J.;Kocabas,C.;Maclaren,S.;Banks,T.; Jiang,H.;Huang,Y.Y.;Ja.,R.Nano Lett.2008,8(1),124. doi:10.1021/nl072203s

(36) Kang,S.J.;Kocabas,C.;Ozel,T.;Shim,M.;Pimparkar,N.; Alam,M.A.;Rotkin,S.V.;Rogers,J.A.Nat.Nanotechnol. 2007,2(4),230.doi:10.1038/nnano.2007.77

(37) Qing,C.;Hoon-Sik,K.;Ninad,P.;Kulkarni,J.P.;Congjun, W.;Moonsub,S.;Kaushik,R.;Alam,M.A.;Rogers,J.A. Nature 2008,454(454),495.doi:10.1038/nature07110

(38) Tsai,T.Y.;Lee,C.Y.;Tai,N.H.;Tuan,W.H.Appl.Phys.Lett. 2009,95(1),013103.doi:10.1063/1.3174914

(39)Kyoon,S.M.;Jiyoung,O.;Marcio,L.;Kozlov,M.E.;Seon Jeong,K.;Baughman,R.H.Adv.Mater.2010,22(24),2663. doi:10.1002/adma.200904270

(40) So,H.M.;Jin,W.S.;Kwon,J.;Yun,J.;Baik,S.;Chang,W.S. Mater.Res.Bull.2013,48(12),5036.doi:10.1016/j. materresbull.2013.07.022

(41)Shin,U.H.;Jeong,D.W.;Kim,S.H.;Lee,H.W.;Kim,J.M. ACS Appl.Mater.Inter.2014,6(15),12909.doi:10.1021/ am502851e

(42)Yamada,T.;Hayamizu,Y.;Yamamoto,Y.;Yomogida,Y.;Izadi-Najafabadi,A.;Futaba,D.N.;Hata,K.Nat.Nanotechnol. 2011,6(5),296.doi:10.1038/nnano.2011.36

(43)Camponeschi,E.;Vance,R.;Al-Haik,M.;Garmestani,H.; Tannenbaum,R.Carbon 2007,45(10),2037.doi:10.1016/j. carbon.2007.05.024

(44) Dai,J.;Wang,Q.;Li,W.;Wei,Z.;Xu,G.Mater.Lett.2007,61 (1),27.doi:10.1016/j.matlet.2006.03.156

(45) Sekitani,T.;Noguchi,Y.;Hata,K.;Fukushima,T.;Aida,T.; Someya,T.Science 2008,321(5895),1468.doi:10.1126/ science.1160309

(46) Sekitani,T.;Nakajima,H.;Maeda,H.;Fukushima,T.;Aida,T.; Hata,K.;Someya,T.Nat.Mater.2009,8(6),494. doi:10.1038/nmat2459

(47) Rogers,J.A.;Someya,T.;Huang,Y.Science 2010,327(5973), 1603.doi:10.1126/science.1182383

(48) Lipomi,D.J.;Vosgueritchian,M.;Tee,B.C.K.;Hellstrom,S. L.;Lee,J.A.;Fox,C.H.;Bao,Z.Nat.Nanotechnol.2011,6 (12),788.doi:10.1038/nnano.2011.184

(49) Park,S.;Kim,H.;Vosgueritchian,M.;Cheon,S.;Kim,H.;Koo,J.H.;Kim,T.R.;Lee,S.;Schwartz,G.;Chang,H.;Bao, Z.Adv.Mater.2014,26(43),7324.doi:10.1002/ adma.201402574

(50)Chun,K.Y.;Oh,Y.;Rho,J.;Ahn,J.H.;Kim,Y.J.;Choi,H. R.;Baik,S.Nat.Nanotechnol.2010,5(12),853.doi:10.1038/ nnano.2010.232

(51)Ma,R.;Kwon,S.;Zheng,Q.;Kwon,H.Y.;Kim,J.I.;Choi,H. R.;Baik,S.Adv.Mater.2012,24(25),3344.doi:10.1002/ adma.201201273

(52)Lee,J.;Woo,J.Y.;Kim,J.T.;Lee,B.Y.;Han,C.S.ACS Appl. Mater.Inter.2014,6(14),10974.doi:10.1021/am502639n

(53) Zhang,M.;Fang,S.;Zakhidov,A.A.;Lee,S.B.;Aliev,A.E.; Williams,C.D.;Atkinson,K.R.;Baughman,R.H.Science 2005,309(5738),1215.doi:10.1126/science.1115311

(54) Zhang,X.;Jiang,K.;Feng,C.;Liu,P.;Zhang,L.;Kong,J.; Zhang,T.;Li,Q.;Fan,S.Adv.Mater.2006,18(12),1505. doi:10.1002/adma.200502528

(55) Zhang,H.X.;Feng,C.;Zhai,Y.C.;Jiang,K.L.;Li,Q.Q.; Fan,S.S.Adv.Mater.2009,21(22),2299.doi:10.1002/ adma.200802290

(56) Jiang,K.;Wang,J.;Li,Q.;Liu,L.;Liu,C.;Fan,S.Adv.Mater. 2011,23(9),1154.doi:10.1002/adma.201003989

(57) Liu,K.;Sun,Y.;Liu,P.;Lin,X.;Fan,S.;Jiang,K.Adv.Funct. Mater.2011,21(14),2721.doi:10.1002/adfm.201100306

(58) Feng,C.;Liu,K.;Wu,J.S.;Liu,L.;Cheng,J.S.;Zhang,Y.; Sun,Y.;Li,Q.;Fan,S.;Jiang,K.Adv.Funct.Mater.2010,20 (6),885.doi:10.1002/adfm.200901960

(59) Zhang,Y.;Sheehan,C.J.;Zhai,J.;Zou,G.;Luo,H.;Xiong,J.; Zhu,Y.T.;Jia,Q.X.Adv.Mater.2010,22(28),3027. doi:10.1002/adma.200904426

(60)Xu,F.;Wang,X.;Zhu,Y.;Zhu,Y.Adv.Funct.Mater.2012,22 (6),1279.doi:10.1002/adfm.201102032

(61) Liu,Z.F.;Fang,S.;Moura,F.A.;Ding,J.N.;Jiang,N.;Di,J.; Zhang,M.;Lepro,X.;Galvao,D.S.;Haines,C.S.;Yuan,N. Y.;Yin,S.G.;Lee,D.W.;Wang,R.;Wang,H.Y.;Lv,W.; Dong,C.;Zhang,R.C.;Chen,M.J.;Yin,Q.;Chong,Y.T.; Zhang,R.;Wang,X.;Lima,M.D.;Ovalle-Robles,R.;Qian, D.;Lu,H.;Baughman,R.H.Science 2015,349(6246),400. doi:10.1126/science.aaa7952

(62) Tawfick,S.;O′Brien,K.;Hart,A.J.Small 2009,5(21),2467. doi:10.1002/smll.200900741

(63) Cole,M.;Hiralal,P.;Ying,K.;Li,C.;Zhang,Y.;Teo,K.; Ferrari,A.;Milne,W.J.Nanomater.2012,272960. doi:10.1155/2012/272960

(64) In,J.B.;Lee,D.;Fornasiero,F.;Noy,A.;Grigoropoulos,C.P. ACS Nano 2012,6(9),7858.doi:10.1021/nn302192y

(65)Ma,W.;Song,L.;Yang,R.;Zhang,T.;Zhao,Y.;Sun,L.;Ren, Y.;Liu,D.;Liu,L.;Shen,J.;Zhang,Z.;Xiang,Y.;Zhou,W.; Xie,S.Nano Lett.2007,7(8),2307.doi:10.1021/nl070915c

(66) Cai,L.;Li,J.;Luan,P.;Dong,H.;Zhao,D.;Zhang,Q.;Zhang, X.;Tu,M.;Zeng,Q.;Zhou,W.;Xie,S.Adv.Funct.Mater. 2012,22(24),5238.doi:10.1002/adfm.201201013

(67) Niu,Z.;Zhou,W.;Chen,J.;Feng,G.;Li,H.;Hu,Y.;Ma,W.; Dong,H.;Li,J.;Xie,S.Small 2013,9(4),518.doi:10.1002/ smll.201201587

(68) Vigolo,B.;Pénicaud,A.;Coulon,C.;Sauder,C.;Pailler,R.; Journet,C.;Bernier,P.;Poulin,P.Science 2000,290(5495), 1331.doi:10.1126/science.290.5495.1331

(70) Vigolo,B.;Poulin,P.;Lucas,M.;Launois,P.;Bernier,P.Appl. Phys.Lett.2002,81(7),1210.doi:10.1063/1.1497706

(71) Miaudet,P.;Badaire,S.;Maugey,M.;Derré,A.;Pichot,V.; Launois,P.;Poulin,P.;Zakri,C.Nano Lett.2005,5(11),2212. doi:10.1021/nl051419w

(72)Kozlov,M.E.;Capps,R.C.;Sampson,W.M.;Ebron,V.H.; Ferraris,J.P.;Baughman,R.H.Adv.Mater.2005,17(5),614. doi:10.1002/adma.200401130

(73) Steinmetz,J.;Glerup,M.;Paillet,M.;Bernier,P.;Holzinger, M.Carbon 2005,43(11),2397.doi:10.1016/j. carbon.2005.03.047

(74)Kozlov,M.E.;Capps,R.C.;Sampson,W.M.;Ebron,V.H.; Ferraris,J.P.;Baughman,R.H.Adv.Mater.2005,17(5),614. doi:10.1002/adma.200401130

(75) Jiang,K.;Li,Q.;Fan,S.Nature 2002,419(6909),801. doi:10.1038/419801a

(76) Zhang,M.;Atkinson,K.R.;Baughman,R.H.Science 2004, 306(5700),1358.doi:10.1126/science.1104276

(77) Xiefei,Z.;Qingwen,L.;Yi,T.;Yuan,L.;Coulter,J.Y.;Lianxi, Z.;Yonghao,Z.;Qianxi,J.;Peterson,D.E.;Yuntian,Z.Small 2007,3(2),244.doi:10.1002/smll.200600368

(78) Zhang,X.;Li,Q.;Holesinger,T.G.;Arendt,P.N.;Huang,J.; Kirven,P.D.;Clapp,T.G.;DePaula,R.F.;Liao,X.;Zhao,Y.; Zheng,L.;Peterson,D.E.;Zhu,Y.Adv.Mater.2007,19(23), 4198.doi:10.1002/adma.200700776

(79) Li,Y.L.;Kinloch,I.A.;Windle,A.H.Science 2004,304 (5668),276.doi:10.1126/science.1094982

(80) Koziol,K.;Vilatela,J.;Moisala,A.;Motta,M.;Cunniff,P.; Sennett,M.;Windle,A.Science 2007,318(5858),1892. doi:10.1126/science.1147635

(81) Zhong,X.H.;Li,Y.L.;Liu,Y.K.;Qiao,X.H.;Feng,Y.; Liang,J.;Jin,J.;Zhu,L.;Hou,F.;Li,J.Y.Adv.Mater.2010, 22(6),692.doi:10.1002/adma.200902943

(82)Aleman,B.;Reguero,V.;Mas,B.;Vilatela,J.J.ACS Nano 2015,9(7),7392.doi:10.1021/acsnano.5b02408

(83) Qu,G.;Cheng,J.;Li,X.;Yuan,D.;Chen,P.;Chen,X.;Wang, B.;Peng,H.Adv.Mater.2016,28(19),3646.doi:10.1002/ adma.201600689

(84) Sun,G.;Zhang,X.;Lin,R.;Yang,J.;Zhang,H.;Chen,P. Angew.Chem.Int.Edit.2015,127(15),4734.doi:10.1002/ ange.201411533

(85) Xu,R.;Wei,J.;Guo,F.;Cui,X.;Zhang,T.;Zhu,H.;Wang,K.;Wu,D.RSC Adv.2015,5(28),22015.doi:10.1039/ C5RA01917F

(86) Hanaei,H.;Assadi,M.K.;Saidur,R.Renew.Sust.Energ.Rev. 2016,59 620.doi:10.1016/j.rser.2016.01.017

(87)Shang,Y.;Hua,C.;Xu,W.;Hu,X.;Wang,Y.;Zhou,Y.;Zhang, Y.;Li,X.;Cao,A.Nano lett.2016,16(3),1768.doi:10.1021/ acs.nanolett.5b04773

(88) Qiu,L.;He,S.;Yang,J.;Deng,J.;Peng,H.Small 2016,12 (18),2419.doi:10.1002/smll.201600326

(89)Zhang,Y.;Zhao,Y.;Ren,J.;Weng,W.;Peng,H.Adv.Mater. 2016,28,4524.doi:10.1002/adma.201503891

(90) Novoselov,K.S.;Geim,A.K.;Morozov,S.V.;Jiang,D.; Zhang,Y.;Dubonos,S.V.;Grigorieva,I.V.;Firsov,A.A. Science 2004,306(5696),666.doi:10.1126/science.1102896

(91) Rogala,M.;Wlasny,I.;Dabrowski,P.;Kowalczyk,P.J.; Busiakiewicz,A.;Kozlowski,W.;Lipinska,L.;Jagiello,J.; Aksienionek,M.;Strupinski,W.;Krajewska,A.;Sieradzki,Z.; Krucinska,I.;Puchalski,M.;Skrzetuska,E.;Klusek,Z.Appl. Phys.Lett.2015,106(4),041901.doi:10.1063/1.4906593

(92) Jiang,W.S.;Liu,Z.B.;Xin,W.;Chen,X.D.;Tian,J.G. Nanotechnology 2016,27(9),095301.doi:10.1088/0957-4484/27/9/095301

(93) Eda,G.;Fanchini,G.;Chhowalla,M.Nat.Nanotechnol.2008, 3(5),270.doi:10.1038/nnano.2008.83

(94) Kim,S.H.;Yu,Y.;Li,Y.Z.;Xu,T.;Zhi,J.F.J.Mater.Chem 2012,22(35),18306.doi:10.1039/C2JM31048A

(95) Becerril,H.A.;Mao,J.;Liu,Z.;Stoltenberg,R.M.;Bao,Z.; Chen,Y.ACS Nano 2008,2(3),463.doi:10.1021/nn700375n

(96) Robinson,J.T.;Zalalutdinov,M.;Baldwin,J.W.;Snow,E.S.; Wei,Z.;Sheehan,P.;Houston,B.H.Nano Lett.2008,8(10), 3441.doi:10.1021/nl8023092

(97) Chang,H.;Wang,G.;Yang,A.;Tao,X.;Liu,X.;Shen,Y.; Zheng,Z.Adv.Funct.Mater.2010,20(17),2893.doi:10.1021/ nl8023092

(98)Zheng,Q.;Ip,W.H.;Lin,X.;Yousefi,N.;Yeung,K.K.;Li, Z.;Kim,J.K.ACS Nano 2011,5(7),6039.doi:10.1002/ adfm.201000900

(99) Pei,S.;Zhao,J.;Du,J.;Ren,W.;Cheng,H.M.Carbon 2010, 48(15),4466.doi:10.1021/nn2018683

(100)Chen,C.;Yang,Q.H.;Yang,Y.;Lv,W.;Wen,Y.;Hou,P.X.; Wang,M.;Cheng,H.M.Adv.Mater.2009,21(29),3007. doi:10.1002/adma.200803726

(101) Kim,J.;Cote,L.J.;Kim,F.;Huang,J.J.Am.Chem.Soc. 2010,132(1),260.doi:10.1016/j.carbon.2010.08.006

(102) Li,X.;Zhang,G.;Bai,X.;Sun,X.;Wang,X.;Wang,E.;Dai, H.Nat.Nanotechnol.2008,3(9),538.doi:10.1038/ nnano.2008.210

(103) Wu,Z.S.;Pei,S.;Ren,W.;Tang,D.;Gao,L.;Liu,B.;Li,F.; Liu,C.;Cheng,H.M.Adv.Mater.2009,21(17),1756. doi:10.1002/adma.200802560

(104) Moon,I.K.;Lee,J.;Ruoff,R.S.;Lee,H.Nat.Commun.2010, 1,73.doi:10.1038/ncomms1067

(105) Wang,J.;Liang,M.;Fang,Y.;Qiu,T.;Zhang,J.;Zhi,L.Adv. Mater.2012,24(21),2874.doi:10.1002/adma.201200055

(106) Lv,X.;Huang,Y.;Liu,Z.;Tian,J.;Wang,Y.;Ma,Y.;Liang,J.; Fu,S.;Wan,X.;Chen,Y.Small 2009,5(14),1682. doi:10.1002/smll.200900044

(107) Tien,H.W.;Hsiao,S.T.;Liao,W.H.;Yu,Y.H.;Lin,F.C.; Wang,Y.S.;Li,S.M.;Ma,C.C.M.Carbon 2013,58,198. doi:10.1016/j.carbon.2013.02.051

(108)Liu,Y.;Chang,Q.;Huang,L.J.Mater.Chem.C 2013,1(17), 2970.doi:10.1039/C3TC30178H

(109)Jeong,C.;Nair,P.;Khan,M.;Lundstrom,M.;Alam,M.A. Nano Lett.2011,11(11),5020.doi:10.1021/nl203041n

(110)Choi,H.O.;Kim,D.W.;Kim,S.J.;Yang,S.B.;Jung,H.T. Adv.Mater.2014,26(26),4575.doi:10.1002/adma.201306234 (111) Xu,Z.;Liu,Z.;Sun,H.;Gao,C.Adv.Mater.2013,25(23), 3249.doi:10.1002/adma.201300774

(112) Zhu,Y.;Sun,Z.;Yan,Z.;Jin,Z.;Tour,J.M.ACS Nano 2011,5 (8),6472.doi:10.1021/nn201696g

(113) Xia,K.;Jian,M.;Zhang,W.;Zhang,Y.Adv.Mater.Inter.2016, 3(6),1500674.doi:10.1002/admi.201500674

(114)Li,X.;Zhu,Y.;Cai,W.;Borysiak,M.;Han,B.;Chen,D.; Piner,R.D.;Colombo,L.;Ruoff,R.S.Nano Lett.2009,9 (12),4359.doi:10.1021/nl902623y

(115) Bae,S.;Kim,H.;Lee,Y.;Xu,X.;Park,J.S.;Zheng,Y.; Balakrishnan,J.;Lei,T.;Kim,H.R.;Song,Y.I.;Kim,Y.J.; Kim,K.S.;Ozyilmaz,B.;Ahn,J.H.;Hong,B.H.;Iijima,S. Nat.Nanotechnol.2010,5(8),574.doi:10.1038/ nnano.2010.132

(116)Won,S.;Hwangbo,Y.;Lee,S.K.;Kim,K.S.;Kim,K.S.;Lee, S.M.;Lee,H.J.;Ahn,J.H.;Kim,J.H.;Lee,S.B.Nanoscale 2014,6(11),6057.doi:10.1039/C4NR00265B

(117) Chen,T.;Xue,Y.;Roy,A.K.;Dai,L.ACS Nano 2014,8(1), 1039.doi:10.1021/nn405939w.

(119) Chen,L.L.;Liu,Y.;Zhao,Y.;Chen,N.;Qu,L.T. Nanotechnology 2016,27(3),032001.doi:10.1088/0957-4484/ 27/3/032001

(120)Meng,F.;Lu,W.;Li,Q.;Byun,J.H.;Oh,Y.;Chou,T.W.Adv. Mater.2015,27(35),5113.doi:10.1002/adma.201501126

(121) Jalili,R.;Aboutalebi,S.H.;Esrafilzadeh,D.;Shepherd,R.L.; Chen,J.;Aminorroaya-Yamini,S.;Konstantinov,K.;Minett, A.I.;Razal,J.M.;Wallace,G.G.Adv.Funct.Mater.2013,23 (43),5345.doi:10.1002/adfm.201300765

(122) Xu,Z.;Sun,H.;Zhao,X.;Gao,C.Adv.Mater.2013,25(2), 188.doi:10.1002/adma.201203448

(123)Liu,Z.;Xu,Z.;Hu,X.;Gao,C.Macromolecules 2013,46 (17),6931.doi:10.1021/ma400681v

(124) Hu,X.;Xu,Z.;Liu,Z.;Gao,C.Sci.Rep.2013,3,2374. doi:10.1038/srep02374

(125) Zhao,X.;Xu,Z.;Zheng,B.;Gao,C.Sci.Rep.2013,3,3164. doi:10.1038/srep03164

(126)Xiang,C.;Young,C.C.;Wang,X.;Yan,Z.;Hwang,C.C.; Cerioti,G.;Lin,J.;Kono,J.;Pasquali,M.;Tour,J.M.Adv. Mater.2013,25(33),4592.doi:10.1002/adma.201301065

(127) Cao,J.;Zhang,Y.;Men,C.;Sun,Y.;Wang,Z.;Zhang,X.;Li, Q.ACS Nano 2014,8(5),4325.doi:10.1021/nn4059488

(128) Meng,F.;Li,R.;Li,Q.;Lu,W.;Chou,T.W.Carbon 2014,72, 250.doi:10.1016/j.carbon.2014.01.073

(129)Kim,Y.S.;Kang,J.H.;Kim,T.;Jung,Y.;Lee,K.;Oh,J.Y.; Park,J.;Park,C.R.Chem.Mater.2014,26(19),5549. doi:10.1021/cm502614w

(130) Kou,L.;Huang,T.;Zheng,B.;Han,Y.;Zhao,X.;Gopalsamy, K.;Sun,H.;Gao,C.Nat.Commun.2014,5,3754. doi:10.1038/ncomms4754

(131) Zhao,Y.;Jiang,C.;Hu,C.;Dong,Z.;Xue,J.;Meng,Y.; Zheng,N.;Chen,P.;Qu,L.ACS Nano 2013,7(3),2406. doi:10.1021/nn305674a

(132)Yu,D.;Goh,K.;Wang,H.;Wei,L.;Jiang,W.;Zhang,Q.;Dai, L.;Chen,Y.Nat.Nanotechnol.2014,9(7),555.doi:10.1038/ nnano.2014.93

(133)Acik,M.;Lee,G.;Mattevi,C.;Pirkle,A.;Wallace,R.M.; Chhowalla,M.;Cho,K.;Chabal,Y.J.Phys.Chem.C 2011, 115(40),19761.doi:10.1021/jp2052618

(134) Hu,C.;Zhao,Y.;Cheng,H.;Wang,Y.;Dong,Z.;Jiang,C.; Zhai,X.;Jiang,L.;Qu,L.Nano Lett.2012,12(11),5879. doi:10.1021/nl303243h

(135) Li,J.;Li,J.;Li,L.;Yu,M.;Ma,H.;Zhang,B.J.Mater.Chem. A 2014,2(18),6359.doi:10.1039/C4TA00431K

(136) Zhang,J.;Zhang,Y.;Zhang,D.;Zhao,J.J.Appl.Polym.Sci. 2012,125(S1),E58.doi:10.1002/app.36317

(137) Xiang,C.;Behabtu,N.;Liu,Y.;Chae,H.G.;Young,C.C.; Genorio,B.;Tsentalovich,D.E.;Zhang,C.;Kosynkin,D.V.; Lomeda,J.R.;Hwang,C.C.;Kumar,S.;Pasquali,M.;Tour,J. M.ACS Nano 2013,7(2),1628.doi:10.1021/nn305506s

(138) Jang,E.Y.;Carretero-Gonzalez,J.;Choi,A.;Kim,W.J.; Kozlov,M.E.;Kim,T.;Kang,T.J.;Baek,S.J.;Kim,D.W.; Park,Y.W.;Baughman,R.H.;Kim,Y.H.Nanotechnology 2012,23(23),235601.doi:10.1088/0957-4484/23/23/235601

(139) Cruz-Silva,R.;Morelos-Gomez,A.;Kim,H.I.;Jang,H.K.; Tristan,F.;Vega-Diaz,S.;Rajukumar,L.P.;Elías,A.L.;Perea-Lopez,N.;Suhr,J.;Endo,M.;Terrones,M.ACS Nano 2014,8 (6),5959.doi:10.1021/nn501098d

(140)Li,X.;Zhao,T.;Wang,K.;Yang,Y.;Wei,J.;Kang,F.;Wu,D.; Zhu,H.Langmuir 2011,27(19),12164.doi:10.1021/ la202380g

(141)Li,X.;Zhao,T.;Chen,Q.;Li,P.;Wang,K.;Zhong,M.;Wei, J.;Wu,D.;Wei,B.;Zhu,H.Phys.Chem.Chem.Phys 2013,15 (41),17752.doi:10.1039/C3CP52908H

(142) Fang,B.;Peng,L.;Xu,Z.;Gao,C.ACS Nano 2015,9(5), 5214.doi:10.1021/acsnano.5b00616

(143) Xu,Z.;Zhang,Y.;Li,P.;Gao,C.ACS Nano 2012,6(8),7103. doi:10.1021/nn3021772

(144) Dong,Z.;Jiang,C.;Cheng,H.;Zhao,Y.;Shi,G.;Jiang,L.; Qu,L.Adv.Mater.2012,24(14),1856.doi:10.1002/ adma.201200170

(145) Wang,Y.;Bian,K.;Hu,C.;Zhang,Z.;Chen,N.;Zhang,H.; Qu,L.Electrochem.Commun.2013,35,49.doi:10.1016/j. elecom.2013.07.044

(146) Cheng,H.;Liu,J.;Zhao,Y.;Hu,C.;Zhang,Z.;Chen,N.; Jiang,L.;Qu,L.Angew.Chem.Int.Edit.2013,52(40),10482. doi:10.1002/anie.201304358

(147)Chen,S.H.;Ma,W.J.;Cheng,Y.H.;Weng,Z.;Sun,B.;Wang, L.;Chen,W.P.;Li,F.;Zhu,M.F.;Cheng,H.M.Nano Energy 2015,15,642.doi:10.1016/j.nanoen.2015.05.004

(148) Ma,Y.W.;Li,P.;Sedloff,J.W.;Zhang,X.;Zhang,H.B.;Liu, J.ACS Nano 2015,9(2),1352.doi:10.1021/nn505412v

(149)Chen,S.H.;Ma,W.J.;Xiang,H.X.;Cheng,Y.H.;Yang,S. Y.;Weng,W.;Zhu,M.F.J.Power Sources 2016,319,271. doi:10.1016/j.jpowsour.2016.04.030

(150) Jia,X.L.;Lu,Y.F.;Wei,F.Nano Res.2016,9(1),230. doi:10.1007/s12274-016-1001-5

(151) Aboutalebi,S.H.;Jalili,R.;Esrafilzadeh,D.;Salari,M.; Gholamvand,Z.;Yamini,S.A.;Konstantinov,K.;Shepherd, R.L.;Chen,J.;Moulton,S.E.;Innis,P.C.;Minett,A.I.; Razal,J.M.;Wallace,G.G.ACS Nano 2014,8(3),2456.doi: 10.1021/nn406026z

(152) Cheng,H.;Dong,Z.;Hu,C.;Zhao,Y.;Hu,Y.;Qu,L.;Chen, N.;Dai,L.Nanoscale 2013,5(8),3428.doi:10.1039/ c3nr00320e

(153) Cheng,H.;Liang,Y.;Zhao,F.;Hu,Y.;Dong,Z.;Jiang,L.;Qu, L.Nanoscale 2014,6(19),11052.doi:10.1039/c4nr03409k

(154) Liu,Y.;Xu,Z.;Zhan,J.;Li,P.;Gao,C.Adv.Mater.2016, doi:10.1002/adma.201602444

(155)Zhang,W.;Xie,H.;Zhang,R.;Jian,M.;Wang,C.;Zheng,Q.; Wei,F.;Zhang,Y.Carbon 2015,86,358.doi:10.1016/j. carbon.2015.01.051

(156) Li,C.;Li,Z.;Zhu,H.;Wang,K.;Wei,J.;Li,X.;Sun,P.; Zhang,H.;Wu,D.J.Phys.Chem.C 2010,114(33),14008. doi:10.1021/jp1041487

(157) Shi,E.;Li,H.;Yang,L.;Hou,J.;Li,Y.;Li,L.;Cao,A.;Fang, Y.Adv.Mater.2015,27(4),682.doi:10.1002/adma.201403722 (158) Tung,V.C.;Chen,L.M.;Allen,M.J.;Wassei,J.K.;Nelson, K.;Kaner,R.B.;Yang,Y.Nano Lett.2009,9(5),1949. doi:10.1021/nl9001525

(159) Chen,M.;Tao,T.;Zhang,L.;Gao,W.;Li,C.Chem.Commun. 2013,49(16),1612.doi:10.1039/c2cc38290c

(160) Chen,M.;Zhang,L.;Duan,S.;Jing,S.;Jiang,H.;Li,C.Adv. Funct.Mater.2014,24(47),7548.doi:10.1002/ adfm.201401886

Advances in Wearable and Flexible Conductors Based on Nanocarbon Materials

XIAKai-LunJIAN Mu-QiangZHANG Ying-Ying*

(Center for Nano and Micro Mechanics,Department of Chemistry,Tsinghua University,Beijing 100084,P.R.China)

With the rapid development of wearable devices,flexible conductive materials,which are one of the most important components of flexible electronics,have continued to attract increasing attention as important materials.Conventional electrodes mainly consist of rigid metallic materials,and consequently lack flexibility. Some of the strategies commonly used to make flexible metal electrodes include reducing the thickness of the electrode and designing electrodes with unique structural features.However,these techniques are generally complicated and expensive.Nanocarbon materials,especially carbon nanotubes and graphene,are highly flexible and exhibit excellent conductivity,superior thermal stability,good chemical stability,and high transmittance,making them good alternative materials for the preparation of flexible conductors.In this review, we have summarized recent advances towards the development of flexible conductors based on different types of nanocarbon materials,including carbon nanotubes arrays,carbon nanotubes films,carbon nanotubes fibers, graphene prepared using exfoliation or chemical vapor deposition techniques and graphene fibers.We have also provided a brief review of flexible conductive materials based on graphene/carbon nanotube composites, as well as a summary of the synthesis,fabrication and performances of these conductors.Finally,we have discussed the future challenges and possible research directions of flexible conductors based on nanocarbon materials.

June 6,2016;Revised:July 26,2016;Published online:July 26,2016.

.Email:yingyingzhang@tsinghua.edu.cn;Tel:+86-10-62798503.

Carbon nanotube;Graphene;Nanocarbon material;Flexible conductive material; Wearable device

O649

10.3866/PKU.WHXB201607261

The project was supported by the National Natural Science Foundation of China(51422204,51372132),Specialized Research Fund for the Doctoral Program of Higher Education,China(20120002120038),and National Key Basic Research Program of China(973)(2013CB228506).

国家自然科学基金(51422204,51372132),高等学校博士学科点专项科研基金(20120002120038)和国家重点基础研究发展规划项目(973)

(2013CB228506)资助©Editorial office ofActa Physico-Chimica Sinica

(69) Macroscopic,N.Science 2004,305,1447.10.1126/ science.1101398

(118) Xu,Z.;Gao,C.Mater.Today 2015,18(9),480.10.1016/j. mattod.2015.06.009