基于PLC的自适应平衡装置控制系统设计

2016-11-22梁宏宝才松林苗光辉

梁宏宝 朱 砂 才松林 苗光辉

(1.东北石油大学机械科学与工程学院,黑龙江 大庆 163318;2.吉林油田分公司勘探设计院,吉林 松原 138000;3.河南思科石油环保设备有限公司,河南 许昌 461000)

基于PLC的自适应平衡装置控制系统设计

梁宏宝1朱 砂1才松林2苗光辉3

(1.东北石油大学机械科学与工程学院,黑龙江 大庆 163318;2.吉林油田分公司勘探设计院,吉林 松原 138000;3.河南思科石油环保设备有限公司,河南 许昌 461000)

介绍了一种自适应平衡装置控制系统的实现过程,用PLC对自适应平衡装置进行自动化控制,并给出了控制逻辑、执行元件的确定方案。经试验验证:该系统设计合理,工作可靠。

自适应平衡装置 PLC 平衡度

近年来,随着油田数字化和智能化技术的快速发展,抽油机平衡调节方式也从原有的下偏杠铃型抽油机、双驴头抽油机或人工更换游梁平衡块进行调节的方式发展到仅在原有抽油机上添加平衡装置即可实现智能控制调节的方式[1~3]。

目前市面上有多种结构原理各异的智能平衡装置,如调径变矩式调平衡结构、移动式调平衡结构和伸缩式自调平衡结构[4,5]。虽然这些装置都可以实现平衡配重的力矩变化,但控制系统运算方法的适用性、运算和调整的准确性、装置的可靠性都不尽如人意。目前大庆油田投入使用了新型自适应平衡装置——行星结构平衡块调节装置,其控制逻辑采用独创并经过大量试验验证的有功功率平衡法,控制系统运算结果更加真实可靠[6,7],平衡调节装置执行调整更加平稳,取得了良好的现场应用效果。笔者针对行星结构平衡调节装置的控制系统进行分析,同时对现场应用效果进行实地勘测,分析并验证该系统的应用效果,为数字化抽油机的研究提供了一个好的设计方案[8~10]。

1 自适应平衡装置控制模型

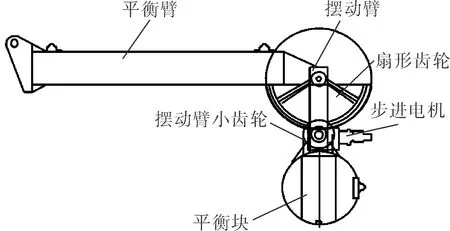

自适应平衡装置是游梁式抽油机游梁尾部的一个配重部件,它与游梁一起构成游梁式抽油机的平衡系统,主要由平衡臂、扇形齿轮、步进电机、摆动臂小齿轮、摆动臂和平衡块组成,抽油机自适应平衡装置结构示意图如图1所示。

图1 抽油机自适应平衡装置结构示意图

在游梁尾部通过平衡臂固定扇形齿轮,扇形齿轮两边通过固定轴连接两个活动摆臂,摆臂一端活动固接在固定轴上,另一端通过调节轴活动连接小齿轮,扇形齿轮和小齿轮位于两个摆臂之间,摆臂分别通过固定轴和调节轴将扇形齿轮和小齿轮啮合连接,在摆臂与小齿轮连接端固定有平衡块。当平衡度不符合设定值时,步进电机动做驱动小齿轮运动,从而改变平衡块位置实现平衡指数调节。

2 自适应平衡装置控制系统策略

2.1控制原理

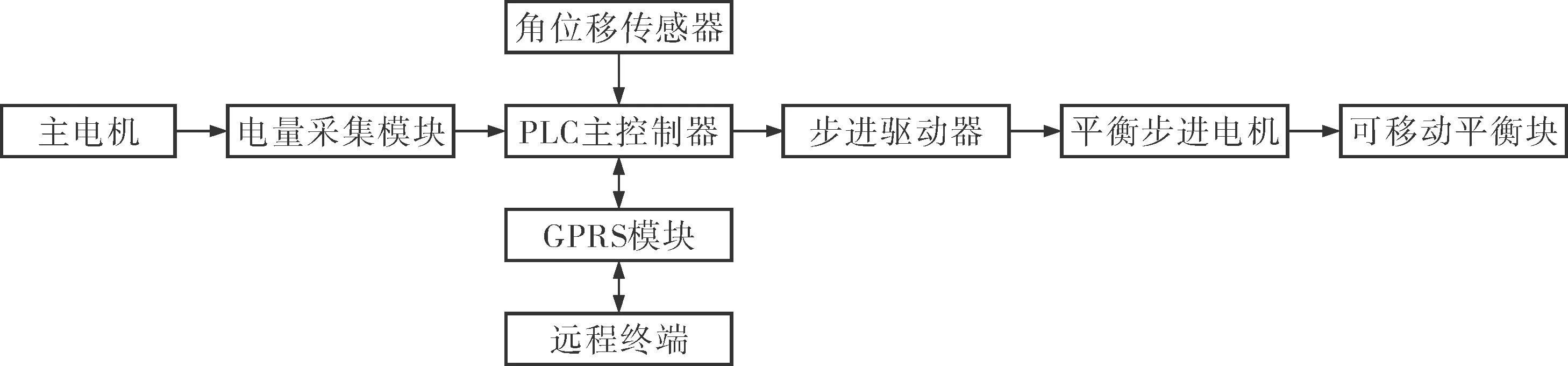

抽油机自适应调节平衡装置主要由稳定性强的齿轮传动装置实现,此外还包括PLC、电量采集模块、主电机、角位移传感器、步进驱动器、平衡步进电机、平衡块、GPRS模块及命令输入和显示装置等器件,其控制原理如图2所示。其中,PLC根据角位移信号的变化分析出抽油机是上冲程还是下冲程,同时分析电量采集模块采集的抽油机主电机上、下冲程500个点的有功功率,计算出上、下冲程的平均有功功率,用下冲程平均有功功率除以上冲程平均有功功率计算出当前抽油机的平衡度,与目标设定值比较后将执行命令传给步进驱动器调节平衡装置实现抽油机平衡度的自适应调节。PLC上连接有无线模块GPRS,该无线模块与油田远程站控平台实现信息交互[11~13]。

图2 抽油机自适应平衡装置控制原理框图

2.2硬件选择

控制器选用日本欧姆龙CP1E系列CP1E-NA20DR-A的PLC,其可靠性已经得到各行业的充分认可。

角位移传感器选用蚌埠某厂家的SMA36系列,该角位移传感器用电流输出与轴旋倾角为线性关系的原理测量物体旋转位置,量程为水平位置-50~50°。该传感器输出平滑性好,两线制,接线方便快捷,以强磁吸附式、槽钢卡装式或底板固定式安装,安装拆卸方便安全,铝壳全密封防水,满足全天候使用。

GPRS采用北京某公司的R-8554 Modem,该模块内置无线通信模块,集成了标准的RS-232/RS-485接口和SIM卡接口,可以在PC机上用AT命令通过串口对它进行设置和拨号上网、数据通信(利用PC机的TCP/IP、PPP等协议),可以快速组建无线数据通信网络,实现实时远程数据传输。

步进电机采用某品牌86BYG250H型号(含驱动器),适用于机械工程设备。电机低细分运行时驱动内部按照高细分自动运行,低速运行非常平稳。实时监测脉冲信号,采用先进技术,高速运行电机扭矩同比增加30%。电机输入脉冲最高200kHz;具有相位断电自动记忆功能;可以定做任意细分数。

主核心动作器件断路器、接触器及继电器等选用法国施耐德和德国西门子的器件,提升控制回路的安全可靠性,降低意外情况发生的几率。

除主动力线外,其他所有需接线的端口和外围信号电缆接口全部采用航空插头对接形式,避免现场人员接线错误造成器件烧毁,使现场安装方便、高效。

2.3软件设计

根据游梁式抽油机平衡的评价标准,分析出能反映出抽油机耗电量并可执行运算的实时参数,经过试验验证,最终确定采用独创的有功功率平衡法进行平衡指数分析[14~18]。

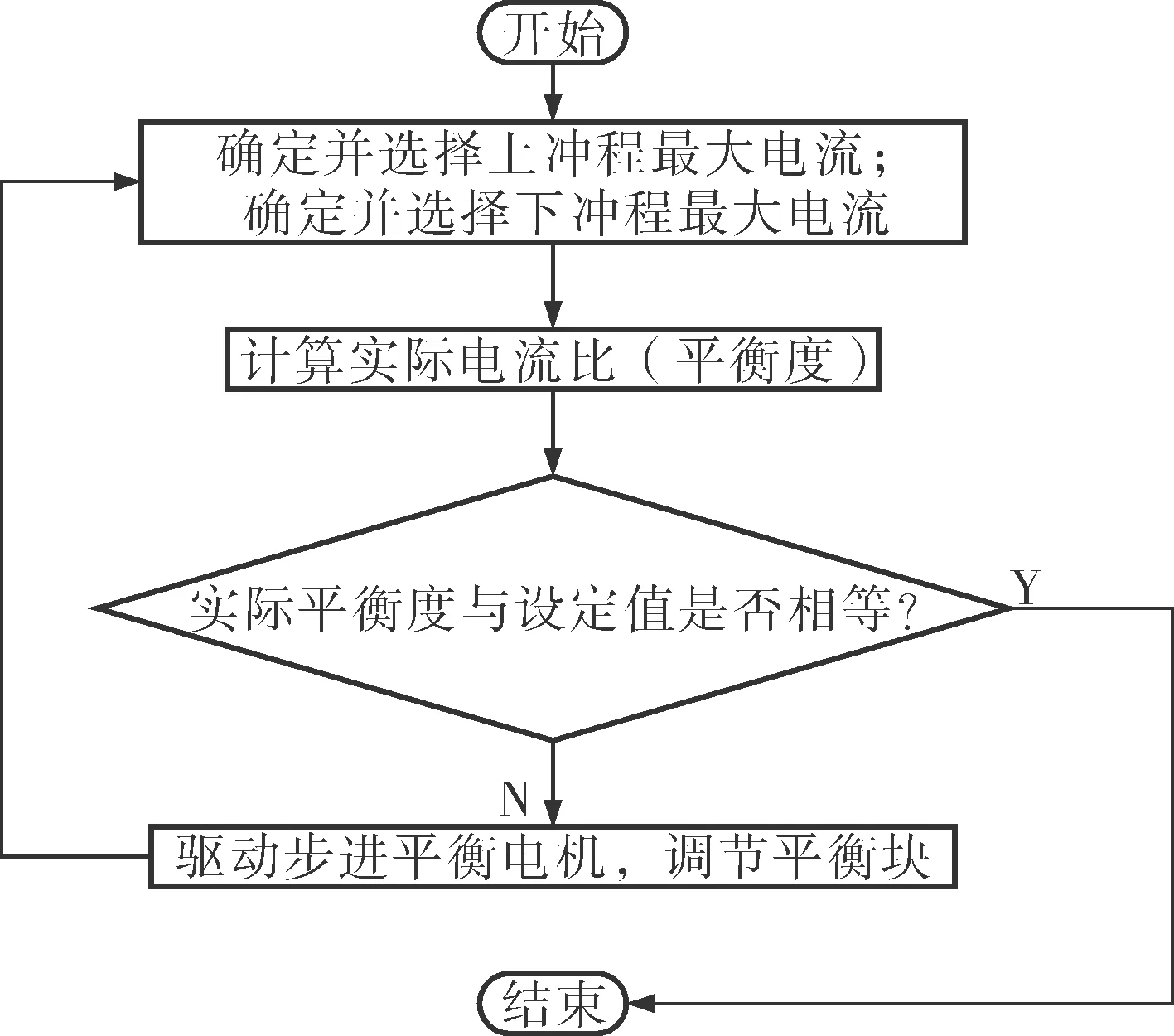

由角位移传感器确定抽油机的运动轨迹,即确定上、下冲程;由电量采集模块采集主电动机有功功率,计算上、下冲程平均有功功率得出平衡指数;PLC控制输入平衡度为1,当实际平衡度出现偏差时,驱动步进平衡电机,调节摆动臂平衡块在扇形齿轮区域的位置,进而调节平衡度,直至实际运行电流比(平衡度)等于设定值,其控制流程如图3所示。

图3 抽油机自适应平衡装置控制系统流程

3 现场试验

样机经设计、制造、装配后,先于2014年4月进行了厂内试验,经反复修改设计方案,后于2015年2月在大庆油田股份有限公司第二采油大队第三作业区八区六队N8-4-D23井进行安装试验。试验机型为CYJ10-3-37HB型抽油机,冲程为3m,冲次为6r/min。在原材料使用、用电量和使用效果方面进行了对比。

采用自适应平衡装置前抽油机使用两块重1 300kg的曲柄配重,总重2 600kg;采用自适应平衡装置后增加平衡装置,平衡装置重1 230kg,曲柄配重更换为两块366kg曲柄配重块,加上曲柄重总重1 962kg,综合钢材节约率24.5%。

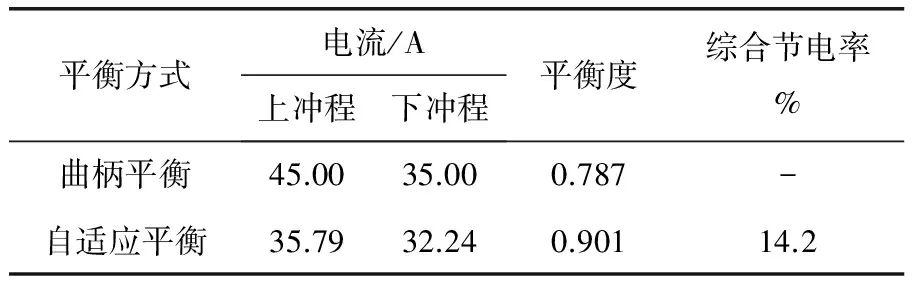

用电情况对比见表1。

表1 使用自适应平衡装置前后用电情况对比

由表1可知,采用自适应平衡装置后综合节电率达到14.2%。

使用自适应平衡装置前设备数据需要人工采集,使用后电脑控制系统可显示抽油机平衡度、电流等参数,减轻了工人劳动强度,提高了工作效率。

4 结束语

针对抽油机自适应平衡装置实际控制需求,提出基于PLC的解决方案,给出了总体设计方案,介绍了软、硬件实现细节。自适应调节功能,使抽油机平衡度始终保持在最佳范围,降低了峰值电流,实现节能降耗的目的。现场调试结果表明本系统设计合理,工作可靠,可供类似的工程机械控制系统参考。

[1] 祝新苗.游梁式抽油机节能技术综述[J].内蒙古石油化工,2014,40(17):117~118.

[2] 彭海涛.下偏复合平衡抽油机节能分析与设计计算[D].大庆:东北石油大学,2014.

[3] 李宪英.游梁式抽油机节能控制的研究[D].沈阳:东北大学,2012.

[4] 吉效科,高长乐,郭顺清,等.国内外抽油机平衡测试技术综述[J].石油地质与工程,2013,27(2):121~124.

[5] 梁志波.游梁抽油机自动平衡装置的设计探讨[J].机械工程师,2014,(10):206~207.

[6] 熊志金,周力尤,郑辉.基于自适应模糊控制的污泥回流系统设计[J].化工自动化及仪表,2011,38(4):432~434.

[7] 丁佳佳,陈鸣慰.基于模糊自适应的计量秤控制系统设计与实现[J].化工自动化及仪表,2010,37(9):72~74.

[8] Feng Z M, Zhang J D, Gu H B,et al. Research on Energy-saving Technology of Crank Balanced Pumping Unit[J]. Research Journal of Applied Sciences, Engineering and Technology,2013,6(22):4152~4157.

[9] 梁宏宝,伊莲娜,孟庆伟.游梁式抽油机节能技术改造综述(Ⅰ)[J].应用能源技术,2011,(2):4~7.

[10] Wang L P,Zeng Y Q,Liu Y S.Optimal Design of QSY-Type Pumping Unit Balancing Adjustment Device[J].Applied Mechanics and Materials,2013,318:50~54.

[11] 孟凡芹,朱焕勤,耿光辉.PLC控制油封供油装置的研制[J].化工机械,2011,28(2):220~221.

[12] 梁宏宝,王家兴,卓艳男,等.基于PLC的老化油脱水控制系统[J].化工自动化及仪表,2015,42(7):78~81.

[13] 王秋平,韩磊,张淼,等.基于PLC的锅炉炉烟处理冷却循环水装置控制系统[J].化工自动化及仪表,2014,41(12):1356~1358.

[14] 刘杰.抽油机井功率法平衡调整在低渗透油田的应用[J].石油石化节能,2014,4(10):17~19.

[15] 梁宏宝,王家兴,刘强.游梁式抽油机平衡调整准则研究[J].石油矿场机械,2013,42(5):16~19.

[16] 万邦烈.采油机械的设计计算[M].北京:石油工业出版社,1988.

[17] 邬亦炯,刘卓钧,赵贵祥,等.抽油机[M].北京:石油工业出版社,1994.

[18] 韩洪兵,李红跃,王玉晓,等.抽油机曲柄平衡的调整计算[J].内江科技,2004,25(4):47~48.

(Continued on Page 541)

DesignofPLC-basedControlSystemforSelf-balancingIntelligentUnit

LIANG Hong-bao1, ZHU Sha1, CAI Song-lin2, MIAO Guang-hui3

TH865

A

1000-3932(2016)05-0530-04

2016-03-14(修改稿)