现场总线控制系统在核燃料后处理萃取装置中的应用

2016-11-22陈朝东马世海李晓薇

吴 珂 张 博 陈朝东 马世海 李晓薇

(中国核电工程有限公司电仪所,北京 100084)

现场总线控制系统在核燃料后处理萃取装置中的应用

吴 珂 张 博 陈朝东 马世海 李晓薇

(中国核电工程有限公司电仪所,北京 100084)

基于Delta V、基金会现场总线(FF)和Profibus DP总线设计核燃料后处理萃取装置的FCS系统,并集成设备管理系统。给出了系统的控制网络、FF总线、Profibus DP总线、萃取装置脉冲系统、流体输送系统和界面控制系统方案。

FCS 核燃料 后处理萃取装置 FF Profibus DP Delta V 设备管理系统

核燃料后处理是对核反应堆使用过的核燃料进行化学处理,去除裂变产物,回收未用尽和新生成核燃料物质的过程。萃取装置是整个核燃料后处理过程的重要组成部分。目前,我国现有的萃取装置控制系统为DCS,其现场仪表为4~20mA模拟信号,信号精度相对较低,并且没有设备管理系统(AMS),仪控设备的故障全靠相关人员的现场巡检,在故障发生后才能进行维修和更换。

随着控制技术、计算机技术和通信技术的不断发展,现场总线控制系统实现了现场仪表设备的数字化和智能化,并在设备远程管理维护方面具有优势[1~4]。为提高核燃料后处理萃取控制系统的自动化程度,基于Delta V、基金会现场总线(FF)和Profibus DP总线设计核燃料后处理萃取装置的FCS系统,并将AMS设备管理系统与该系统集成,给出了系统的控制网络、FF总线、Profibus DP总线、萃取装置脉冲系统、流体输送系统和界面控制系统方案。

1 核燃料后处理萃取装置

为研究现场总线控制系统在核燃料后处理应用的可行性,选取后处理厂Purex流程共去污循环的部分设备,搭建包含两个脉冲萃取柱和一个混合澄清萃取槽(除油槽)的试验台架,以这3台设备为核心依次完成萃取、反萃和除油过程,采用现场总线控制系统完成酸体系下的水力学性能试验。整个装置虽然为模拟工况,但系统设计中考虑了实际运行的强放射性。试验台架萃取流程简图如图1所示。

1AX柱(萃取单元)。系统启动前由有机相供料槽对1AX柱进行有机相充柱。启动时,较高浓度硝酸料液由水相供料槽提升进入1AX柱上部。同时,30%的磷酸三丁脂与煤油混合物(TBP-OK)由有机相供料槽提升进入1AX柱底部。硝酸和30%的TBP-OK在1AX柱中逆流接触,其中的HNO3由水相被萃取至有机相中。萃取后含酸的有机相由1AX柱顶部靠重力自流入1C柱底部,剩余的水相由1AX柱底部提升进入水相接收槽。

1C柱(反萃取单元)。系统启动前由1CX贮槽对1C柱进行水相充柱。启动时,较低浓度的硝酸溶液作为反萃剂,由1CX贮槽进入1C柱上部,与来自1AX柱由1C柱底部进入的含酸有机相逆流接触,含酸有机相中的酸被反萃至水相。反萃后的有机相由1C柱重力自流入有机相接收槽,有机相接收槽中的有机相不定期返回有机相供料槽重复使用。含酸水相由1C柱底部返回1CX贮槽重复使用。

除油槽。系统启动前由煤油贮槽对除油槽进行有机相充槽。启动时,1AX柱萃取后剩余的水相由水相接收槽进入除油槽的水相进口。同时,作为洗涤剂的煤油由煤油贮槽进入除油槽的有机相进口。两相在除油槽内逆流接触,水相中夹带的少量TBP被洗到煤油中,完成洗涤过程。洗涤后的水相在重相出口返回水相供料槽重复使用。煤油自有机相出口靠重力自流返回煤油贮槽重复使用。

图1 试验台架萃取流程简图

2 现场总线控制系统

2.1总线选择

目前,现场总线的国际标准众多,IEC61158[5](国际电工委员会第65技术委员会)、IECTC17(国际电工委员会第17技术委员会)和ISO(国际标准化组织)都是现场总线标准的制定者,但还没有全球统一的标准。

乏燃料后处理萃取的测控过程属于典型的流程自动化,结合具体的工艺特点,以FF总线为主,辅以Profibus DP总线和传统I/O控制方案。

2.2FCS控制系统

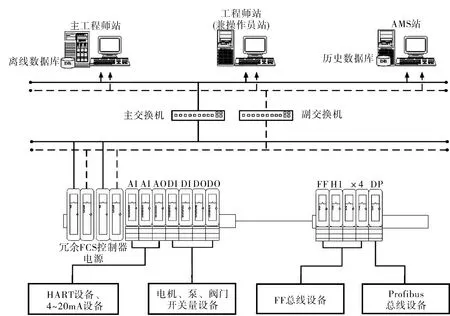

该核燃料萃取装置选用Emerson Delta V FCS系统构建测控网络。FCS控制系统结构如图2所示。

2.2.1控制器

控制器是传统DCS的核心,负责全部控制回路的运算并管理其下所有的I/O通道,同时将底层数据输送到上层控制网络的各操作站。

由于FF总线智能设备的引入,控制器要具备在可以接收传统I/O的同时,也能够接纳数字总线I/O的功能。数字化仪控设备构成的控制回路可以直接下放到现场智能设备直接运算,在现场即可完成控制。从这一点来说,控制器的负担减轻了,更多地起到上传下达的作用。此外,针对FF总线智能仪表和HART总线智能仪表,控制器必须具备将智能仪表设备的“非控制”信息上传给上位站点的功能,使用户能够在工作站上充分使用设备管理软件的优越功能,实现对现场设备的维护管理。综合上述要求,本试验装置选定冗余Delta V MD Plus控制器,设有48MByte用户内存,支持浮点运算,可胜任批量控制和先进控制的大数据量应用场合。

2.2.2控制网络通信方式

传统控制系统普遍采用客户端/服务器(Client/Server)的通信方式。其特点是上位的所有站点(操作站及工程师站等)与下位控制器之间的通信必须经由服务器中转完成。而这种通信方式在规模较大、通信点数众多的情况下极易产生通信瓶颈,如果服务器出现问题,将影响整个控制系统,甚至会导致全厂操作和记录的失效。

为此,本系统使用点对点通信方式,任何一台上位站点(操作员站及工程师站等)和下位控制器的地位是对等的,即任何一台上位站点均可直接与控制器通信,直接给控制器下达操作指令。同时,点对点通信方式还有一种广播机制,当某个操作员站直接给控制器下达指令时,将会在网络中广播该指令,使得控制网络中的所有站点都能接收并做出更新,保证了各站点信息的一致性。

图2 FCS控制系统结构

2.2.3FF总线智能仪控设备与控制系统的连接

FF总线智能仪表的重要特点就是可以进行数字通信,不仅可以传递测量的数值信息,还可以传递设备标识、运行状态及故障诊断状态等信息,进而构成智能仪表的设备资源管理系统。选用FF总线智能仪控设备共43台,主要种类有智能压力(差压)变送器、智能导波雷达物位计、智能温度变送器及智能阀门定位器等。

FF总线接口模块。传统的4~20mA或1~5V信号制仪表及调节阀等设备采用模拟量输入模块(AI)和模拟量输出模块(AO)接入控制系统。而FF总线智能仪表传输的是通信速率为32.25kbit/s的H1标准数字信号,因此必须选择与其信号标准相匹配的接口模块,将它接入控制系统。为保证系统的可扩展性和后续底层网络关键技术的试验需求,配置4个FF H1总线接口卡,共8条FF总线接入智能设备(每个接口卡可连接两条H1总线)。

FF总线拓扑结构与仪表连接。FF H1的拓扑结构支持单点型、总线型、菊花链型和树型4种结构(图3)。其中总线型采用一根主干电缆,再分出多根分支电缆,每根分支上接一台现场设备;菊花链型只有主干电缆,即现场设备都接在主干电缆上;树型是主干电缆上一个端点分出多个分支。从电缆敷设和维护方便的角度考虑,选用了树型拓扑结构,选用的F.SP4.P12.E08.1.0.GP2.GP2.0000型8口现场总线接线盒的编号为FFJX-1~8,平均每条总线仪表数量为5.4块。

图3 FF H1网络拓扑的类型

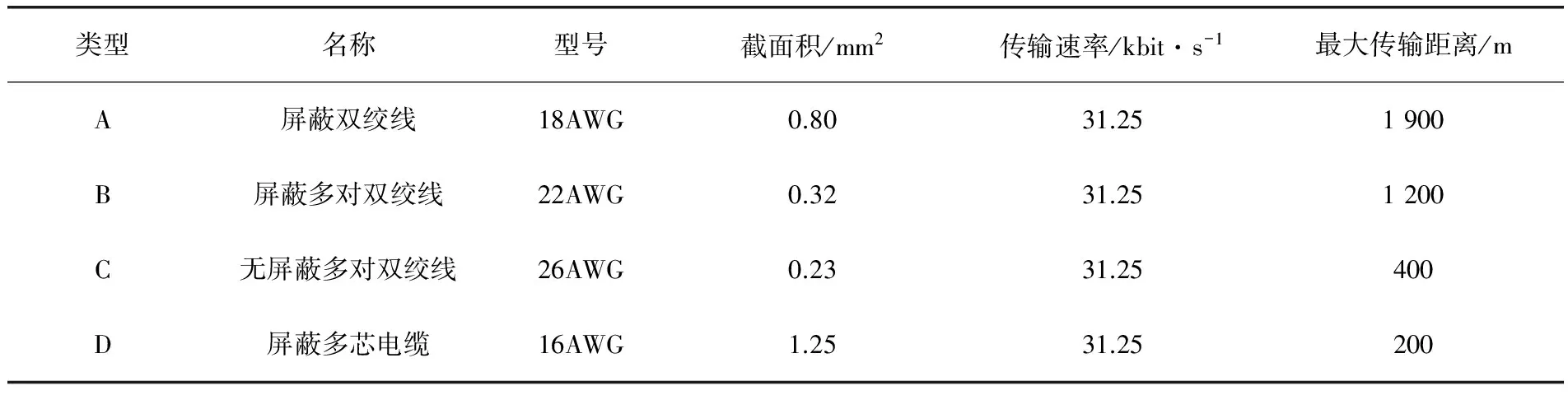

FF总线电缆选型。FF总线电缆不但要担负总线上所有仪表设备的通信,还要为所有仪表提供电力。如果电缆失效或供电不足,可能会导致一条总线上的所有仪表设备出现问题,因此总线电缆至关重要。FF总线电缆主要有A、B、C、D共4种类型,其性能参数见表1[1]。由于是试验台架,为了最大程度地降低由线缆进入的外部噪声和噪声灵敏度,最大程度地减少因电缆导致的沿程电压损失,主干电缆和分支电缆都使用了级别最高的A类电缆(Belden公司生产)。而工程应用中,主干电缆使用A类,分支电缆可使用B类。

表1 FF H1传输导线的特性参数

FF总线电源与现场仪表供电计算。FF总线电源为一条总线上所有的设备供电。其电源容量要求如下:首先满足总线的电流消耗,根据总线上挂接的每台设备的电流消耗,附加一定的短路电流(10mA)和一定的扩展余量(20mA),计算出的配电总电流应大于总线总电流;其次,满足总线的电压消耗,根据设备数量、设备位置和总线电阻消耗,计算最远端设备电压。电源的电压配电量必须保证最远端设备得到9V以上的电压,并保证一定的电压裕量(1V)。根据试验台架的情况,选择挂接仪表数量较多且较长的总线计算,挂接仪表数量8台,总线长度200m,树型拓扑的分支电缆长度忽略不计,即认为8台仪表均位于200m处,8台仪表中6台罗斯蒙特变送器每台消耗电流17.5mA,两台中科博微变送器每台消耗电流15mA,此外还要加上H1通信卡消耗电流10mA,此时总电流消耗为145mA;电缆分布电阻22Ω/km,总线压降44Ω/km(双绞)×0.145A×0.2km=1.28V,加上1V的电压裕量为2.28V,所以最终的配电电压至少为2.28+9V=11.28V。但考虑到试验台架尚有FF总线电缆长度的试验需求,因此选择HD2-FBPS-23.500隔离型电源模块,网段配电量23V(DC)/500mA,一台该配电电源(电源调节器)可为4条总线供电。

终端器。电缆信号遇到断续时,将产生反射,反射本身就是一种噪声,它会引起原始信号失真。为此,在总线电缆的末端采用终端器。该系统采用电阻和电容串联的终端器,每条总线配置两个,一个安装在控制系统的FF H1接口卡处,另一个安装于现场接线盒中(树型拓扑主干线缆的首尾两端)。

链路活动调度器(LAS)。链路活动调度器是一条FF H1总线段的调度中心,拥有总线上所有设备的清单和链路活动调度表,总线段上的设备只有得到LAS的许可,才能向总线上传输数据。8条网段的主链路活动调度器均设置为H1接口卡,备用链路活动调度器则选取了工作负担较小的仪表设备。

FF总线诊断。FF H1总线物理层信号不能被FCS系统诊断。为了更清晰地了解底层网络的通信状况,评估其信号幅值、噪声、供电、信号极性及信号衰减值等参数,系统增设了FF底层诊断模块HD2-DM-A。每4个H1总线电源配置一个诊断模块,试验台架共配置两个(共8条H1总线)。为使诊断信息方便地接入上位操作站,选用诊断网关,将诊断信息转换为以太网信号,通过交换机接至上位机,上位机安装相应应用软件。

2.2.4Profibus DP总线智能仪控设备与控制系统的连接

对于试验装置所需仪表,市面上未找到FF总线产品。因此选择Profibus DP总线的质量流量控制器、计量泵和变频器。

Profibus DP接口模块。为使Profibus DP总线仪表设备接入控制系统,选用一块Profibus DP接口卡,该卡支持一条DP总线,最大支持125个DP地址,最大传输速率1.5Mbit/s,卡上集成终端电阻。

Profibus DP总线拓扑结构与仪表连接。DP总线通常采用总线型拓扑结构。

Profibus DP总线电缆选型。DP传输实质上就是RS485传输,技术比较成熟。所选A型电缆的参数:阻抗135~165Ω,电容小于30pF/m,线规0.64mm,导线截面积大于0.34mm2。

DP连接器。质量流量控制器和变频器普遍采用9针D型;而计量泵的工作环境相对恶劣,采用保护等级为IP65的M12连接器。

DP总线仅能传输信号,不能为现场设备供电,各DP标准设备需单独引电缆供电,故DP总线无类似FF的供电问题。

2.2.5传统I/O

除上述FF总线和Profibus DP总线智能设备外,选用了部分传统信号制的仪表设备、泵和阀门。针对4~20mA信号制的仪表,尽可能叠加了HART协议,使这些仪表也可以集成到设备管理系统(AMS)中。对于阀门及电机等开关量信号,采用传统DI和DO板卡将它接入控制系统。

2.2.6上位站点

一台主工程师站负责存储控制系统的组态数据库,并兼作AMS Client站,亦可作操作站使用。该站配置DELL PowerEdge T620 Tower服务器,Win Server2008操作系统,Intel酷睿至强16核Xeon E5-2620 2GHz CPU,4GByte RAM,4个工业以太网口,4块300GByte磁盘驱动器,RAID 10。

一台工程师站兼作操作员站。该站配置DELL T3600 Minitower Workstation,Win7操作系统,Intel酷睿4核2.8GHz CPU,3个工业以太网口,两块250GByte SATA磁盘驱动器,RAID 1。

一台应用站存储历史数据库,兼作AMS Server站。该站配置与工程师站相同。

2.3仪控设备管理系统

每个网段的数台FF总线智能仪表,经由现场总线与FCS系统通信,此处的通信不仅指每台仪控设备的过程测量信息和控制信息的通信,也包含了与仪控设备管理系统相关的各种“非控制信息”的通信。为了便于仪控设备管理信息的接入,选用了与Delta V系统无缝融合的AMS系统,在Delta V系统工程师站可以直接使用AMS软件,方便了仪表工程师的维护和操作。

在过程测量信息和控制信息以周期通信方式通过H1接口卡,被送往控制器和上位机操作员站进行操作和干预的同时,各种“非控制信息”将根据用户需求,以非周期通信方式通过H1接口卡由控制器上的以太网接口将信息送往AMS Server站,该站为各AMS客户机站提供服务。

3 关键测控方案

3.11AX和1C柱脉冲系统

1AX和1C两脉冲萃取柱工作时,由压空缓冲罐提供压缩空气,通过脉冲旋转阀的转动,使得压缩空气周期性地进入萃取柱的脉冲引入腔体中,从而带动整个柱体振动,实现萃取过程。脉冲系统需要控制的参数是脉冲旋转阀频率和压空缓冲罐压力。

3.1.1脉冲旋转阀频率控制

脉冲旋转阀频率调节使用Profibus DP总线变频器,根据萃取时所需脉冲振幅控制脉冲阀的转速。而在实际工况中,萃取柱中料液均为强放射性,无法安装振幅测量仪表,因此采用软测量方案,建立脉冲萃取柱的数学模型,从模型中根据可测参数计算脉冲振幅。由于脉冲萃取柱在实际工况中处于强放射性环境,模型中的液位、有机相密度、水相密度、两相界面及柱重等信号的测量均采用基于吹气测量装置配FF总线智能差压变送器的非接触测量方式。

3.1.2压空缓冲罐压力调节

压空缓冲罐的压力调节使用FF总线智能压力变送器结合FF总线智能阀门定位器构成单回路PID加以控制。

对于传统的DCS系统,PID算法只能在控制器实现。而FCS系统有3种选择:在控制器实现;在阀门定位器实现;在变送器实现。

以1C柱压空缓冲罐压力调节系统为例,当PID运算模块在控制器时(图4),压力变送器PT-2018-2要通过总线给控制器中的PID模块当前压力值,此时发生一次通信;控制器运算完后,通过总线控制阀门定位器PV-2018-2,又发生第二次通信;调节阀调节时还要再给PID模块一个反馈,发生第三次通信。因此,对于PID运算模块在控制器的情况,网段要经过3次虚拟通信关系(VCR)才能完成一次回路控制。

图4 PID在控制器的VCR

当使用压力变送器中的PID模块时(图5),PID模块从控制器移到PT-2018-2,无需控制器。此时由于PID在变送器内部,所以原来需要从PT-2018-2通过总线传往控制器的信息现在在PT-2018-2内部就可以完成,所以就省一次VCR,一共使用两次就可以完成一次回路控制。

图5 PID在压力变送器的VCR

当使用调节阀PV-2018-2的PID模块时(图6),PID模块从PT-2018-2中移到PV-2018-2,只使用了一次VCR,反馈也在PV-2018-2内部完成。

图6 PID在阀门定位器的VCR

在此,采用第三种方式,即VCR次数最少的方式完成调节,其在Delta V的组态逻辑如图7所示。

图7 Delta V组态逻辑

3.2流体输送系统的控制

在一般场合,使用离心泵输送流体是常用方式。然而,离心泵需供电,要定期维修并更换零部件。而在强放射性环境中,电缆难以长期耐受辐照,且人员无法进入,因此离心泵输送方式无法应用于此。

试验装置采用空气提升系统输送放射性料液,即使用压缩空气从萃取柱设备室外流入设备室,通过特殊的机械结构,带动贮槽或萃取柱内料液以气液混合的状态向高处提升[6]。在提升过程中,以Profibus DP总线质量流量控制器精确控制压缩空气的流量,从而达到控制料液流量的目的。但空气流量与料液流量的关系复杂,成非线性,每套空气提升系统都需反复标定,拟合出对应关系式后才可使用。

3.31AX和1C柱界面控制系统

两萃取柱内水相和有机相形成的界面的控制是整个流程的关键。而界面控制的前提是实际界面的准确测量。由于界面测量采用的是吹气法结合FF总线智能差压变送器的间接测量方法,加之脉冲状态下柱体的大幅振动,使得真实界面难以得到。目前界面测量方式为滑动平均滤波,该算法在Delta V控制器实现。

界面控制的途径为控制流入流出萃取柱的有机相或水相料液的流量,而料液流量的控制均为非线性空气提升系统。此外,萃取柱本身工艺过程非常复杂,多种因素加大了界面控制的难度,普通PID无法实现良好的控制效果。为此,引入先进控制算法[7],根据脉冲萃取柱界面移动速度和界面位移特点,以及界面移动速度与控制器输出量间单值映射规律,以界面运动学原理,先确定初始界面位置和目标位置间的中点作为调节首要阶段,采用负反馈系统进行调节,过程中记录控制器输出参数与时间的关系,再以位置中点对应的时间中点对称求出第二调节阶段的控制器输出参数与时间的关系,从而实现对界面位置的调节,接近目标位置时,采用模糊控制来调节界面位置。经试验台架试验,控制效果较好。

4 结束语

笔者设计的基于基金会现场总线(FF)和Profibus DP总线的现场总线控制系统,实现了核燃料后处理萃取装置的良好测控效果,一体集成的仪控设备管理系统改变了常规的维修模式。该系统应用于核工业领域,将会减轻维修人员频繁出入现场导致的辐照射危害。

[1] 阳宪惠.现场总线技术及其应用[M].北京:清华大学出版社,1999.

[2] 夏德海.现场总线的应用分析[J].石油化工自动化,2012,48(1):10~12.

[3] 孙启昌.基于现场总线环网的气体检测报警系统[J].石油化工自动化,2013,49(1):15~18.

[4] 唐孟.基金会现场总线技术在石化装置中的应用[J].石油化工自动化,2012,48(6):50~52.

[5] 缪学勤.20种类型现场总线进入IEC61158第四版国际标准[J].自动化与仪表,2007,28(z1):25~29.

[6] 景山,王树威,吴秋林.气提泵在喷嘴板脉冲萃取柱中的应用[J].原子能科学技术,2008,42(10):883~886.

[7] 王树威,景山,吴秋林.脉冲萃取柱中两相界面的新型自动控制原理[J].原子能科学技术,2008,42(11):1001~1006.

ApplicationofFieldbusControlSysteminNuclearPost-processingExtractionPlant

WU Ke, ZHANG Bo, CHEN Chao-dong, MA Shi-hai, LI Xiao-wei

(ChinaNuclearPowerEngineeringCo.,Ltd.,Beijing100084,China)

The Delta V, FF and Profibus DP-based Fieldbus control system for the nuclear post-processing extraction plant was designed, including the device management system. The scheme concerning the network, FF system, Profibus DP system, extraction plant’s pulse system, fluid transfer system and the interface control system were presented.

FCS, nuclear post-processing extraction plant, FF, Profibus DP, Delta V, device management system

TH862+.6

A

1000-3932(2016)03-0294-07

2015-12-28(修改稿)

国家科技重大专项——大型核燃料后处理厂关键工程技术方案研究(2010ZX06201-01)