移动式制备高压高纯氮气技术

2016-11-22石文星

张 猛 石文星

(凯迈(洛阳)气源有限公司,河南 洛阳 471009)

移动式制备高压高纯氮气技术

张 猛 石文星

(凯迈(洛阳)气源有限公司,河南 洛阳 471009)

提出了“车载移动式、一键启停”高纯高压氮气制备技术。制氮加注车集空气压缩、制氮、储气、放气、减压及干燥等诸多功能于一个方舱内,采用变压吸附制氮工艺、各功能模块化集成,集中控制实现了自动运行和状态在线监控。根据环境条件需要,制氮车可使用网电,也可使用柴油发电自给。具有制氮纯度高、操作维护简单、安全可靠及使用维护方便等特点。

移动制氮 变压吸附 加注 一键启停

随着航空技术和武器装备的发展,航空武器装备对氮气的需求量越来越大,质量要求也越来越高。由于作战环境恶劣,氮气保障模式必须灵活,现有的制氮设备、制氮模式已经很难满足现状。固定制氮站目标明显,战时易受敌方攻击而导致保障瘫痪。制氮加注车的设计满足了红外武器系统在各种环境条件下对氮气保障的需求,在设计时需要考虑系统的机动性能、操作的简易性及使用维护方便性等。笔者根据航空武器野外作业需求,查询相关技战指标,开展了以下技术研究。

1 制氮模式选择①

制氮加注车采用变压吸附制氮模式,该模式较其他制氮模式有着不可比拟的优势。常见的制氮模式及其特点如下:

a. 深冷制氮。系统复杂、设备多、占地面积大、能耗大、故障率大、启动时间长,不宜经常停机,反复启动,无法实现移动运输和野外保障需求。

b. 膜渗透制氮。膜渗透制氮需加装二次提纯装置,设备体积大,低于0℃时,氮氧分离膜内部极易结冰损坏,且无法修复,不适合野外储存和使用。

c. 变压吸附制氮。利用高性能的碳分子筛在压力的作用下,利用氮、氧在分子筛中不同的吸附速率,将氧吸附,输出高纯氮气。变压吸附流程简单,一次提纯即可获得高纯度的氮气,可在-30~60℃储存。变压吸附制氮工艺可实现移动保障,完全满足现代野外作战需求。

1.1基本流程

空气经压缩机压缩后,先由净化系统净化。经处理后的洁净压缩空气进入空气储罐压缩,后进入变压吸附氮氧分离塔进行氮氧分离,获得99.999 5%的高纯氮气,高纯氮气进入氮气工艺储罐。氮气工艺储罐中的高纯氮气经过隔膜式压缩机增压至35MPa,最后到达高压气瓶进行储存和使用。采用PLC控制,实现单体设备有序运行,提高了操作性,满足部队使用。

1.2主要技术性能参数

制氮加注车主要技术性能参数如下:

纯度 不小于99.999 5%

产气量 不小于10m3/h

露点 不大于-65℃

输出压力 不小于35±1MPa

氧含量 不大于0.003‰

发电机 柴油,41kW

二氧化碳含量 不大于0.001‰

固体颗粒度 不大于5μm

油含量 不大于0.000 2‰

外形尺寸 8840mm×2450mm×3430mm

总重 16.4t

供电电源 380V、50Hz

2 工作原理

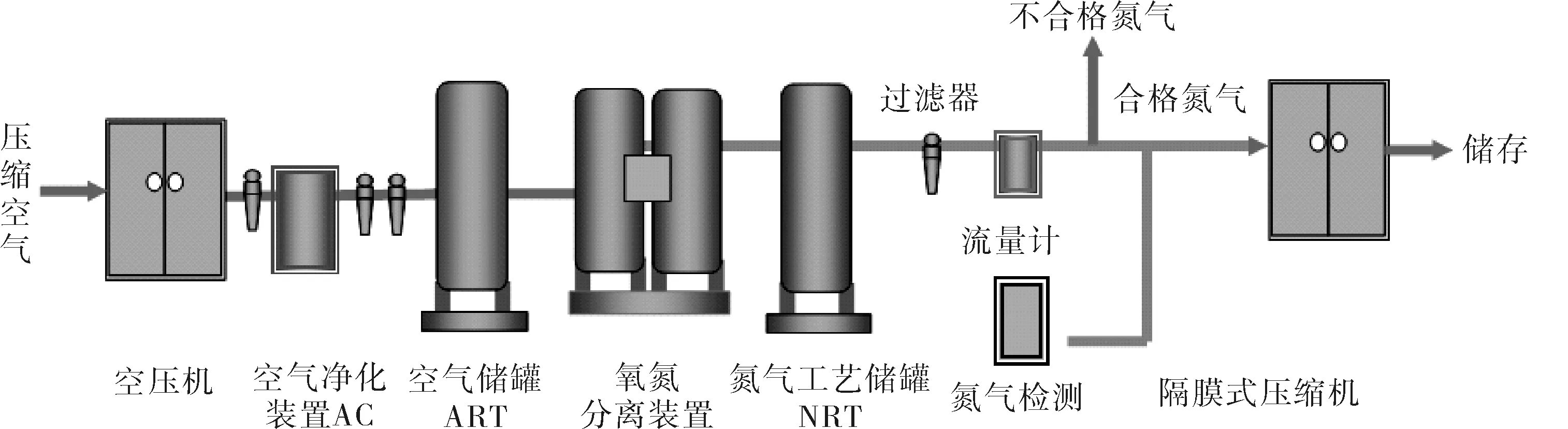

移动式制备高压高纯氮气的工艺流程如图1所示,空气经压缩机压缩并预处理后,进入空气净化处理装置,进一步脱除压缩空气中的固体颗粒、水蒸气和油蒸气(以满足制氮加注车主要技术性能参数)。经处理后的压缩洁净空气进入空气储罐。

图1 工艺流程

压缩空气经空气储罐进入氮氧分离装置,氮氧分离装置的吸附塔中装有专用碳分子筛。当压缩空气通过碳分子筛时,由于空气中氧气在碳分子筛的多孔构造中扩散,并在一定压力下以远高于氮气的速度优先吸附至碳分子筛的表面。因此,空气中的氧气被滞留在碳分子筛中,而氮气则流经碳分子筛,进入氮气工艺储罐。氮氧分离装置由A、B两个吸附塔、一些互通的管道和可切换的阀门组成。当A吸附塔完成上述功能,一定时间后分子筛吸附氧气饱和后,切换压缩空气流到B吸附塔重新进行上述分离过程。释放A吸附塔压力,并使用少量的已制备好的高纯氮气以低于压缩空气的压力吹扫分子筛再生,再生完成后,重新切换压缩空气流到A吸附塔进行新一轮分离,如此反复,氮气连续均匀输出。

氮气工艺储罐为制氮主机输出的氮气提供缓冲,以获得具有稳定流量(不小于10m3/h)压力的氮气。

氮气工艺储罐中的低压氮气经过吸附式干燥过滤器的进一步净化后到达隔膜压缩机,它将氮气从0.4~0.8MPa增压至35MPa,最后到达高压气瓶组储存。

3 结构组成

3.1布局

制氮加注车单体设备集成在方舱内,由载车承载。整车外形如图2所示,内部布局如图3所示。

制氮加注车方舱与载车通过标准旋锁机构连接,通过拆装旋锁可实现分离和组装。图3中方舱起到承载所有单体设备的作用;在野外工作时,发电机提供制氮加注车运行所必须的动力电源。

3.2重心

为保证制氮加注车吊装、运输的安全性,进行了重心设计。首先确定位置很难调整的大质量单体设备的位置,如制氮机、隔膜式压缩机和发电机的位置。制氮机采用撬装结构,外形尺寸和出口位置决定它只能安装在方舱前部;排烟口位置决定发电机安装在方舱后部,排烟口紧贴舱壁,避免油烟污染舱内环境;隔膜式压缩机位置空间有限,设计维修通道后,安装位置相对固定。它们相对于方舱几何中心的距离(轴向、径向)和质量即可确定。

图2 整车外形

根据初步数据,可计算储气瓶组重心位置应距离轴向中线位置约100mm,考虑到维修通道,结合载车承载中心和备件工具存放位置、埋铁位置,调整储气瓶组距离轴向中线位置300mm。

图4 重心图

制氮加注车方舱具有良好的重心性能,经过验证,重心与载车承载中心重合,车舱分离吊装过程中表现出很高的安全性。

3.3散热

制氮加注车方舱设计了空气压缩机和隔膜式压缩机的散热通道,可将产生的热量排散到方舱外。空气压缩机使用散热通道,通过舱壁上的散热门将热量排散到舱外;隔膜式压缩机则利用风扇通过方舱门将热量吹扫到方舱外(图3)。

3.4控制系统

控制系统采用PLC控制,具有抗干扰性能强和工作可靠性高的优点,采用各种检测仪器对制氧过程的运行状态进行监控。控制原理框图如图5所示。

图5 控制原理框图

制氮加注车通过设置可满足“一键启停”的工作方式,即启动工作后,控制系统按时序启动冷冻式干燥机、空气压缩机和氮氧分离装置(按时序动作阀门)。当制出的氮气纯度达到设定的要求时,系统可以自动启动隔膜式压缩机进行增压储存,直至气体储存到设定压力后,自动停止隔膜式压缩机工作;当制出的氮气质量不符合设定的要求时,系统将自动停止装置工作,并将不合格的气体排放到大气中。控制系统在运行过程中能够在线数字化显示压力、纯度、流量及温度等状态,能够在异常状态下发出声光报警,并停机,报警原因在报警记录中可查询,便于故障定位。

4 结束语

制氮加注车作为某型号地面保障设备的一个重要组成部分,成功解决了该设备在野外恶劣环境中的气源保障难题。其设计借鉴了国内外的先进技术,选用的主要单体设备均是国内外的先进产品,并执行了现行的国家标准和企业标准;操作方式、工艺模式、压紧装置和动力设备启动技术采用了新技术,为解决野外气源保障难题提供了有力保障。经过两年的运行,技术性能完全达到设计指标要求。移动式制备高压高纯氮气技术研制成功后,移动灵活,保障方便,因而该技术具有极为广阔的应用前景,能满足军工行业对特种装备的需求,提高国防装备水平,推进国防装备的更新换代;可以满足煤矿、石油等行业的野外工作需求,具有良好的经济、军事和社会效应。

TH48

B

1000-3932(2016)10-1104-04

2016-09-05(修改稿)