立磨生料粉磨过程建模与优化设定

2016-11-22林小峰梁金波

林小峰 钱 哲 梁金波

(广西大学电气工程学院,南宁 530004)

立磨生料粉磨过程建模与优化设定

林小峰 钱 哲 梁金波

(广西大学电气工程学院,南宁 530004)

针对立磨生料粉磨过程中生料细度指标无法在线检测,以及因粉磨工况不断变化而导致的不能对关键变量给予较准确设定值的问题,采用小波神经网络建立了立磨生料粉磨过程的生产指标预测模型,并与BP神经网络模型进行对比,验证了模型的有效性;然后,将案例推理技术与粒子群优化算法、指标预测模型相结合,实现了对粉磨过程中关键变量的优化设定。仿真结果证明:笔者提出的优化设定方法对于立磨生料粉磨过程的变量设定是有效的。

建模 优化设定 立磨 生料粉磨 水泥 小波神经网络 案例推理

立磨生料粉磨过程是新型干法水泥生产的关键环节。生料的质量和粉磨过程的稳定性是衡量生料粉磨效果好坏的关键因素[1]。在实际的粉磨过程中,合适的磨内压差及适宜的分离器转速等是保持立磨正常运行的重要指标[2]。保证立磨具有稳定的循环负荷,才能使生产稳定持久地进行[3]。

当前,对于立磨的研究主要集中在操作变量的控制方面,控制方法多以PID或模糊PID为主[4]。文献[5]对立磨控制回路建立数学模型,采用预测控制方法对回路实现优化控制;文献[6]基于支持向量机建立主控制回路模型,通过模糊聚类分析和主成分分析建立故障诊断的专家数据库。以上研究仅涉及到如何使控制器更好地跟踪设定值,而没有考虑到不断变化的粉磨工况对变量设定值的影响,以及如何给出最优设定值的问题。现阶段,实际粉磨过程中变量的设定一般是操作人员凭经验进行手动调整,这样会使整个粉磨过程变量设定带有很强的主观性与随意性;并且,立磨生料粉磨过程是一个同时含有物理、化学变化的复杂过程,具有非线性及强耦合等特点,无法依据传统方法建立准确的数学模型。

针对以上问题,笔者将小波神经网络和案例推理相结合,基于建模和推理方法,提出了一种立磨生料粉磨过程关键变量的优化设定方法。

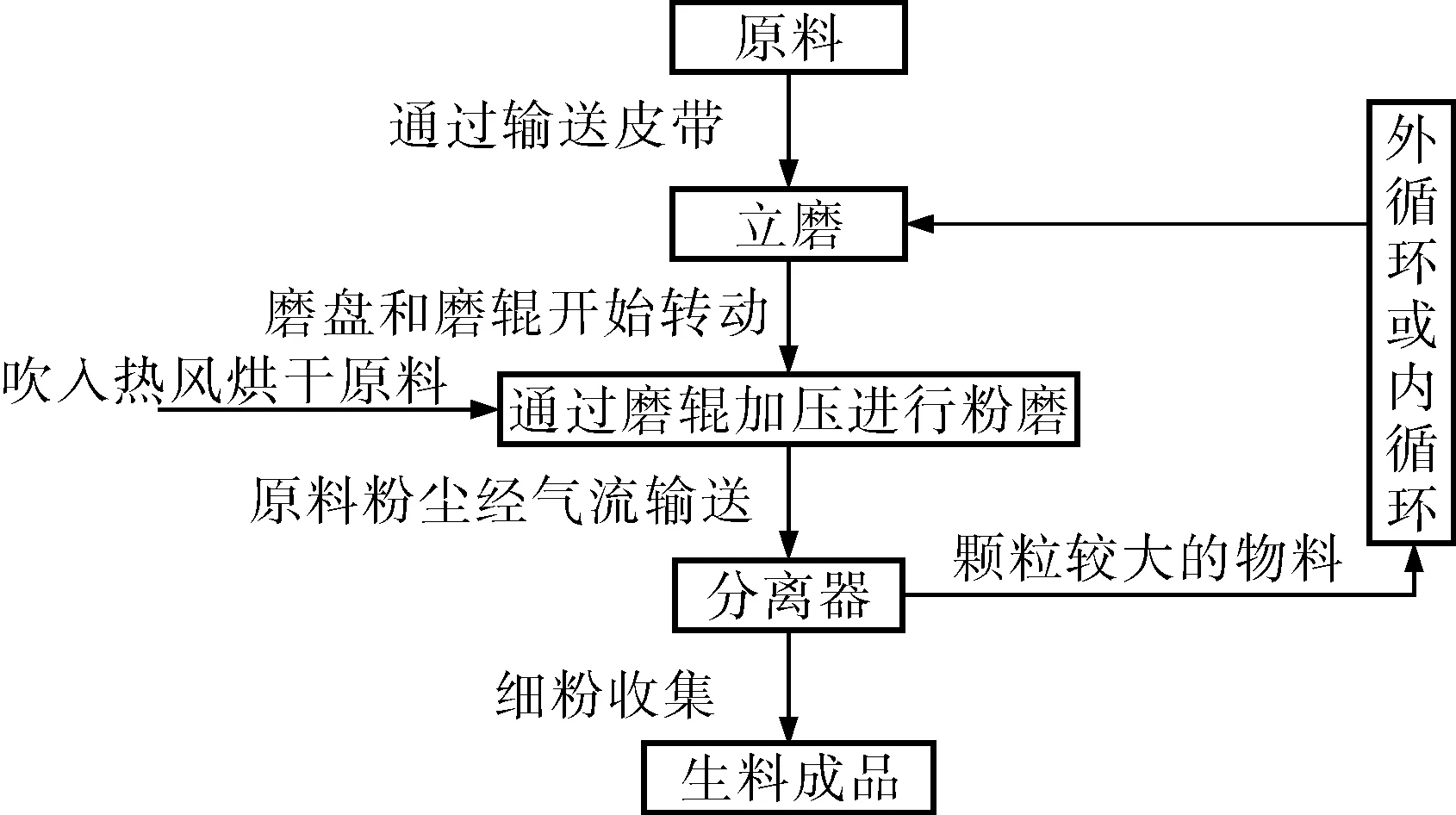

立磨生料粉磨工艺流程如图1所示。原料通过输送皮带进入立磨,通过磨盘的转动和磨辊的加压对原料进行粉磨。同时,来自窑尾的热风对磨内含水物料进行烘干并起到输送粉尘的作用,大颗粒回落到磨盘上进行重新粉磨;小颗粒被气流带入分离器,进行分选。粗粉返回磨盘再粉磨,合格的成品(细粉)随气流带出机外被收集作为产品。在粉磨过程稳定的情况下,磨内压差一般控制在4 500~6 500kPa,出磨生料粒度一般维持在80μm的筛余量不大于25%,一般控制在20%左右。根据磨机的运行过程、操作规则和现场操作员的经验可知,判断粉磨过程好坏与否的两个主要指标是磨内压差(即立磨进出口压差)和生料粒度,影响这两个指标的变量主要有喂料量、入磨风温、分离器转速和循环风阀门开度这4个指标。

图1 立磨生料粉磨工艺流程

2 立磨生料粉磨过程指标预测模型的建立

2.1小波神经网络

小波神经网络(WNN)是基于小波变换的前馈型神经网络[7~9],隐层节点的激励函数为小波基函数,隐层权值和阈值由小波基函数的伸缩因子和平移因子替代。多输入多输出小波神经网络模型的结构如图2所示。

图2 小波神经网络结构

其中,xi(1,2,…,M)是小波神经网络的输入参数,yk(1,2,…,K)是小波神经网络的预测输出,ωij是输入层到隐层的连接权值,ωjk是隐层到输出层的连接权值。隐层神经元的输入和输出分别为:

(1)

(2)

式中aj、bj——伸缩因子和平移因子;

H(j)——第j个神经元的输入;

N——隐层神经元个数;

ψ(j)——第j个神经元的输出;

ψj——小波基函数。

网络的输出为:

(3)

式中K——网络输出个数。

设定网络的目标训练误差为:

(4)

式中dk、yk——期望输出和实际输出;

P——训练样本数。

根据误差函数,可以得到权值的调整量:

(5)

式中η——网络学习速率。

通过增加动量项α来克服训练过程的振荡,避免在调整权值的过程中陷入局部极小,可以加快训练速度,输入层到隐层的权值调整形式如下:

ωij(t+1)=ωij(t)+Δωij(t+1)+α(ωij(t)-ωij(t-1))

(6)

同理可以得到ωjk(t+1)、aj(t+1)和bj(t+1)。

2.2模型仿真结果和分析

笔者采用小波神经网络建立指标预测模型,将喂料量x1、分离器转速x2、循环风阀门开度x3和入磨风温x4作为网络输入,生料细度y1和磨内压差y2作为网络输出。将从山东某水泥厂实地采集到的281组数据分为200组训练数据和81组测试数据,选取网络结构为4-30-2,泛化效果如图3、4所示。

图3 基于WNN的生料细度泛化曲线

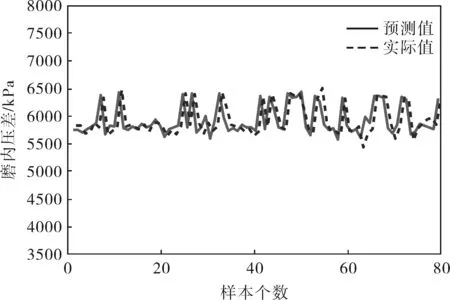

图4 基于WNN的磨内压差泛化曲线

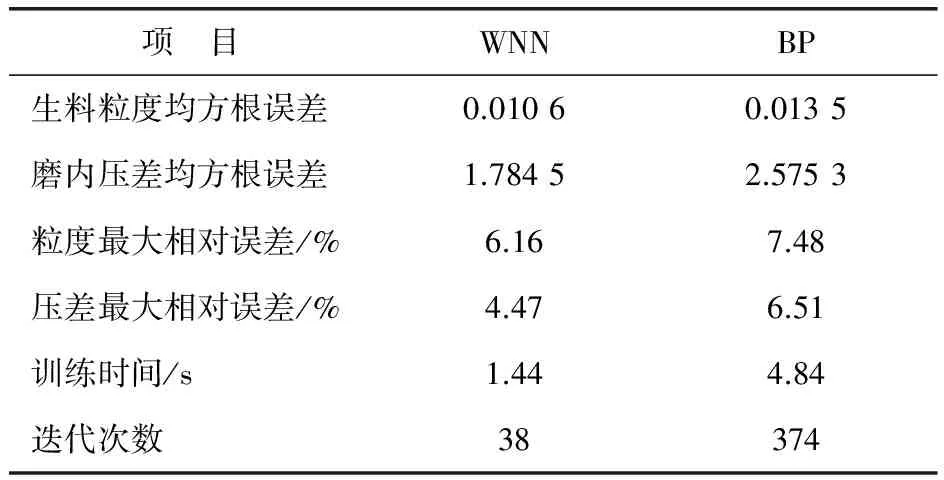

为了验证所建WNN指标预测模型的有效性,利用相同的数据和网络结构,建立了BP模型。两个模型的比较见表1。从两个模型的泛化效果可以看出,基于WNN的指标预测模型比BP模型有更好的泛化精度,误差更小。

表1 WNN与BP的模型比较

3 立磨生料粉磨过程优化设定方法

3.1优化设定方法框架

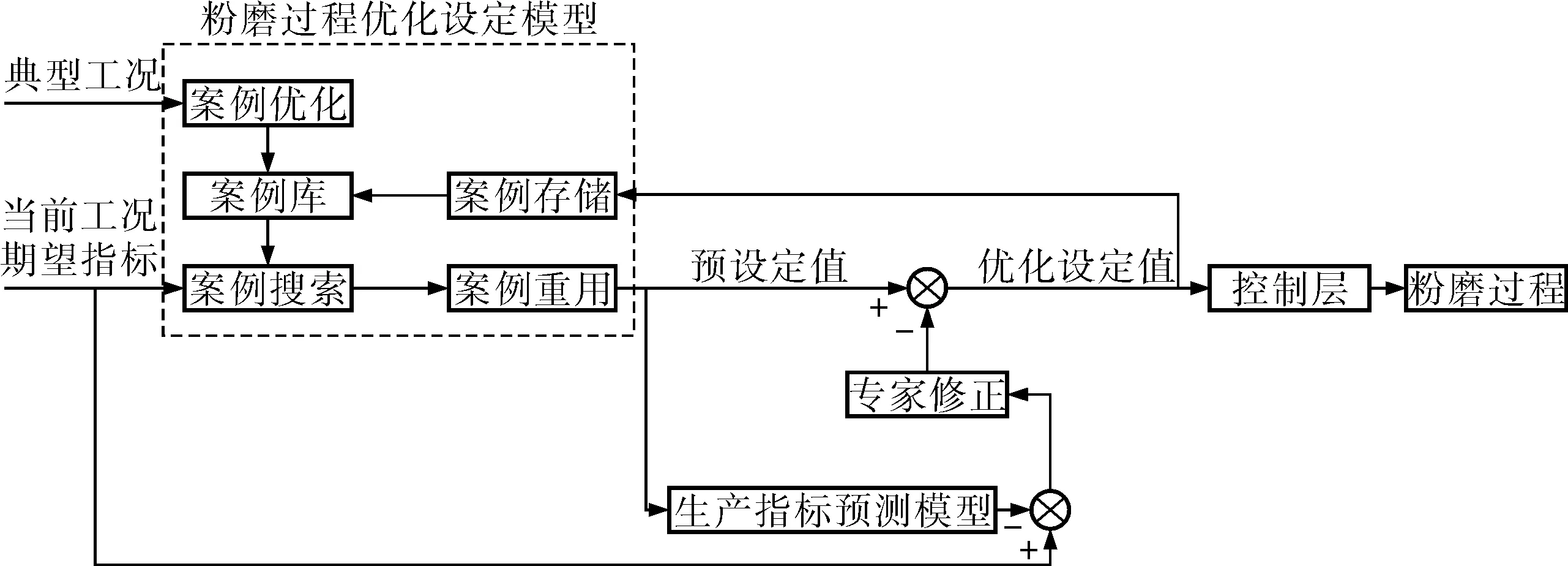

案例推理(Case-Based Reasoning,CBR)是一种基于经验问题的求解方法[10~12],通过修改已经存在的案例解来满足新问题的需要。笔者将案例推理、粒子群优化算法和指标预测模型相结合,提出了针对立磨生料粉磨过程的优化设定方法,如图5所示。

图5 立磨生料粉磨过程优化设定策略

在构建案例库时,笔者依照上述WNN指标预测模型和变量约束条件,采用粒子群优化算法完成对案例的优化,将优化后的案例存入案例库。当出现新的粉磨工况需要对变量进行设定时,通过案例搜索查找匹配案例,并将通过案例修正与重用后得到的案例解送入指标预测模型,如果预测结果满足期望,则不用进行调整,直接应用并存储;如果不满足期望,则需进行专家修正。

3.2案例库的建立与案例优化

根据已建立的指标预测模型,确定生料细度值y1和磨内压差y2的理想指标如下:

y1=20.7,y2≤5700

(7)

其中,生料细度的建议范围为(20.7±2)%,磨内压差一般控制在5 700kPa以下。因此建立优化模型如下:

(8)

(9)

采用粒子群优化算法(PSO)对每一个工况进行求解[13],算法流程如下:

a. 初始化种群,设定最大迭代次数和学习因子;

b. 计算粒子的适应度,根据适应度值确定粒子个体的当前最优和全局最优位置;

c. 对比粒子的当前最优位置和全局最优位置,引导粒子向最优飞行;

d. 更新粒子的位置和速度;

e. 判断是否达到最大迭代次数,如果没有达到则转到步骤c继续优化,否则输出最优解。

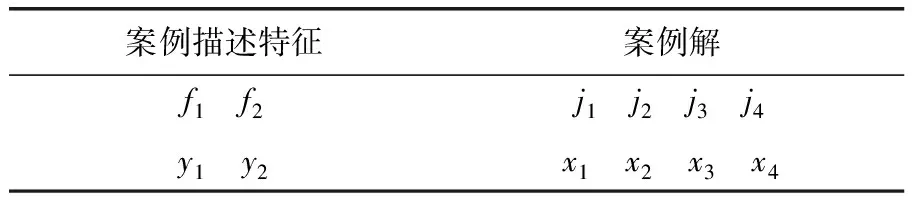

将得到的优化案例解与原始案例描述以如下方式组合成新的案例存储到案例库中:

Ck=(Fk,Jk),k=1,2,…,m

(10)

式中Ck——案例库中案例;

Fk——案例描述;

Jk——案例解;

m——案例数量。

案例结构见表2。

表2 案例结构

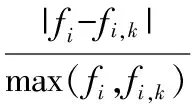

3.3案例搜索

笔者采用最近相邻法进行案例搜索,设当前工况为C,相应的工况描述为F={fi}(i=1,2,3),案例库中Ck的案例描述为Fk={fi,k}(k=1,2,…,m),则工况描述fi和fi,k的相似度为:

(11)

工况C和案例Ck的相似度为:

(12)

(13)

其中,ωi为案例属性的特征权值,根据经验知识确定。案例的相似度阈值simth表示如下:

(14)

将检索出达到案例相似度阈值的所有案例作为备选案例。

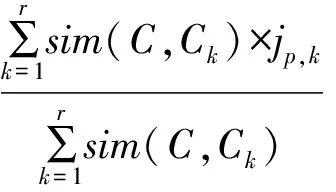

3.4案例重用与修正

一般情况下,搜索出来的案例不能直接应用,需要对其进行案例重用。假设搜索到r个案例{C1,C2,…,Cr},相似度可以表示为sim(C,Ck),相应的案例解为:

Jk=(j1,k,j2,k,j3,k,j4,k),k=1,2,…,r

(15)

将经过案例重用后得到的案例解代入指标预测模型中,若得到的预测值满足期望指标的范围,则无需进行修正,否则将采用专家规则进行修正。现阶段是凭借人工经验进行矫正,直到满足条件为止,然后将修正后的案例解作为当前工况的操作设定值,赋予下层控制器进行跟踪。

3.5仿真分析

利用上述立磨生料粉磨过程优化设定方法,对各工况下的关键变量的设定值进行寻优。图6、7分别给出了在工况不断变化时,通过人工设定和利用优化设定方法给出的设定值,使生料细度和磨内压差这两个指标变化的情况。

从图6中可以看出,人工设定的变量值使得生料细度指标波动较大,很难稳定在期望指标附近;而采用笔者的优化设定方法后,生料粉磨指标围绕期望值小幅波动,满足工艺的相关要求。从图7中可以看出,通过应用优化设定方法,磨内压差相比人工设定减小,这样有利于保持磨内的循环稳定,降低磨机负荷。

图6 优化前后生料细度的变化曲线

图7 优化前后磨内压差的变化曲线

4 结束语

针对立磨生料粉磨过程缺乏精确数学模型、工艺机理复杂、影响因素众多、具有强非线性及强耦合等复杂特性,以及在实际生产过程中存在人工设定参数的随意性等问题,笔者利用小波神经网络,建立了立磨生料粉磨过程指标预测模型;然后将案例推理技术、粒子群优化算法和WNN指标预测模型三者相结合,建立粉磨过程的优化设定模型,实现对于不断变化的工况给予关键变量最优设定值的功能,避免了人工设定的主观性和随意性,仿真结果表明了该方法的有效性。笔者的建模和智能优化设定方法对类似的复杂工业过程生产优化有一定的参考意义。

[1] 肖争鸣.水泥工艺技术[M].北京:化学工业出版社,2006.

[2] 孙常宝.立式辊磨机原料磨系统工艺的控制[J].散装水泥,2007,(2):57~59.

[3] 宁艳艳,苑明哲,王卓.水泥生料立磨压差的广义预测PID控制[J].信息与控制,2012,41(3):378~390.

[4] Cao H B, Yu Y, Ge Y J.A Research of Multi-axis Force Sensor Static Decoupling Method Based on Neural Network[C].Proc of the IEEE International Conference on Automation and Logistics.Shenyang:IEEE,2009: 875~879.

[5] 颜文俊,秦伟.水泥立磨流程的建模和控制优化[J].控制工程,2012,19(6):929~934.

[6] Qin W, Yan W, Xu J. Application of Fault Diagnosis Expert System in Grinding Process[C]. 2010 IEEE International Conference on Automation and Logistics (ICAL).HongKong and Macau:IEEE,2010:290~295.

[7] Oussar Y,Rivals I,Personnaz L,et al.Training Wavelet Networks for Nonlinear Dynamic Input-output Modeling[J]. Neurocomputing,1998,20(1-3):173~188.

[8] Wang J G,Wan L,Jiang C M,et al.Wavelet Neural Network Applied to Fault Diagnosis of Underwater Vehicle[C].2011 30th Chinese Control Conference (CCC).Yantai:IEEE,2011:4301~4306.

[9] 李伟,吴超群,王艳茹,等.基于小波神经网络的FRP复合材料损伤声发射信号识别[J].化工机械,2011,38(3):294~297.

[10] 耿增显,柴天佑.基于案例推理的浮选过程智能优化设定[J].东北大学学报(自然科学版),2008,29(6):761~764.

[11] 柴天佑,丁进良,王宏,等.复杂工业过程运行的混合智能优化控制方法[J].自动化学报,2008,34(5):505~515.

[12] 谭明皓,柴天佑.基于案例推理的层流冷却过程建模[J].控制理论与应用,2005,22(2):248~253.

[13] 孙俊,方伟,吴小俊,等.量子行为粒子群优化:原理及其应用[M].北京:清华大学出版社,2011.

ModelingandOptimalSettingofVerticalMillRawGrindingProcess

LIN Xiao-feng, QIAN Zhe, LIANG Jin-bo

(CollegeofElectricalEngineering,GuangxiUniversity,Nanning530004,China)

Considering the incapability of online detecting raw meal’s fineness in the grinding process and accurately setting key variables incurred by ever-changing grinding process, and making use of wavelet neural network, a prediction model for production index of vertical mill raw meal grinding process was established and compared with the BP neural network model to verify the validity of this novel model. Having this case-based reasoning techniques combined with both particle swarm optimization and index prediction model to realize optimization setting of the key variables in the grinding process. The simulation results prove validity of this proposed optimal setting method for the vertical mill raw meal grinding process.

modelling, optimal setting, vertical mill, raw grinding, cement, wavelet neural network, case-based reasoning

TH865

A

1000-3932(2016)02-0154-05

2015-04-15(修改稿)基金项目:国家自然科学基金重点项目(61034002);国家自然科学基金资助项目(61364007)