复合材料层合板开孔压缩性能

2016-11-22丁聪

◎丁聪

复合材料层合板开孔压缩性能

◎丁聪

运用试验和有限元软件ABAQUS对比分析了压缩载荷作用下的复合材料开孔层合板在不同尺寸和圆角时的性能。讨论了不同开孔尺寸和圆角半径对层合板压缩性能的影响。研究表明,开孔层合板压缩破坏载荷随开口尺寸的减小而缓慢增大,圆角半径对破坏载荷的影响并不明显。

增强碳纤维复合材料具有高模量、高强度、比重小、耐腐蚀的特点,越来越多的应用于飞机主承力结构。结构通常需要开孔,导致切断了复合材料纤维,破坏了应力和应变的连续性,产生应力集中。特别是在压缩载荷作用下,结构的压缩强度会大大降低,因此需要在开孔设计中考虑应力集中的影响。

国内外对此开展了很多研究, O'Neill G S分析了非对称补强方式对层合板强度的影响,发现补强后板的强度可提高 5%~12%。罗小东等对开孔补强中不同开孔孔径进行了实验研究和数值分析,发现存在一个对补强效率最高的补强孔径。上述研究分别从补强形式、补强孔径等方面对强度的影响做了很多分析,但对于开孔复合材料板开孔尺寸以及开孔圆角的影响开孔孔径之间的关系没有做深入的研究。本文将开展压缩载荷作用下的复合材料开孔压缩承载能力研究,并对不同开孔尺寸和不同开孔圆角时的压缩载荷进行比较。

试验介绍

试验件及试验方法。设计了长600mm,宽200mm复合材料层合板试验件,腹板中心有不同圆角半径的方形开孔。材料为CYCOM977-2/12K HTS单向带,共27件。试验件典型尺寸见图1。

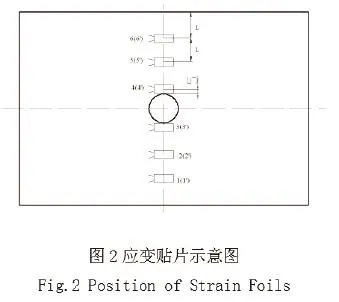

每件试验件共贴12个片,正面沿开口中心对称线布6个应变片,其中两个紧贴着开口布置,反面与正面对称。试验件贴片如图2所示。

试验方法根据 ASTM D6484/D6484M-09[5]标准制定,试验件是通过夹紧试验件端部加压缩载荷。夹具将试验件两端夹持好,并用螺栓拧紧。为使试验件在压缩时铅垂方向上不易弯折,夹具上对称布置了四根导轨,从而试验件在压缩时只承受纯的压缩载荷而没有偏心弯矩。

采用WDW-200E静力试验机进行位移加载,加载速度为2mm/ min。

试验结果。共有9组试验件,其中每组试验件3件,除两组外,7组试验件破坏模式均符合ASTM标准要求,数据有效。

试验件的破坏载荷,试验载荷统计结果见表1。

得到中心开孔为50mm×50mm,圆角为R25的试验件载荷应变曲线。

有限元分析

使用有限元软件 ABAQUS 对开孔结构进行数值模拟,进行线性分析,得到平均应变估算破坏载荷,有限元模型。得到应力集中系数和压缩试验预估破坏载荷。

由于试件厚度方向尺寸较小,在受到压缩载荷情况下极容易发生失稳,故进行了失稳分析。给出开孔尺寸为30mm×30mm,圆角半径为10mm的试验件的屈曲模态,其对应的失稳载荷为27.92KN。得到其它试验件的失稳载荷。

通过试验结果和有限元计算可以看出,开孔层合板压缩破坏载荷随开口尺寸的减小而缓慢增大,圆角半径对破坏载荷的影响并不明显。

(作者单位:上海飞机设计研究院)