玛萨拉蒂总裁V8发动机结构原理(一)

2016-11-22王钟原

王钟原

玛萨拉蒂总裁V8发动机结构原理(一)

王钟原

一、前言

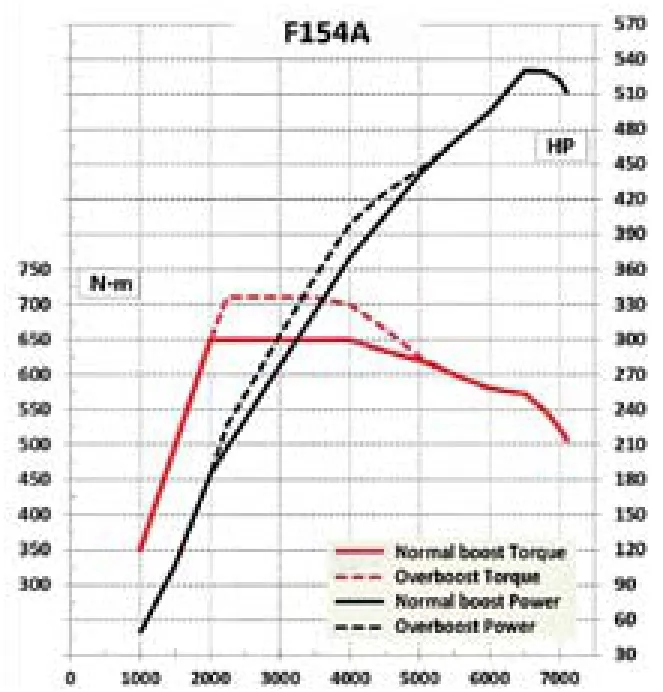

全新Quattroporte因其全新F154A V8 发动机而出类拔萃,为取代F136发动机系列的全新家族中的一份子,F154A采用全新技术,完全由玛莎拉蒂自主设计并由法拉利制造而成。全新双涡轮增压V8布局及直接燃油喷射是玛莎拉蒂汽车采用的最先进技术,如图1所示。全新Quattroporte的3.8L 530HP发动机版本所采用的V8布局是对玛莎拉蒂传统的完美诠释,同时发动机从2000~4000r/min的输出扭矩为650N·m;由于采用低惯量平行双涡轮增压技术,发动机能够传递惊人的710N·m超增压扭矩。

由于符合了以下特性,因而可获得出色的驾驶乐趣:

◆高效流体动力学性能和燃烧性能

◆低惯量平行双涡管涡轮增压

◆高压(20000kPa)燃油直喷

◆各汽缸盖带双VVT

允许使用“换气策略”(主要指通过较高的气门重叠角在发动机内换气,产生二次燃烧和发动机较低转速WOT下良性的涡轮增压启动效果)。此策略经过优化(控制重叠角和其他参数),以在任何行驶条件下获得最佳的发动机响应性,无论是不稳定工况还是稳定工况。该款全新发动机具有令人印象深刻的扭矩曲线,1500r/min以下转速时即可达到最大扭矩的95%以上。

(一)发动机视图

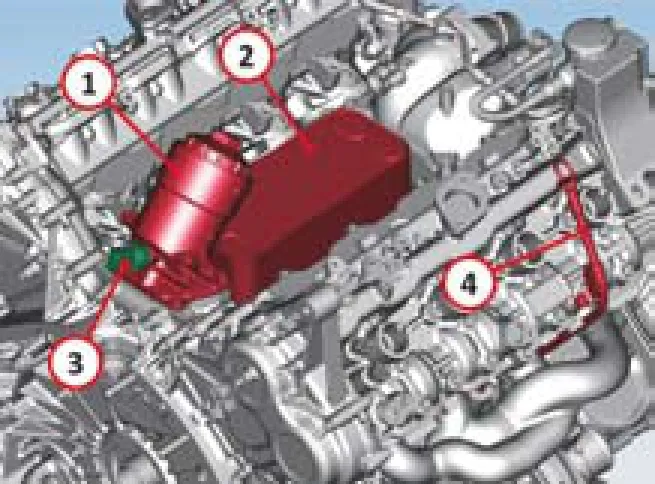

发动机视图,如图2、图3所示。

(二)主要技术特点

◆全新一代轻合金90°V8

◆小型化与涡轮增压技术的融合造就了紧凑型刚性发动机结构,从而拥有出色的NVH 性能

◆飞轮侧正时配气的独特布置可降低曲轴承受的由于驱动气门机构而产生的扭转载荷

图2 发动机视图1

图3 发动机视图2

◆铝质汽缸盖带每汽缸4气门和较强滚流道,4个连续凸轮正时VVT,用于减小机械摩擦的滚柱指轮随动件和液压间隙调节器

◆1020℃适应性双涡流涡轮增压歧管,带低惯量真空驱动和电控废气旁通阀和放泄阀

◆低压降进气和排气系统及高效中冷器

◆采用旁通阀的可调式排气系统可实现独特的排气噪声

◆高燃烧效率:带多孔喷油器的20000kPa直喷系统可提供更完全的燃烧和更容易的启动性能。该套系统与4个凸轮变化器一起确保了更低的排放和显著改善的燃油经济性

◆带可变排量的电控机油泵及使用低黏度机油可降低损耗并提高燃油效率

◆交流发电机由发动机控制单元智能控制

◆发动机标定符合舒适型/运动驾驶性能选装系统

◆符合美国超低排放车辆(SULEV)法规

◆预备未来采用启停系统

◆预备未来采用停缸技术

(三)双涡轮增压器历史

双涡轮增压发动机,玛莎拉蒂引入的革新技术!现在,玛莎拉蒂再次在其发动机上采用双涡轮增压技术,这是一个值得铭记的历史时刻,玛莎拉蒂首次真正地在其量产发动机上引入双涡轮增压技术。这可追溯至30多年前,涡轮增压作为一个技术革新出现在一级方程式赛车(Formula 1)上仅仅4年之后。Biturbo车型,因其独特的发动机结构而命名,于1981年12月14日上市。首款Biturbo 发动机为2L排量,90°轻合金V6布置,每汽缸3气门设计。即便其设计类似于Merak 的C114型发动机,双涡轮增压发动机(型号AM 452.09)为全新技术, 它也是Alejandro de Tomaso自主开发的首款发动机。其引进技术使得这款发动机能够在轿车(例如Biturbo)上输送非凡性能,因为对于其所在价格区间, 它们是史无前例的崭新技术。首先,这款发动机采用Weber 42DCNVH化油器,涡轮增压器由日本公司IHI(石川岛幡摸磨重工业有限公司)供应。由于高度的复杂性,这款发动机早期版本承受着可靠性不良的较坏声誉。然而,在其20年的跨度中,Biturbo 发动机历经大量改进和技术革新。容量增大至2.5L,后来又增大至2.8L,以适用于出口市场,采用水冷式涡轮增压器和中间冷却器,Weber-Marelli燃油喷射取代化油器,采用每缸4气门的全新汽缸盖设计。甚至还开发有一个每缸6气门的试验用发动机6.36,但是它依然是样机,从来没有到达量产阶段。输出功率从1981年最早期化油器式Biturbor 132kW(180马力)直线上升至90年代中期Ghibli Cup车型的高达243kW(330马力)。在那些年中,Biturbo发动机始终保持最强劲动力2L量产发动机的纪录。2001年,当Quattroporte IV 车型停止生产时,玛莎拉蒂V6 Biturbo 发动机的辉煌历史走到了尽头。

二、技术参数

(一)技术参数如表1所示。

(二)性能曲线

性能曲线如图4所示。

图4 发动机特性曲线

三、机械部件

(一)曲轴箱

曲轴箱由上下两个壳体构成,由硬化回火铝合金采用铸造工艺制成。包含5个主支承轴颈。汽缸衬套为湿式,由带电镀镍硅碳化物涂层的钢制成,如图5所示。水泵位于发动机前部、汽缸1和8的V形之间,而凸轮轴正时链系统集成在飞轮侧。下部壳体带有4个簧片阀,原来安装在MC Stradale 发动机上,模拟“干式油底壳”润滑系统和机油泵总成。一个隔板式铝质油底壳在底部密闭曲轴箱。位于曲轴箱下部的4个多片式簧片阀的开发是消除活塞工作冲程中其下部区域内出现压力波动的重要步骤,压力波动会产生不利影响并可能减缓曲轴的旋转运动。由于每对汽缸共用一个共用大头轴颈,每个片阀将两个汽缸与其他曲轴箱容积隔开,所以当两个活塞的其中一个在缸径中向下移动,另一个活塞在相反汽缸组中以相同的速度向上移动,基本上在两个活塞下面形成中性的压力变化。但是,簧片阀必须打开,以使输送至主轴颈和大头轴颈的机油流回至主油底壳中。这通过由于油底壳吸气而形成的微小负压和曲轴臂旋转时产生的“空隙”来控制。F154A发动机中使用的4个簧片阀的其中一个,如图6所示。

图5 缸体

图6 簧片阀

图7 汽缸布置顺序

(二)汽缸编号

发动机的8个汽缸按照如下方式布置:

◆汽缸组1(汽缸1-2-3-4),右侧,从前至后,如图7所示

◆汽缸组2(汽缸5-6-7-8),左侧,从后至前

(三)旋转部件

曲柄机构零部件设计时特别注重旋转时摩擦力的总减小量,如图8、图9所示。高阻力氮化钢曲轴坐落在5个无铅主轴颈上。钢制连杆通过曲轴轴颈上的成对大头连接位于汽缸衬套中央轴线上,同样安装有无铅护罩。石墨覆层铝合金活塞为铸造而成,带有专门设计的凹陷“鹭型”冠,促进燃烧室内的翻滚。通过汽缸上的喷嘴将机油喷射至活塞裙部和冠部,从下面对其冷却。

图8 曲轴

图9 连杆和活塞

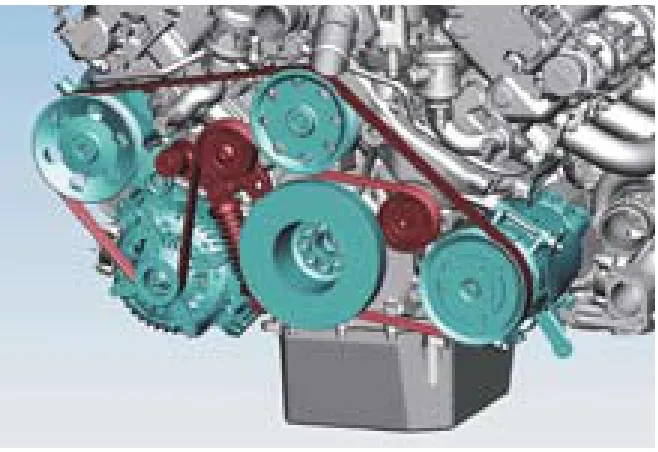

1.前端附件传动皮带

在发动机前端,多V形皮带将曲轴运动传输到空调压缩机、水泵、动力转向泵和交流发电机,皮带由弹簧加载机械装置进行张紧。安装在该系统中心的扭转减震器通过一圈8颗螺栓固定到曲轴上,如图10所示。

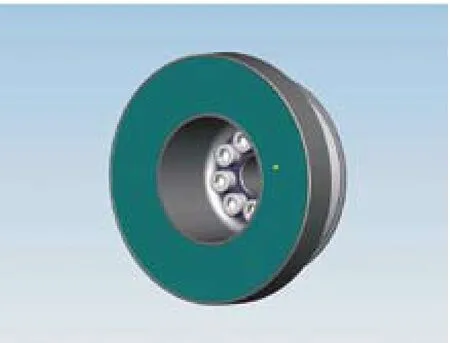

2.减震器

减震器通过螺栓安装在曲轴前端,如图11所示。减震器还起着前端附件传动皮带轮的作用。Metaldyne减震器是采用钨轴凝胶成型结构,其作用是在发动机运行过程缓冲曲柄装置产生的震动。钨是元素周期表中的一种元素,质量极高,大约是铅的1.7倍。其惯性可以吸收曲轴能量, 并将能量返回到曲轴上。通过这种方式实现曲轴角速度的平稳化。

图10 皮带传输

图11 减震器

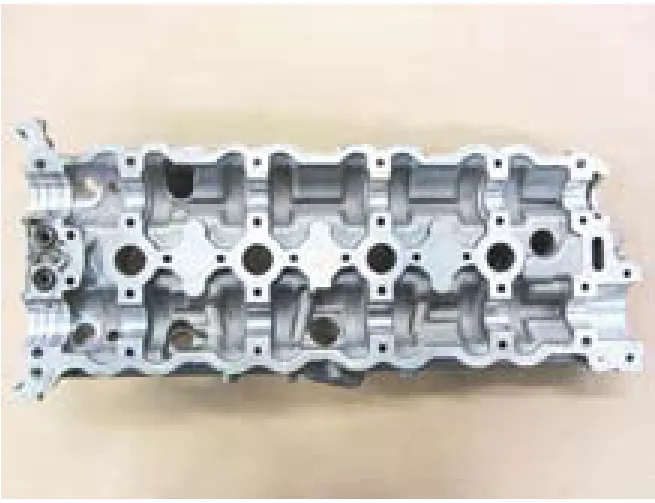

四、汽缸盖

硬化和回火铸造铝质汽缸盖。每汽缸四气门,带高效进气道,设计用于在燃烧室内产生涡流。二次空气系统气道,辅助发动机满足污染标准,直接集成在铸件中。缸盖顶部的凸轮轴盖是一个将凸轮轴固定在各缸组上其支承轴颈内的结构件。凸轮轴为复杂的中空件,通过“滚柱指轮”杠杆原理作用在液压挺杆上,以便通过滚动接触表面减小能量分散。这有助于减小总内摩擦以及降低噪声。缸盖系统的内部冷却回路确保均匀的热耗散,即便在安装火花塞的燃烧室区域内。汽缸盖和燃烧室,如图12所示。带液压间隙调整装置的滚柱指轮随动器有助于减小发动机的内摩擦,如图13所示。气门盖可从下面看到:它不仅与凸轮轴盖集成在一起,还包含两个发动机正时传感器、高压燃油泵和用于两个正时变化器的电磁阀及相关油道,如图14所示。

图12 汽缸盖和燃烧室

图13 随动器

图14 气门盖

五、正时配气

F154发动机正时系统位于飞轮侧。这可使曲轴转矩显著降低并因此提高正时系统的精度。由于在任意点的发动机输出驱动力矩接近车辆输入驱动力矩,曲轴扭转不可能与控制系统发生冲突。此外,发动机内部产生的震动在前部两个汽缸(1-8)之间的测量值大于在后部两个汽缸(4-5)处的测量值。配气系统内产生的震动降低确保驱动链和张紧器的平稳操作。带有两个单片节链,每个缸组一个,由液压张紧器和导轮拉紧。凸轮轴链轮为可变气门正时系统的组成部分,正时系统包括4个低压变化器:

◆两个液压控制的机械变化器,具有60°范围,用于进气系统

◆两个液压控制的机械变化器,具有50°范围,用于排气系统

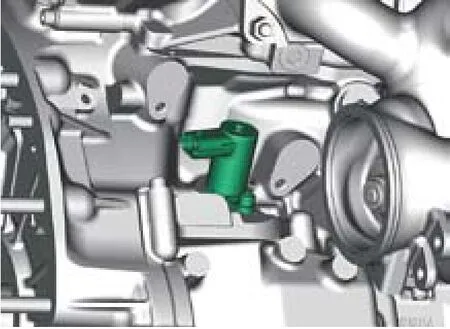

可变气门正时系统确保理想的汽缸加注循环,可在较低转速下实现更大的扭矩分配,以及降低排放指数并改善燃油消耗量。它由来自发动机控制单元的脉宽调制(PWM)信号通过相关电磁阀和机油回路启用。液压控制压力与机油泵产生的发动机机油压力相同。所有凸轮轴都带有正时变速器,由INA通过外部安装的辅助弹簧进行液压操纵,有助于凸轮轴向前运动,如图15所示。

图15 正时变速器

图16 机油滤清器位置

图17 机油泵

图18 油气分离器

表2 润滑系统说明

六、润滑系统

为了使发动机机械吸收的功率最小化,F154发动机装备新一代机油泵,具有可变排量和压力。所有油道均集成在曲轴箱、缸盖和后壳体铸造结构内。曲轴箱内的机油喷嘴确保活塞温度在一定条件下降低,而筒式机油过滤器位于曲轴箱顶部、汽缸盖之间。机油泵位于曲轴箱底部,它由安装在链轮通过驱动链驱动。增压机油量可通过泵总成内的移动元件进行改变。此部件的内部重新定位会改变机油泵输出排量。

1.电控机油泵

机油泵的特点是压力分为两端,由电磁阀通过发动机控制单元发送的脉宽信号控制。发动机转速较低和发动机负载较小时,系统产生较小的机油压力(约300kPa),这个压力足以润滑发动机的运动零件,同时还减小了系统转动油泵生成压力所需要的能量。这意味着,在压力需求较低的情况下,飞溅润滑喷嘴关闭。转速较高时,油泵调节排量,生成最大流量比,压力也会达到600kPa。这个压力可以克服喷嘴上的单向阀内部的弹簧张力,将单向阀冲开, 启动喷嘴的飞溅润滑作用,通过改善运行条件增大了润滑和冷却效果。机油滤清器壳体如图16所示。润滑系统规格如表2所示。电控机油泵的电磁阀安装在曲轴箱右侧,如图17所示。

2.窜气系统

油气分离器安装在右侧缸盖顶部,一个平衡管连接两个汽缸组,如图18所示。

(待续)