钢结构焊接的Ansys数值模拟

2016-11-21李照广张全贞吕建

李照广, 张全贞, 吕建

(1.北京城市学院, 北京100083;2.中科建建筑设计研究所, 北京100080;3中国新兴建筑开发总公司, 北京100039)

钢结构焊接的Ansys数值模拟

李照广1, 张全贞2, 吕建3

(1.北京城市学院, 北京100083;2.中科建建筑设计研究所, 北京100080;3中国新兴建筑开发总公司, 北京100039)

钢结构主要的连接方法为焊接连接。准确的焊接模拟对节点承载力、焊接变形等分析具有重要的意义。利用Ansys软件可以实现焊接的数值模拟。把焊接模拟的温度场、焊接温度动态变化过程等数值模拟结果与前人试验结果进行对比,结果表明,采用Ansys软件进行三维实体建模、并结合生死单元技术模拟焊接过程,求解温度场与应力应变场,其结果与实际焊接情况具有高度的一致性,温度场与雷卡林试验温度场吻合较好;焊缝附近各点的温度变化与横截面上的残余应力结果,与实际焊接情况相符。此结论为Ansys软件进行工程结构的焊接模拟的可靠性分析提供了实用的参考价值。

钢结构;Ansys数值模拟 ;焊接温度场;残余应力

引言

众所周知,钢结构的主要连接方法为焊接连接、螺栓连接和铆钉连接,其中焊接连接是最为常见的、应用最多的连接方法之一[1]。在众多的焊接方法当中,电弧焊由于设备轻便、搬运灵活、适合于钢结构的施工作业等特点,成为主要的焊接方法。电弧焊就是在钢构件连接处,借助电弧放电所产生的高温,将置于焊缝部位的焊条或焊丝金属熔化,同时将工件的表面熔化,形成焊接熔池,将两块分离的金属熔合在一起,从而获得牢固接头的焊接方法。

焊接过程中,熔池内形成高温液态金属,熔池外部热影响区和母材区域固体传热,导致焊接前后温度的剧烈变化,从而在焊接结构内部产生残余应力和残余应变,外部产生残余变形[2]。在某种程度上,残余应力会影响到结构的承载能力,残余变形会导致钢结构施工安装困难,残余应变在使用过程中的释放会影响到结构后期的正常使用。所以研究钢结构焊接过程具有很大的实际意义。

计算机技术的飞速发展推动了数值模拟在结构焊接中的应用[3]。焊接数值分析软件也日趋增多,其中Ansys由于功能强大、计算结果可靠、操作简便等特点,成为目前土木工程领域常用的有限元软件之一。应用该软件进行焊接过程模拟,进行焊接残余应力、应变分析,也越来越引起人们的关注。

1 焊接模拟过程

1.1 焊接结构的耦合场分析

基于热弹塑性理论,采用有限元方法进行数值模拟,首要是考虑耦合问题[4]。自然界存在四种场,即位移(应力应变)场、电磁场、温度场和流场。所有物理问题都是多场耦合的,有时为了简化分析,抓住主要矛盾,只进行单场现象分析。对于钢结构的焊接问题,由于涉及到温度场和应力应变场相互作用,故应进行热-结构的耦合分析。

考虑温度场和应力应变场的交叉作用和相互影响的热-结构耦合分析,按照耦合方式的不同,可以分为直接耦合和顺序耦合。

直接耦合是温度场和应力应变场同时进行分析,此法适用于耦合场之间具有高度非线性的相互作用的情形。由于同时进行两个物理场的计算,计算消耗的时间非常多。

顺序耦合也称为间接法,是两个或多个物理场按一定顺序排列对计算模型进行分析求解,即第一个物理场分析的结果作为载荷施加到第二个物理场分析[5]。对于焊接模拟,温度场与应力场的顺序耦合过程如下:先进行热应力分析求得结构的温度场,保存在rth.文件中;将模型中的单元转变为对应的结构分析单元,并将上一步求得的热分析结果当作体载荷施加到节点上,由此求解结构的应力应变分布。由于顺序耦合中各物理场分析是相互独立的,应用方式更有效和灵活,文中采用了顺序耦合方法。

1.2 单元选择

对工程构件的数值模拟,一般需要进行三维数值分析。有限元分析中,常用的三维单元为:热分析实体单元solid70和单元solid90,应力场分析结构单元solid185单元和solid186。

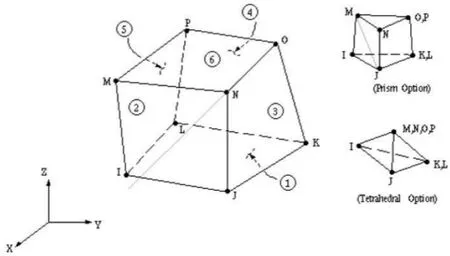

solid70单元属于六面体、8个节点的三维实体单元,静态或瞬态的热分析都适用,如图1 所示。该单元的特点是由各向同性材料属性定义。在进行焊接应力变形等结构分析时,此单元能够转化为等效的结构单元-solid185。

图1 八节点solid70单元

solid185单元用于构造三维固体结构。单元通过8个节点来定义,每个节点有3个分别沿着x、y、z方向平移的自由度。单元具有超弹性、大变形和大应变的特点。

solid90单元是属于六面体、20节点三维实体单元,是solid70单元的高阶形式,适用于三维稳态或瞬态热分析。其主要特点是有适当的温度协调形状,对于模拟曲线边界比较适用,所以也可以产生棱柱形状的单元、四面体形的单元和金字塔型的单元,如图2 所示。在进行焊接应力变形等结构分析时,此单元能够转化为等效的结构单元-solid186。

图2 20节点solid90单元

solid186是一个高阶三维20节点固体结构单元,solid186具有二次位移模式,可以更好地模拟不规则的网格。单元通过20个节点来定义,每个节点有3个分别沿着x、y、z方向平移的自由度。solid186可以具有任意的空间各向异性,单元支持塑性、超弹性、蠕变、应力钢化、大变形和大应变能力。由此可见,温度场单元solid90和其对应的结构单元solid186适用于分析边界曲线较多、较复杂的模型。

1.3 焊接模拟的参数确定

焊接模拟的准确性与材料的热物理性能参数的选择有很大的关系。焊接过程中,材料热物理性能参数随温度呈现高度非线性变化,尤其在熔池附近,材料的导热系数、弹性模量等物理性能指标发生很大的变化,这些参数的确定会直接影响数值模拟的求解结果。另外,正确的热源模型也关系到模拟结果的准确性[6]。

1.3.1 边界条件的处理

焊接结构的边界与周围环境因存在温度差而发生热交换,主要以对流和辐射两种方式为主。在焊缝及其附近的高温区域,焊接时的热能损失主要通过辐射;在远离热源的低温区域则主要通过对流。由于辐射方程是高度非线性的,与对流方程形式也不相同,所以为了能够同时反映两个方面的影响,采用总的换热系数来处理对流和辐射边界条件。其表达形式为[7]:

(1)

其中T为散热体的温度,单位:℃。

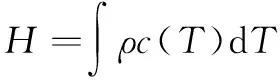

1.3.2 热焓的确定

在焊接温度场的计算中,焊件在发生温度变化的同时,位于焊缝区域的金属还要发生固、液相的转变,产生相变潜热,即在熔化过程中吸收热量,在凝固过程中释放热量。焊接温度场分析时须考虑固液相变潜热问题,否则计算结果会有很大偏差。相变问题是非线性的瞬态热分析问题,在Ansys温度场分析中,通过定义材料的焓随温度变化来考虑这一问题,其表达形式为:

(2)

其中,ρ为密度;c(T)为比热函数。

在 Ansys的参数设置中,输入材料在相变前后随温度变化的密度和比热,Ansys利用自带的有限元算法计算随温度变化的热焓值。

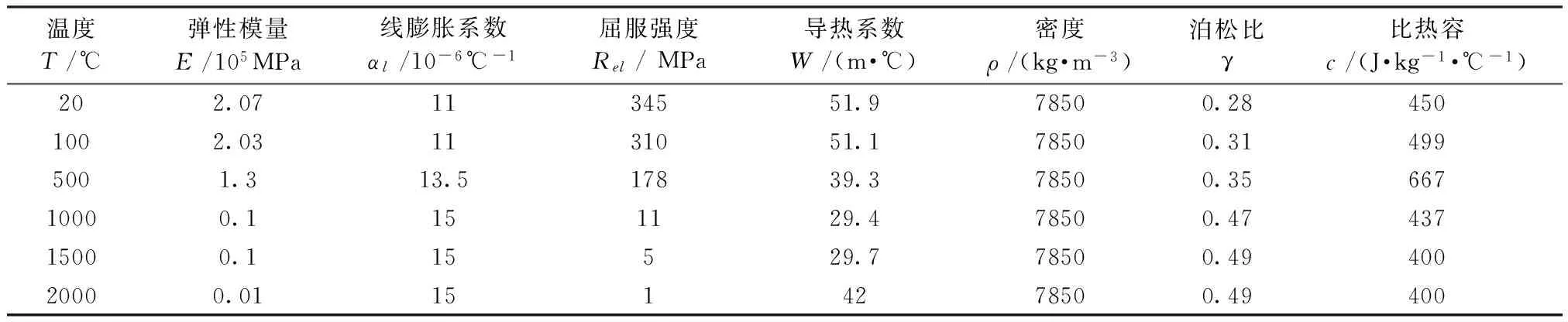

1.3.3 常见热物理性能参数

在分析焊接温度场和应力应变场过程中,材料的热物理性能随温度呈非线性变化,对于工程中常用的Q345钢,其主要的参数见表1[8]。表1中给出的是几个关键点的数值,其余温度对应的取值可通过线性插值获得。

表1 Q345钢材性能参数

1.4 焊接热源的选择

热源模型的建立与焊接温度场的模拟是焊接数值模拟的重要部分。目前在工程领域中常用的热源有高斯热源模型、双椭球热源模型和生死单元热源模型。

高斯分布热源模型假设熔融区域呈现正态分布,适用于焊缝熔宽较大、熔深较小的情况,熔池呈浅碟型。若电弧熔得较浅可以采用该模型。

双椭球形热源属于体热源模型,热源中心前面的功率密度梯度较大,而热源中心后面的功率密度梯度较小,此种方式考虑了热源持续移动的影响。

Ansys采用有限单元法,利用生死单元技术来模拟焊接过程。有限单元法的基本思想是将连续的求解区域离散为一组有限个、且按一定方式相互联结在一起的单元的组合体。求解出单元的各个节点的未知量,进一步计算出各个单元内场函数的近似值,从而得到整个求解域上的近似解。使一个连续的无限自由度问题变成离散的有限自由度问题[9]。焊接过程可以理解为是一个热源不断移动、焊缝逐步填充的过程。单元生死技术就是在有限单元法基础上,根据需要将焊缝模型中相应的单元杀死或者激活,以模拟焊缝填充的过程。死单元就是把单元载荷、质量、阻尼、比热和其他类似效果设为0值,且死单元的质量和能量不包括在模型求解结果中。同理,当一个单元被重新激活时,其刚度、质量、单元载荷等将恢复其原始的数值。在焊接温度场计算时,先建立整个焊缝并生成单元,之后杀死所有焊缝单元,在求解过程中,按照热源移动的速度逐步激活相应的单元,从而实现了焊接过程的数值模拟。

热源模型作为焊接温度场的加载方式,其选取需要根据不同问题的具体情况而定。高斯热源和双椭球形热源,热源模型体积较小,在焊缝处需要划分细密的网格并采用较小的时间步,导致计算工作量巨大。生死单元法构建简单、加载方便、模拟效果较好,且计算效率较高,适合于在体型较大、且连接处复杂的土木工程领域中应用。

2 数值模拟的可行性

2.1 温度场分析

温度场是利用等温线或等温面来描述某一时刻结构中各点温度分布的情况。焊接加热过程是时变的、非稳态的、非线性的,因而形成了复杂的瞬态温度场,温度场通过热应变和相变应变决定了残余应力和变形的大小,所以温度场的准确与否,决定了钢结构焊接模拟的可靠性。获得准确的焊接温度场始终是焊接分析中的最基本课题之一[10]。

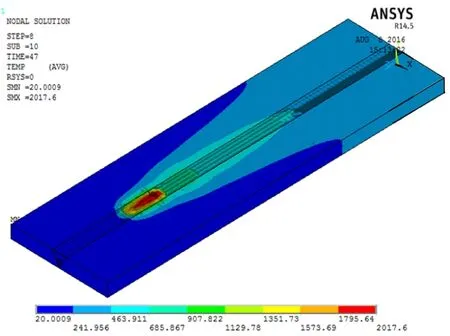

在焊接温度场的分布研究方面,雷卡林进行了两块钢板对接焊接试验[11],钢板规格为220 mm×40 mm×10 mm。焊接速度为5 mm/s,热量施加为4184 J/s(约为1000 cal/s),焊接过程中温度场的结果如图3 所示。

图3 雷卡林试验焊接温度场

同样,利用Ansys有限元方法对钢板进行三维焊接模拟,假设钢材为Q345钢,采用沿着长度方向v型坡口对接施焊,取与雷卡林试验相同的焊接参数。温度场结果如图4所示,可以看出在整个钢板区域,包括熔池附近区域,温度场的模拟结果与雷卡林实验结果都具有较好的一致性。尤其是对钢板应力变形影响比较大的焊缝附近区域,如200 ℃和400 ℃热影响区的大小,模拟结果范围与实验结果范围大致相同。

图4Ansys焊接模拟的温度场

2.2 焊缝处一点温度的变化途径

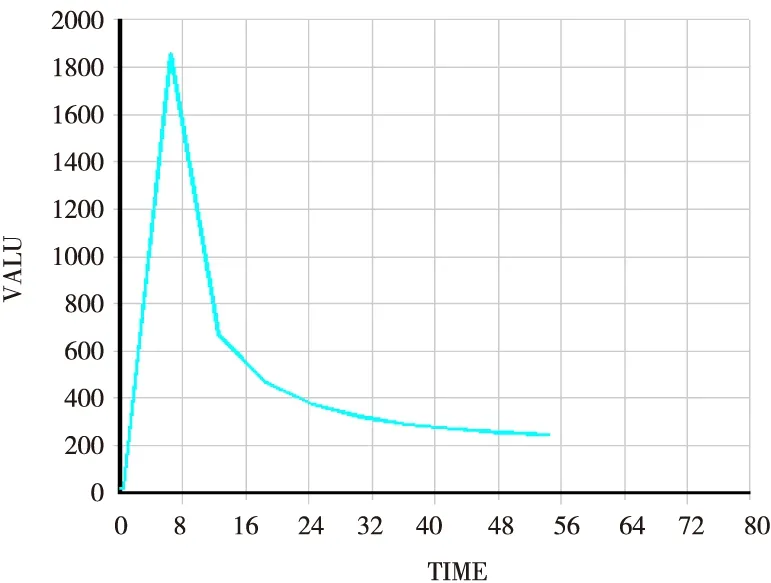

焊缝处温度随时间和空间剧烈变化,利用生死单元法可以准确地模拟这一过程。先将焊缝处单元杀死,然后以5 mm/s的速度逐步激活。取紧邻焊缝处一点,其温度随时间变化的曲线如图5所示。从该曲线可以看出,焊接阶段该点急剧升温,当热源经过以后,该点温度逐步下降;大约20 s时温度下降到400 ℃左右。

图5节点温度随时间变化曲线

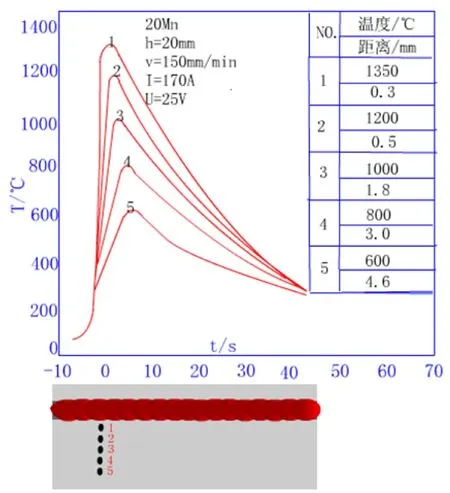

实际焊接过程中,依次取紧邻焊缝处的1、2、3、4、5点,其温度随时间变化的曲线如图6所示[12]。其曲线形状与图5的模拟曲线基本一致,且大约经过20 s时温度下降到400 ℃左右。由此说明,焊接热影响区内的各点的数值模拟结果与实际情况相一致。

图6距离焊缝各点的焊接热循环曲线

2.3 钢板横截面处的残余应力

残余应力分析模型的尺寸与雷卡林试验模型相同,同时钢板边缘不施加约束,四边为自由端。钢板单元网格划分如图7(a)所示,由于钢板面积较小,故采用自由网格划分方式,网格边长为3 mm。进行应力分析之前,利用Etchg命令将温度单元solid70转化为对应的结构单元solid185。利用生死单元法杀死焊缝处的单元,将焊缝单元分为10段(即28 mm一段),逐步激活焊缝单元,同时把上一步得到的焊接温度场(rth.文件)作为温度荷载施加到模型上,实现了随着焊接进行而逐步施加温度荷载的动态过程。利用牛顿拉普森方法进行平衡迭代,然后进行有限元求解分析,最终得到钢板对接焊接的残余应力。利用OUTPR命令输出分析结果,提取最后一步的焊接残余应力结果,其中横截面处的结果如图7(b)所示,可以看到残余应力在横截面上随位置不同而变化,由于钢板周边没有约束,故截面处拉压残余应力自相平衡。

图7残余应力分析

图7(c)为四边自由的钢板对接焊接[11],其横截面处的残余应力分布形式与图7(b)对比可见,数值模拟的横截面处残余应力分析结果与实际残余应力分布图形形态大致相同。由于焊接过程中的温度变化,使钢板发生了不均匀的收缩膨胀,所以在焊缝附近产生收缩变形,远离焊缝处产生了拉伸变形,由于没有外在的约束作用,故其拉压应力相互平衡,该数值模拟正确地反映了这一特点。

3 结论

焊接过程是非常复杂的,影响因素很多,现有的理论还无法准确地描述。截止到目前,数值模拟是一种较好的研究焊接温度场、焊缝应力和焊接变形的方法。根据本文研究,可得如下结论:

(1) 利用数值模拟方法确定焊接变形和应力,其前提是有准确的温度场;Ansys数值模拟的温度场与雷卡林试验温度场吻合较好,表明焊接数值模拟获得的温度场较为准确。

(2) 焊缝附近各点的温度变化与实际焊接情况相符,表明Ansys能够很好地模拟焊接整个动态过程。

(3) 焊接结构施加温度荷载以后,可以实现残余应力的模拟,由钢板横截面上的残余应力结果看出,与实际焊接情况相符。

由此可见,工程结构中的焊接过程,可以通过Ansys软件进行分析计算,焊接模拟的准确度满足建筑结构的要求,可以用来解决结构焊接的实际问题。正确的残余应力模拟,对于分析焊接结构的安全性、焊接变形和焊接以后承受荷载的二次变形等具有重要的意义。当然对于比较重要的大型结构最好再进行物理模型试验,以验证结果的可靠性。

[1] GB50017-2003,钢结构设计规范[S].

[2] 武传松.焊接热过程与熔池形态[M].北京:工业出版社,2007.

[3] 陈楚.数值分析在焊接中的应用[M].上海:上海交通大学出版社,1985.

[4] 汪建华,上田幸雄.焊接结构三维热变形的有限元模拟[J].上海交通大学学报,1994,28(6):59-65.

[5] 路雪冬,吴铭方,岑越.船用薄板焊接接头残余变形有限元模拟[J].焊接学报,2012,33(5):45-48.

[6] 魏艳红,胡广旭,董志波,等.曲线路径动态焊接热源建模[J].沈阳工业大学学报,2012,34(4):385-390.

[7] AKBARI D,SATTARI-FAR I.Effect of the welding heat input on residual stresses in butt-welds of dissimilar pipe joints[J].International Journal of Pressure Vessels and Piping,2009,86(11):769-776.

[8] MAHAPATRA M M,DATTA G L,PRADHAN B,et al.Modelling of angular distortion of double-pass butt-welded plate[J].Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture,2008,222(3):391-401.

[9] 上田幸雄,村川英一.焊接变形和残余应力的数值计算方法与程序[M].罗宇,王江超,译.成都:四川大学出版社,2008.

[10] 杨凯朝,李春福,王燕群,等.Ansys有限元法在焊接温度场分析中的应用[J].铸造技术,2012,33(6):718-720.

[11] 奥凯尔勃洛姆.焊接变形与应力[M].雷原,译.北京:机械工业出版社,1958.

[12] 张文钺.焊接冶金学:基本原理[M].北京:机械工业出版社,2003.

Numerical Simulation of Welding of Steel Structure by Ansys

LIZhaoguang1,ZHANGQuanzhen2,LVJian3

(1.Beijing City University, Beijing 100083, China; 2.Zhongkejian Architectural Design Institute, Beijing 100080, China;3.China Xinxing Construction and Development Corporation, Beijing 100039, China)

Primary connection method of steel structure is welding. Accurate welding simulation has important significance for the bearing capacity of the weld and welding deformation. The simulation of welding can be achieved by ansys software. Previous experimental results are compared with the temperature field simulation of welding and the dynamic changes of welding temperature. The results show, modeling of 3D solid by Ansys software and combining with the Health-death Unit Technology to simulate the welding process, solving the temperature field and the stress-strain field, the results is highly consistent with actual situation of welding. The temperature field is in good agreement with Lei Kalin test temperature field, Results of residual stress and the temperature change of the cross section near the weld points are consistent with the actual welding conditions. This conclusion provides a practical reference value for welding simulation of engineering structures on reliability analysis by Ansys software.

steel structure; numerical simulation by Ansys; welding temperature field; residual stress

2016-06-26

李照广(1978-),男,吉林榆树人,副教授,硕士,主要从事钢结构方面的研究,(E-mail)lizhaoguang@bcu.edu.cn

1673-1549(2016)05-0038-05

10.11863/j.suse.2 016.05.09

TG115.2 8

A