大冶红星湖重金属污染底泥固化/稳定化及浸出毒性的研究

2016-11-21肖宇伦肖文胜

王 振,肖宇伦,胡 倩,肖文胜

(1湖北理工学院 矿区环境污染控制与修复湖北省重点实验室,湖北 黄石 435003;2湖北理工学院 环境科学与工程学院,湖北 黄石 435003)

大冶红星湖重金属污染底泥固化/稳定化及浸出毒性的研究

王 振1,肖宇伦2,胡 倩1,肖文胜2

(1湖北理工学院 矿区环境污染控制与修复湖北省重点实验室,湖北 黄石 435003;2湖北理工学院 环境科学与工程学院,湖北 黄石 435003)

采用水泥、粉煤灰、矿渣固化/稳定化大冶红星湖重金属污染底泥,考察掺加剂配比、养护期及初始含水率对底泥固化土无侧限抗压强度的影响及浸出毒性研究。结果表明:影响底泥固化土强度的因素按重要性排序为:水泥>矿渣>粉煤灰;水泥、粉煤灰和矿渣掺加量最佳配比为A3B3C3,即水泥∶粉煤灰∶矿渣=13∶25∶15。无侧限抗压强度随着养护期的延长呈现出逐渐增大的趋势,在第21 d强度达到最大值为1 232 kPa。当初始含水率为60%时,底泥固化土的无侧限抗压强度较大,但随着含水率的增加,强度逐渐降低。底泥固化土中重金属Cu、Pb、Cd、Zn、Cr、Ni浸出浓度均低于《危险废物鉴别标准 浸出毒性鉴别》(GB5085.3-2007)中规定的限值。

重金属;底泥;固化/稳定化;无侧限抗压强度;浸出浓度

0 引言

近年来随着工矿业的迅速发展,湖泊底泥中的重金属污染越来越严重,引起了人们的高度关注。重金属污染物难以生物降解,容易沉积在底泥中,当条件允许时会重新释放到水体中,破坏水栖生态,危害水生生物,甚至危及人类健康[1]。固化/稳定化技术是处理湖泊底泥重金属污染的最有效且实用的技术之一,即在底泥中加入固化剂(药剂),通过物理、化学反应使其变为不可流动性或形成固体而将重金属固定在底泥中,该固体具备一定的水稳定性和强度稳定性,可降低重金属活性,减少在底泥后续资源化利用中的二次污染风险[2-3]。按固化/稳定化药剂的不同,常见的处理技术主要有以下几种:①水泥固化,通过水化反应得到的产物能够将有害物质固定住并转为低溶解性、难迁移的物质。②磷酸盐稳定化,主要通过表面吸附、离子交换和络合反应来降低重金属污染物的毒性,生成的产物具有高端的地球化学稳定性。③无机物混合稳定化,无机物如CaO、CaCO3等都可以通过提高底泥pH值,使得重金属在偏碱性条件下以沉淀形式存在。④有机物稳定化,利用有机螯合剂与底泥重金属反应生成稳定的螯合物,从而降低污染物的生物危害性和毒性。⑤天然生物高分子聚合物,如羟基磷灰石、壳聚糖(含大量游离氨基)、单宁酸(含大量酚羟基)等稳定化效果都很明显[4]。因此,对湖泊重金属污染底泥进行固化/稳定化处理,能较好地解决清淤工程后底泥处置问题,对环境保护和资源化利用具有重要意义。

湖北省大冶市位于鄂东南方向长江中游下段南岸,为典型亚热带大陆性季风气候,低山丘陵地貌,是湖北冶金走廊腹地,也是我国重要的金属矿开采、选矿、冶炼基地。中型浅水湖泊大冶湖地跨大冶市与阳新县,由主湖大冶湖及三里七湖、尹家湖、五湖和红星湖等子湖组成,大冶湖流域共有343家企业排放污水,重点源115家,大冶湖整体处于富营养化状态;入湖河港严重污染,内湖重度污染[5]。本文研究对象为大冶湖内湖红星湖,红星湖南半湖位于青龙山公园内,与北半湖有一桥之隔,桥附近有排污口。

湖泊底泥主要源于湖泊及周围物质的沉积,不同的位置、不同气候、周边不同的污染源都会对湖泊底泥性能产生影响,使湖泊底泥形成区域特性差异[6]。底泥的化学成分、矿物成分、有机物含量、主要污染物、污染程度等理化性能都会影响资源化途径的选择。根据红星湖底泥物化性能的分析结果,结合黄石物料条件确定大冶湖底泥资源化途径为固化利用,并选择水泥、粉煤灰、矿渣和HAS土壤固化剂作为固化掺加剂,为后续底泥资源化工程应用奠定理论基础。

本研究采用大掺量的粉煤灰及少量水泥和矿渣,变废为宝、节约成本同时快速降低底泥含水率并提高固化土的强度,探究了不同掺加剂掺量、不同初始含水率、不同养护龄期对底泥固化土强度的影响,并通过重金属浸出毒性试验,评估固化底泥在受到地表水或地下水浸沥时重金属离子的浸出特征,为其资源化利用的安全性提供科学依据。

1 材料与方法

1.1 试验材料

1.1.1 底泥样品采集

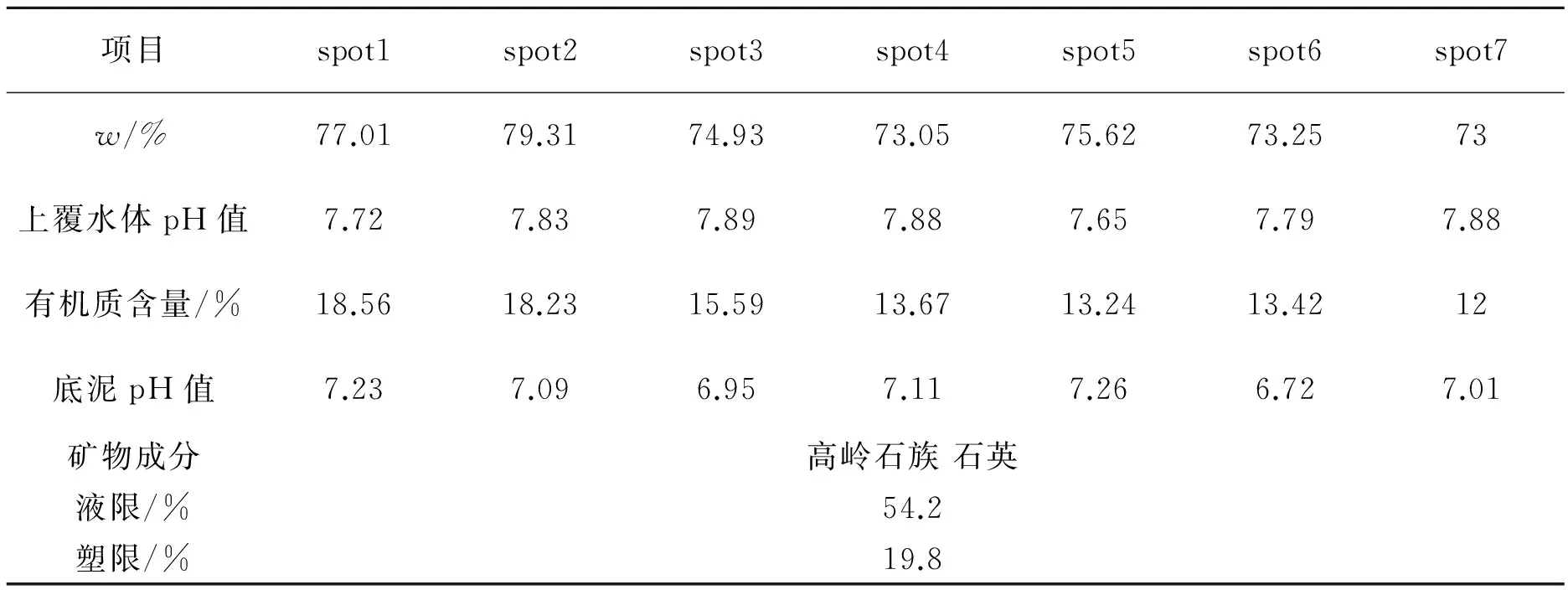

根据红星湖地理位置、水流走向特点,参照实际地形地貌,用GPS定位仪共确定7个采样点spot1、spot2、spot3、spot4、spot5、spot6、spot7。采用抓斗式采样器分别在每个采样点平行采集3份表层(上覆水体下方0~10 cm)底泥,样品采集完毕装入聚乙烯袋中密封编号。样品一部分用于测定含水率,剩余部分经自然风干、研磨后过200目(0.074 mm)筛,用于测定其他物化性能,结果见表1。由于固化/稳定化试验中底泥用量相对较大,故将每个采样点采集的底泥等体积掺和混匀后备用。

表1 底泥基本物化性质表

1.1.2 掺加剂的选择

本市湖北华电黄石发电厂会产生大量的粉煤灰,其主要氧化物成分为SiO2、Al2O3、FeO、Fe2O3、CaO、TiO2等,从环保角度考虑首先要做到废物资源化利用,因此粉煤灰可作为掺加剂的第1选择;另外,华新水泥厂水泥廉价易得,固化效果极佳,水泥也是掺加剂的必选项,可选用由石灰石、粘土、铁矿粉煅烧后与石膏混合研磨而成的32.5号硅酸盐水泥;同时,大冶地区又以工矿业为主要产业,长年会产生大量活性极强的矿渣,其主要成分为CaO、SiO2、Al2O3、FeO、Fe2O3、MgO、MnO、S、TiO2,有研究表明,铁、锰离子能够降低重金属的移动性并减轻对植物的危害[7],同时矿渣能增强刚性强度。因此,底泥固化后矿渣可作为工程填筑材料。选用材料时需坚持满足强度要求且廉价易得的原则,最后选用水泥、粉煤灰和矿渣作为湖泊底泥固化掺加剂。

1.2 试验仪器与测试方法

底泥样品含水率采用烘箱测定;pH值采用pH计(E-201-C-9型)电位法测定;有机质采用马弗炉(SX2-5-12)灼烧法测定;矿物成分采用X射线衍射仪(D8 advance),设定扫描角度为10~90°,扫描步长为0.02°,扫描速度为4 °/min,并与谱图库比对后测定;液塑限采用数显式土壤液塑限联合测定仪(LP-100D型)测定;重金属含量采用火焰-石墨炉原子吸收光谱仪(AA240FS-GTA120)测定;无侧限抗压强度采用TYE-20型抗折抗压试验机测定。

1.3 试验方法

1.3.1 无侧限抗压强度试验

无侧限抗压强度试验设计中,主要探究掺加剂掺量、龄期(养护时间)、初始含水率的变化对早期固化效果的影响规律。设计试验中底泥用量不变,掺加剂掺量以掺加剂质量与底泥质量比来设定,水泥、粉煤灰、矿渣分别用字母c、f、m来表示;以t表示龄期,以w表示底泥初始含水率。通过单因素预试验法和正交分析法设置不同掺加剂添加量水平,考察掺量对固化强度的影响;为探究初始含水率对试验效果的影响,设计对初始含水率分别为75%,65%,60%的底泥进行试验;为研究龄期对底泥固化土强度的影响规律,设计龄期分别为7 d、14 d、21 d、28 d。

1.3.2 重金属浸出毒性试验

浸出试验能够模拟固化体在自然环境风吹雨淋中重金属的释放规律。采用水平振荡法(HJ557-2010):将样品粉碎磨细至粒径小于3 mm后进行浸出试验。称取干基试样100 g置于2 L浸取容器中,加入1 L浸取剂,盖紧瓶盖后垂直固定于往复式水平振荡机上,调节转速为(110±10) r/min,在室温下振荡浸取8 h,静置16 h后取下,于预先安装好的0.45 μm滤膜过滤装置上加压过滤,收集浸出液进行分析,采用火焰原子吸收分光光度计测量浸出液中重金属元素的含量。其中浸取剂是模拟酸雨环境(pH值为5.0~6.0),即采用1 mol/L 氢氧化钠和1%稀硫酸调节去离子水的pH值。

2 结果分析与讨论

2.1 掺加剂配比与强度

通过前期在底泥中加入水泥、粉煤灰和矿渣3种掺加剂,进行单因素试验发现,粉煤灰掺量太大,反而降低了底泥固化土的强度。由于水泥和矿渣的价格较贵,考虑到实际工程应用中的成本问题,试验设计时选用少量的水泥和矿渣。选取水泥掺量为7%,10%,13%,粉煤灰掺量为15%,20%,25%,矿渣掺量为5%,10%,15%,设计了3因素3水平L9(33)正交试验,养护期为21 d,试验结果见表2。

由表2可以看出,第7组试验的强度ρ=1 232 kPa最大,可以认为A3B1C3是从试验中选择出的最优水平组合。但是正交设计只是全面试验34=81次试验中的1/9,这个组合不一定是全试验中最好的,因此对正交试验结果进行权重分析,可以计算得出一个理论最佳水平组合。

表2 正交试验结果与分析表

Ki(i=1,2,3)表示单因素的第i个水平所有试验的无侧限抗压强度之和,i为影响该因素的水平数,ki为水平数的平均值,R为该因素影响因子的2个最值之差,即极差。R越大则该因素对试验的影响越明显。因此,R可以表示该因子对底泥固化土的无侧限抗压强度指标的影响程度,因子的极差越大,则该因子水平对底泥固化土的无侧限抗压强度影响越大,反之就越小。分析表2中数据可知,RA>RC>RB,即影响底泥固化土强度的因素按重要性排序为:水泥>矿渣>粉煤灰。通过分析可知,水泥对底泥固化效果影响最大,一方面是由于水泥本身的特性,加水产生水化反应形成坚硬的固化块[8];另一方面水泥的水化反应产生大量的Ca(OH)2,碱性条件下,粉煤灰和矿渣中的SiO2和Al2O3更容易从多孔道机构中溶出,发生二次水化反应,生成胶凝物质,增加其与底泥的粘合力度[9]。考察因素水平均值如图1所示。由图1可知,对比每个因子不同水平的均值强度,可以直观看出不同水平对底泥固化土强度的影响。水泥、粉煤灰和矿渣掺加量最佳配比为A3B3C3,即水泥∶粉煤灰∶矿渣=13∶25∶15。

2.2 底泥固化土养护期与强度

底泥添加掺加剂后形成底泥固化土,底泥固化土强度的提高主要是由于掺加剂的化学反应对底泥颗粒起到胶结固化作用,掺加剂在底泥固化土中的反应随着时间的推移而逐步进行,进而使底泥固化土强度持续上升。通过对不同养护期底泥固化土的无侧限抗压强度测试可以得出底泥固化土龄期与强度的关系。

龄期与强度关系如图2所示。由图2可知,1#~9#样品的无侧限抗压强度随着养护期的延长呈现出逐渐增大的趋势,其中7#样品的强度变化较为明显,说明该组分的样品受养护时间的影响较大,总体来看,在前7~14 d强度的增幅较大,后21~28 d趋于平缓,在第21 d强度达到最大值为1 232 kPa。这表明增加养护时间有利于固化效果,随着养护期的延长,固化效果越来越好。

2.3 底泥初始含水率与强度

底泥的初始含水率是影响底泥固化土强度的一个重要因素。有研究表明固化淤泥的无侧限抗压强度随淤泥含水率的增加呈乘幂关系下降[10]。在底泥固化施工过程中,通常为了保证掺加剂搅拌均匀并且搅拌后具有一定的流动性,在混合搅拌时底泥的含水率要高于液限。针对这种高含水率底泥对固化效果的影响问题,本研究选用水泥掺量为10%和粉煤灰掺量分别为10%,20%,30%的掺加剂,分别对初始含水率为60%,65%,75%的底泥进行3组对照强度测试,目的是考察不同初始含水率底泥对固化土强度的影响,从而掌握含水率对固化底泥力学性质的影响规律,以更好地指导工程实践。

不同初始含水率底泥固化土的强度变化见表3。由表3可知,对比7,14,21 d的底泥固化土强度可以看出,当含水率为60%时,底泥固化土的无侧限抗压强度较大,随着含水率的增加,强度逐渐降低。造成这一现象的原因是水泥和粉煤灰对底泥加固过程主要是靠水化产物的胶结及主要成分SiO2和Al2O3的溶出填充作用而完成的,水泥的水化反应和粉煤灰的溶出都需要有水的参与,只有当含水率在一个合适的范围内才能保证底泥固化土具备一定的强度,如果当水份超过固化反应所需的量时,多余的水份就会穿梭在孔隙之间,使固化淤泥的强度降低。

表3 不同初始含水率底泥固化土的强度变化表

2.4 底泥固化土浸出试验

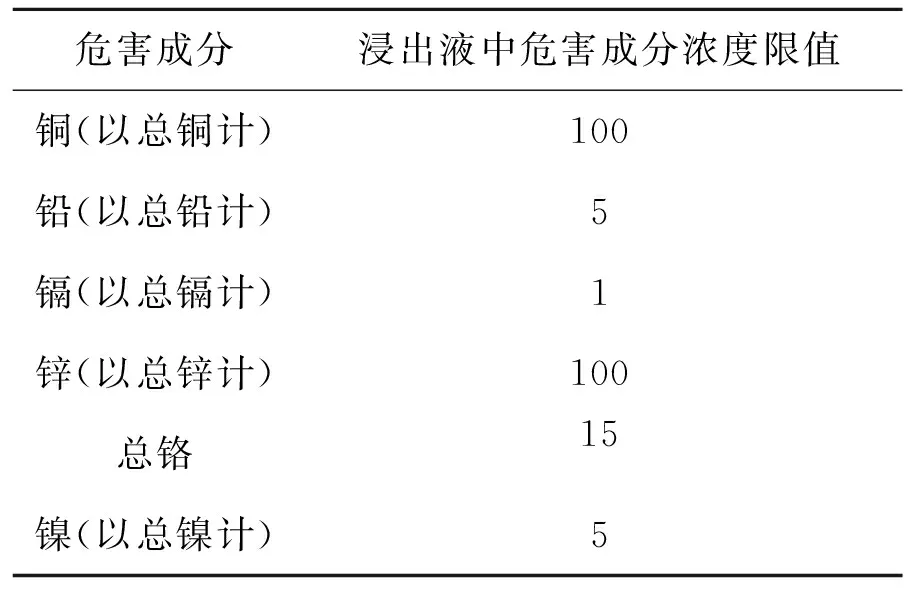

选取不同掺加量的底泥固化土试块进行重金属浸出毒性试验,探究浸出浓度随龄期的变化规律,实验结果见表4。浸出毒性鉴别标准值见表5。根据《危险废物鉴别标准 浸出毒性鉴别》(GB5085.3-2007)中规定以浸出毒性为特征的危险废物鉴别标准,若试验浸出液中任何一种重金属含量超过表5中的浓度限值,则判断该固体是具有浸出毒性特征的危险废物[11]。计算重金属固定率的公式如下。

(1)

式(1)中,Y为重金属固定率,c7为7 d重金属浸出浓度,c21为21 d重金属浸出浓度。

由表4可知,随着试块养护期的延长,重金属的浸出浓度呈下降趋势。结果显示:在7 d到21 d养护期内,Cu的最大浸出浓度为125.06 ug/L,远低于浸出毒性浓度限值,最大固定率为c7f25 m15组55.43%;Pb的最大浸出浓度为199.21 ug/L,最大固定率为c10f20 m15组43.96%;Cd的最大浸出浓度为18.96 ug/L,总体固定率较低,这是因为底泥中Cd的总量很低;Zn的最大浸出浓度为69.16 ug/L,最大固定率为c10f15m10组81.91%,总体固定率较高,可见对锌的固化效果较好;Cr的最大浸出浓度为103.68 ug/L,最大固定率为c10f20m15组61.63%;Ni的最大浸出浓度为77.64 ug/L,最大固定率为c13f25m10组38.97%。

表4 不同龄期试块重金属浸出浓度变化表 ug/L

重金属浸出时间/dc7f15m5c7f20m10c7f25m15c10f15m10c10f25m5c10f20m15c13f15m15c13f20m5c13f25m10Cu7125.06108.6395.84107.49106.83100.7691.6798.6683.311497.4980.1566.1988.2571.6972.3779.9696.0178.82157.8153.4142.7265.4359.6854.9463.3979.9478.33Pb7193.45176.3157.29196.33152.79134.6199.21176.98189.7614143.6132.26119.67146.93116.9398.58143.26124.3153.2621123.95109.7296.3123.98101.9475.43113.7799.71123.69Cd718.2118.3611.6816.1116.5517.6118.9610.2513.261417.2517.8611.4515.9415.7816.7718.639.8312.812116.316.1110.3515.115.2115.8618.597.8910.45Zn749.3664.2669.1649.5358.4241.6540.9834.1652.171424.0243.7637.3918.5335.6322.6422.1215.9919.93211832.9526.158.9629.4713.5812.997.5113.6Cr779.675.8664.5881.8289.5790.8680.3103.6891.531460.3358.1560.8866.8574.6642.8959.7382.4776.062155.0749.859.6460.3154.7234.8642.1947.9145.6Ni774.435.6952.0959.8856.8551.6977.6464.1551.931467.033246.0243.9643.9337.7566.4247.9237.652156.6129.937.6843.7242.7936.0553.8542.0331.69

表5 浸出毒性鉴别标准值 mg/L

危害成分浸出液中危害成分浓度限值铜(以总铜计)100铅(以总铅计)5镉(以总镉计)1锌(以总锌计)100总铬15镍(以总镍计)5

总体来说,固化后所测6种重金属浸出浓度均满足国家标准GB5085.3-2007的要求,故底泥中重金属经固化后对周围环境的浸出毒性处于安全范围内。采用水泥、粉煤灰和矿渣3种掺加剂能有效增加固化试块的吸附性能和吸附亲和力的主要原因是:①硅酸盐水泥是一类高碱性的水硬性水泥,除了其水化产物产生的胶凝物质外,溶解时会释放硅酸盐等阴离子,其电性的增加会导致对重金属阳离子吸附能力的增强;②粉煤灰和矿渣中的CaO等碱性氧化物可以提高底泥pH值,使重金属向更稳定的形态转化,有效减少重金属的释放;③矿渣中含有的铁(锰、铝)氧化物在低pH值和适当的氧化条件下,能够与部分重金属产生溶解度较低的络合物[12]。

3 结论

1)通过正交试验分析得出,影响底泥固化土强度的因素按重要性排序为:水泥>矿渣>粉煤灰;水泥、粉煤灰和矿渣掺加量最佳配比为A3B3C3,即水泥∶粉煤灰∶矿渣=13∶25∶15。

2)无侧限抗压强度随着养护期的延长呈现出逐渐增大的趋势,在第21 d强度达到最大值为1 232 kPa。

3)当初始含水率为60%时,底泥固化土的无侧限抗压强度较大,并随着含水率的增加,强度逐渐降低。

4)底泥固化土中重金属Cu、Pb、Cd、Zn、Cr、Ni浸出浓度均低于《危险废物鉴别标准 浸出毒性鉴别》(GB5085.3-2007)中规定的限值,故底泥中重金属经固化后对模拟酸雨环境的浸出毒性处于安全范围内。

[1] 王伟亚,陈维芳,张敬会,等.重金属污染河道底泥固化/稳定化研究进展[J].广州化工,2015,43(2):4-6.

[2] Lin Y,Smart NG,Wai CM.Supercritical fluid extraction and chromatography of metal chelates and organometallic compounds[J].Trends Anal.Chem.,1995(29):2706-2707.

[3] WILES CC.A Review of solidification/stabilization technology[J].Journal of Hazardous Materials,1987,14(1):5-21.

[4] 黄鸽,姜霞,完颜华,等.不同稳定剂对污染沉积物中重金属的稳定效果[J].环境科学研究,2012,25(5):563-567.

[5] 方月梅,吴风林,杨晓梅,等.大冶湖流域点源污染特征及防治对策 [J].湖北理工学院学报,2014,30(5):19-23.

[6] 吴俊铎,谢飞,陈丽娜,等.太湖重金属湖区底泥沉积物特性[J].水资源保护,2011,27(4):74-79.

[7] Moore TJ,Rightmire CM,Vempati RK.Ferrous iron treatment of soils contaminated with aresenic-containing wood-preserving solution[J].Soil and Sediment Contamination,2000,9(4):375-405.

[8] Zhu W,Zhang CL,Chiu ACF.Soil-water transfer mechanism for solidified dredged materials[J].Journal of Geotechnical and Geo-environmental Engineering,ASCE,2007,133(5):588-598.

[9] 李寿冬,吴伟豪,蔡建军,等.天然沸石粉作为混凝土辅助性胶凝材料的研究[J].建筑监督检测与造价,2010,3(5):16-21.

[10] 张春雷,汪顺才,朱伟,等.初始含水率对水泥固化淤泥效果的影响[J].岩土力学,2008,29:571-574.

[11] 陈绮洁,张平,吴颖娟,等.含重金属底泥固化及浸出毒性的研究[J].广州化工,2015,42(19):26-29.

[12] 卢聪,李青青,罗启仕,等.场地土壤中有效态砷的稳定化处理及机理研究[J].中国环境科学,2013,33(2):298-304.

(责任编辑 高 嵩)

Study on Solidification/Stabilization and Leaching Toxicity of Heavy-metal-contaminated Sediments in Hong-xing Lake

WangZhen1,XiaoYulun2,HuQian1,XiaoWensheng2

(1Hubei Key Laboratory of Mine Enviromental Pollution Control and Remediation,Hubei Polytechnic University,Huangshi Hubei 435003;2School of Enviromental Science and Engineering,Hubei Polytechnic University,Huangshi Hubei 435003)

A cement-flyash-slag system was used to solidify and stabilize heavy-metal-contaminated sediments in Hong-xing Lake.It was investigated that the effects of the mixing ratio,curing time and initial water content on the unconfined compressive strength of the solidified sludge and leaching toxicity research.The results demonstrated that the importance of influencing factors on the strength of solidified soil were as follows:cement>slag>fly ash,and the best ratio of cement,fly ash,slag was A3B3C3,that was cement∶fly ash∶slag=13∶25∶15.Unconfined compressive strength reached a maximum value of 1 232 kPa in the twenty-first day,which showed a gradually increasing trend with the extension of curing period.In addition,When the initial water content was 60%,the unconfined compressive strength was larger,which decreased with the increase of the water content.The leaching concentrations of heavy metals including Cu,Pb,Cd,Zn,Cr and Ni in the solidified sediments were all lower than those of

heavy metal;sediment;solidification/stabilization;unconfined compressive strength;leaching concentration

2016-05-16

湖北省科技支撑计划项目(项目编号:2014BHE0030)。

王振,助教,硕士。

10.3969/j.issn.2095-4565.2016.05.006

X705

A

2095-4565(2016)05-0022-06