基于图像处理的织物疵点检测算法综述❋

2016-11-21刘小敏刘国高宗国华张学武刘宇兴

刘小敏,刘国高,宗国华,张 卓,张学武,刘宇兴

(1.河海大学物联网工程学院,常州213022;2.常州世纪鸟电动车制造有限公司,常州213118)

基于图像处理的织物疵点检测算法综述❋

刘小敏1,刘国高1,宗国华1,张卓1,张学武1,刘宇兴2

(1.河海大学物联网工程学院,常州213022;2.常州世纪鸟电动车制造有限公司,常州213118)

织物表面疵点的检测在视觉检测领域应用十分广泛,对纺织品制造业中产品质量的监控具有重要的现实意义。目前织物疵点检测仍存在很多难题,基于检测精度、通用性和实时性这三个标准,对近年来织物疵点检测算法进行了对比和总结。检测算法根据检测对象广义上被分为两大类:无图案的表面疵点检测和有图案的表面疵点检测。前者使用一些传统的算法就能检测出疵点,而后者相对复杂,使用传统的算法很难完成检测。将目前提出的算法分为以下几类:统计法、频谱法、模型法和有图案背景的织物检测,对几种典型的算法进行深入比较,分析其优缺点,并总结了织物疵点检测仍面临的挑战以及未来的发展趋势。

织物;疵点检测;检测精度;通用性;实时性;无图案;有图案

1 引 言

织物是日常生活中被广泛使用的材料,而织物表面疵点的检测是确保织物生产中产品质量的一个重要环节,因此成为近年来一直很热门的研究课题。传统的人工检查由于会消耗太多的人力,且检查结果受人的主观因素影响较大,因此自动化织物疵点检测系统得到快速发展。主要回顾和了解国内外织物疵点检测算法的研究现状和最新发展,以及将来所面临的挑战。

织物不同的纹理和图案以及疵点与背景纹理的相似性都会给检测带来极大挑战,无论哪种单一算法都不能很好地克服这些挑战,并能成功地检测大量不同的样本,目前存在的算法都具有很大的局限性。近年来各个国家的学者已经陆续对织物疵点的检测算法进行研究并发表了很多有价值的论文,大部分已被提出的算法都是基于简单纹理的无图案织物疵点检测算法,也有学者提出的一些算法用于检测有图案的织物疵点。主要列举了几种比较典型的算法,并作了比较,分析不同算法存在的优缺点。

2 织物表面疵点检测的性能指标[1]

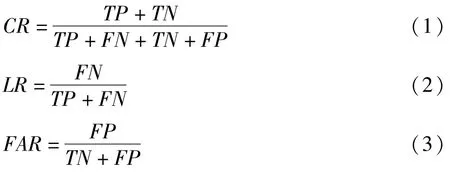

(1)检测精度。有两种方法评估检测技术的精确度:①样本检测成功率;②有疵点样本检测成功率和无疵点样本检测成功率。根据检测对象有无疵点,进一步定义漏检率和误检率。令TP为有疵点的样本检测出疵点;FP为无疵点的样本检测出疵点;FN为有疵点的样本未检测出疵点;TN为无疵点的样本未检测出疵点。设CR为样本检测成功率;LR为漏检率;FAR为误检率。则:

(2)通用性。通用性就是检测算法能被应用于不同环境下不同织物上不同疵点的检测,并达到较高的检测成功率。织物检测系统的通用性必须考虑:①疵点和纹理表面的差异度;②图像分辨率;③疵点的大小和形状;④光照条件等。

(3)实时性。实时性即要求检测算法在运行速度上达到一定的标准。将开发的检测系统运用到生产线上直接完成在线检测任务,就必须考虑实时性这个重要指标。

3 无图案的织物表面疵点检测

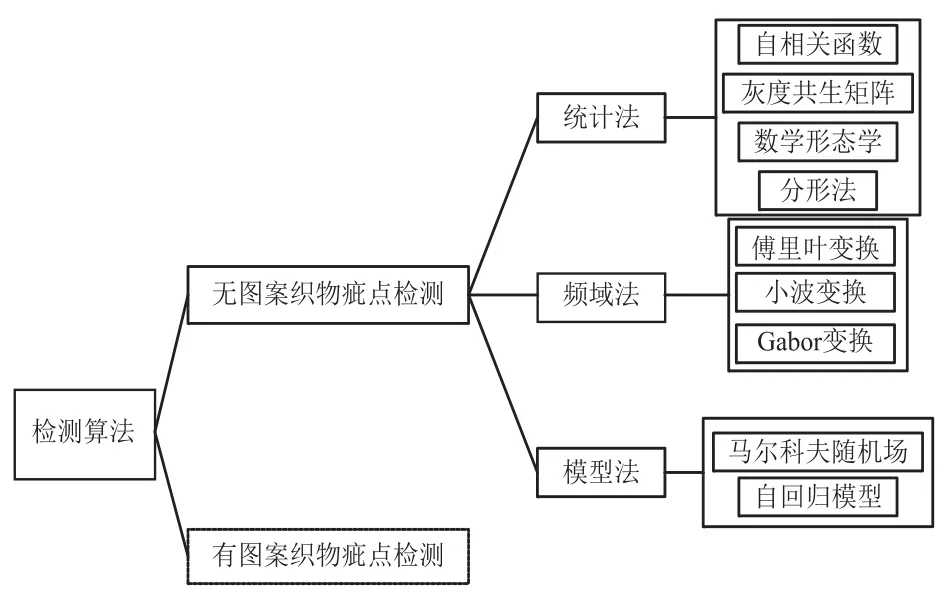

对于无图案的织物疵点,主要分为以下几类检测算法,如力1所示。

3.1统计法

利用统计学方法可以从图像中提取不同的纹理特征,对图像灰度的空间分布有很好地表示,将背景纹理和疵点通过统计特性的差异区分开来,常见的统计学方法有自相关函数、共生矩阵、数学形态学、分形维数等。

3.1.1自相关函数

织物表面图像在局部区域内呈现不规则性,而在整体上又表现出某种规律性,这就构成了织物的纹理。自相关函数的变化与图像中纹理粗细的变化有着对应关系,从而可以描述图像的纹理变化。自相关函数常被用来计算织物经纬方向重复单元的长度。,Wang等人[2]利用自相关函数找出织物表面的重复单元,计算重复单元的大小,以此作为分割织物图像的依据。文献[3]将疵点检测过程看作是纹理的分割及识别,通过计算水平和垂直方向的自相关函数构造纹理基元模板,得到每个纹理基元与基元模板的差,进行疵点区域的增强,通过阈值对图像分割。自相关函数对于规则性的纹理有很好的检测效果,但在没有原始模板作参照的情况下就不能分析纹理特征,且不能很好地分析随机性较强的纹理。

图1 织物疵点检测算法分类

3.1.2灰度共生矩阵

灰度共生矩阵是有关图像的二阶统计特征,它主要通过计算图像空间中某两个像素之间的相关特性来研究图像纹理的空间分布。文献[4]用灰度共生矩阵计算纹理特征,提取角二阶矩、相关性、均匀性、对比度等特征向量,将其作为支持向量机的输入参量,从而检测出该织物的类型。文献[5]提出结合统计直方图和灰度共生矩阵共同提取织物纹理特征,对28种织物疵点进行检测,其中只有一种疵点未被成功检测出来,检测成功率达到93.1%。Kuo[6]在小波域下利用灰度共生矩阵提取图像特征,作为神经网络的输入,对5种织物的疵点进行识别,识别率达到92.5%。灰度共生矩阵的空间特性优于自相关函数,但由于计算的矩阵维数过大,计算复杂度高,因而不适用于大尺寸纹理,而且基于共生矩阵的特征描述,并不能很好地区分背景纹理和疵点纹理的差异。为了克服这一缺点,邹超等人提出类别共生矩阵[7]和模糊类别共生矩阵[8]的概念,将灰度共生矩阵中的各个灰度级别变成一种类别标识,即将灰度级别划分成更少的类别。该算法在保留灰度共生矩阵优点的同时,还能大大地减少计算量,并更能区分背景纹理和疵点的差异。

3.1.3数学形态学

数学形态学以几何学为基础,其基本思想是选择具有一定形状的结构元素对图像进行变换,从而提取图像中对应形状的特征,因此要根据不同的图像选择特定的结构元素。数学形态学作为一种新的图像处理方法和理论,在很多领域都取得了非常成功的应用[9-11]。文献[12]对织物图像去噪处理后利用阈值分割将图像转换成二值图像,对变换后的图像进行形态学重建,形态学中使用的结构元素由人工神经网络训练得到。实验用到317幅有疵点的样本,成功率达到92.8%。Celik等人[13]将形态学和线性滤波器结合,对织物5种不同类型的疵点分别进行离线和在线检测,检测成功率分别为83%和88%,并用神经网络理论对疵点进行识别,识别准确率为96.3%。Mak等人[14-15]提出一种半监督的形态学滤波器设计方法,先使用Gabor小波网络提取织物表面纹理的局部特征,基于该纹理特征得到相应的结构元素,设计出有效的形态学滤波器。实验中,该算法被应用到实时检测仪器上,检测对象为276幅平纹和斜纹织物图像,其中17幅有疵点,检测正确率达到96.7%。

3.1.4分形法

分形理论可以描述自然界存在的一些景物,即表述那些不规则图像的统计特性,如粗糙程度、自相似性等。在计算分形维特征时,把图像看成一个关于灰度的曲面,通过一定的统计近似计算得到该曲面的粗糙程度,与共生矩阵的特征有很大的相似性。文献[16]中提出一种基于盒维数法的分形图像分析法,提取单一的分形特征,应用到织物疵点的检测中。但由于单一分形特征易忽略纹理的局部信息,因此对于织物纹理表面的细小疵点不能达到很好的检测效果。为了克服单一分形特征对纹理表示的局限性,文献[17]使用四个分形特征作为支持向量机的输入,主要对局部突变的细小疵点类型进行检测,检测准确率在94.09%到98.30%之间,很好地克服了单一分形特征检测疵点存在的不足。此外,由于分形法的计算量大,文献[18]中为了提高检测速率,将织物纹理图像的灰度值分别沿纵横方向投影得到一维数据,利用一维分形提取织物特征,来实现疵点的检测,并与二维分形特征提取的方法进行对比,实验表明一维分形特征提取所消耗的时间大约是二维特征的五分之一。

3.2频域法

在频域法中,其基本思想是将图像变换到某个频域下,再对图像进行处理,下面主要介绍三种变换:傅里叶变换、小波变换和Gabor滤波器。

3.2.1傅里叶变换

将图像从空域变换成频域,可以减小噪声对检测的影响。Millan[19-20]等人通过傅里叶分析提取织物纹理的结构特征,用来设计带通滤波器的参数,不需要织物纹理或疵点的先验知识,利用提取不同尺度的信息将疵点从织物背景中分割出来。但由于傅里叶变换不能提供局部时间段上的信息,所以不能定位缺陷。因此,窗口傅里叶变换的概念被提出[21],既能描述缺陷频域特征,同时也能定位空间位置,使用16*16大小的滑动窗口用来提取幅-频特征。因为傅里叶变换不能对信号进行有效的时频分解,近年来利用傅里叶变换检测织物疵点的研究越来越少。

3.2.2小波变换

小波变换作为另一种时频分析方法,可以对图像进行多尺度细化分析,有效提取图像的水平、垂直和对角方向的局部信息,利用这一优良性质可以用来检测织物疵点。文献[22]中用小波变换对织物图像进行多层分解和重构,分离织物的经纬纱信息,计算得到织物的经纬密度,该算法可进一步拓展为织物经纬变形的检测算法。在文献[23]设计的在线织物检测系统中,使用小波变换和边缘溶解作为预处理,达到衰弱背景纹理和突出疵点的目的,对3700幅织物图像进行实验,共26种缺陷类型,检测成功率达到89%,虽然检测率不高,但其实验数据充分可靠。文献[24]将图像最大熵原理和小波变换结合起来,求出小波变换后水平和垂直细节子图的最大熵和平均熵,对平均熵最大的子图像进行最大熵分割,完成对织物疵点的检测,实验表明该算法只针对纬向和径向的疵点类型有效。

在一般情况下,小波基的选择会对实验结果有很大影响。近年来,很多学者开始研究最优小波基的选择算法。文献[25]中设计了一种自适应小波特征提取的方法和基于欧式距离的检波器,用于检测平纹和斜纹的织物。文献[26]针对织物疵点的边缘检测问题,构造自适应双正交小波优化目标函数,与一般的基于小波变换的图像边缘检测算法进行对比,有更强的鲁棒性。

3.2.3Gabor滤波器

由于Gabor滤波器在提取目标的局部空间和频率域信息方面具有良好的特性,并能够提供良好的方向选择和尺度选择特性,因此得到广泛应用。Mak[27]又提出一种优化的Gabor滤波器算法检测织物疵点,根据Gabor小波提取的织物纹理特征,设计一种优化的Gabor滤波器。Kumar[28]利用快速傅里叶变换求得无疵点织物图像的频谱成分,作为Gabor滤波器中心频率选择的基础。文献[29]提出的基于Gabor滤波器的算法实时分割了织物疵点,一共对12种纹理的织物表面的6种疵点类型进行实验,并证明该算法也可应用于其它规则性纹理。Gabor滤波器作为一种特殊的短时傅里叶变换,可以与其它变换结合起来,如小波变换,文献[30]提出一种优化的Gabor小波滤波器提取纹理的特征,但其实验样本有限。文献[31]融合Gabor滤波器和高斯混合模型检测平纹织物,检测成功率达到87%。

3.3模型法

一般织物的纹理既包含有规律性的成分,又有随机变化的成分,模型法适用于表面纹理随机变化的织物,而统计法和频谱法是很难实现的。

3.3.1马尔科夫随机场

马尔科夫随机场模型通过将统计信息和结构信息融合起来,描述像素间的一种相关性。文献[32]比较了马尔科夫随机场模型法和K-L法的检测结果,根据实验结果,前者的性能要优于后者,且实时性更好。文献[33]中提出一种新的小波域隐马尔科夫树模型,但实验数据有限,没有给出详细的实验结果。Hu等人[34]也提出使用小波域隐马尔科夫随机场建立无缺陷织物的纹理模型,模型参数通过训练无疵点图像得到,并通过最大期望思想确定有无缺陷,实验对不同类型、大小、形状的疵点以及不同的织物纹理进行实验,验证了算法的可靠性。研究表明,虽然马尔科夫随机场模型可以捕获局部空间纹理变化的信息,但仍然不能很好地提取细小疵点的特征。

3.3.2自回归模型

自回归模型是一种线性预测,可以利用纹理图像像素之间的线性依赖关系表示纹理特征,研究学者提出将自回归模型用于一些图像的缺陷检测。Bu等人[35]分析了传统频域算法计算量大且频域检测纹理准确率低的缺点,提出一种自回归的频谱估计模型分析织物纹理的一维能量频谱密度,将织物疵点从正常纹理中检测出来,实验从检测精度和实时性两方面证明了该算法的优越性。文献[36]提出二维AR模型表示纹理特征,实验表明该算法对尺寸小的疵点较为敏感,且容易受到光照条件的影响。文献[37]提出的一维AD模型用于在线检测缺陷,但该算法只在一些平纹织物图像和纹理合成图像上取得了较好的实验效果。文献[38]中描述的实验表明AR模型的方法更适用于线状疵点的检测,对AR模型的阶数进行了优选,完成平纹和斜纹两种织物线状疵点的检测。

4 有图案的织物表面疵点检测

研究简单纹理的检测不能满足大部分织物检测的要求,所以有些学者开始研究有图案的织物表面疵点检测。

一种最常见的检测算法是传统的图像差法,主要思想是用一幅无缺陷的模板图像减去待检测图像。Li[39]和Sandy[40]用传统的图像差算法检测蕾丝花边的疵点,由于获取的图像含大量噪声,且易发生变形,不能与模板图像很好地匹配,所以检测效果不佳。针对这一问题,Thomas[41]提出一种轮廓分析算法,通过计算图像每行每列的均值来完成检测。但实验过程中的图像都是人工模拟出来的,与真实纺织品表面的图案有很大差别,并且该方法也只能检测图案相对简单的织物。

之后,很多学者继续提出改进的图像差法检测物体表面缺陷[42-43],但由于图像差法对噪声极其敏感,且检测图像与模板图像很难做到精确对准,因此,该类算法不能对有图案的织物疵点做到很好的检测。

大部分有图案的织物疵点检测算法融合时域和频域算法的思想。布林线法(Bollinger Bands,BB)作为一种基于滑动均值和标准差的算法,最初用在股市上用来显示股票趋势。Ngan[44]运用一种全新视角,提出用布林线法对有图案的织物表面疵点进行检测,算法主要对直方图均衡化后的图像分别进行行和列运算,再通过阈值分割出有疵点的区域。以点形图案为例,验证了其算法有效性,并在实验最后给出其它两种图案的检测结果。之后,Ngan[45]又对布林线法作了改进,称之为有序带法(RB),主要利用规律分析进行缺陷检测,RB法对BB法中的公式作了改进,由三个带变成两个带的计算。改进后的RB算法相比于BB算法,能检测出尺寸更小的疵点,且计算量小,总体性能更优。又有学者[46]对RB法做了进一步改进,融入了独立成分分析的思想,提高了检测效率。

5 结束语

回顾了当前织物表面疵点检测的发展状况,将算法类型根据检测对象分为有图案和无图案的织物疵点检测。传统算法一般只能处理简单纹理的无图案织物,主要包括统计法、频谱法和模型法,对这些算法的核心思想作了概括和比较,并分析其优缺点。对于有图案的织物疵点检测算法的研究较少,文中只列举了两类常见的算法。最后指出织物疵点检测技术面临的挑战和未来的发展方向。

(1)检测算法的性能受许多因素的影响,比如疵点和纹理的对比度、背景纹理的一致性、图像的分辨率、疵点的大小和形状、光照条件等。一个成熟的算法应全面考虑这些因素的影响,增强算法的稳定性。

(2)大部分的算法只对某种特定的纹理和图案有实验效果,却不能很好地适用于其它的纹理和图案。因此需要发展通用性强的检测算法,能适用于更多类型的纹理和图案。

(3)引用的文献所使用的数据在大小和质量方面各异,因此在未来的研究中需要一个共同的参考数据库,涵盖各种不同纹理和不同图案的织物图像,从而才能评估算法的通用性和可靠性。

(4)只有少数的算法能达到实时性要求,提高算法运行速度和保证准确率是做到检测实时性的两个重要前提。在未来的研究中,应考虑将算法成功地运用到实时检测系统。

[1]Ngan H Y T,Pang G K H,Yung N H C.Automated fabric defect detection-A review[J].Image and Vision Computing,2011,29(7):442-458.

[2]Sheng-Wang L,Li-Wei G,Chun-Hua L.Fabric defects detecting and rank scoring based on Fisher criterion discrimination[C].Baoding:2009.

[3]祝双武,郝重阳,李鹏阳,等.基于纹理结构分析的织物疵点检测方法[J].计算机应用,2008(3):647-649.

Zhu S W,Hao C Y,Li P Y,et al,Fabric defect detection method based on texture structure analysis[J].Journal of Computer Applications,2008(3):647-649.

[4]Ben Salem Y,Nasri S.Texture classification of woven fabric based on a GLCM method and using multiclass support vector machine[C].Djerba:2009.

[5]Selver M,Avsar V,Ozdemir H.Textural fabric defect detection using statistical texture transformations and gradient search[J].Journal of The Textile Institute,2014,105(9):998-1007.

[6]Kuo C J,Su T,Chang C.Intelligence control of on-line dynamic gray cloth inspecting machine system module design.II.Defects inspecting module design[J].Fibers and Polymers.2008,9(6):768-775.

[7]邹超,朱德森,肖力.基于类别共生矩阵的纹理疵点检测方法[J].华中科技大学学报(自然科学版),2006(6):25-28.Zou C,Zhu D S,Xiao L.Textural defect detection based on label co-occurrence matrix[J].J.Huazhong University of Science and Technology(Nature Science Edition),2006(6):25-28.

[8]邹超,朱德森,肖力.基于模糊类别共生矩阵的纹理疵点检测方法[J].中国图象图形学报,2007(1):92-97.Zou C,Zhu D S,Xiao L.Textural defect detection based on fuzzy label co-occurrence matrix[J].Journal of Image and Graphics,2007(1):92-97.

[9]Zhao S,Yu Q C.Application of mathematical morphology in the defects image processing of knitted fabric[C].6th Textile Bioengineering and Informatics Symposium(TBIS 2013).Hong Kong SAR:Textile Bioengineering and Informatics Symposium Proceedings,2013.

[10]Alimohamadi H,Ahmadyfard A,Shojaee E.Defect detection in textiles using morphological analysis of optimal Gabor wavelet filter response[C].Bangkok:2009.

[11]Aziz M A,Haggag A S,Sayed M S.Fabric defect detection algorithm using morphological processing and DCT[C].Sharjah:2013.

[12]Chandra J K,Banerjee P K,Datta A K.Neural network trained morphological processing for the detection of defects in woven fabric[J].Journal of the Textile Institute.2010(8):699-706.

[13]Celik H I,Dulger L C,Topalbekiroglu M.Fabric defect detection using linear filtering and morphological operations[J].Indian Journal of Fiber&Textile Research,2014,39(3):254-259.

[14]Mak K L,Peng P,Lau H Y K.Optimal morphological filter design for fabric defect detection[C].Hong Kong:2005.

[15]K.L.Mak,P P,K F.Fabric defect detection using morphological filters[J].Image and Vision Computing,2009:1585-1592.

[16]Conci A,Proenca C B.A fractal image analysis system for fabric inspection based on a box-counting method[J].Computer Networks and Isdn Systems.1998,30(20-21):1887-1895.

[17]Bu H,Wang J,Huang X.Fabric defect detection based on multiple fractal features and support vector data description[J].Engineering Applications of Artificial Intelligence,2009,22(2):224-235.

[18]田承泰,步红刚,汪军,等.基于时间序列分形特征的织物瑕疵检测[J].纺织学报,2010(05):44-47.Tian C T,Bu H G,Wang J,et al.Fabric defect detection based on fractal feature of time series[J].Journal ofTextile Research,2010(5):44-47.

[19]Rallo M,Millan M S,Escofet J.Referenceless segmentation of flaws in woven fabrics[J].Applied Optics.2007,46(27):6688-6699.

[20]Millan M S,Escofet J,Rallo M.Unsupervised flaw segmentation in textile materials under visible and NIR illumination[C].Brussels:2010.

[21]Campbell J G,Murtagh F.Automatic visual inspection of woven textiles using a two-stage defect detector[J].Optical Engineering,1998,37(9):2536-2542.

[22]Qin Y L,Xu F L.Analysis and research of the fabric density based on the wavelet transform[C].5th International Symposium on Computational Intelligence and Design(ISCID).New York:International Symposium on Computational Intelligence and Design,IEEE,2012.

[23]Sari-Sarraf H,Goddard J S.Vision system for onloom fabric inspection[J].IEEE Transactions on Industry Applications,1999,35(6):1252-1259.

[24]卢亮,赵静.基于小波变换和图像最大熵的织物疵点检测[J].科学技术与工程,2011(22):5446-5450.Lu L,Zhao J,Fabric Defect detection based on wavelet transform and the maximum entropy of images[J].Science Technology and Engineering,2011(22):5446-5450.

[25]Yang X Z,Pang G,Yung N.Discriminative fabric defect detection using adaptive wavelets[J].Optical Engineering.2002,41(12):3116-3126.

[26]魏炜.基于自适应双正交小波的织物疵点边缘检测[J].西安工程科技学院学报,2013(3):369-374.Wei W.Edge detection of fabric defect based on an adaptive bi-orthogonal wavelet[J].Journal of Xi'an Polytechnic University,2013(3):369-374.

[27]Mak K L,Peng P.Detecting defects in textile fabrics with optimal gabor filters[J].Proceedings of World Academy of Science Engineering and Technology,2006(13):75-80.

[28]Kumar A.Automated inspection of textured web materials using real Gabor functions[C].2nd International Conference on Image and Graphics,Bellingham:Proceedings of the Society of Photo-Optical Instrumentation Engineers(SPIE),2002.

[29]Arivazhagan S,Ganesan L,Bama S.Fault segmentation in fabric images using Gabor wavelet transform[J].Machine Vision and Applications,2006,16(6):356-363.

[30]Hao L,Jiuqiang H.Defect detection in textiles using optimal gabor wavelet filter[C].Dalian:2006.

[31]Y.Zhang Z L J L.Fabric defect detection and classification using gabor filters and gaussian mixture model[Z].2010:635-644.

[32]OzdemirS,ErcilA.Markovrandomfieldsand Karhunen-Loeve transforms for defect inspection of textile products[C].Kauai,HI:1996.

[33]Chan H Y,Raju C,Sari-Sarraf H,et al.A general approach to defect detection in textured materials using a wavelet domain model and level sets[C].Wavelet Applications in Industrial Processing III.Boston:SPIE,2005.

[34]Hu G,Zhang G,Wang Q.Automated defect detection in textured materials using wavelet-domain hidden Markov models[J].Optical Engineering,2014,53(9).

[35]Bu H,Huang X B,Wang J.Detection of Fabric defects by auto-regressive spectral analysis and support vector data description[J].Textile Research Journal,2010,80(7):579-589.

[36]Serafim A F L.Multi resolution pyramids for segmentation of natural images based on autoregressive models:application to calf leather classification[C].Kobe:1991.

[37]Hajimowlana S H,Muscedere R,Jullien G A,et al.1D autoregressive modeling for defect detection in web inspection systems[C].Notre Dame,IN:1998.

[38]朱俊岭.基于AR模型的机织物线状疵点的检测研究[D].上海:东华大学,2012.Zhu J L,Woven fabric linear research of detection based on AR model[D].Shanghai:Dong Hua University,2012.

[39]Li T,Witty P,King T.Machine vision in the inspection of patterned textile webs[C].London:1997.

[40]Sanby C,Norton-Wayne L,Harwood R.The automated inspection of lace using machine vision[J].Mechatronics,1995,5(2-3):215-231.

[41]T.ThomasMC.Automaticinspectionofsimply patterned material in the textile industry[J].Proc.SPIE.1994.

[42]Yazdi H R,King T G.Application of'vision in the loop'for inspection of lace fabric[J].Real-Time Imaging,1998,4(5):317-332.

[43]Li T,Witty P,King T.Machine vision in the inspection of patterned textile webs[C].London:1997.

[44]Ngan H,Pang G.Novel method for patterned fabric inspection using Bollinger bands[J].Optical Engineering,2006,45(0872028).

[45]Ngan H Y T,Pang G K H.Regularity analysis for patterned texture inspection[J].IEEE Transactions on Automation Science and Engineering,2009,6(1):131-144.

[46]Ananthavaram R K R.Automatic defect detection of patterned fabric by using RB method and independent component analysis[J].International Journal of Computer Application,2012.

Overview of Fabric Defect Detection Algorithms Based on Image Processing

Liu Xiaomin1,Liu Guogao1,Zong Guohua1,Zhang Zhuo1,Zhang Xuewu1,Liu Yuxing2

(1.College of Internet of Things Engineering,Hohai University,Changzhou 213022,China;2.Cenbird Electrombile Manufacturing Company,Changzhou 213118,China)

Fabric defect detection,widely used in the vision detection field,plays an essential role to ensure the quality of products in the textile manufacturing industry.At present,there are still a lot of problems in the detection methods.Such criteria as detection accuracy,versatility and instantaneity are utilized to assess and compare the detection algorithms in recent years,which can be broadly divided into pattern-based detection and non-pattern-based detection.Non-pattern-based approaches are conventional,while pattern-based approaches are relatively complex.The algorithms,including the statistical algorithm,spectral algorithm,model-based algorithm and pattern-based one,are presented to analyze its advantage and disadvantage,and make in-depth comparison between them.At last,a summary is made for the challenge on the detection technologies and the future research.

Fabric;Defect detection;Detection accuracy;Versatility;Instantaneity;Non-patternbased;Pattern-based

10.3969/j.issn.1002-2279.2016.01.010

TP391

A

1002-2279(2016)01-0037-06

❋国家自然科学基金资助项目(61273170);常州市科技支撑项目(CE20140008)

刘小敏(1991-),女,江苏省南通市人,硕士研究生,主研方向:图像处理。

2015-05-11