基于计算机图像处理的板形识别系统设计

2016-11-21杨全海

杨全海

(陕西职业技术学院 计算机科学系,陕西 西安 710100)

基于计算机图像处理的板形识别系统设计

杨全海

(陕西职业技术学院 计算机科学系,陕西 西安 710100)

针对现阶段基于图像检测的板形识别在缺陷的检出率普遍较低以及检测速度慢等问题,文中提出了一种基于计算机图像处理的板形识别系统,其通过直方图均衡化与高帽变换对初始图像进行处理,并通过边缘检测算法提取轮廓,然后利用BP神经网络分类器进行缺陷识别与分类。其在实验及实际工业生产中,均具有较高的识别率,可达到约90%,且还具有较好的板形识别效果。

计算机图像处理;板形识别;边缘检测;BP神经网络分类器

当前,基于图像检测的板形识别在缺陷的检出率以及检测速度上均存在问题,缺陷检出率和检测速率普遍较低[1-5]。此外,检测精度的提高与实时缺陷分类等也是需要迫切解决的关键点。

为了解决传统图像检测的板形识别中存在的问题,文中提出一种基于计算机图像处理的板形识别系统。首先,对实时得到的板形图像进行直方图均衡化以及高帽变换增强图像,并通过Canny边缘检测算法得到板形的边缘。然后通过BP神经网络对提取到的板形缺陷进行实时识别分类。实验表明,此板形识别系统在板形缺陷检测中取得了较好的效果,平均识别率可达到90%以上。

1 板形特征提取

实时获得的板形原始图片均存在着噪声干扰,其按照噪声干扰的大小会对图片清晰度造成一定程度的损坏,是图像变得模糊。当噪声严重时,甚至使图像本身的特征也无法被识别。为了避免将噪声干扰识别为板形缺陷,首先利用直方图均衡化和高帽变换,对获取的实时原始图像进行图像增强处理并用边缘检测算法检测板形的边缘。

1.1直方图均衡化

图像直方图代表了各个灰度级在图像中所占的比例,对直方图均衡化可改善图像的质量。图像均衡化变化的公式为

其中,rk为原始图像的灰度,k代表灰度级数,N为图像的总像素数量,nj代表灰度级为rj的像素数量;L代表图像所具有的灰度级的总数量;经过变换的图像灰度用Sk表示,pr(rj)代表原图像灰度级概率密度函数。

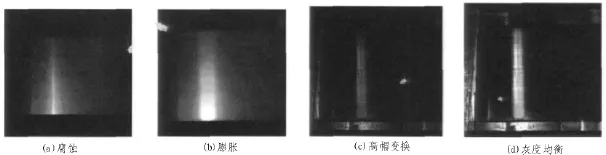

图1 冷轧板原图及其直方图

图2 均衡化后的图像及其直方图

如图1与图2分别为冷轧板原始图像与直方图跟均衡化后图像与直方图。由图可看出,为均衡化之前,原始图像较灰暗,板形所产生的浪由于严重的阴影而难以观察到,由直方图可看到,原始图像的灰度分布较为集中在0~50之间。经均衡化后,图像灰度分布在0~255之间,观察均衡化后的图像,其图像变得更为清晰,且其板形波形也变得更加明显。

1.2高帽变换

当系统处于光线较差的情况下,获取到的板形原始图像的曝光通常是不均衡的,其造成图像显示效果差,为了解决曝光不均衡的问题,在光照无法改善的条件下,文中采取对图像进行高帽变换。其变化结果如图3所示。

图3 基于高帽变换的图像增强

由图3可看出,图像经过高帽转换后,其显示效果大幅提升,曝光也更加均衡。在原始图像中,由于曝光不均衡,使得图像效果较差,板形波形难以被观察。而经过高帽变换后,图像质量得到了明显提升,从图中可清晰看到板形波形。

1.3边缘检测

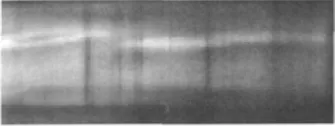

图像的边缘是图像最重要的特性之一,其边缘记录了图像的轮廓,这也是板形识别的重点,只有获得了图像的轮廓,才能更好的进行板形识别。边缘检测的原理是利用板材翘曲对光反射的影响,当板材表面无翘曲时,其反射光形成均匀的光带,当板材表面有翘曲时,其反射光形成的光带出现宽度不同的变化,如图4所示。

图4 存在缺陷的板形图像

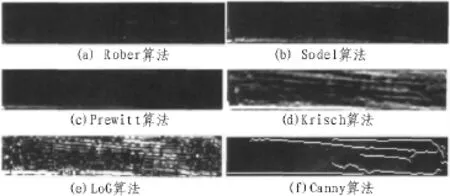

图5的(a)~(f)分别为采用Rober算法、Sodel算法、Prewitt算法、Krisch算法、LoG算法以及 Canny算法检测边缘[6-7]的效果图。

图5 板形缺陷图像边缘检测算法比较

由图可看出,Canny算法的边缘检测效果最佳,其边缘检测结果不仅是连续的,且极为清晰。从图5的(f)可以清晰看到板形的右边浪。

图6是使用Canny边缘检测算法得到的图像边缘图。

图6 利用Canny算法提取图像边缘

2 BP神经网络板形识别

当提取图像的边缘信息后,需要对板形缺陷进行识别并分类统计,文中采用BP神经网络对板形进行识别并分类统计。

2.1BP神经网络的结构

1)输入层结构由于每个样本具有灰度级均值,方差,对比度3个特征值,在此确定输入层神经元个数为3。

2)隐含层设置为单层结构。同时,为了减少计算量及满足在有限迭代次数下实现网络收敛[8-9],本文首先设定隐含层神经元个数为48,当网络具有收敛能力后,逐渐减少并稳定在10个。

3)输出层结构输出层神经元即为缺陷的类型数,在此本文只研究左边浪,右边浪,左1/4浪,右1/4浪,中浪这五种板形缺陷,故设置输出层神经元个数为5。

4)测试样本为了检测BP神经网络在板形缺陷的分类识别的识别率,文中利用缺陷数量与类型已知的板形对BP神经网络进行测试。

表1 测试样本缺陷类型与数量分布数据

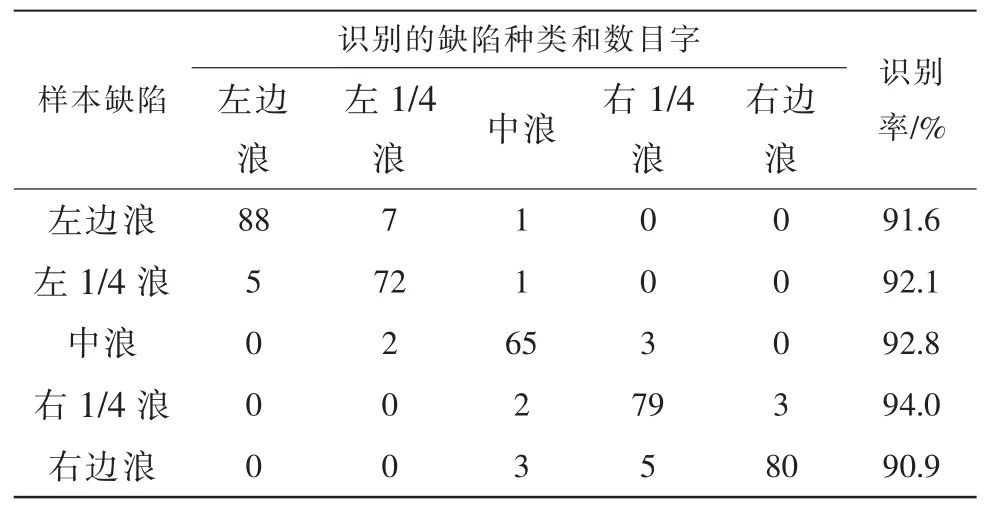

2.2BP神经网络分类器测试结果

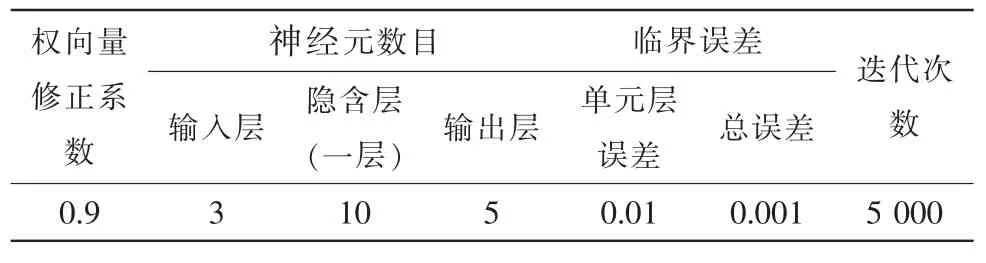

表2和表3分别为BP神经网络分类器参数以及分类器测试结果。由表3的测试结果可看出,分类器的参数设置是合理的,文中的分类器在416个不同类型的缺陷中,识别出384个,平均识别率高达92.3%,此分类器的缺陷识别与分类能力是较为理想的。

表2 BP神经网络分类器参数

表3 分类器测试结果

3 实验与分析

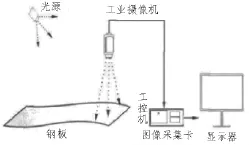

图7所示为本文设计的板形识别系统,其主要由照射光源,工业摄像机,图像采集卡以及工控机组成。其中光源采用PHILIPS T8 36W三基色管,其采用特殊氪气,降低灯管功率,且采用高效荧光粉,色度容差小,光输出高,寿命长,发光稳定;工业相机采用德国Imaging Source USB 3.0工业相机,其成像质量高,传输界面速度快,外触发输入功能和外部 I/O接口更让用户可轻易在现有或新的应用程序上进行设定和整合。图像采集卡采用维视图像公司的MV-E8100实时图像采集卡,其是基于PCI-E X1总线结构开发的四路高清实时图像采集卡,数据传输速率可达250 MByte/s,并采用第四代Philips公司精良的10 bit A/D芯片,使用的4线3D梳状滤波器能自动消除噪点、抗混叠滤波等技术,使图像清晰度更高、图像采集的实时性能更强。

图7 板形识别系统硬件构成

为了使板形图像采集效果更加理想,应使工业摄像头安装在轧机出口处轧制板材的正中间位置,同时摄像头的镜头镜片方向必须与轧制版的平面保持平行。此外,为了减少噪声干扰,应当使光带的有效图像信息尽可能多,而无效的图像信息尽可能少,这可通过调节摄像头的焦距来实现。

实验中,通过调节光源的照射位置、照射距离以及照射角度,得到如图8的典型板形缺陷原图。然后经过计算机图像处理,进行板形缺陷识别。

从图8中可看到,本系统能精确识别板形中的缺陷,且边缘检测图像清晰、连续,系统得到了良好的验证。

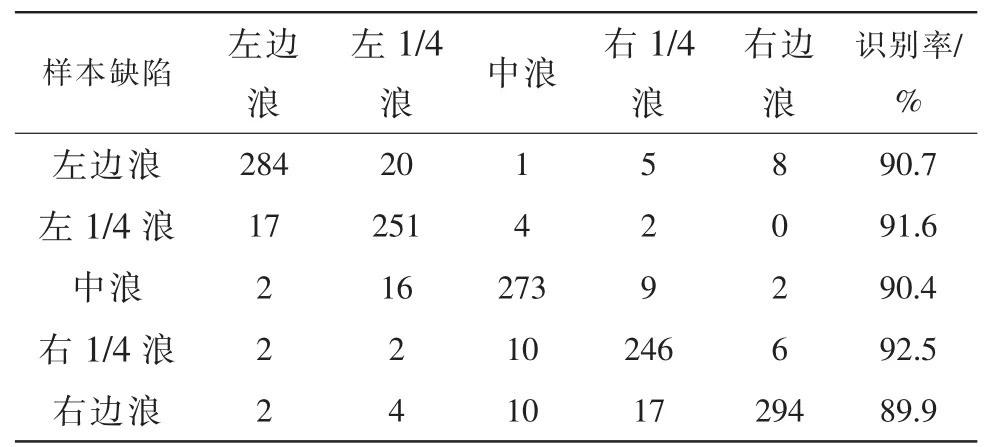

本系统在某冷轧薄板厂的生产线上应用,在厂方专家的鉴定下,本系统实际识别的板形缺陷类别和数量如表4所示。

图8 部分典型板型缺陷的原图与边缘检测图

表4 BP分类器实际识别结果

由表中数据可得,本系统在实际工厂生产中的板形识别率稳定在91%±2%之间,系统在实际工厂生产中取得较好的识别效果。

4 结束语

针对现阶段基于图像检测的板形识别在缺陷的检出率普遍较低以及检测速度慢等问题,文中提出了一种基于计算机图像处理的板形识别系统,其通过直方图均衡化与高帽变换对初始图像进行处理,并通过边缘检测算法提取轮廓,然后利用BP神经网络分类器进行缺陷识别与分类。其在实验及实际工业生产中的识别率均在约90%,且还具有良好的板形识别效果。

[1]A Zhmedr,Su Tcliffe Mpf.I dent frication of surface features on cold rolled stainless steel strip[J].Wear,2011,24(4):60-70.

[2]吴平川,路同浚,王炎.机器视觉与钢板表面缺陷的无损检测[J].无损检测,2000,22(1):13-16.

[3]何炳林,龙建军,司振军,等.热轧带钢板形质量可视化研究[J].机床与液压,2004(10):62-65.

[4]徐科,徐金梧.基于图象处理的冷轧带钢表面缺陷在线检测技术[J].钢铁,2002,37(12):61-64.

[5]杨昊.CUDA下局部阈值和二值函数的边缘检测[J].电子科技,2014,27(3):52-54.

[6]徐科,徐金梧,梁治国,等.冷轧带钢表面质量自动检测系统的在线应用研究[J].冶金自动化,2004,27(1):51-53.

[7]Can N Y J.Finding edges and lines in images[R].USA,MIT:Artificial Intelligence Laboratory,2008.

[8]夏良正,李久贤.数字图像处理[M].2版.南京:东南大学出版社,2006.

[9]Martin T Hagan.神经网络设计[M].戴葵,译.北京:机械工业出版社,2002.

Design of board shape recognition system based on computer image processing

YANG Quan-hai

(Department of Computer Science,Shaanxi Vocational and Technical College,Xi'an 710100,China)

For this stage flatness recognition based on image detection in defect detection rate is generally low and slow detection speed and other issues,this paper presents a computer-based image processing board shape recognition system,which by histogram equalization and hat transform the initial image processing,and extracts contour through the edge detection algorithm,and then use BP neural network classifier defect recognition and classification.Its experiments and actual industrial production has high recognition rate,were about 90%,with good flatness recognition effect.

computer image processing;plate-profile recognition;edge detection;BP neural network classifier

TN99

A

1674-6236(2016)21-0177-03

2016-01-13稿件编号:201601090

杨全海(1974—),男,陕西澄城人,硕士,助教。研究方向:图形图像。