立体式车身调度中心设计及应用

2016-11-21杨康和

杨康和

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

立体式车身调度中心设计及应用

杨康和

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

文章通过对车身调度中心设计原则和功能、工艺布局、工艺流程及主要设备设施的介绍,详细阐述了该系统的设计思路,将立体仓库这一先进的仓储管理技术引进到汽车整车装配领域,为整车生产过程中的车身存储及输送提出了一种全新的设计思路。

车身调度中心;管理系统;巷道堆垛机

10.16638 /j.cnki.1671-7988.2016.10.064

CLC NO.: U463.4 Document Code: A Article ID: 1671-7988 (2016)10-196-04

1、概述

在汽车制造业,包括我公司在内的大多数主机厂在整车装配过程中,WBS和PBS大都采用平面储存方式,此储存方式既浪费储存立体空间又不便于输送和系统管理,给生产及装配带来了诸多不便,是汽车整车装配物流中的“瓶颈”。

针对上述问题,我公司在某项目中计划采用立体式车身调度中心解决上述瓶颈问题。车身调度中心联接整车制造冲焊、涂装和总装四大工艺车间,通过WBS和PBS混存的方式,实现从白车身到油漆车身最终到总装配车间的过程存储、排序及输送,满足各车间之间的车身缓存及排序需求。在生产过程中,借助自动化存储技术,车身调度中心可满足总装车间多车型混流装配排产要求,以均衡混流生产线上每个工位的总装配时间,并实现对市场多品种、小批量需求的快递反应。

2、车身调度中心工艺方案说明

2.1 车身调度中心设计原则

车身调度中心的设计和建设必须实现对车身的存储、配送服务。

车身调度中心必须达到全自动存储、自动识别、自动操作的要求,并实现全系统自动控制和现代化管理。

设计中全面贯彻物流路线短捷、方便、系统化的指导思想。

2.2 车身调度中心功能设计

车身调度中心配多台巷道堆垛机和相配套的出入库输送设备。巷道堆垛机及出入库输送设备能够在系统管理下,自动完成货物的出入库作业、对车身进行自动化管理。

车身调度中心可根据车身种类、型号等参数以及需要的数量,自动筛选出符合条件的车身,并按照任务列表出库。

自动出入库操作均提供软件通信接口,以便与生产调度平台交互。

车身调度中心控制方式要求具备:维修控制方式、手动控制方式、单机自动控制方式、全系统联机在线全自动控制方式。

车身调度中心能够进行车身库存统计;按库存的各种车身型号统计所有车身的库存量;能够统计某种车身的库存量和具体存储位置;系统能够查询货位现状;可按车身入库日期查询该车身信息;可按车身型号和出库日期查询该车身信息。

车身调度中心能对各个作业环节及各种设备运行状况的实时监控,实时监控数据应支持仿真模拟显示,按照不同状态显示当前车身调度中心存放状态。

出库作业可实现出库车身转载后空滑橇的自动回库循环流转。

该系统中巷道堆垛机水平行走及升降电机均要求采用交流伺服电机,其他设备变频电机要求采用抱闸强冷电机。

2.3 车身调度中心工艺布局

根据项目输入,结合厂区总图设计,该立体式车身调度中心设计为长116m,宽36m,单库位尺寸为5400×2800× 2500mm。存储区分四层布置,每层8个通道,每条通道每层14个库位,共计448个库位,其中有效库位408个。库区内部WBS与PBS混存,可以满足8小时的生产存储。车身调度中心工艺布局图1如下所示。

车身调度中心库区采用高层立体货架方式存储,利用高度自动化的堆垛机进行存取,通过先进的存储技术,实现车身存储及分拣排序,具有高度柔性化。硬件设备包括出入库输送设备、高层货架、高速堆垛机、自动化控制系统、仓库管理计算机系统等,其中高速堆垛机负责所有车身的存取,是整个车身调度中心的核心部件。车身调度中心结构示意图如图2所示。

2.4 车身调度中心工艺流程说明

2.4.1 正常生产流程

焊装来带橇白车身→上升至焊装钢平台→焊装通廊→入库前扫码→车身库西侧链式移行机;

→需入库白车身由四个入库通道进入三段式转接滚床→车身堆垛机将白车身取走并放至货架预定位置;

→需出库白车身由车身堆垛机从货架取出→将白车身放置在出库转接滚床上→出库扫码→判断为出库白车身则进入车身库西侧链式移行机→判断为非出库车身则通过入库通道返回库区;

→不入库或出库白车身下行至车身库南边快速通道→旋转90度进入涂装通廊→进入前处理转接工位→白车身移走后空橇进入漆后车身转接工位→漆后车身移载至空橇上→注蜡室→涂装通廊→入库前扫码→车身库东侧链式移行机;

→需入库漆后车身由四个入库通道进入三段式转接滚床→车身堆垛机将漆后车身取走并放至货架预定位置;

→需出库漆后车身由车身堆垛机从货架取出→将漆后车身放置在出库转接滚床上→出库扫码→判断为出库车身则进入车身库东侧链式移行机→判断为非出库车身则通过入库通道返回库区;

→不入库或出库漆后车身上行至总装通廊→总装车身输送平台→总装滑板平台→总装车身转接工位;

→车身移载后空橇通过车身输送平台及滑板平台返回→总装通廊→空橇堆垛→车身库北面空橇返回通道→焊装通廊→焊装平台→空橇解垛→空橇转向后进入主焊线白车身转接处。

2.4.2 非正常生产流程

当出现紧急计划时,焊接后的白车身入库扫码后,不进入存储区域,经链式移行机进入车身调度中心西侧的快速通道,直接进入涂装车间;涂装漆后车身入库扫码后,直接由车身调度中心东侧的快速通道进入总装车间;

当焊装车间停产或出现长时间故障、涂装及总装车间正常生产时,从总装返回的空橇通过车身调度中心西侧的链式移行机及南面的快速通道进入涂装车间,在涂装车间内解垛后进入漆后车身转接工位,保证涂装和总装车间正常生产;

涂装漆后车身进入总装车间后发现车身不能按照原计划上线,可通过临时下线点转至总装车间处理。

涂装车间生产不均衡,如果出现“只出不进”的现象,漆后车身可从空滑橇缓存线获得滑橇进行输送;如果出现“只进不出”的现象,空滑橇采用“等待超时即放行”的方式解决,空滑橇通过车身调度中心东侧快速通道进入总装,绕总装后返回焊装。

2.5 车身调度中心设备组成

根据工艺布局,该车身调度中心主要由以下设备组成:立体式高位货架、巷道堆垛机、固定滚床、升降滚床、旋转滚床、电动移行机、链式移行机、橇体堆垛机/解垛机、定位器、滑橇、钢平台等。其中,巷道堆垛机是车身调度中心的关键设备。

3、车身调度中心管理系统设计原则

车身调度中心管理系统可根据车身种类、型号等参数以及需要的数量,自动筛选出符合条件的车身,并按照任务列表出库。

管理系统提供软件通信接口,以便与生产调度平台交互,可为车身调度系统与业主WMS系统提供无缝连接。

车身调度中心管理系统能够进行车身库存统计;按库存的各种车身型号统计所有车身的库存量;能够统计某种车身的库存量和具体存储位置;系统能够查询货位现状;可按车身入库日期查询该车身信息;可按车身型号和出库日期查询该车身信息。

车身调度中心管理系统包括库存管理模块、盘库管理模块、货位管理模块、信息查询、统计报表、库存分析、故障处理等。能根据现场的实际情况合理的分配货位。实现出库、入库、盘点等管理,支持均匀存放、先进先出、按批次出入库等多种存储及出入库策略。

系统通过生产调度平台系统进行交互,车身调度中心管理系统根据入库任务执行入库。交互信息包括入库批日期、VIN信息、生产车间、入库数量等,同时车身调度中心生成入库明细,将存放的车身信息返回到生产调度平台。

车身调度中心管理系统能对各个作业环节及各种设备运行状况的实时监控,实时监控数据应支持仿真模拟显示,按照不同状态显示当前立库存放状态,每个巷道设置一对监控摄像头,货架两端出入口各设置两个监控摄像头。

系统可配置各种车身的存放区域,系统可根据接受的车身信息判断出存放区域,进行自动存放。

出库作业可实现完成出库车身转载后空滑橇的自动回库循环流转。

库区应设置安全保护系统,确保人员进入货架范围内时,堆垛机立即停止工作。

原则上不允许出库车辆重新入库的现象,以免出现管理系统混乱。

白车身从库区下方的快速通道输送到涂装通廊后,在空橇缓存区左侧、移行机之前等待,前处理移载处空位后才能放行;库区下方的快速通道至涂装前处理移载处的输送线上车身总数量不超过5台,避免其堵塞空滑橇输送线路。

盘库时空橇优先储存在从总装空橇返回线上,剩余空橇储存在涂装通廊至总装车间快速通道上;原则上库区不储存滑橇。

4、巷道堆垛机设计说明

4.1 巷道堆垛机总述

巷道堆垛机是自动化立体仓库的主要设备,通过在巷道内进行水平往复直线、垂直升降、伸缩货叉左右叉取等一系列协调动作,实现存储单元货物从巷道端口输送机到指定储位的入库作业,或者从指定储位到巷道端口输送机的出库作业,从而与巷道端口入出库输送机系统一起实现货物的自动出入库作业功能。

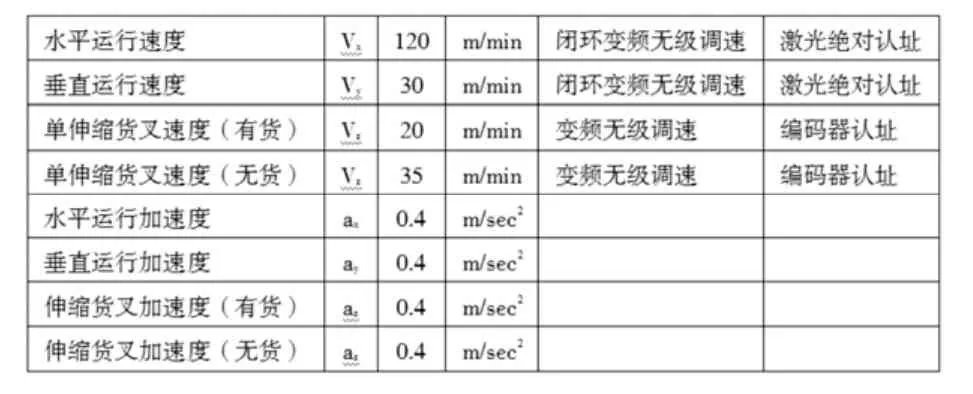

4.2 巷道堆垛机工艺参数

表1 巷道堆垛机设计参数

表2 巷道堆垛机运行参数

4.3 巷道堆垛机技术要求

4.3.1 工作原理

1)巷道堆垛机控制采用手动、自动两种形式。输送系统PLC通过通信处理器与监控机相连,接收监控机发出的作业命令,返回命令的执行情况和系统状态等。电控系统具有对故障检测和故障状态的声光报警及消除声光报警功能。

2)巷道堆垛机由行走电机通过驱动轴带动车轮在下导轨上做水平行走,由提升电机通过钢丝绳带动载货台做垂直升降运动,由载货台上的货叉做伸缩运动。通过上述三维运动可将指定货位的货物取出或将货物送入指定货位。行走认址器用于测量堆垛机水平行走位置;提升认址器用于控制载货台升降位置;货叉方向使用接近开关定位。通过光电识别,以及光通讯信号的转化,实现计算机控制,也可实现堆垛机控制柜的手动和半自动控制。同时采用优化的调速方法,减少堆垛机减速及停机时的冲击,大大缩短堆垛机的起动、停止的缓冲距离,提高了堆垛机的运行效率。

4.3.2 供电方式:安全滑触线

4.3.3 速度控制:变频无级闭环调速,有力矩补偿,力矩限制。

4.3.4 平移及升降速度较快,运行时应有慢→快→慢的功能,确保对位准确可靠;平移及升降要有到位检测装置。

4.3.5 伸缩货叉

采用双伸位货叉,即货叉上叉有两个停止位;驱动采用电机传动,有过载保护机构和机械限位装置,采用变频调速控制,行走时应有慢→快→慢的功能,确保对位准确可靠。

4.3.6 巷道堆垛机的安全措施

1)松绳、断绳保护装置:当堆垛机提升钢丝绳松垂或断裂时,自动切断提升电机电源,载货台制动器卡在立柱上,避免载货台跌落。

2)堆垛机具有过载保护装置,当加载超过额定起重量的10%时,自动切断起升电机电源。

3)堆垛机设有提升极限限制开关和机械缓冲双重保护装置。当载货台超出正常升降行程并达到上、下极限位置时,触发该开关,自动切断提升电机电源,载货台将停止运行。此外,在超出上、下极限位置外另加设抗冲击性能良好的缓冲块,迫使载货台停止运行。

4)堆垛机设有运行极限限制开关和机械缓冲块双重保护装置。当堆垛机超出正常运行行程并达到左、右极限位置时,触发该开关,自动切断运行电机电源,堆垛机将停止运行;此外,在超出左、右极限位置外另加设抗冲击性能良好的缓冲块,迫使堆垛机停止运行。作用于缓冲块上的力,是按堆垛机满载和高速行走的条件下计算的。

5)堆垛机上装有手动急停按纽,在紧急情况下,能切断堆垛机总电源。

6)堆垛机的电气联锁保护。

7)多地点操纵的堆垛机设有互锁,以保证某一时刻,只能从一个地点操纵堆垛机。

8)各控制方式间应有互锁,以保证在某一时刻,只允许选用手动、半自动、自动、计算机联机控制中一种控制方式。

9)当货叉不在中间位置(收叉时不在正确位置上)或货叉在动作时,堆垛机行走、高速升降将被锁定;当堆垛机行走、高速升降或堆垛机发生故障时,货叉将被锁定。

10)控制电路还应具备以下常规的联锁和保护:失压保护,操作开关零位保护、电动机正、反转联锁、不同速度级的联锁、短路和过载保护。

11)堆垛机配备音响报警装置。在运行机构启动前,应先发出音响信号。

12)堆垛机具有故障报警和自我诊断功能。

13)全部巷道口/门在堆垛机紧急停电时自动切断电源。

14)载货台设有货物超尺寸和坍塌检测,避免货物超出堆垛机而引起事故。

15)载货台设有货位虚实检测,以确认货位是否有货,避免重复入库,当发现货位有货时,停止送货并报警。

16)货叉上装有极限开关和机械限位挡块。货叉设有第一节货叉、第二节货叉居中检测,以防止堆垛机在行走和升降时,货叉出现误动作。同时在货叉运行的终端设有极限开关和机械限位挡块,以确保堆垛机在有轨巷道内运行的安全。

17)货叉上装有扭力限制器,当货叉伸出过程中碰到障碍物,当阻力达到规定值时,货叉扭力限制器打滑,货叉停止伸叉。

18)堆垛机行走轮前方设置有清轨器。

19)安全保护装置均安装在容易检查和维护的位置。

5、结束语

借助先进自动化存储技术,通过巷道堆垛机、立体式货架及传统输送设备共同配合,组成一套完整的车身调度系统,并与冲焊、涂装和总装四大工艺车间相连接,取代传统的WBS和PBS系统,实现从白车身到油漆车身最终到总装配车间的过程存储、排序及输送,满足各车间之间的车身缓存及排序需求。

本文通过对车身调度中心设计原则和功能、工艺布局、工艺流程及主要设备设施的介绍,详细阐述了该系统的设计思路,将立体仓库这一先进的仓储管理技术引进到汽车整车装配领域,为整车生产过程中的车身存储及输送提出了一种全新的设计思路。

[1] 魏萍.大跨距重载车身立体仓库控制系统设计[J].物流科技.2008年第4期.

[2] 洪慧.非均衡生产模式下车体分配中心的功能拓展分析[J].科技与企业.2012年第7期.

[3] 朱晓初.立体库与平面库在车体分配中心的联合使用[J].装备制造技术.2014年第1期.

[4] 俞建兴.自动化立体仓库工程设计实践[J].建筑与结构设计.2007年第3期.

Stereometric formula Body Distribute Center Design and Application

Yang Kanghe

( Anhui Jianghuai Automobile Co. Ltd., Anhui Hefei 230601 )

Through the introduction of body distribute center design principle and function, process layout, process flow and major equipment and facilities, described in detail the system design, warehouse the advanced warehouse management technology introduced to in the field of vehicle assembly, vehicle student body storage in the production process and transportation of a new design ideas.

body distribute center; management system; narrow-aside stacker crane

U463.4

A

1671-7988(2016)10-196-04

杨康和(1987—),男,大学本科学历,就职于安徽江淮汽车股份有限公司。目前主要从事整车装配工艺研究。