基于某重卡驾驶室的玻璃钢顶盖结构设计

2016-11-21张露平单长洲

张露平,单长洲

(江淮汽车股份公司技术中心车身设计研究院,安徽 合肥 230601)

基于某重卡驾驶室的玻璃钢顶盖结构设计

张露平,单长洲

(江淮汽车股份公司技术中心车身设计研究院,安徽 合肥 230601)

文章通过对某种重卡驾驶室玻璃钢顶盖的结构方案描述,经过CAE强度分析和顶压试验双重验证,证明可以提供一种满足变动变型产品设计要求的玻璃钢顶盖结构。这种结构在成本、工艺、周期、强度以及工艺性能这些方面,都存在优势。

玻璃钢顶盖;CAE分析;顶压试验

10.16638 /j.cnki.1671-7988.2016.10.042

CLC NO.: U467.3 Document Code: A Article ID: 1671-7988 (2016)10-132-04

前言

重卡窄体产品是重卡销量的重要组成部分,为了拓展市场,只有及时推陈出新,不断丰富产品力,开发出周期短且投入小的产品品种,才能提升产品的竞争力,实现投资价值最大化。为了较快的开发出新的重卡窄体驾驶室,在现有产品的平台上,进行二次变动变型开发,改变驾驶室造型,以丰富重卡窄体车型的产品力。

本文通过对某种重卡驾驶室玻璃钢顶盖结构设计说明,以及理论和实际验证,证明可以提供一种投入少、周期短、强度好且造型美观,符合变动变型产品设计要求的玻璃钢顶盖结构。

1、玻璃钢(FRP)顶盖方案说明

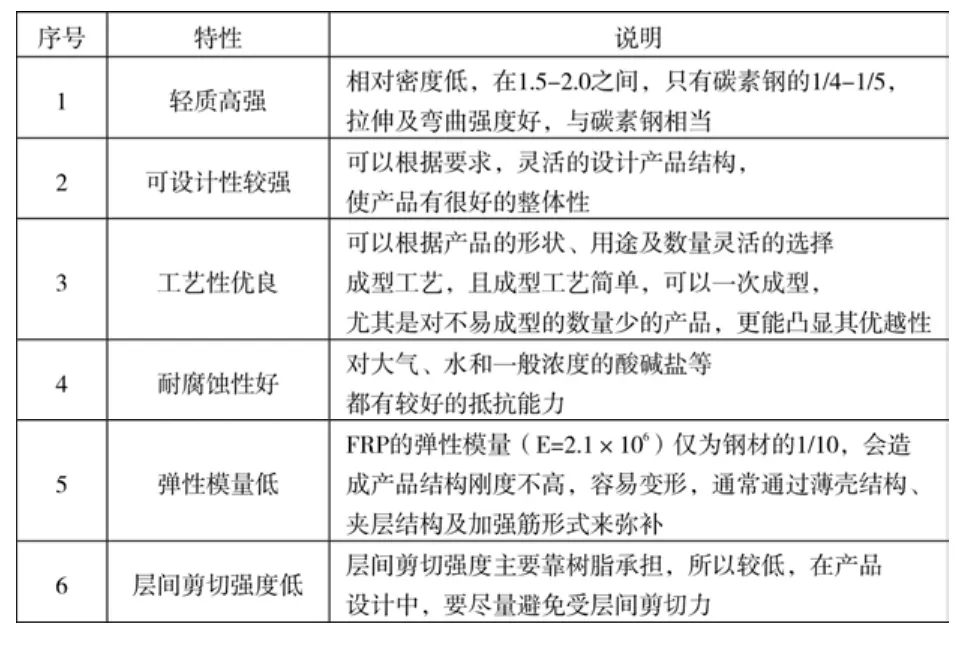

表1 玻璃钢材料主要特性

为了开发一种成本低,周期短,强度满足法规要求的顶盖结构,拟采用玻璃钢顶盖。玻璃钢(FRP)学名玻璃纤维增强塑料(Fiber Reinforced Plastic),是由玻璃纤维毡、玻璃纤维物与合成树脂复合而成的一种非金属材料,是以塑代钢的理想加工材料,主要特性如下表1所示:

根据玻璃钢材料的上述性能,顶盖总成采用外板加骨架的结构设计,结构如下图1所示,具体设计过程见下文。

1.1 顶盖总成结构设计

1.1.1 顶盖外板设计

顶盖外板材料为FRP,料厚为3.5mm,结构如下图2所示,顶盖上表面有凸起的条形筋,在X方向上贯穿前后,每条筋宽150mm,侧壁也有凸起的筋,使顶盖造型更加有立体感;在示廓灯、气喇叭、遮阳罩、导流罩的安装位置,做凸起的平台特征,以保证安装面贴合。整个顶盖为一个整体结构,无需分块,采用手糊法成型,生产工艺简单,模具为树脂模,成本低。

顶盖外板的设计性能要满足以下要求:

气喇叭、示廓灯、遮阳罩、导流罩的安装要求;

外观要求:造型美观,产品表面应光洁平整,无裂纹、气泡、固化不良等缺陷,弧面或圆角过渡流畅,无折光现象,颜色一致;产品边缘整齐,弧面过渡流畅,边厚均匀,切割面无分层、毛刺;毡面(或背面)平整,无缺损、毛刺、固化不良等缺陷;

冲击韧性大于50kJ/㎡;弯曲强度大于120MPa;弯曲弹性模量大于5000MPa;巴氏硬度大于35ba;热变形温度大于95℃。

1.1.2 顶盖骨架设计

骨架结构根据顶盖外板设计,如下图3所示:由矩形管和L型板拼焊成“井”字型结构,通过L型板预埋到顶盖外板上,尺寸依据顶盖尺寸设定,前后两根矩形管间距550mm,左右两根矩形管间距870mm,材料均为Q235,料厚为2.0mm,矩形管的尺寸有20×40、20×50两种。骨架直接使用型材,只需要开一副焊接定位模具,缩短了开发时间。

顶盖骨架的设计要满足与顶盖外板、与侧后围以及顶内饰的安装需求;直角边进行圆角处理,拼焊处无焊穿、假焊、裂纹等焊接缺陷;要有足够的强度,与顶盖一起安装在车身上后,按GB26512中顶压要求进行试验,不能被压溃,使乘员有生存空间。

1.2 连接结构的设计

白车身的地板、侧后围、前围等几部分之间都是焊接在一起,而玻璃钢(FRP)是一种非金属材料,与其他部分无法焊接。所以顶盖外板与侧、后围通过流水槽打胶实现连接,顶盖骨架则是通过螺栓连接到其他结构上。

1.2.1 顶盖与侧围的连接

顶盖外板直接卡进侧围流水槽内,断面如下图5a所示,从内部打聚氨酯胶,起密封和连接的作用;左右侧围流水槽结构对称,分前、后两段,两段同时与侧围外板焊接为一个总成,如下图5b所示;两端流水槽之间,通过型面特征定位,搭接处X向保留2mm可调整的间隙,Y向保留1mm间隙,如下图5c所示;流水槽的材料为SPCC,料厚为0.8mm,结构断面图如下图5d所示。

1.2.2 顶盖与后围的连接

顶盖与后围的连接方式类似侧围,如下图6a所示;流水槽为整段结构,整段通过辊压、拉弯成型;材料与侧围相同,结构要匹配后围外板,断面如下图6c所示,侧后围的流水槽都带有翻边结构,防止在装配过程中划伤工人。

1.2.3 骨架与侧后围的连接

顶盖骨架与侧后围搭接结构的合理设计,可以使顶盖所受的压力传递到侧后围上,根据顶盖骨架以及侧后围的钣金结构,设计连接方式为螺栓连接,安装方便,连接处的结构断面如下图7所示:

2、玻璃钢顶盖的特点

玻璃钢顶盖结构,主要开发件为两部分,顶盖外板与顶盖骨架,且顶盖总成与其他结构通过螺栓连接,不需要对基础车型生产线进行改造,这种结构的顶主要具有以下几个优点:

1)投入成本低:整个顶盖投入的模具费用仅需12万元,具体如下表2所示:

表2 玻璃钢顶开发成本

2)开发周期短:从数据确定到样件验证,共需要40天,模具为树脂模,模具制作时间仅需15天;

表3 玻璃钢顶工艺流程图

3)可设计性好:可以根据驾驶室整体造型的需要,灵活的设计产品,大尺寸产品可整体成型,不会出现钣金顶中需要分块和无法成型的问题;

4)生产工艺简单:顶盖通过手糊法成型,骨架用型材直接焊接,整个顶盖总成的生产工艺流程如下表3所示。

3、顶压CAE分析验证

为了验证玻璃钢顶盖结构的强度,进行顶压CAE仿真分析:首先建立有限元分析模型,驾驶室顶部用一刚性平面沿-Z向以恒定1m/s(准静态)速度垂直下压,当驾驶室顶部承受作用力达到要求的52KN(设计前轴载荷5.3t)时,考察乘员的头部生存空间;分析结果如下所示,当顶部作用力达到52KN时,顶部变形下压量为56.5mm,假人头部距离顶盖内板389.8mm,还有很大的生存空间。

4、顶压试验验证

上述过程中用到的CAE分析手段,只是一种理论依据,实物必须要通过真实有效的试验验证,产品才能被消费者更好地信任。所以根据《GB 26512-2011商用车驾驶室乘员保护》要求,对驾驶室进行顶压试验,以此来检验玻璃钢顶盖结构的强度。

顶压试验主要模拟翻车时,驾驶室顶部受到挤压的情况。

试验要求:测量假人与顶内饰的初始头部空间,然后对驾驶室顶部施加59KN的压力(按前轴载荷6t)后,测量假人头部生存空间,试验如下图10所示:

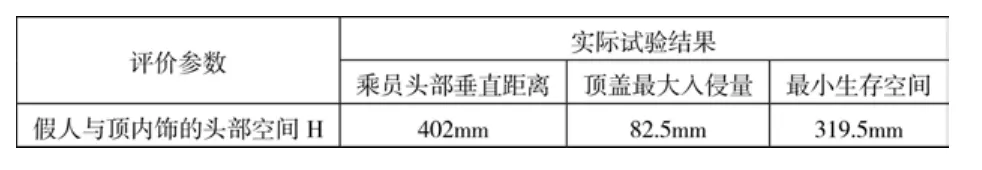

按要求试验后,测得具体实验数据如下表4所示:

表4 顶压试验数据

观察试验结果:假人头部存在很大的生存空间。与理论CAE分析有所不同的是,试验加载59KN的力,比理论分析的52.5KN更大,理论分析模型使用的是白车身,试验使用的是驾驶室,更接近实际使用状态。通过CAE和试验双重验证,顶盖强度均满足设计要求。

5、结论

本文主要论述了一种基于重卡驾驶室的玻璃钢顶盖的结构设计过程,该结构主要有以下特点:

(1)玻璃钢结构的模具费用低,大大降低了投入成本;

(2)开发周期短,数据下发到提供样件,仅需要40天;

(3)工艺简单,且产品的造型可设计性灵活,外板通过手糊法成型,成型性好;

(4)骨架拼焊而成,制作工艺简单,顶盖总成通过打胶及螺栓进行连接,相对于焊接,更易操作;

(5)结构强度好,通过CAE分析及顶压试验,玻璃钢顶盖的白车身的使用安全性也得到了很好的验证。

所以,对于二次开发的一些变动变型产品,在周期及成本的压力下,玻璃钢结构的顶盖,是一种较为合适的选择。

[1] 刘波.玻璃钢在汽车上的应用及发展.橡胶资源利用.2007.

[2] 王忠校,郭茂林.车身产品开发过程中的CAE分析的应用.汽车工程.2007.

Design of FRP Roof structure based on a heavy truck cab

Zhang Luping, Shan Changzhou

( AnHui JiangHuai AutoMobile CO., LTD technology center Body Design Institute, Anhui Hefei 230601 )

This article through to some heavy card bridge FRP roof structure scheme described, double top pressure intensity of CAE analysis and test, that can provide a FRP roof structure that could satisfy the requirement of variant product design changes. This kind of structure in cost, process, cycle, strength and performance of these aspects, there are advantages.

FRP Roof; CAE Analysis; Top pressure test

U467.3

A

1671-7988(2016)10-132-04

张露平,(1989.5-),女,工程师,就职于江淮汽车股份有限公司技术中心。现从事车身设计工作。