铸造横梁结构改进有限元分析

2016-11-21李胜蔡勋勋闫琳

李胜,蔡勋勋,闫琳

(陕西重型汽车有限公司,陕西 西安 710200)

铸造横梁结构改进有限元分析

李胜,蔡勋勋,闫琳

(陕西重型汽车有限公司,陕西 西安 710200)

为了降低铸造成本及生产周期,文章运用有限元分析方法,对某铸造横梁进行静强度分析。在满足强度要求的情况下,由于铸造横梁在机加工过程中,盲孔加工困难,现将铸造横梁V推支座处盲孔改成通孔,并取消原铸造横梁凹槽上下侧的筋。通过对新的铸造横梁进行CAE分析,结果表明,更改后的横梁不仅满足工艺要求,同时满足静强度要求,但后续还有拓扑优化的空间。

车架强度;有限元分析;横梁分布

10.16638 /j.cnki.1671-7988.2016.10.021

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2016)10-63-03

前言

平衡悬架是重型卡车底盘系统中重要的承载部件,主要由平衡轴支架、横梁、中后桥、板簧组件和上下推力杆等组成[1]。卡车在行驶过程中,平衡悬架通过连接在横梁的推力杆传递驱动力、制动力及其相应的反作用力矩,从而保证汽车的正常行驶。

横梁作为内部连接车架纵梁和传递上推力杆作用力的重要结构件,其结构不仅影响重卡的载重,同时对重卡的综合使用及维修保养有着重要的影响。

铸造横梁不仅体积大、结构复杂,铸造难度也大,而且技术要求高[2],考虑到生产周期及工装费用,为降低成本,本文采用有限元分析方法,运用Hypermesh软件,对铸造横梁进行强度CAE分析,进而指导设计生产。

1、铸造横梁有限元模型建立

平衡悬架在汽车行驶过程中,受力较大的工况为:(1)汽车转向时,车身扭转过程中,V型推力杆对平衡悬架的侧向推力;(2)车辆启动及制动过程中,下推力杆对平衡悬架结构的推力[3]。平衡悬架系统总成结构如图1所示。

运用Hypermesh软件对平衡悬架系统总成进行前处理,整体有限元模型如图2所示。

根据某型重卡的设计载重量要求,满载情况下,平衡悬架支撑结构在转弯和制动的极限工况时,受自身重力G,侧向推力0.6G,制动力1G。其受力情况具体如表1所示。

表1 加载载荷

约束车架两端的自由度,分别在V推支座处加载表2的载荷,加载情况如图3所示。

2、铸造横梁强度分析

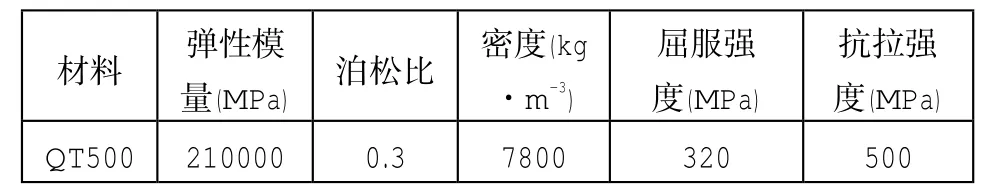

2.1 材料参数

铸造横梁的材料为QT500,材料参数如表2所示。

表2 材料参数属性

2.2 有限元分析结果

通过对铸造横梁的强度分析,得到新、旧横梁的最小静态安全因子,结构件静态安全因子≥1时,该结构件达到强度要求,如图4所示。

由图4可以看出,该铸造横梁的最小安全因子均大于1,满足强度要求。

但是,该铸造横梁,V型推力杆与它的连接孔为盲孔,根据其铸造公司反馈,铸造横梁在机加工过程中,盲孔加工困难,会大大增加横梁的废品率,导致生产成本增加。考虑以上因素,现对该铸造横梁进行结构改进,并运用有限元方法对其进行验证。

3、新铸造横梁强度分析

3.1 结构改进的铸造横梁

现将铸造横梁V推支座处盲孔改成通孔,如图5所示。同时取消原铸造横梁凹槽上下侧的筋,如图6所示。

3.2 有限元分析验证

将图3的铸造横梁更改为新的铸造横梁,对其进行强度分析,得到新横梁的最小静态安全因子,如图7所示。

由图7可以看出:将盲孔变为通孔并没有对横梁的强度产生较大影响。旧横梁在转弯工况下,应力主要集中在凹槽上下侧的筋处;去掉凹槽上下侧的筋,该处的应力集中现象得到改善。而且,新横梁同样满足强度要求。

4、铸造横梁强度对比

对比新、旧横梁的最小静态安全因子,如表3所示。

表3 铸造横梁强度对比结果

注:安全性评价标准最小安全因子≥1。

由表3可以看出:三种工况下,新、旧横梁的最小安全因子均大于1,满足强度要求,但是转弯工况,安全系数相对较小;新横梁转弯工况下的安全因子略有提高。

新横梁比旧横梁质量略有降低,但是在启动工况和制动工况下,其安全因子较高,还是有优化减重的空间。

5、结论

(1)三种工况下,新、旧横梁的最小安全因子均大于1,满足强度要求。

(2)将盲孔变为通孔并没有对横梁的强度产生较大影响。而且,去掉凹槽上下侧的筋,在转弯工况下,集中在原筋处的应力得到释放。

(3)新横梁转弯工况下的安全因子略有提高。且新横梁比旧横梁质量略有降低,但是在启动工况和制动工况下,其安全因子较高,还是有优化减重的空间,后续可以对其进行拓扑优化,在满足使用强度的基础上,使减重效果明显。

[1] 冯琦,王宗彦等.某型重卡平衡悬架结构综合优化设计.[J]机械设计与制造.

[2] 马永威.横梁铸件铸造工艺改进.铸造技术.2006(11):1267~1268.

[3] 苏晓春.李文涛等.基于HyperWorks的四种牵引车型鞍座连接板方式的车架强度研究.汽车实用技术,2015(9):36~37.

提取载荷位移曲线图中各点最大变形、残余变形等信息数值,形成表3:

由表3可知,优化方案后的翼子板屈曲抗凹4个点的各项指标均小于设计值,满足目标要求。

表3 优化后屈曲抗凹参数值

4、结语

本文论述了汽车翼子板屈曲抗凹的有限元分析方法,得到了一种提升翼子板屈曲抗凹性能的优化手段。在设计开发阶段,有利于指导汽车研发人员的精确设计,为今后的研发工作和优化技术提供参考范例。

参考文献

[1] 吴文娟.浅谈汽车前翼子板的结构设计[J].机电工程技术,2011,40(8):196-198.

[2] 乐玉汉.轿车车身设计[M].北京:高等教育出版社,1999.

Finite Analysis of a new casting beam

Li Sheng, Cai Xunxun,Yan Lin

( Shaanxi Heavy Duty Automobile Co., Ltd, Shaanxi Xi'an 710200 )

In order to save time and cost, the FEM is used to simulate the static strength of casting beam. Although the result shows that casting beam is satisfied to strength, the difficult of the blind hole of casting beam when machining is considered. The blind hole of casting beam v-rod is changed to through-hole, also the strength rib of casting beam is cancelled. The new simulation results show that the modified casting beam satisfy process requirement and strength target. But Topo will be take into account in follow-up study.

casting beam; finite element analysis; static strength

U462.1

A

1671-7988(2016)10-63-03

李胜,(1984-),男,就职于陕西重型汽车有限公司汽车工程研究院。主要从事汽车设计工作。