简析提高倍尺飞剪剪切精度的方法

2016-11-19高健

高健

【摘 要】随着市场竞争的越来越激烈,对产品的质量、精度、包装质量的要求越来越严格。本文分析了影响倍尺飞剪剪切长度准确性(即剪切精度)的因素,认为通过对飞剪剪切时间、飞剪剪切初始位角度和飞剪测量长度方法等采取相应的控制方式或方法能够显著改善倍尺飞剪的剪切精度,并在生产实践中提取剪切成品长度数据加以了证明。

【关键词】倍尺飞剪 飞剪剪切时间 剪切初始位角度 测量长度方法

倍尺飞剪是大棒生产过程中的重要设备,它将轧制后的成品大棒进行分段,剪切长度的准确性(即剪切精度)影响到热锯锯切出定尺成品的根数,即影响成材率。 经过长时间的分析、研究,本人认为影响倍尺飞剪剪切长度准确性的因素有:飞剪剪切时间;飞剪剪切初始位角度;飞剪测量长度方法。下面结合某特钢厂大棒项目倍尺飞剪的设计、调试及实际生产数据进行说明。

1 飞剪剪切时间

飞剪的运动过程为:从原始位开始运动,加速到设定的剪切速度,并以剪切速度经过剪刃相交的剪切位置,此后飞剪以设定的减速速度经过剪切原始位,此时飞剪剪轴运行已超过360度进入反爬区域,飞剪以设定的较小的反向速度运行至原始位停止。飞剪的剪切时间指的是剪刃从原始位开始运动至剪刃接触到轧件的位置。此时从飞剪速度、电流曲线上看,速度曲线有缺口,电流出现波峰。

飞剪剪切后停在原始位的角度影响剪切时间,角度不同,则飞剪运动的路程不同,剪切时间也就不同。由剪切长度计算公式(a)、(b)、(c)如下:

(a)倍尺剪切长度=倍尺长度-轧件速度*剪切时间;(b)切头时轧件过热检距离=热检距飞剪距离+切头长度-轧件速度*剪切时间;(c)切尾时轧件离开热检距离=热检距飞剪距离-切尾长度-轧件速度*剪切时间。所以,如能保证剪切时间一定,则剪切长度一定。

实际生产过程中,飞剪剪切速度随成品规格不同而不同,由此造成飞剪剪切时间也不相同,据多年的实践经验,飞剪剪切时间内的运动过程为加速运动过程及匀速运动过程,不同规格对应不同的设定速度因而对应不同的加速度,因此无法由公式推导计算出准确的时间。在本系统中,经过实验,不同剪切速度对应得剪切时间范围为:0.7-1.2s,我们将剪切时间固定设为1s,生产每个规格产品时,根据现场测量几根成品的数据再手动修正设定剪切长度来弥补剪切时间计算不准造成的剪切长度误差,即可保证得到需要长度的剪切成品。

2 飞剪剪切初始位的角度

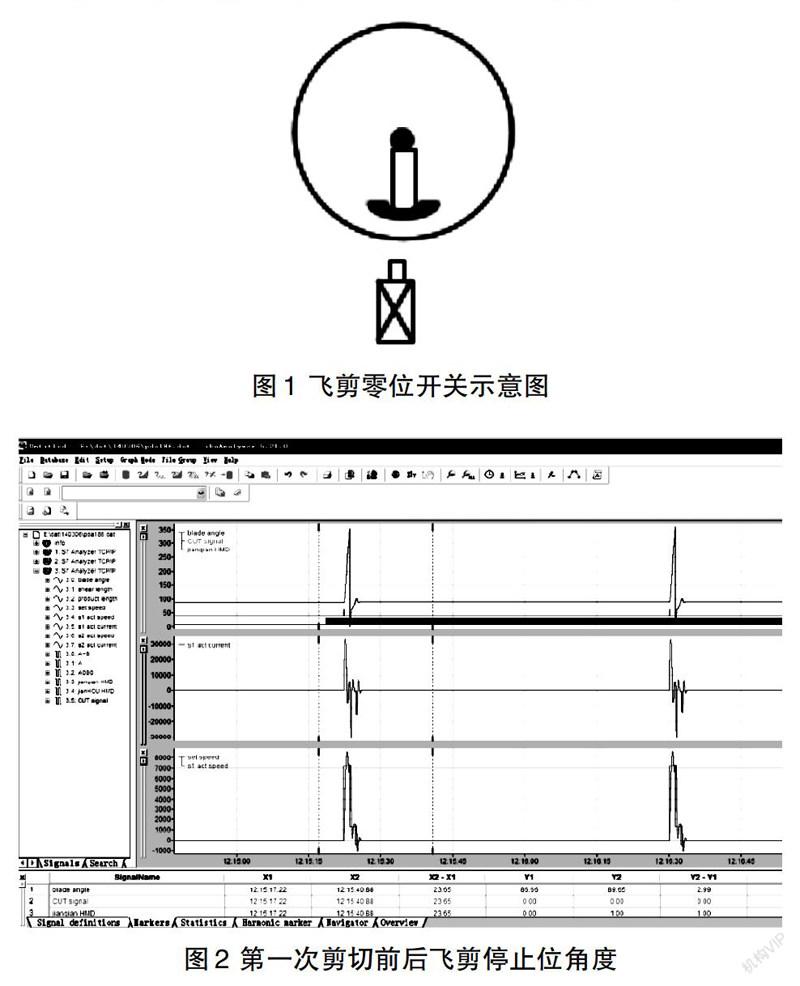

一般飞剪控制系统确定零位均采用在剪刃减速机轴上安装挡铁,配合接近开关进行绝对零位标定,并将飞剪的初始位角度定为0度。如图1所示,但由于接近开关的灵敏度造成位置检测不精确,因而造成每次零位标定的位置不一致,从而使飞剪每次停在原位角度都存在一定的误差。本套控制系统中采用编码器零脉冲标定零位的方法,编码器零脉冲位的位置固定,以此位置为绝对零度位置,再去确定飞剪的初始位角度数值,从而使飞剪的停在原位角度误差为零,多次剪切后测得初始角最大误差2--3度,最小误差0.01度。本套飞剪控制系统由剪切停止位角度偏差造成的成品棒材长度误差在允许范围内,因此未做剪切停止位定位程序,如果误差较大,可在控制程序引入剪切后停止位自动定位程序。以下进行数据说明。

在两次剪切间原始位误差为2度以上的时候,剪切时间曲线如下图2、3所示:第一次切头剪切前原始位角度86.66,剪切完成后原始位角度89.65,再次倍尺剪切后原始角89.65;剪切时间分别为:1.03s、1.00s。此时末机架为第6架轧机,出口速度0.8m,两次剪切时间误差造成的轧件长度误差为0.03*0.8=0.024,而剪切长度设定为几十米,这种方式下的误差可以满足生产精度要求。再抽取一支成品3次剪切的记录,第一次切头剪切前原始位角度88.95,第一次倍尺剪切后原始位角度90.00,再次倍尺剪切后原始角89.3,三次剪切后原始角90.0,剪切时间分别为:0.91,0.91,0.913,造成的长度误差可忽略不计。

3 测长方法

测长方法有速度积分测长和计数器测长。实践证明计数器测长方法更为准确。本套飞剪控制系统测长方式为高速计数模板测长,飞剪前热检检测到有钢信号,计数模板开始测量末架轧机编码器发来的脉冲数。根据末架轧机的辊径、减速比可计算出每个脉冲对应轧辊周长的长度当量,当计数模板计数到设定长度值时,给出飞剪剪切信号,飞剪开始动作。脉冲当量的准确性直接影响测长准确度,由于编码器旋转每周脉冲数是定值,所以必须要求末架轧机的辊径、减速比数据准确。实际生产中,这两个数据难以精确,误差难免,尤其是辊径参数,根据观察的实际数据,实际产品长度总大于计数器计算长度,因而计算脉冲当量的辊径应是小于工作辊径,具体数值无法确定,但某个规格产品生产过程中出现的误差基本恒定。

现场抽查以下规格产品,记录数据如下:

来料直径450mm 长7.26m,重9.027t 成品直90mm,成品定尺长度:6.0m,考虑到冷缩率,每根热锯定尺为6.1m。理论计算长度450*450/90/90*7.26=181.5m,液压剪切头及高压水除鳞均造成长度损耗。末机架8V,速度 1.2m/s,切头长度0.6m,实际切头420mm。剪切刀数:2刀。第一刀设定54.55m,第二刀设定60.5m。第一刀实际出成品定尺9根,头尾余料0.3m、0.2m,第一根剪切成品长度 6.1*9+0.2+0.3=55.4,与设定相比误差0.85m。第二根成品出定尺成品10根,头尾余料0.3m、0.2m。成品总长:6.1*10+0.3+0.2=61.5m,与设定相比误差1.0m。第三根成品出定尺成品10根,头尾余料0.3m、0.7m,成品总长:6.1*10+0.3+0.7=62.0m。热检测量长度174.73m,实际成品长度0.42+55.4+61.5+62.0=179.32,误差179.32-174.73=4.59m。此规格生产过程中,第一、二刀剪切长度及误差基本恒定,但第三根成品长度随原料重量不同而有所不同。

来料直径450mm,长7.26m,重9.027t 成品直130mm,成品定尺长度:6.37m,考虑到冷缩率,每根热锯定尺为6.5m。理论计算长度450*450/130/130*7.26=86.99m,液压剪切头及高压水除鳞均造成长度损耗。末机架6V,速度 0.6m/s,切头长度0.35m,实际剪切0.5m。剪切刀数:1刀。 第一刀设定37.92m。第一刀实际出成品定尺6根,头尾余料0.2m、0.2m,第一根剪切成品长度 6.5*6+0.2+0.2=39.4,与设定相比误差1.48m。第二根成品出定尺成品7根,头尾余料0.2m、0.3m。成品总长:6.5*13+0.4+0.5=85.4m。热检测量总长度82.1m,误差3.3m。此规格生产过程中,第一刀剪切长度及误差基本恒定,但第二根成品长度随原料重量不同而有所不同。

由以上分析可知:不同规格成品飞剪剪切时间可通过手动修改附加长度设定加以克服;飞剪每次剪切后初始位角度如相差较大可引入自动定位程序加以克服;而飞剪测量长度方法中辊径的确定还需要进一步的研究。