基于汽车尾气余热均衡散热与聚合气流螺旋遇冷温差发电装置设计

2016-11-19陆小波张旭贤李磊宋荣荣王利君罗勇

陆小波 张旭贤 李磊 宋荣荣 王利君 罗勇

【摘 要】为了探究一种高效风冷式汽车尾气余热温差发电装置,设计一种汽车尾气余热均衡散热与聚合气流螺旋遇冷温差发电装置。本文通过建立模型试验,测试江淮皮卡汽车发动机在不同负荷下,排气管道散热量,并对最高负荷下,排气管道高温散热进行处理,将整个排气管道温度恒定140°C ~300°C。调试汽车发动机最大转速4000r/min,对排气管内管道散热处理后,通过测试风冷式管道装置在不同空气流速梯度下,管径收缩及气流流态对温差发电器件遇冷测试,并建立小型数据库,对比数据,分析装置风冷式效果实验参数。结果显示,风冷式排气管道温差发电装置,有效提高温差发电器件温差,达到高效率发电目的。

【关键词】温差发电 聚合气流 螺旋风管 流线型 “V”型聚风面板

目前市场汽车供电设备大多依赖于发电机,发电机消耗发动机动能,从而间接增加汽车油耗。针对汽车尾气余热温差发电,水冷需要接入循环水冷系统[1],其装置结构复杂,维护成本较高,水冷循环运作稳定性较差。风冷式温差发电装置研发正在起步阶段,本设计方案立足于风冷式装置结构设计及优化,可高效利用汽车尾气余热,将其转换为可稳定回收,再利用的电能,可以替换部分汽车发电机,可间接减少油耗。最终研制了一套结构合理、性能优异、余热温差发电效果较明显的装置。

1研究背景

由汽车燃油总能量分配得知,汽车发动机动力输出占燃油燃烧总热量的25%~42%,其余以废热形式从冷却水和尾气等中排出。车外的能量占燃烧总能量的58%~75%,这不仅是一种能量浪费,同时也会造成一定程度的大气热污染[2]。汽车尾气余热具有温度高、压强大、流速快的特点,汽车能量损耗以尾气热量为主。

目前汽车尾气余热温差发电存在温差发电模块本身发电率低,温差发电装置整体效率低,装置在汽车行驶中稳定性较差,冷端散热效果较低等问题。

2聚合气流风冷技术原理

改变排气管内壁热量条件,致使尾气余热均匀散热,使温度恒定160~290°C,满足温差发电器件最大容许高温条件。排气管道内高温气流温度梯度大(60~500°C),温差发电器件的容许高温侧温度300°C,适宜安装温差发电器件管道长度有限,因此,通过设计组装三种金属管材(内管),包裹不定层数隔热材料,改变排气管内壁热量条件,至均匀散热,促使温度恒定160~290°C。依据不同类型汽车的用电需求,可适度改变汽车排气管道内径,或适宜加长管道长度,改变排气管道结构,可安装较多的温差发电器件。

通过设计流线型螺旋风管管道外壳,套装内管道,聚合螺旋气流,加快双管间空气流速与温差发电器件一侧温度交换,提高风冷效果。汽车行驶时,当空气流速恒定,气流进入聚风管流量一定,当气流进入双层管道间,聚风管管口截面积是双层管道的2倍以上,双层管道间气流急剧加快,气流沿流线型外管壁流动,加快螺旋气流分子与温差发电器件遇冷侧面的碰撞,提高遇冷效果,增大温差发电器件两侧产生温差,提高温差发电器件发电功率。

通过汽车排气管与螺旋风管间气流交换装置结构设计,可分部定段安装多个冷热气流换气装置。该装置可排出前段较热空气流,聚合外界冷空气,冲进后段双管道间,达到较长双管道间冷热气流交换的目的,提高风冷效果。

3结构设计

3.1双层排气管道装置整体结构设计

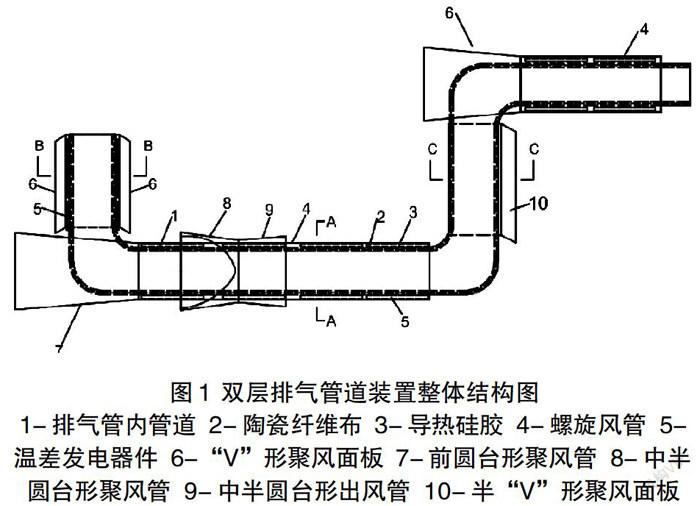

该装置排气内管分为三段,与发动机处三分之一段采用隔热材料包裹,或双层真空管道;中间三分之一段采用保温较好的管材;末尾三分之一段采用散热性较好的铝合金管材。通过不同材质管道连接,使排气管内管道散热温度恒定在160-290°C间。双层排气管道装置整体结构如图1所示。

3.2双层排气管道装置局部分解

装置热电系统采用热电器件串联(4-6个)模块,将各个串联模块并联,与回收系统连接,将大电流储存于蓄电装置中。排气管口径较小,采用规格为20*40*3.2mm温差发电器件,其规格:最大耐温:300°C;最大发电电压3.18V (温差为120°C);最大短路电流:525mA (温差为120℃);芯片内阻:1.8Ω。

3.2.1双排气管道装置设计截面图示分析

方案一:目前市场现有温差发电器为块状,粘贴于排气管曲面,对热量的传递,安装运作的稳定性影响较大,因此,研制一定规格圆弧形温差发电器件。依据设计要求,温差发电器件要求厂家制作成曲面形状,曲面长度40mm,弧度长度依据厂家可制作性,设计制作目标:2~5段均匀的等弧长,拼接成一个完整的圆状(设计排气管内径),包裹内管道。环形温差发电器件安装结构如图2所示。

方案二:由于市场现有温差发电器件均为块状,设计排气管截面形状,且不改变汽车原排气管管径、长度、结构。内管壁中设计真空层,使高温隔热降低至290°C以下,前段减少尾气热量流失,提高后段管道温度。

排气内管1横截面呈外切的边数大于6的等边内圆管;排气内管1外壁上依次设置着至少一层陶瓷纤维纸2、均匀涂布的导热硅胶层3以及均布粘接着的温差发电元器件5;在排气内管1外部设置着呈流线型聚风装置4、6、10。原排气管道内高温气流温度梯度大,衔接不同的管材,降低进气管道散热,提高尾管道温度,使前段高温测热量不易过早散发,而流通到中后段管道 ,即可轻度改变尾气余热散热温度均衡,适度均衡散热。如双层排气管道装置各部位断面结构如图3所示。

图B-B:装置与发动机连接段断面,设计安装“V”型聚风面板;

图A-A:装置中间管道断面,设计安装螺旋风管及冷热气流换气装置;

图C-C:装置尾段断面,设计安装半“V”型聚风面板。

3.2.2双排气管道外聚风装置局部设计

汽车行驶时,采用聚合气流加速旋转空气式理念,提高温差发电器件一侧遇冷效果,增大温差,高效发电。聚风装置结构如图4所示。

螺旋风管由高纤维塑料或不锈钢金属材料制成,螺旋风管上的螺纹间距为等梯度增加。各个外壳管道曲面光滑,显流线型。管质选材为高纤维塑料或不锈钢金属材料。

图5螺旋风管:前口内径与后口内径比为1:1.5~1:3;冷热气流换气装置:中圆台形换气风管8、9,前口的内径与后口内径比为1:2~1:4。中圆台形换气风管8、9前口为缺口环状,8、9部位斜截面衔接处为封闭断面,达到前半段双层管道间遇冷气流从9部位出,后半段冷空气从8部位进。

通过汽车排气管与螺旋风管间气流交换装置结构设计,可分部定段安装多个冷热气流换气装置。

冷热气流换气装置目的:为达到较长排气管道温差发电器件较好的遇冷效果,分布定点安装冷热气流换气装置。聚风管与疏风管道可排出前段较热空气流,聚合外界冷空气,冲进后段双管道间,达到较长双管道间冷热气流交换的目的,提高风冷效果,增大温差,提高温差发电效率。如冷热气流换气装置结构如图6所示。

4仿真模拟实验

4.1排气管内管道散热分析计算

查阅《传热学》,得知排气管内管壁热传导的传热热阻r:

排气管外形由支管道、弯管、消声器等一些装置构成,发动机排出尾气流过排气管内管道拐弯处,气流沿管壁发生改变。通过查阅《传热学手册》,得知废气与管道内壁之间的对流换热系数:

排气管内管取单位长度 气体微元,温度 ,该处管道外壁的温度为 ,气流流速V,管壁传递热量,该微元段移动下一位置时,温度下降为 。

4.2排气管内管道均衡散热方案测试

实验采用江淮汽车(JAC),进行数据采集及模拟实验。汽车发动机四缸汽油机型号:GW491Q;最大净功率74kW(3200r/min);排量为2237ml。采用红外热像仪测试发动机在不同负荷下,排气管外壁各个测量点(沿纵向等间距13cm)温度,起点为排气支管,终点为排气管末端。

依据排气管形状结构,对排气管分段,通过对排气管管道结构、尺寸测量,按照一定比例值绘制图纸如图7所示。调试发动机转速为:750r/min、2000r/min、3000r/min、4000r/min工况下测定各管道分段点温度,各转速对应测量点温度如表1所示。

通过红外热像仪排气管温度场分布测试试验由上述实验看出,汽车发动机转速在750~4000r/min间,排气管道温度曲线波动较大,高低温落差较大,温度差值219.5~267.1°C。汽车在正常行驶过程中,发动机转速不超过3500r/min,为防止汽车排气热负荷过高,超出温差发电器件最大温度极限值,因此,对排气管散热处理进一步实验中,只分析发动机转速在4000r/min时,排气管管材设计及隔热材料包裹层数。调试发动机转速为4000r/min,采用对排气管道均衡散热处理方案,温度分布曲线缓慢、平稳下降,最高温度293°C,最低温度154.7°C温度差值138.3°C。对比实验分析得知,内管道散热处理方案有效降低排气管高低温落差,中后段内管道温度明显增大,达到高温热气流在整个管道均衡散热的目的,提高温差发电器件安装数量。

4.3模拟风冷装置各实验项数据采集及分析

本次实验测试车速与风速之间的关系,为后续模拟实验提供参数依据。如表2所示。

通过测试排气管道高温测温度为260°C时,进风口与双层管道截面面积变化对空气流速影响。排气管道内管直径为4.82mm,按照设计要求,前风口直径12cm,面积37.68平方厘米,收缩后直径10 cm,面积31.4平方厘米,双层管道间截面积9.42平方厘米。前进风口截面积是双层管道间截面积的2倍、4倍。本实验以内管道散热温度260°C计算,3D打印一段仿真装置进行模拟实验,试验数据如表3所示。

当风流量一定时,风速与风管截面积成反比,即是风速越高,则风管截面积越小,在模拟实验中,聚风管口截面积为双层管道间截面积的2-4倍,如表3中两条折线,管道间与进风口风速比值减小,由于高气流受到管道结构阻碍产生压力,气流改向四周扩散,对风速有影响。此实验验证聚合气流加速空气流动,提高温差发电器件能量交换速率。

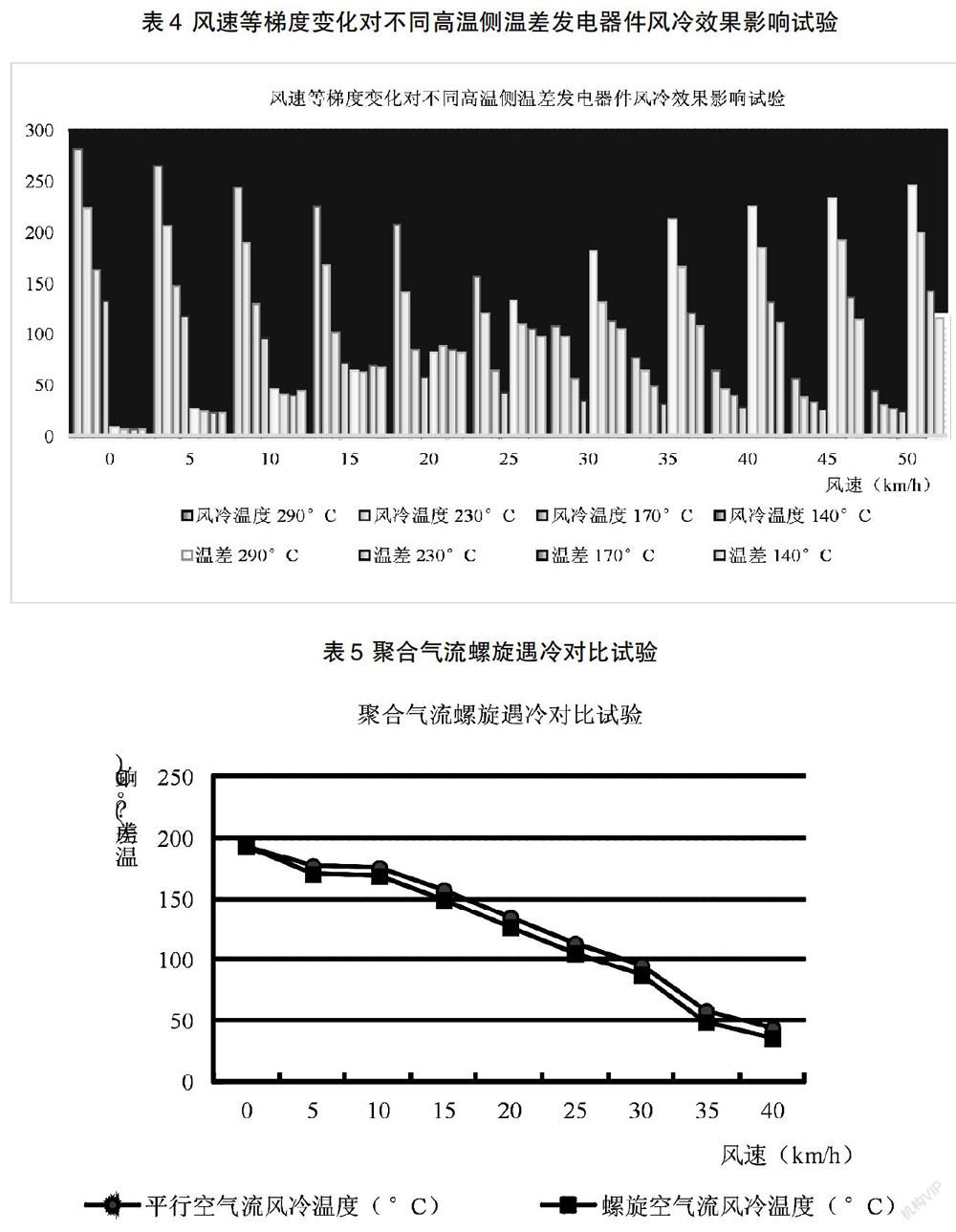

制作仿真模拟实验装置,将6片规格为20*40*3.2mm温差发电器件(最大耐温300°C),按照设计要求安装内管道,并套装螺旋风管,内管用氧焊通入热气流,并控制温度为:高温侧290°C、230°C、170°C、140°C,用600W鼓风机管口对准聚风管口,空气流速大小通过调试两管口间距,将风速仪温度感应器放置两管口间,调控空气流速。双层管道间,等梯度调控空气流速,用红外热像仪测试风冷温度大小,试验数据如表4所示。

表4 风速等梯度变化对不同高温侧温差发电器件风冷效果影响试验

如表4所示,排气管双层管道间空气流速等梯度增大,温差发电器件遇冷侧温度缓慢降低,高低空气流速差值温度变化差值:109~238.1°C,温差增长值:6.3~200.4°C。由上述数据分析得出,排气管温度较高部位产生温差值相对较大;当高温侧温度恒定,空气流动速度越快,风冷效果越好,温差越大。

同等风速条件下,平行空气流与螺旋空气流流态,对内管道散热温度200°C,温差发电器件遇冷温度测试如表5所示。

由上述数据得出:同等风速条件下,高速螺旋气流比平行气流遇冷效果更好,温度差值约9°C,一定程度上提高温差发电器件发电效率。由于风速受双层管道壁形状影响,风速越大,高速螺旋气流遇冷效率下降,因此,最适合风速0~30km/h,即车速:0~90 km/h。

4.4单个温差发电器件温差与发电量对应参数(如表6)

测试条件:空气温度22.7°C,汽车排气管总长度4.26m,采用汽车转速为3000r/min,车速80km/h时,管道间空气流速约40m/s,测试单个温差发电器件(规格为20*40*3.2mm)在不同管道部位,冷热温度值,及输出功率测试如表7所示。

5经济性分析

实验采用江淮汽车(JAC),进行数据采集及模拟实验。测试条件:空气温度:22.7°C,汽车排气管总长度4.26m,采用汽车转速为3000r/min,车速80km/h时,管道间空气流速约40m/s,热面温度范围:145.9~285.7°C,冷面温度范围:29~64.7°C,平均温差178.13°C,平均温差发电功率1.72 w,装置可安装温差发电器件数,总发电功率1.69 kw。

假定汽车平均每天连续行驶6 h,平均车速80km/h,每天发电量为:

在模拟实验中,双排气管道间空气流速明显高于车速,风冷遇冷效果明显。汽车在秋冬季工作,空气温度低于模拟实验22.7°C,汽车尾气余热均衡散热与聚合气流螺旋遇冷产生温差更大,发电效率更高。

6结语

本套设计装置优化螺旋风管流线型外壳结构,抗风阻力小,螺旋气流风速较高,产生温差较大,提高发电效率。优化设计内管道结构后,可安装较多温差发电器件,进一步提高发电总功率。

本套设计装置质量较轻、抗震稳定性强、热电模块转化效率高,既能达到节能、环保、安全的目的,又具有寿命期长、投资少,见效快的特点。本套装置适应汽车行驶环境的需要,可代替部分型号汽车发电机,满足汽车用电需求。全国交通工具种类多,数量多,依据车型,据局部改进设计装置,可以安装到各类不同型号的车辆,具有较好的市场推广价值。

参考文献:

[1]袁晓红.汽车发动机尾气余热温差发电装置热电转换技术研究[D].武汉理工大学,2012.

[2]肖旺新,严新平,张雪.现代城市“病”中的交通污染问题研究[J].交通运输工程与信息学报,2007,04:29-35.

[3]杨世铭,陶文铨.传热学(第四版),2006.

[4]崔清华.半导体热电发电在船舶上应用的可行性研究.武汉理工大学,2010.

[5]杨双亮,张红,许辉.车用温差发电装置换热性能的数值模拟研究 [J].低温与超导,2011.

[6]张征,曾美琴,司广树.温差发电技术及其在汽车发动机排气余热利用中的应用[J].能源技术,2004.

[7]石卫卫,邓婳,吴智恒,李民英,曹梦乐.聚装箱船余热回收系统中温差发电模块的热电耦合分析[J]. 机械,2011.

[8]徐立珍,李彦,杨知,陈昌和.汽车尾气温差发电的实验研究[J].清华大学学报(自然科学版),2010,02:287-289+294.

[9]邓亚东,范韬,郭珣,凌凯,代宏伟,苏楚奇.汽车尾气温差发电装置及热电模块的布置研究[J].武汉理工大学学报(信息与管理工版),2010,02:265-267+283.

[10]Nelson D, Sparke L, Improved Side Inpact Potections:Design Optimization for Minimum Harm [R] . SAE.Paper aumber 2002-01-0167

[11]Lee H Y,Reinholtz C F. Inverse kinematics of serial-chain manipulators[J]. ASME Journal of Mechanical Design. 1996,118(3): 396-404