机械产品模块化设计探讨

2016-11-19李晓丽

李晓丽

摘 要:目前,机械制造企业面临的市场环境并不乐观。企业若要保持自身的生存空间与竞争力,必须提升产品创新能力、压缩设计周期,还要保证用户化程度,以低成本获取高收益。在这种要求下,模块化机械产品应运而生。它的出现促进了产品迭代,进一步提升了产品的质量,扩大了应用范围,为企业发展带来了动力。鉴于此,文章对机械产品模块化设计进行了阐述,着重分析了模块化平台构建,并提出了相关观点,以供参考。

关键词:机械产品;模块化设计;平台结构

1 模块化设计概述

模块化设计是目前机械产品设计过程中的主流方法之一。该方法在压缩产品设计周期、提升产品质量及降低成本方面具有较大的优越性。同时,采取模块化设计可为用户提供个性化定制。模块化设计并不存在准确定义。通常认为,模块化设计是在不同規格产品功能分析的基础上,划分出一套具备不同功能特点的结构模块,并让这些模块得以通用化[1]。对于用户而言,通过筛选所需模块进行组合,即可满足自身需求。模块化设计赋予了产品多元化特征,并实现了产品系列化。基于这种特性,可让产品在最大程度上满足市场需求。模块通用化则在原有成熟产品的基础上进行完善,在提升产品质量的同时,有效控制了成本。即便是相同功能的模块化产品,也不见得是单一类型的部件,可由多种互换模块部件构成。通过组合,使其在结构及性能方面更为协调。模块化设计的发展从一定程度上促进了零件及接口标准化的实现。另外,模块化结构产品具有良好的维修性。单个模块易于拆卸、组装,不会受到工具、器材、空间的限制,给维修工作带来了便利性。

2 模块化平台特征分析

2.1 机械产品模块化特性

模块化产品具有可分性与可变性两种特征。可分性又分为内部可分性与外部可分性。外部可分性体现了模块化的层次,是产品由模块化零件组成的程度;内部可分性则是指产品可被分为与特定价值链密切关联的独立活动的程度。可变性也被分为内部可变性与外部可变性,内部可变性是指产品在定制过程中获取特定属性不同子集的程度;外部可变性则是指某些属性自身被定制化的程度[2]。由于机械产品是由不同零件、部件采取一定规则或结构形式所组成的,所以机械产品具有系统化特征。这种系统化特征与模块化产品的可变性及可分性特征是相吻合的,这为实现机械产品模块化提供了基础。作为一个系统化产品,机械产品具备了以下特征:

(1)整体性。系统由多个子系统或子模块构成。各子系统或子模块具备了独立性功能,但子系统或子模块必须满足系统整体化功能需求。

(2)功能性。系统可实现特定产品功能需求。

(3)关联性。子系统或子模块相互之间具有密切关联,可产生相互作用,同时又相互制约。

2.2 模块化平台适应性分析

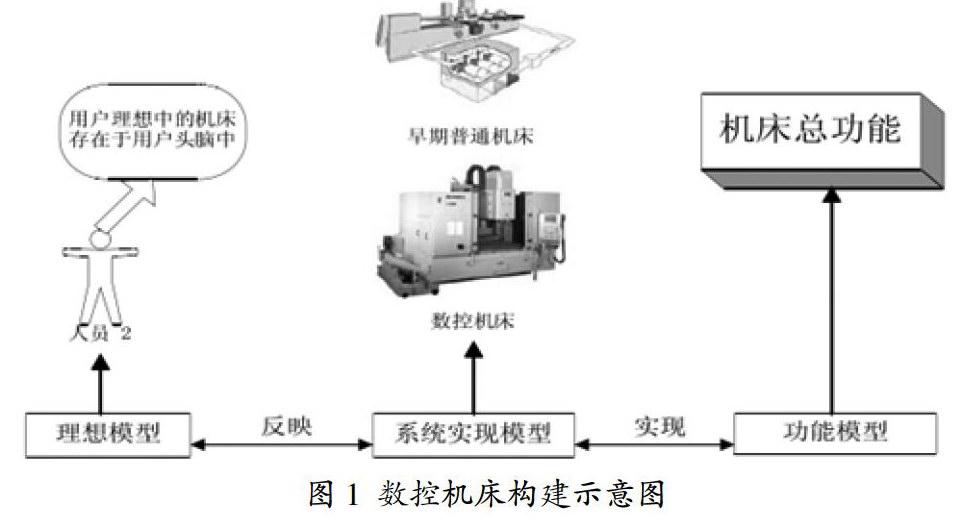

模块化平台构建过程中,会涉及到理想模型、功能模型及系统实现模型。理想模型大多数情况下来源于经验、行为认知、概念,体现了设计者对产品的期望;功能模型以内部结构及工作原理为基础,是产品可实现功能的总和;系统现实模型是通过设计、生产、制造,最后置于用户面前的产品[3]。事实上,模块化产品的构建需要一个周期化的过程,以数控机床平台为例,其构建流程如图1所示。

模型是产品构建的基础,然而要保证产品的适应性,就需要对其匹配度进行充分考虑。以数控机床来说,当普通机床出现后,随着用户对机床产品认知度不断加深,用户对理想模型的要求也会随之升高,用户不再满足人工机床操作,所以在理想化模型中便会考虑到采用自动化替代人工化作业。但是普通机床与理想化模型差距较大,匹配度较低,数控机床与上述理想模型具有更高的匹配度,这也就促进了普通机床向数控机床的转变。匹配度越高,说明系统实现模型与理想模型愈接近,系统实现模型性能也就更优,更符合用户需求及预期。

3 模块化平台构建分析

(1)功能定义。对产品功能进行有效分解,精确到每个零件的属性及功能,实现模块与功能一一映射。(2)架构需求。主要参考市场调研、需求分析结果并进行相关分析,从而准确把握产品功能需求,作为产品规划导向。(3)模块分类。模块分类基于功能定义,是更为细致化的类型划分。模块分类需综合考虑组织架构、研发流程、采购、装配、制造及运输等多个环节,以现有成熟结构体系为基础,结合市场需求对产品进行优化调整。同时,还要对零部件借用关系进行整合,从而降低模块数量,提升模块利用率。新构建的模块需充分认证、审评,要结合市场动态性变化进行调整,以确保产品质量。(4)定义接口。以标准化接口为导向,对模块接口进行定义,保证模块之间的信息可有效传递。

模块化平台由用户需求数据库结构及软件系统所支撑。数据库中容纳了用户定制相关信息,数据分为两类即动态化数据与静态化数据。动态化数据会随着用户需求、市场需求、功能需求变化而不断更新,使数据库与外部环境保持紧密联系。静态数据多为原始标准数据,不能删除,也不会被使用者所修改。软件系统由面向对象的建模技术所构建。系统子功能的类之间需降低关联程度,从而降低不同类别子功能间的耦合度。这样有利于程序修改,给开发者带来便捷。

在具体模块设计过程中,通过导入接口骨架模型及模块3D设计模板来保证模块设计质量及效率。不同类型的模块会采取与之对应的骨架模型,可保证模块之间的独立性及接口的统一性。应用模块3D设计模板则可实现快速化、自动化建模,避免了手动建模的重复性。在此基础上加强相关接口管理,编制接口规范,建立接口矩阵表。同时,对模块输入接口、输出接口的表达形式、类型、内容等进行统计,来确定模块基准零点。模块设计完成后,需对其进行有效管理、维护。以模块层级结构为导向,设立模块库(结构树模式),模块库中的模块类型与谱表中的模块一一对应。结合上述用户需求数据库中的统计数据,对模块库进行优化、升级。

4 结束语

在技术迭代步伐愈来愈快的背景下,模块化设计显然与市场发展趋势相契合。模块化设计不仅满足了用户的个性化需求,同时还提升了产品生产效率及质量水平,为行业整体发展奠定了基础,使工业设计水平迈向了更高的阶层。

参考文献

[1]赵应娟.机械产品三维化和模块化设计平台研究[J].现代商贸工业,2011(6):281-282.

[2]周炜.机电产品模块化的总体设计方法探讨[J].科技广场,2011(3):175-178.

[3]李鹏德,李彬,闵鹏,等.模块化设计在机械压力机设计中的应用探讨[J].锻压装备与制造技术,2014(4):44-46.