SCR脱硝催化剂反应活性探讨

2016-11-18春国成

春国成

(大唐陕西府谷煤电有限责任公司,陕西 榆林 719400)

SCR脱硝催化剂反应活性探讨

春国成

(大唐陕西府谷煤电有限责任公司,陕西 榆林719400)

随着我国对环保要求以及对NOx排放指标要求的不断提高,SCR脱硝技术在我国得到了广泛的应用。阐述了SCR脱硝技术的工艺原理,分析了SCR脱硝催化剂在运行中因积灰堵塞、磨损和中毒而失活的原因,提出了在设计和运行等方面的优化措施,以期能对延长催化剂使用寿命、降低运行费用提供参考借鉴。

催化剂;选择性催化还原法;脱硝技术;反应活性

0 引言

煤经燃烧而产生的NOx能诱发光化学烟雾,形成酸雨及引起温室效应。据统计,燃煤电站锅炉产生的NOx大约为煤燃烧产生NOx总量的40 %以上。实施NOx的严格控制是实现经济可持续发展以及环境保护的客观和必然要求。

我国在“十二五”期间首次把NOx排放浓度列入到约束性指标体系之中,NOx排放成为“十二五”期间控制污染物排放的重点。2010年6月,环境保护部印发的《“十二五”主要污染物总量控制规划编制指南》明确将氮氧化物纳入国家总量控制的指标体系之中,并将电力行业作为排放控制的重点。

2011-07-29,GB 13223—2011《火电厂大气污染物排放标准》将NOx的排放标准调整为100 mg/m3(标态),同时要求现役和新建火电企业的火电机组分别在2014-07-01及2012-01-01前达到氮氧化物质量浓度排放上限值100 mg/m3(标态)的指标。

2014-09-12,国家发展改革委员会、环保部、能源局联合印发《煤电节能减排升级与改造行动计划(2014—2020年)》(简称《行动计划》),提出将推出更严格的能效环保标准,加快燃煤发电升级与改造。同时,《行动计划》明确指出:在基准氧含量6 %的条件下,烟尘、SO2,NOx排放浓度分别不高于10 mg/m3,35 mg/m3,50 mg/m3。并进一步提出:到2020年东部地区现役的机组通过改造基本达到燃气轮机排放限值的要求。

日益严格的氮氧化物排放标准,使具备脱硝效率高、NH3/NOx摩尔比小、NH3逃逸和SO2/SO3转化率低等优点的选择性催化还原(SCR)法全烟气脱硝技术成为我国火电企业烟气脱硝的首选。

1 SCR脱硝工艺原理

SCR脱硝技术工艺原理为:一定温度下的氨/空气混合物注射入烟气通道中,与一定温度下的锅炉烟气充分混合;充分混合后的烟气、空气及氨混合物通过SCR反应器里特定设置的催化剂层,在催化剂的作用下,烟气中的NOx与氨在催化剂的表面发生充分的化学还原反应,生成N2和H2O。SCR系统的主要化学反应如下:

4NO+4NH3+O2=4N2+6H2O(富氧状态);

6NO2+8NH3=7N2+12H2O;

NO+NO2+2NH3=2N2+3H2O(缺氧状态);

2NO2+4NH3+O2=3N2+6H2O。

上述化学反应中第1个反应是最主要的。据统计,在经煤燃烧而产生的NOx产物中,NO占90 %以上。在催化剂不参与的情况下,该反应只在980 ℃左右的窄温范围发生。在合适催化剂的参与下,该反应温度能降至290-430 ℃,适合火电厂实际操作。

在SCR脱硝过程中,也会有2个主要的副反应发生,即SO2被氧化成SO3以及SO3与逃逸的NH3发生反应生成NH4HSO4。NH4HSO4的凝结温度为270-320 ℃,液态NH4HSO4会吸附在催化剂的表面使其失去活性,同时也能腐蚀空气预热器,降低其传热性能和增大压降。目前使用钒钨钛系催化剂的SCR脱硝反应器进口的最低安全喷氨温度为290 ℃,为防止反应器入口NH4HSO4的凝结,SCR脱硝反应器进口温度应调至330 ℃以上;为确保最佳催化反应,SCR脱硝反应器进口温度应控制在350-390 ℃。

SCR脱硝目前一般按高含尘布置进行设计,即脱硝反应器布置于省煤器出口与空预器入口之间的烟道上,每台锅炉配2台SCR反应器。SCR脱硝工艺如图1所示。

2 SCR脱硝催化剂运行中存在的问题

国内投运的SCR脱硝项目,其SCR脱硝催化剂在运行中主要存在以下几方面的问题。

2.1催化剂堵塞

在生产过程中煤经燃烧产生的大量飞灰以及在脱硝中形成的氨盐颗粒沉积在催化剂的表面或小孔之中,造成SCR脱硝催化剂堵塞,严重阻碍氮氧化物、氨和氧到达催化剂的活性表面,使催化剂发生钝化、活性降低。并且,催化剂局部被堵塞也会进一步造成催化剂的磨损,严重影响脱硝系统的正常生产运行。

2.2催化剂磨损

由于锅炉系统产生的飞灰在高温烟气高流速状况下与催化剂的表面发生碰撞,同时也由于SCR反应室设计不合理等,使得催化剂表面约30 %的面积因长期积灰造成严重堵塞,导致流经剩下催化剂畅通孔内的烟气流速提高了30 %-50 %。催化剂表面积灰面积过大造成烟气入射角提高,也进一步加剧了催化剂的磨损,使催化剂的整体结构逐渐变得疏松。

2.3催化剂中毒

烟气中的气态砷化物,Pt,Pb等重金属和水溶性碱金属Na,K,Ca等进入催化剂的内部并堆积,在催化剂的活性位置与其他物质发生反应,使催化剂的活性降低。

(1) 烟气中的气态砷化物分子首先在催化剂表面与O2和V2O5发生反应,形成一个砷的饱和层;然后渗透到催化剂内部的微小空隙中,As2O3固化在活性、非活性区域,破坏催化剂的毛细管,限制NH3等反应气体在催化剂内的扩散,严重影响催化剂的活性。

(2) 随着覆盖在催化剂表面的碱金属浓度的不断增加,催化剂的活性也随之不断减弱。特别在有水参与的情况下,具有高流动性的碱金属很容易进入催化剂的内部,这对催化剂的毒害性将是持久的。

图1 SCR脱硝工艺

(3) Li2O,Na2O,K2O,Rb2O,Cs2O等碱金属对催化剂的毒害性依次增强。同时,包含碱金属的盐类物质也会导致催化剂失去活性。

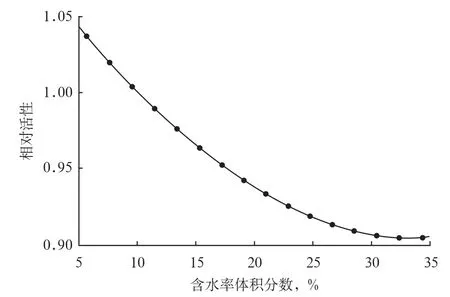

(4) 液态水对催化剂的活性影响巨大,催化剂活性随烟气含水率的递增而快速降低。一方面是因为碱金属在有水参与的情况下活性非常强,会进一步渗入到催化剂的内部;另一方面,催化剂毛细孔中凝结的水会因系统升温而膨胀汽化,破坏催化剂的组织结构而使催化剂受损。烟气含水率和催化剂活性的关系如图2所示。

图2 烟气含水率对催化剂活性的影响

3 提升SCR脱硝催化剂活性的措施

3.1优化系统设计

(1) 优化设计烟气通道、喷氨及混合系统、SCR反应室等关键系统,减小SCR系统的阻力,确保反应器中温度场、流场的分布均匀,可实现最佳的催化剂工艺性能;消除SCR反应室入口截面上易形成的高灰区、高速区和偏流区域,避免出现催化剂的堵塞和磨损。

(2) 优化催化剂上游的省煤器出口灰斗外形,增大灰斗尺寸或在省煤器出口灰斗之上加装导流挡板,同时可结合设置大灰滤网等预除尘设备,进一步增强拦截能力,以避免烟气中的大颗粒飞灰进入脱硝系统,维护系统的安全稳定运行。

(3) 在SCR装置烟道出口处设置合适的灰斗,并根据入炉煤的灰分、反应器内的温度及锅炉吹扫方式和使用频率合理设计调整催化剂层吹扫方式。

(4) 在SCR装置首层催化剂的床层上设置金属丝网的格栅,并且使丝网的节间距离小于所选催化剂的孔径。

(5) 根据脱硝反应器现场的实际空间和系统阻力要求等因素,合理设计催化剂床层布置方式,提高催化剂的利用率。

(6) 在催化剂入口边缘部分采用硬化设计措施,提高边缘硬度,抵御尘粒的冲击磨蚀。

(7) 对于脱硝改造项目的老电厂,要考虑新加装脱硝装置对已有设备的影响情况,需要改造的要统一考虑,确保整体系统设计的完善。

3.2加强工艺运行管理

(1) 加强SCR装置工艺人员的知识培训,使其熟练掌握相关操作技能。严格执行运行手册要求,在运行操作过程中密切关注SCR系统阻力的变化、温度变化、脱硝效率和NH3的逃逸等指标的变化,组建SCR系统的运行数据库,不断积累SCR脱硝装置运行管理和系统维护经验。

(2) 加强吹灰操作、监控和管理工作。特别对于首层催化剂要采取声波吹灰器与蒸汽吹灰装置联合作业,按工艺要求和实际运行情况及时调整吹灰方案,避免催化剂出现堵塞。

(3) 当燃用砷含量较高的煤时,可以在保证SCR脱硝催化剂活性的前提下尽可能地降低反应温度,促使气态的砷元素自然凝聚成核。为减少砷元素在燃烧过程中的挥发量,可以适当采用高砷煤与高钙灰的煤进行混烧的方式,或者向炉膛内添加1 %-2 %的石灰石。

砷与石灰石中的CaO进行反应,将气态的砷固化为对催化剂无毒害作用的固态CaAsO4。但当CaO浓度过高时,形成的CaSO4的量亦会随之增加,CaSO4会导致催化剂堵塞。因此,在一定的砷浓度下,催化剂的使用寿命随燃煤中CaO含量的增大而先增大后减小。另外,在催化剂中添加Mo作为助剂,可改变砷的吸附位置,减弱砷对催化剂活性的不利影响。

3.3严格控制系统水凝结

在锅炉点火启动和SCR脱硝系统停运时期,催化剂处的温度比较低,烟气中所含的水蒸气在反应器中易在催化剂的表面冷凝结露,这将会严重影响催化剂的活性和寿命。

此时可以使用空气加热系统为催化剂进行预热保护,使脱硝反应器维持较低的湿度水平,延长催化剂的使用寿命。在催化剂的储运过程中,同样也需要采取必要的措施保证催化剂的干燥,避免其机械性能下降。

4 结束语

催化剂的性能直接影响着SCR脱硝系统的运行效果,加强催化剂的维护、保持催化剂的长期高活性是SCR脱硝运行工作中的关键问题。催化剂堵塞、磨损和中毒等情况都会使催化剂失活,探讨催化剂失活的原因,可以有针对性地对SCR脱硝系统进行相应的优化设计,制定合适的催化剂失活预防措施。这对提高催化剂使用寿命、降低生产运行的维护费用,取得最大的社会和经济效益具有积极的意义。

1 环境保护局,国家质量监督检验检疫总局.GB 13223-2011火电厂大气污染物排放标准[S].北京:中国环境科学出版社,2012.

2 陈莲芳,周慎杰,王伟.选择性催化还原烟气脱硝反应器流场的模拟优化[J].动力工程学报,2010,30(3):224-229.

3 刘武标.SCR烟气脱硝效率及催化剂活性的影响因素分析[J].能源工程,2012,22(3):47-50.

4 顾庆华,胡秀丽.SCR脱硝反应区域运行温度影响因素研究[J].洁净煤技术,2015,21(2):77-80.

5 沈伯雄,熊丽仙,刘亭,等.纳米负载型V2O5-WO3/ TiO2催化剂碱中毒及再生研究[J].燃料化学学报,2010,38(1):85-91.

世界最高电压最大容量柔性直流输电工程建成投运

8月29日,世界电压等级最高、输电容量最大的柔性直流输电工程——“鲁西背靠背直流工程”柔性直流单元建成投运,标志着该工程整体投运。

“鲁西背靠背直流工程”是南方电网公司重点工程,工程位于云南罗平县,是目前世界上首次采用柔性直流与常规直流组合模式的背靠背工程。通过该工程的建设,不仅增强南方电网主网架整体安全稳定性,提高云南电网外送能力,还为两广地区提供清洁、廉价的绿色电力,带动我国装备制造业的发展,促进电力发展的结构优化升级。而且这种高电压、大容量的柔性直流输电工程建设经验,对今后电网发展具有一定的借鉴和示范作用。

“柔性直流技术不需要交流侧电压支撑,控制更灵活,电能质量更高,换流站占地也更小,可有效避免常规直流由于交流侧电压不稳而引起的换相失败问题。”该公司异步联网项目部技术管理工程师周竞宇说,“比如在智能化方面,常规直流电网潮流反转至少需要数十秒,而柔性直流仅需要几十毫秒。此外,与电压等级和输电容量一样的常规直流相比,柔性直流换流站占地面积可节省1/3的用地,像鲁西换流站节约土地面积将近100亩(1亩≈667 m2)。”

据悉,该工程创造了该领域的多个世界第1,除了世界上第1次采用了常规和柔直单元的并联运行模式之外,柔直单元额定容量1 000 MW、直流电压±350 kV,电压和容量都是目前为止世界最高水平的,工程的综合自主化率达到100 %。

由于是世界首次采用高压大容量柔性直流输电技术,尚无成熟的工程经验可借鉴,南方电网公司克服了常规直流和柔性直流的协调控制、单台换流器功率模块多的限制等多个世界级难题,同时组织国内供货设备厂家积极开展研究,制订了上百本设计规范,开展了多次设计联络会,进行了上千次控制保护功能性和动态性试验,在柔性直流领域建立了一整套具有知识产权的技术规范和标准,获得100多项专利,在高压大容量柔性直流输电领域达到世界领先水平。

(来源:南方电网超高压输电公司网站 2016-09-01)

2016-05-18。

春国成(1973-),男,工程师,主要从事火力发电技术管理工作,email:chunqiu999@qq.com。