溶蚀混凝土力学性能退化的试验研究

2016-11-18周欣竹叶凌艳郑建军

周欣竹,叶凌艳,郑建军

(1.浙江工业大学 建筑工程学院,浙江 杭州 310014;2.浙江省工程结构与防灾减灾技术研究重点实验室,浙江 杭州 310014)

溶蚀混凝土力学性能退化的试验研究

周欣竹1,2,叶凌艳1,郑建军1,2

(1.浙江工业大学 建筑工程学院,浙江 杭州 310014;2.浙江省工程结构与防灾减灾技术研究重点实验室,浙江 杭州 310014)

通过实验室试验研究了不同配合比混凝土力学性能随溶蚀时间的演化规律.试验设计变量主要为水灰比和骨料体积率,采用硝酸铵溶液加速混凝土溶蚀过程.试验结果表明:酚酞指示剂法能够较准确地表征混凝土的溶蚀深度,溶蚀深度近似与溶蚀时间的平方根成线性关系.混凝土弹性模量、抗压强度和劈拉强度均随着溶蚀时间的增长而减小,水灰比和骨料体积率对它们的减小速率有较大影响.与弹性模量相比,溶蚀对抗压强度和劈拉强度影响更大.当溶蚀损伤变量小于0.6时,溶蚀混凝土抗压强度模型与试验结果良好吻合.

溶蚀混凝土;溶蚀深度;弹性模量;抗压强度;劈拉强度

在混凝土的长期使用过程中,耐久性一直是人们关注的话题[1].混凝土耐久性不仅取决于荷载作用,而且与其所处的环境也有很大的关系[2-3].若混凝土长期与软水接触,其中的氢氧化钙将会不断溶出,混凝土孔隙率不断增加,强度、刚度和耐久性逐渐降低,最终导致结构破坏.在自然环境中,混凝土的溶蚀非常缓慢,而在实验室试验中,一般采用加速方法加快溶蚀,常用的方法有化学试剂法[4-7]、电化学加速法[8]和提高溶蚀环境温度的方法[9].通过这些方法可以获得混凝土力学性能随时间的演化规律,Le Bellégo等[10]试验结果表明:当砂浆的溶蚀程度为48%,59%,74%时,刚度损失分别为23%,36%,53%.Xie等[6]的试验结果证实,化学损伤会导致硬化水泥浆体屈服应力的急剧下降.孔祥芝等[7]通过试验得到结论,混凝土性能退化与氢氧化钙溶出率成线性关系[11].黄蓓和钱春香测定了溶蚀混凝土的应力—应变关系.

现有的溶蚀试验主要侧重于水泥石和砂浆,较少涉及混凝土,一般采用钙离子浓度来表征溶蚀程度,而且在力学性能演化方面所积累的试验数据也十分有限,无法确定各关键影响因素及它们的相对重要性.在前人工作的基础上,采用化学试剂法加速溶蚀,研究了水灰比和骨料含量对溶蚀混凝土力学性能退化的影响,并从微观角度给出了解释.

1 试验材料与方法

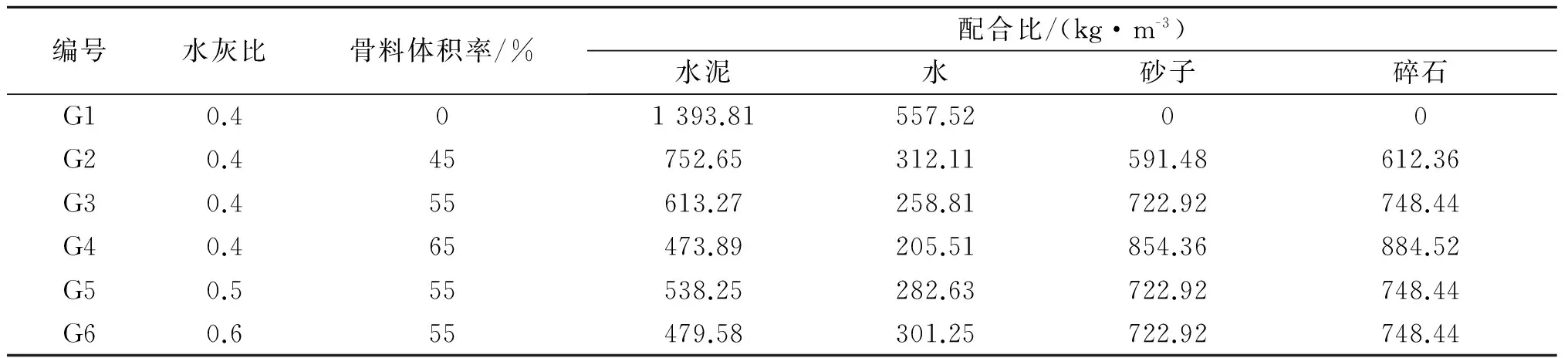

本试验采用浙江钱潮水泥厂生产的P.O 42.5普通硅酸盐水泥,其化学组分如表1所示.粗细骨料为天然碎石和砂子,砂子的表观密度、含水量和吸水率分别为2 630 kg/m3,0.35%和1.41%,而碎石的表观密度、含水量和吸水率分别为2 530 kg/m3,0.35%和1.13%.骨料尺寸采用富勒级配,最大骨料粒径为16 mm.混凝土搅拌用水和养护用水均为自来水,其pH为6.5.混凝土水灰比分别为0.4,0.5,0.6,骨料体积率分别为0%,45%,55%,65%.各组混凝土配合比如表2所示.

表1 水泥的化学组成

表2 混凝土配合比

本试验采用浓度为6 mol/L的硝酸铵溶液来加速混凝土溶蚀,溶蚀速度约为混凝土在去离子水中溶蚀速度的300倍[4,7,10].在试验过程中,需及时更换溶液,使溶液的pH值保持在8.5~9.25之间.所制作的混凝土初始试件尺寸为100 mm×100 mm×400 mm,成型24 h后脱模,并在标准条件下养护28 d.养护好之后对试件进行钻孔取芯,上下两端各切除15 mm,磨平,形成直径为27 mm,高为40 mm的最终圆柱体试件.在试件的上下表面涂蜡,保证溶蚀只发生在圆柱体侧面.当溶蚀时间达到4,14,28,45,98 d时,取出试件进行各种性能测试.

用切割机将溶蚀过的混凝土试件切开,在切开横截面的外围可以看到圆环状的“浅色区域”,由于“浅色区域”的pH值降低,当喷洒1%的酚酞指示剂后,“浅色区域”的颜色基本不变,而其他区域都变成深色.用游标卡尺测量试件边缘到变色分界线之间的距离,每个面上选取8个点,计算它们的算术平均值作为溶蚀深度d1.我们定义溶蚀损伤变量D为已经溶蚀部分面积与试件截面积之比

(1)

其中:S0为试件截面积;S1为未溶蚀部分面积;S2为已溶蚀部分面积.

2 试验结果分析

根据上述方法测得不同溶蚀时间各组混凝土试件的溶蚀深度,G2组混凝土的典型结果如图1所示.从图1中可以看出:酚酞指示剂可以很好地表征溶蚀区域,界限明显,测得溶蚀4,14,28 d的溶蚀深度分别为2.09,3.49,5.01 mm,即溶蚀深度随着溶蚀时间的增长而增大.各组混凝土溶蚀深度与溶蚀时间的关系如图2所示,从图2可以看出:对于给定的水灰比和溶蚀时间,溶蚀深度随着骨料体积率的增大而减小,但减小率随着骨料体积率的增大而减小,这是因为骨料的不可渗透性和骨料边界的曲折性阻碍溶液渗透到混凝土内部,而骨料周围形成的界面层则加速溶液渗透到混凝土内部,当骨料体积率较小时,界面没有形成渗流通道,前者效应起决定作用,溶蚀深度随着骨料体积率的增大而减小,当骨料体积率达到55%时,界面形成渗流通道[12],两者效应几乎抵消,所以,G3组和G4组混凝土的溶蚀深度几乎相同.从图2还可以看出:各组混凝土的修正溶蚀深度与溶蚀时间的平方根具有良好的线性关系,表明水泥基材料的溶蚀是一个扩散过程,可以用Fick定律来描述.对比G1,G2,G3,G4组混凝土,发现其扩散系数k1>k2>k3>k4,对比G3,G5,G6组混凝土,则k6>k5>k3,这表明溶蚀速度随着骨料体积率的增大而减小,但随着水灰比的增大而增大.

图1 G2组混凝土不同溶蚀时间的溶蚀深度Fig.1 Variety of leaching process with time in concrete of group G2

图2 溶蚀深度与溶蚀时间的关系Fig.2 Relationship between leaching depth and leaching time

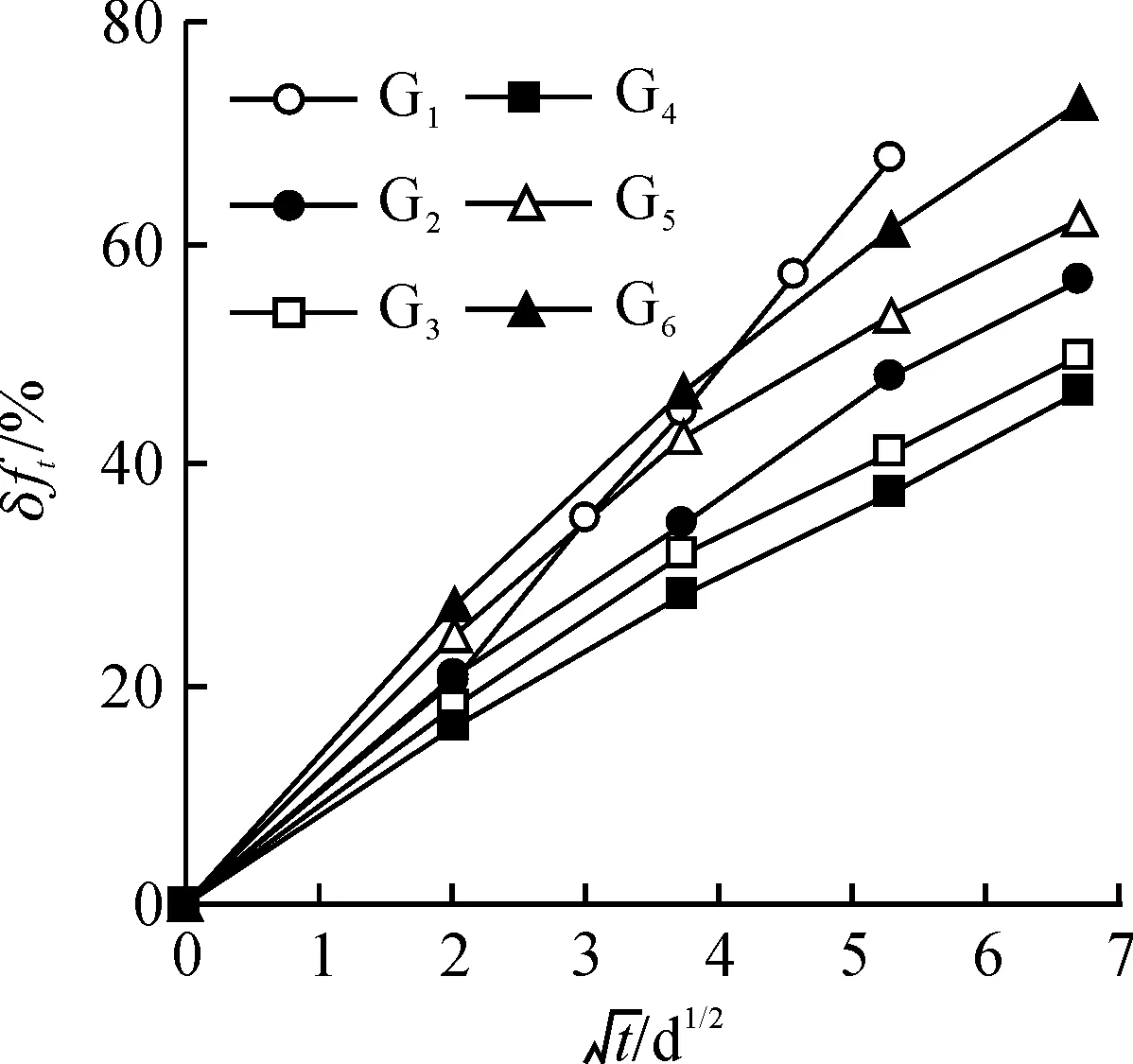

各组混凝土弹性模量降低率(δE)与溶蚀时间的关系如图3所示,对比图3中的G1,G2,G3,G4组混凝土,对于给定的水灰比和溶蚀时间,弹性模量降低率随着骨料体积率的增大而减小,这主要是因为骨料相对不可渗透,弹性模量基本保持不变,而水泥石由于溶蚀,孔隙率增大,弹性模量减小,骨料体积率越大,水泥石基体所占的体积百分比越小,受溶蚀影响程度也越小.对比图3中的G3,G5,G6组混凝土,对于给定的骨料体积率和溶蚀时间,水灰比越大,弹性模量降低越显著,这是因为水灰比越大,水泥石基体中的孔隙率越大,溶液更容易渗透到混凝土中,进一步增加孔隙率,降低弹性模量.图4,5给出了各组混凝土抗压强度降低率(δfc)和劈拉强度降低率(δft)与溶蚀时间的关系,其演化规律与弹性模量类似,即对于给定的水灰比和溶蚀时间,抗压强度和劈拉强度的降低率随着骨料体积率的增大而减小,对于给定的骨料体积率和溶蚀时间,抗压强度和劈拉强度的降低率随着水灰比的增大而增大.比较图3~5还可以看出:与弹性模量相比,抗压强度和劈拉强度对溶蚀更敏感,同一溶蚀时间的下降幅度更大,以G3组混凝土为例,溶蚀45 d后,弹性模量下降26.37%,而抗压强度和劈拉强度分别下降31.43%和43.75%.

图3 弹性模量降低率与溶蚀时间的关系Fig.3 Relationship between reduced elastic modulus and leaching time

图4 抗压强度降低率与溶蚀时间的关系Fig.4 Relationship between reduced compressive strength and leaching time

图5 劈拉强度降低率与溶蚀时间的关系Fig.5 Relationship between reduced splitting tensile strength and leaching time

3 抗压强度理论模型

在分析溶蚀混凝土抗压强度时,把混凝土试件划分为未溶蚀的核心圆柱体和已溶蚀的等厚度圆柱壳两部分,如图6所示,分析时假设:1) 硝酸铵加速溶蚀是均匀的,忽略由于迁移引起受力面的侵蚀;2) 不考虑混凝土的初始应力;3) 不考虑混凝土溶蚀后由于泊松比变化而引起的横向变形.

1—溶浊部分;2—未溶蚀部分图6 溶蚀混凝土损伤模型Fig.6 Damage model of leached concrete

由混凝土试件的整体静力平衡条件可得

σS0=σ1S1+σ2S2

(2)

式中:σ1和σ2分别为混凝土溶蚀部分和未溶蚀部分所受的应力;σ为整体平均应力.

将式(1)代入式(2),有

σ=(1-D)σ1+Dσ2

(3)

式(3)即为溶蚀混凝土压应力与化学损伤之间的关系.

随着压应力的增大,混凝土内部不断产生力学损伤,根据Lemaltre的应变等效原理[13],用有效应

力代替Cauchy应力来描述损伤混凝土的应力—应变关系

σ=(1-ω)Eε

(4)

式中:ε为压应变;ω为力学损伤标量.根据文献[14],混凝土单轴受压的应力—应变关系为

(5)

式中:εp为与抗压强度相对应的峰值应变;n为参数,定义为

(6)

将式(4)代入式(5),即可得到混凝土力学损伤演化方程为

(7)

如果溶蚀部分混凝土和未溶蚀部分混凝土的抗压强度分别为fc1和fc2,并假设达到抗压强度时所对应的峰值应变相等,由式(4)可计算出溶蚀部分混凝土和未溶蚀部分混凝土的力学损伤标量ω1和ω2,则这2部分混凝土的损伤本构关系为

σ1=(1-ω1)E1ε1,σ2=(1-ω2)E2ε2

(8)将式(8)代入式(3),并注意到试件受压过程中溶蚀部分混凝土和未溶蚀部分混凝土的应变保持相等,有

(9)

根据试验观测,溶蚀混凝土的整体抗压强度主要取决于未溶蚀混凝土,当未溶蚀部分混凝土的应变达到εp时,溶蚀混凝土达到抗压强度fc,而且当溶蚀损伤变量小于0.6时,溶蚀部分混凝土和未溶蚀部分混凝土的力学损伤近似相等.这样,由式(9)可得到溶蚀混凝土的抗压强度公式为

fc=[(E1/E2)D+1-D]fc2

(10)

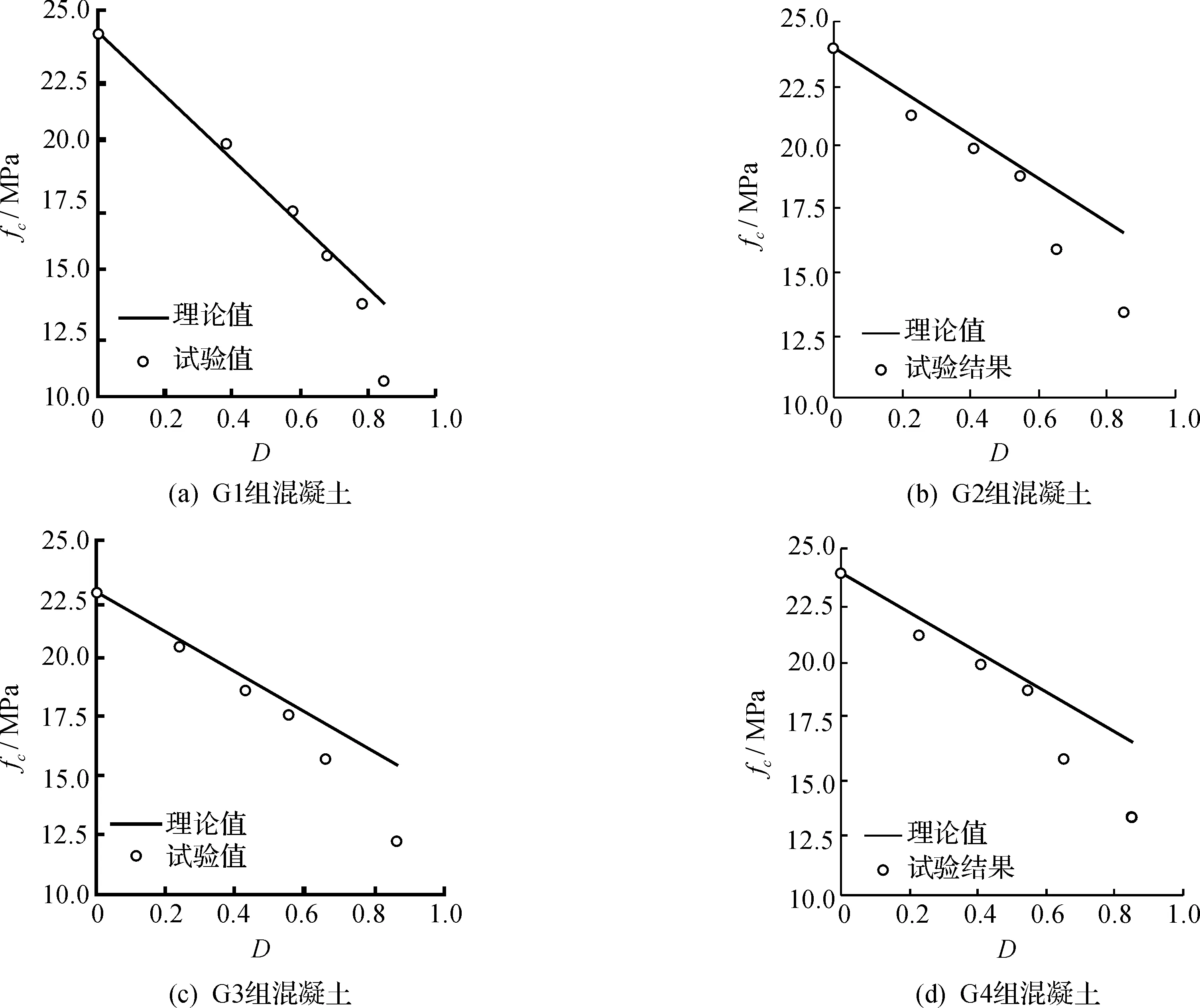

以G1,G2,G3和G4组混凝土为例,将式(10)计算得到的溶蚀混凝土抗压强度理论值与试验结果进行比较,结果如图7所示.从图7可以看出:当溶蚀损伤标量小于0.6时,理论值与试验结果良好吻合,当溶蚀损伤标量大于0.6时,理论值小于试验值,而且溶蚀损伤标量越大,偏差也越大,引起这一偏差的原因可能是由于计算中假设溶蚀部分混凝土和未溶蚀部分混凝土的力学损伤标量相等.因此,如何预测溶蚀损伤标量大于0.6时溶蚀混凝土的抗压强度,是今后需要进一步研究的课题.

图7 溶蚀混凝土抗压强度理论值与试验结果比较Fig.7 Comparison between theoretical values and experimental results of leached concrete

4 结 论

本实验对不同配合比的溶蚀混凝土进行研究,结果表明酚酞指示剂法能够比较准确地表征混凝土的溶蚀深度,随着溶蚀时间的增长,溶蚀深度不断增大,而弹性模量、抗压强度和劈拉强度不断减小.对于给定的水灰比和溶蚀时间,溶蚀深度、弹性模量、抗压强度和劈拉强度均随着骨料体积率的增大而减小,对于给定的骨料体积率和溶蚀时间,它们均随着水灰比的增大而增大.相比于弹性模量,溶蚀对抗压强度和劈拉强度的影响更显著.讨论了溶蚀混凝土抗压强度模型,通过与试验结果比较,初步验证了该模型的有效性.

[1] 周欣竹,张坚,郑建军,等.混凝土氯离子扩散系数预测的两步解析法[J].浙江工业大学学报,2015,43(6):695-698.

[2] 王建东,张俊芝,沈妙金,等.关于人工气候环境下混凝土梁中氯离子侵蚀规律的研究[J].浙江工业大学学报,2010,38(6):625-628.

[3] 周欣竹,张海龙,郑建军.锈蚀混凝土梁承载力退化的试验研究[J].浙江工业大学学报,2014,42(6):655-659.

[4] CARDE C,FRANCOIS R,TORRENTI J M.Leaching of both calcium hydroxide and C-S-H from cement paste:modeling the mechanical behavior[J].Cement and concrete research,1996,26(8):1257-1268.

[5] NGUYEN V H,COLINA H,TORRENTI J M,et al.Chemo-mechanical coupling behaviour of leached concrete: part I:experimental results[J].Nuclear engineering and design,2007,237(20/21):2083-2089.

[6] XIE S Y,SHAO J F,BURLION N.Experimental study of mechanical behaviour of cement paste under compressive stress and chemical degradation[J].Cement and concrete research,2008,38(12):1416-1423.

[7] 黄蓓,钱春香.溶蚀混凝土的表征及应力—应变关系[J].硅酸盐学报,2011,39(1):87-91.

[8] SAITO H,DEGUCHI A.Leaching tests on different mortars using accelerated electrochemical method[J].Cement and concrete research,2000,30(11):1815-1825.

[9] KAMALI S,MORANVILLE M,LECLERCQ S.Material and environmental parameter effects on the leaching of cement pastes:experiments and modeling[J].Cement and concrete research,2008,38(4):575-585.

[10] LE BELLéGO G,PIJAUDIER-CABOT G,GéRARD B,et al.Coupled mechanical and chemical damage in calcium leached cementitious structures[J].Journal of engineering mechanics,2003,129(3):333-341.

[11] 孔祥芝,纪国晋,刘艳霞,等.水工混凝土渗透溶蚀试验研究[J].中国水利水电科学研究院学报,2012,10(1):63-68.

[12] ZHENG Jianjun,ZHOU Xinzhu.Percolation of ITZs in concrete and effects of attributing factors [J].Journal of materials in civil engineering,2007,19(9):784-790.

[13] 杨光松.损伤力学与复合材料损伤[M].北京:国防工业出版社,1995.

[14] 郭春伶.钙溶蚀条件下混凝土性能劣化规律[D].杭州:浙江大学,2012.

(责任编辑:刘 岩)

An experimental study on the degradation of mechanical properties of leached concrete

ZHOU Xinzhu1,2, YE Lingyan1, ZHENG Jianjun1,2

(1.College of Civil Engineering and Architecture, Zhejiang University of Technology, Hangzhou 310014, China; 2.Zhejiang Key Laboratory of Civil Engineering Structures & Disaster Prevention and Mitigation Technology, Hangzhou 310014, China)

Through a laboratory test, the variations of the mechanical properties of leached concrete of different mixture proportions with leaching time are studied. In the test, the main design variables include the water/cement ratio and the aggregate volume fraction and ammonium nitrate solution is used to accelerate the leaching process. The experimental results demonstrate that the phenolphthalein method can characterize the leaching depth in concrete comparatively accurately. The leaching depth is approximately proportional to the square root of leaching time. The elastic modulus, compressive strength, and splitting tensile strength of concrete decrease with leaching time. The water/cement ratio and the aggregate volume fraction have a larger influence on their percentages of decrease. Compared with the elastic modulus, leaching exerts a more significant influence on the compressive strength and the splitting tensile strength. When the leaching damage variable is smaller than 0.6, the compressive strength model of leached concrete is in good agreement with experimental results.

leached concrete; leaching depth; elastic modulus; compressive strength; splitting tensile strength

2016-03-04

国家自然科学基金资助项目(51379188);浙江省自然科学基金资助项目(LY15E090006)

周欣竹( 1966—),女,江苏南京人,教授, 研究方向为混凝土材料与结构耐久性,E-mail:xzzhou66@zjut.edu.cn.

TU57

A

1006-4303(2016)05-0524-05