一种压力传感器单故障实时诊断方法研究

2016-11-17那文波刘甜甜

那文波,刘 巍,何 宁,刘甜甜

(中国计量学院 机电工程学院,杭州 310018)

一种压力传感器单故障实时诊断方法研究

那文波,刘 巍,何 宁,刘甜甜

(中国计量学院 机电工程学院,杭州 310018)

研究对象为容式变极距型液位压力传感器,分析了传感器测量电路的工作原理与特性;故障诊断首先用压力变化率判断测量电路故障存在性;再得到额定输入信号下电路电桥输出信号和运算放大器输出这两个检测信号的表达式,各表达式均以电路相关元件为自变量,因不同元件发生数值漂移故障时,对检测信号的影响趋势各不相同,使得精确到元件的故障定位得以实现;确定故障位置后将正常元件值代入检测信号表达式联立方程组求解,以实现精确到元件的故障定值;仿真显示该故障诊断方法所求得故障值非常接近真实故障值。

压力传感器;压力变化率;单元件漂移故障;可区分性;故障定位;故障定值

0 引言

现代系统正朝着大规模、复杂化的方向发展,这类系统一旦发生事故就有可能造成人员和财产的巨大损失。现代生活、生产要求提高现代系统的可靠性与安全性。故障诊断对系统运行状态和异常情况作出判断,并根据诊断结果为系统故障恢复提供依据[1-3]。

近年来国内外对传感器控制系统故障诊断有较多研究,其中液位传感器又占相当大的比例[4]。如Ali Abudullah与Mohamed Zribi采用传感器故障估计法和自适应阈值设计了故障决策器实现双容液位控制系统的故障诊断[5];Mohideen.K.Asan等设计了改进的“模糊改进模型参考自适应控制器”方案应用于混合水箱过程控制与故障诊断[6];杨青等使用提升小波和概率神经网络集合方法实现了对三容水箱液位系统的故障诊断[7]。

文章通过研究控制系统的压力传感器测量电路与输入、输出信号的关系,可以得到传感器测量电路发生单元件故障时的输出信号与故障值的变化规律,将测量电路输出信号的幅值、相位和其中运算放大器输出处信号的幅值相位作为变量,论证了不同元件不同故障时对上述变量影响的可区分性,从而实现对故障位置的判定并得到故障值,通过仿真验证了理论分析的可行性,实现了测量电路单个元件发生1%以上数值漂移后能检测到这种故障,发生故障后能将故障位置精确到单个元件,故障诊断值误差控制在10%以内(绝大多数5%以内)的功能。这是文献[5-7]没有实现的。

1 压力传感器的工作原理与测量电路

压力传感器为变极距型单电容式传感器,其电极为圆形状,上面的固定电极被绝缘体固定,下方为可变电极,可变电极下面的膜片受到压力(一般是液体)时产生挠度变形,可变电极与固定电极的距离发生变化导致电容的值发生变化[8],产生电信号以表示压力大小。

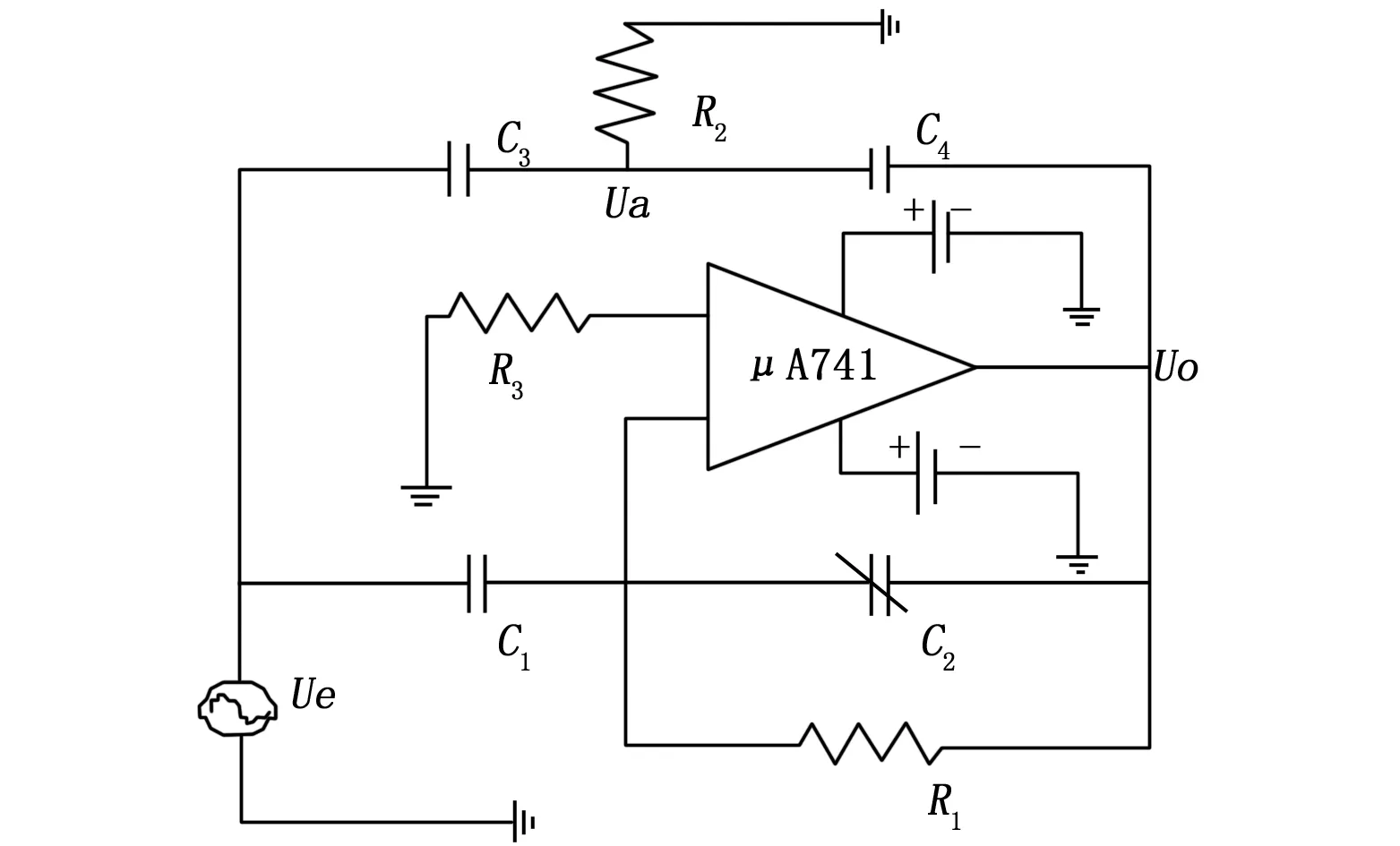

设计压力传感器组成的测量电路如图1,据文献[8]知,传感器膜片由圆形的工作电极和环形的参考电极组成,工作电极和公共电极组成敏感电容C2,其无压力时值为C20;参考电极和公共电极组成参考电容C1。压力通过导管均匀作用在膜片上引起膜片变化,从而导致敏感电容C2变化,而参考电容C1变化微小。因运算放大器内部阻抗很大,近似计算时认为运放处是开路,故C1、C2和另外两个辅助电容C3、C4组成了电桥的4个桥臂,其对角电势差(即C3、C4连接点与C1、C2连接点之差)便是电桥输出Ua,作为测量电路与单片机相连的输出信号。而图1中Uo为运算放大器输出。

图1 传感器测量电路

根据运放的“虚短”和“虚断”特性,在Ue(t)=sin100 πt时,且以电桥输出Ua(t)初始值都为0,得到式(1):

(1)

其中:

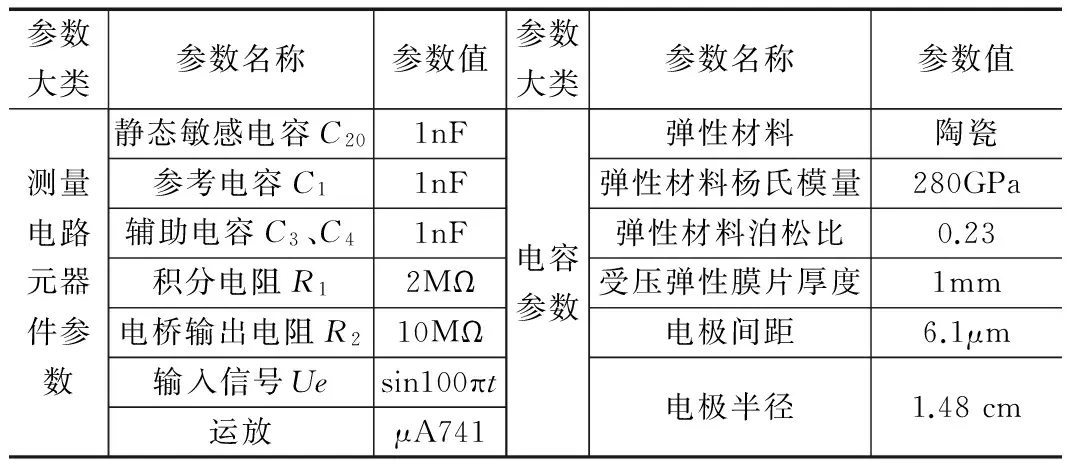

表1 压力传感器电容材料参数和电路元件参数

图1中变极距型单电容相关参数及测量电路元器件参数如表1所示。C20=1 nF,测量电路工作时,C2的变化范围为1 nF到1.067 nF,对应着0到40 kPa的压力。由表2可知,敏感电容C2不到1%的微小变化即对应压力5 kPa(水位超过50 cm)以上的变化。其他元件也有类似特征,因当元件发生故障漂移时,系统显示的压力将会发生剧烈变化,超过了正常状态下液位控制系统允许的液位变化率,这一特点可用于判断测量电路元件是否发生故障。

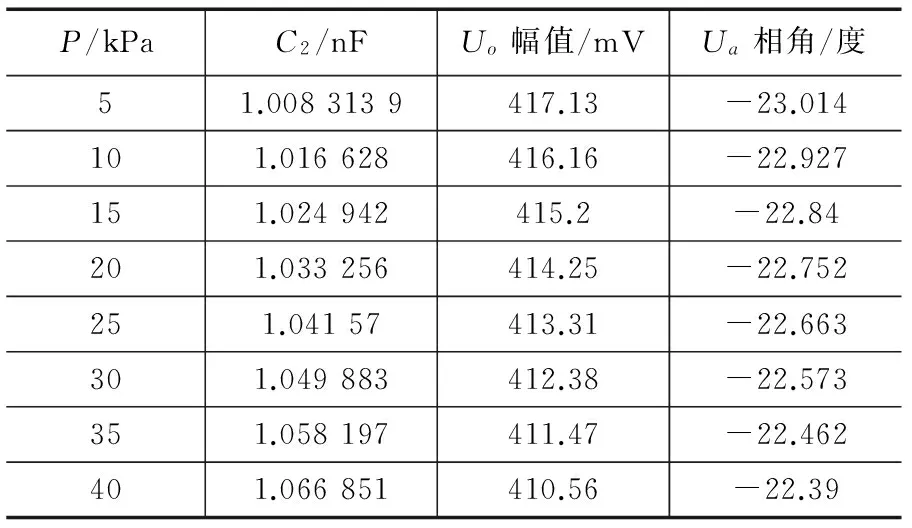

表2 部分压力对应的敏感电容值及输出信号值

运算放大器输出Uo是判断故障的另一个检测信号,在Ue(t)=sin 100 πt时,有:

(2)

可见,电桥输出Ua和运放输出Uo表达式分为指数项和三角函数项。指数项为负指数幂,由于C20=C3=C4=1 nF,R1=2 MΩ,R2=10 MΩ,故信号在时间t≥500 ms后,指数项可以忽略,两个输出信号近似称为正弦波信号,因此,为避免采样初期的幅值误差,单片机采样周期应大于500 ms。

通过变压将工作交流电压降压成为测量电路输入电压;单片机采集测量电桥输出Ua、运放输出Uo的幅值与相角并转化为标准信号与上位机相连;上位机可显示正常状态下压力,组成数据驱动压力传感器。系统还应具有在线故障诊断并显示故障点与故障值的功能。测量电路正常工作时,电桥输出Ua、运放输出Uo的幅值与相角必须都位于额定范围内(如Uo必须位于410.56~417.13 mV之间),电路才能无故障。

2 压力传感器的故障诊断方法

压力传感器的故障诊断需要首先判断测量电路是否存在故障,若存在故障,继续判断是哪个元器件故障(故障定位)及故障程度(故障定值),所研究的故障类型都是单元件漂移故障(元件值偏离了理论值),通过对电桥输出Ua和运放输出Uo的幅值、相位特性研究可以实现故障诊断。

2.1 故障存在的判定

利用液位控制系统液位和压力不会过于剧烈变化的特征。液位变化公式为:

(3)

其中:Q1、Q2分别是水箱进入、流出流量,水箱横截面积为S,h为液位,则有:

(4)

对于流量的计算,有[9]:

(5)

其中:P为压差,ρ为液体密度,g为重力加速度;M为管道摩阻;L为导管长度。

2.2 故障定位

若已知测量电路存在故障,可根据运放输出和电桥输出的相位与幅值是否超出额定范围实现故障定位。

根据式(1)、(2),我们可以得到敏感电容C2、参考电容C1和电容C3、C4以及积分并联电阻R1、电桥输出处电阻R2分别发生漂移故障而其他元件为正常时,以运放输出和电桥输出的相位与幅值为变量的函数表达式。

由式(2)有,运放输出信号Uo的相角为:

(6)

由式(6)知,当参考电容C1发生故障漂移时,Uo的相角不会随C1变化而变化。因此,若检测到Ua的幅值相角与Uo的幅值超过额定范围但Uo的相角仍在额定范围内,可判定故障位置在参考电容C1处。

当敏感电容C2和积分并联电阻R1发生故障漂移时,电桥输出信号Ua及运放输出信号Uo的幅值相角均会发生变化超过额定范围。

由表3可知,C2增加时与R1增加时电桥输出、运放输出的幅值相角变化趋势不同,根据C2、R1对Uo幅值单调性的不同引起Uo、Ua范围不同,可以区分故障位置。

表3 C2、R1增加时各检测信号的变化趋势

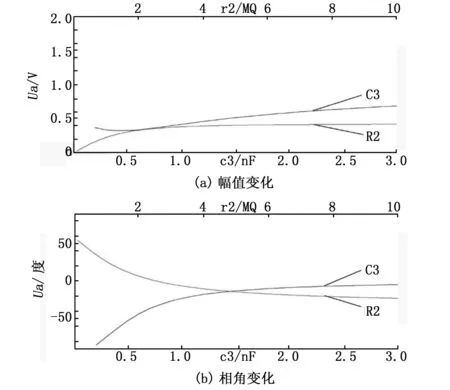

当辅助电容C3、C4和电桥输出处电阻R2发生故障漂移时,则只会引起电桥输出信号Ua的幅值平方与相角的变化,而Uo的幅值与相角仍在额定范围内。对于C3与R2、C4与R2的故障定位,可根据其变化所得Ua与相位的变化范围不同而确定。如图2所示,C3变化时Ua幅值变化范围和R2变化引起的Ua幅值范围只在C3处于0.5 nF到1 nF间相近,但此时两者引起的Ua相位有明显差距,据此可以区分故障点是C3还是R2,对C4和R2的故障地点区分同理。

图2 C2和R1与运放输出幅值相角变化曲线

对于辅助电容C3和C4,这两个元器件都位于传感器电路运放上方,起到构成电桥的作用。可能存在某个C3值与另一个C4值下电桥输出Ua的幅值与相角相同的情况。对此,需要添加附加判定。设通过电容C3和C4的电流分别为IC3和IC4,则有:

(7)

(8)

得到IC3和IC4的特性,再根据已得到电桥输出信号Ua,完成附加判定,断定故障在C3还是C4。

2.3 故障定值

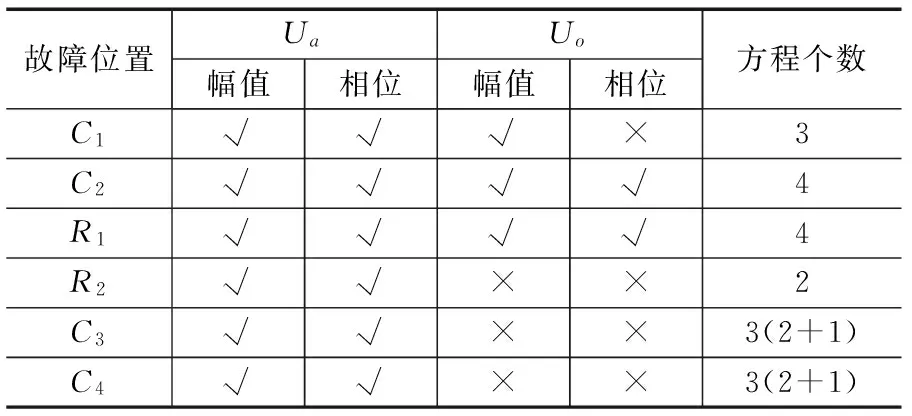

对于元器件的故障定值,需要在式(1)、(2)的基础上,将其他元件设为正常值(见表1),故障元件作为未知数,将得到的运放输出信号与电桥输出信号代入,得到方程求解,所得的解即故障值。由表2知,系统运行时,不管压力在额定范围内如何变化,C2变化率均不超过6.7%,由于故障诊断时压力不显示,不能得到实时精确的C2值,因此取C2≈C20=1 nF。各方程中,电容单位为F,电阻单位为Ω,电压幅值单位为V。根据2.2的分析知不同处故障时,检测信号幅值、相位受影响个数不同,故联立的方程个数也不同,情况如表4所示。

表4 不同故障处对检测信号的影响

表4中,√表示故障位于相应元件时有影响,×表示无影响(该值仍在额定范围内)。

因此,如确定故障位置为参考电容C1时,以C1为未知数,将ω=100 π、C2≈C20=1 nF、C3=C4=1 nF、R1=2 MΩ、R2=10 MΩ代入,得到以下3个方程组并联立:

(9)

(10)

(11)

又如确定故障位置为电桥输出链接电阻R2时,以R2为未知数,将ω=100 π、C1=C3=C4=1 nF、C2≈C20=1 nF、R1=2 MΩ代入,得到以下两个方程组并联立:

(12)

(13)

确定故障位置为其他元件时,故障定值方法类似,即根据受影响因子个数联立方程,代入正常元件值和检测信号值,将故障值作为未知数求解。其中C3或C4故障时,联立方程为电桥输出Ua的幅值、相角表达式再加式(7)或(8)。

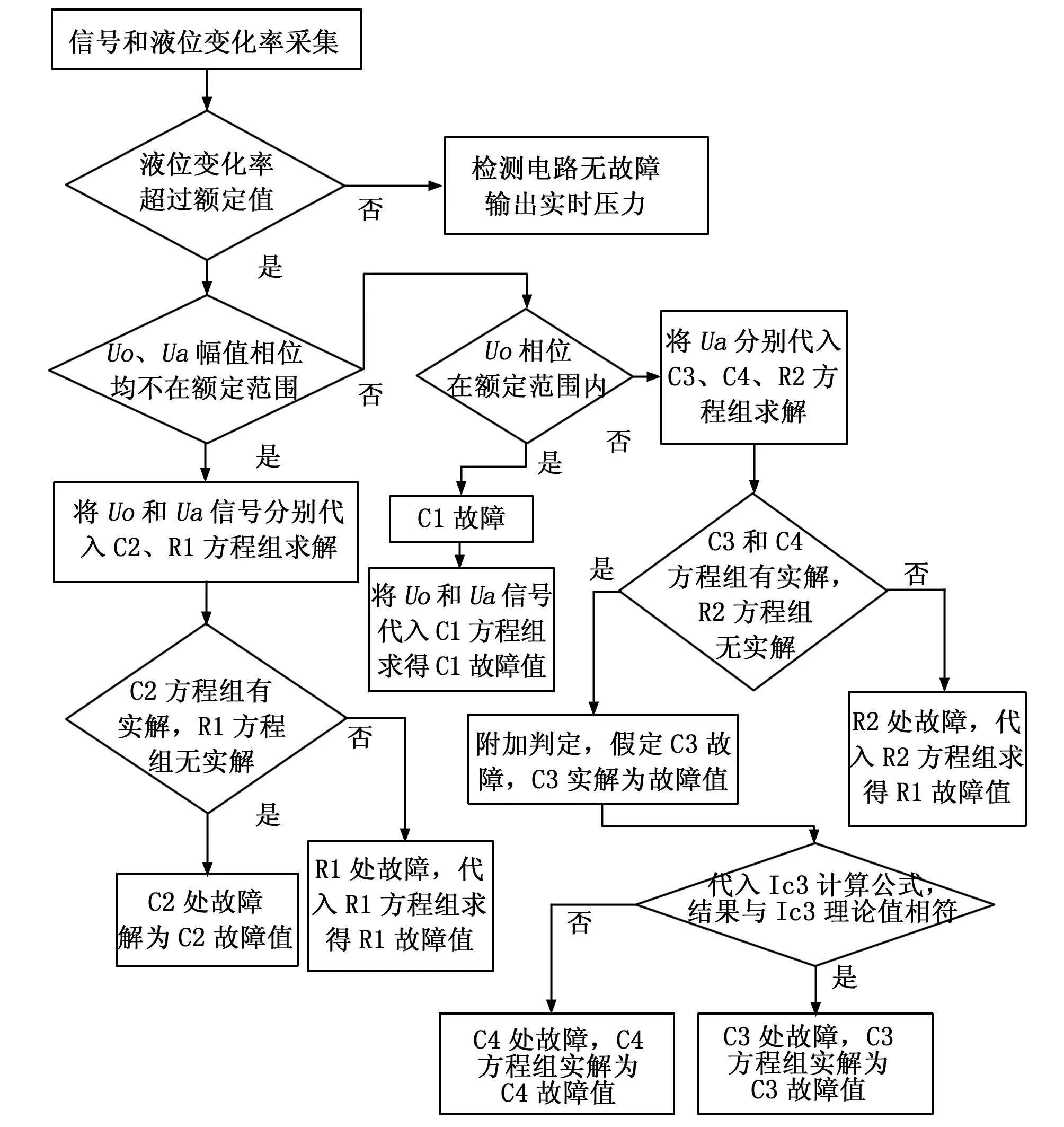

2.4 故障诊断流程

通过2.2和2.3分析,所确定的压力传感器故障诊断法能够实现6个元件的单一漂移型故障定位和故障定值。诊断流程图如图3。

3 故障诊断结果及分析

第二章的分析证明了所确定的压力传感器故障诊断能够实

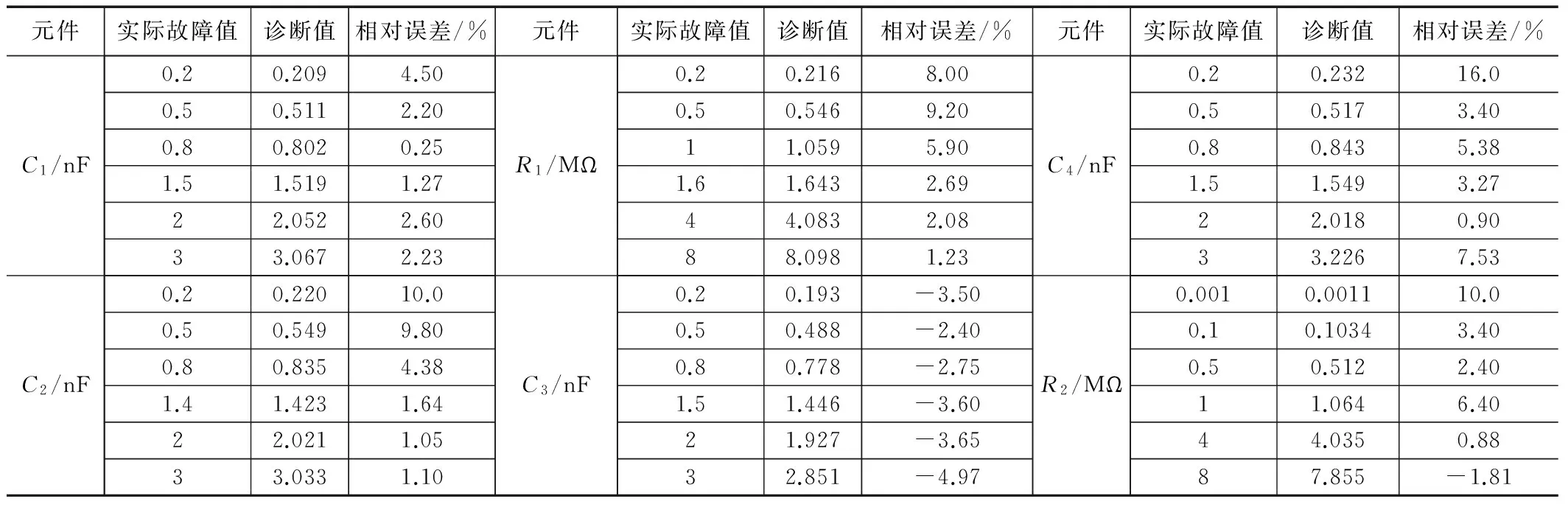

表5 故障诊断值与实际故障值的对比

图3 测量电路故障诊断流程图

现即敏感电容C2、积分并联电阻R1、参考电容C1、辅助电容C3、辅助电容C4和电桥输出电阻R2的单元件数值漂移性故障的故障定位和故障定值。现在将公式(5)代入具体数值,确定故障诊断精度。

压差P取100 kPa(需大于系统最大工作压力40 kPa),导管长度L取L=0.4 m。管道摩阻M由公式M=10.3n2/d5.33计算得出,其中粗糙率n取0.012 。液位管道为1/4英寸管,故d=0.635 cm。求得ΔQmax≈1,8287×10-4m3/s,水箱横截面积S=15.517 9 cm2[5],故有:

(14)

则压力变化率不得大于1.154 kPa/s,这种故障确定方法可以检测到测量电路元件1%/s的故障漂移率。

现分别将6个元器件设定为一组特定的值(实际故障值),根据第二章的故障诊断方法进行故障诊断,其中运放输出及电桥输出信号值采用Pispice9.1的仿真值。表5给出了故障诊断结果与实际的故障值的对比。

表5证实了当这6个元器件发生单一故障漂移时,可以实现准确的故障定位;故障定值方面,元件较正常值偏大(一般由介质老化等因素造成)时误差基本在5%以内,元件较正常值偏小(一般由产生旁路、电容击穿等因素造成)时误差要大一些,但也基本不到10%。其中辅助电容C3和C4的相对误差最大,这是因为电桥输出信号的仿真结果与理论计算偏差大于运放输出的理论-仿真偏差且C3和C4的故障定值只能根据电桥输出Ua。另外敏感电容C2的诊断值是其工作值而非静态值C20(前者比后者最多大6.7%)。这对于提供故障特性参考与故障恢复有帮助。

4 结论

介绍了容式变极距压力传感器的工作原理。定量分析了测量电路6个元器件分别发生漂移故障时对测量电路电桥输出信号和运放输出信号的影响。根据采集压力变化率判断故障是否存在;根据电桥输出信号、运放输出信号的幅值与相位,再加上辅助电容电流附加判定,实现故障定位和故障定值。将电桥输出信号和运放输出信号的仿真结果代入元件方程组求解得到故障诊断值,故障诊断值与实际故障值接近,其中只能根据电桥输出信号进行故障诊断的辅助电容(C3、C4)故障诊断值误差更大一些,元件值偏小时故障诊断值误差比元件值偏大时误差更大一些。对于如何减小信号仿真结果与理论计算的误差从而减少故障诊断值误差,仍需要进一步研究。

[1] 刘 强,柴天佑,秦泗钊. 基于数据和知识的工业过程监视及故障诊断综述[J].控制与决策, 2010,25(6):801-813.

[2] 王 宏,柴天佑,丁进良,等. 数据驱动的故障诊断与容错控制:进展与可能的新方向[J]. 自动化学报,2009,35 (6):739-747.

[3] 周东华,胡艳艳. 动态系统的故障诊断技术[J]. 自动化学报,2009,35(6):748-758.

[4] 王书瑶. 有关电容式液位传感器的分析与研究[J]. 数字技术与应用,2012(4):56-57.

[5] Ali Abdullah,Mohamed Zribi. Sensor Fault Tolerant Control for a Class of Linear Parameter Varying Systems With Practical Examples[J].IEEE transactions on industrial Electronics,2013,60(11):5239-5251.

[6] Mohideen, K. Asan,Valarmathi, K. Fuzzy Modified Model Reference Adaptive Controller for Improved Transient response[A].2013 International Conference on Power, Energy and Control(ICPEC)[C].2013:454-457.

[7] 杨 青,宋英俊. 基于提升小波和PNN的三容水箱故障诊断[J]. 工业仪表与自动化装置, 2011(2):3-6.

[8] 李利华,高晓清,潘传芳,等. 电容应变式压力传感器原理及检测电路设计[J]. 物理实验, 2002,22(5):10-12.

[9] 胡 雷. 液体循环加热与冷却系统中流量、压差与温度测量的实现[D]. 武汉:武汉理工大学,2007.

Method Research of a kind of Pressure Sensor’s Real Time Single Fault Diagnosis

Na Wenbo,Liu Wei,He Ning,Liu Tiantian

(College of Mechanical and Electrical Engineering,Chinese Jiliang University,Hangzhou 310018,China)

The capacitor style and electrode distance variance liquid level pressure sensor is talked about.Analyze the operation principle and the features of the sensor’s measuring circuit. Fault diagnosis uses the change rate of the pressure to judge the existence of the measure circuit fault at first. Make the bridge output signal and the operational amplifier output signal as the two detection signals. Then two detection signals’ expressions in rated input are acquired.The expressions’ arguments are all circuit elements.Since different elements can influence the detection signals differently in their numerical drift fault severally, the fault location accurate to single element can be realized.Substitute the value of the normal elements value into the detection signals’ expressions to simultaneous and solve the equations.Thus realize the fault evaluation accurate to single element.The simulation shows the value of the fault diagnosis is very close to the true value.

pressure sensor;pressure change rate;single element drift failure;distinguishing ability; fault location;fault evaluation

2015-11-24;

2015-12-22。

那文波(1963-),男,辽宁抚顺人,硕士,教授,硕士生导师,主要从事故障诊断、控制算法等方向的研究。

1671-4598(2016)06-0044-05

10.16526/j.cnki.11-4762/tp.2016.06.013

TP206.3

A