滚滑磨损对U75V钢组织性能影响

2016-11-17孟庆艳刘德义刘鹏涛赵秀娟任瑞铭

孟庆艳,刘德义,刘鹏涛,赵秀娟,任瑞铭

(大连交通大学 材料科学与工程学院,辽宁 大连 116028)*

滚滑磨损对U75V钢组织性能影响

孟庆艳,刘德义,刘鹏涛,赵秀娟,任瑞铭

(大连交通大学 材料科学与工程学院,辽宁 大连 116028)*

采用纯滚动和滚动加滑动接触方式进行干摩擦磨损,研究U75V钢磨损后组织和性能变化规律.结果表明,U75V钢试样经纯滚和滚滑磨损后,表面至心部出现硬度梯度分布,距离表面越近,硬化程度越高.纯滚动状态下硬度梯度比较大,表面平均硬度较高,滚滑状态下硬度梯度较小,表面平均硬度较低.随着距表面距离减小,变形组织逐渐纤维化,纤维方向逐渐平行于试样表面.在表面附近,珠光体出现片层断裂、碎化、细化.纯滚状态下磨损机制为表面微观疲劳磨损,滚滑状态下磨损机制为表面微观疲劳磨损和少量黏着磨损.

U75V钢;滚滑;磨损;组织

0 引言

随着中国经济的发展,客运的高速化、货运的重载化和城际铁路的公交化成为当今铁路发展的主旋律.随着列车速度的提高和轴重的加大,轮轨系统的安全也受到了威胁.轮轨的失效会影响铁路的正常运行甚至存在着安全隐患.实际运行中轮轨的主要失效形式为磨损和接触疲劳两大类[1],而重载时的主要失效形式是磨损.

国内外针对钢轨磨损性能进行了诸多的研究.文献[2]中对4种珠光体钢进行了纯滑和滚滑磨损试验,研究了珠光体钢轨钢磨损过程中微观组织的变化和抗磨损性能.王文建等[3]研究了接触应力对轮轨材料的滚动摩擦磨损性能影响,认为相同接触应力水平下,钢轨的磨损量小,磨损不严重且钢轨试样表面损伤主要表现为犁沟效应并伴随有剥落现象.钟雯等[1]研究了车速和轴重对对轮轨疲劳磨损的影响,得出随车速的增加,钢轨的磨损量减小,但出现大量的斜裂纹,接触疲劳加剧,而随轴重的增加,塑性变形明显,磨损量迅速增加,但由于部分刚萌生的微裂纹被磨去,疲劳损伤较为轻微.

为了进一步研究钢轨在磨损过程的损伤机理,本文通过纯滚和滚滑两种状态比较,研究U75V重载钢轨钢表层组织和性能变化规律.

1 试验材料与方法

试验材料为实际运行重载轮轨材料,分别为CL65、U75V钢,化学成分见表1.按标准[4]加工试样,CL65钢为JP-3号主试样,U75V钢为PS-1号陪试样.磨损前CL65、U75V钢试样硬度分别为280、300 HV.

磨损试验在GPM-40型滚动接触疲劳试验机上进行,线接触方式,干摩擦加风冷.接触应力模拟30 t轴重轮轨接触应力[5],为1150 MPa.转速为1 000 r/mim,滑差率为0 %(纯滚)和0.6 %(滚滑).硬度测量和组织观察在平行于运行方向的纵剖面上进行.用显微硬度仪(FM-700型)测定摩擦表面至心部硬度分布,用光学显微镜(Olympus BX 51M型)和扫描电子显微镜(SEM)(JEM 2100F型)观察表层组织及磨损表面形貌.

表1 轮轨材料化学成分 %

2 结果与讨论

2.1 磨损后试样硬度

经不同循环周次纯滚和滚滑磨损后,U75V钢试样由磨损表面至心部的显微硬度分布如图1所示.最靠近表面处硬化程度最高,随着深度的增加,硬化程度逐渐降低直至接近于基体硬度.纯滚状态下(图1a),在1.0×105、2.4×105、4.5×105循环周次下硬化层深度分别为630、480、420 μm,表面硬度提高分别为75.5%、39.8%、66.7%.滚滑状态下(图1b),在1.0×105、2.4×105、4.5×105循环周次下硬化层深度分别为270、750、990 μm.表面硬度提高分别为23.0%、24.8%、39.9 %.纯滚状态下硬化程度比较高,滚滑状态下硬化程度比较低.可见滑差使试样硬化程度越低.

(a) 0%

(b) 0.6%

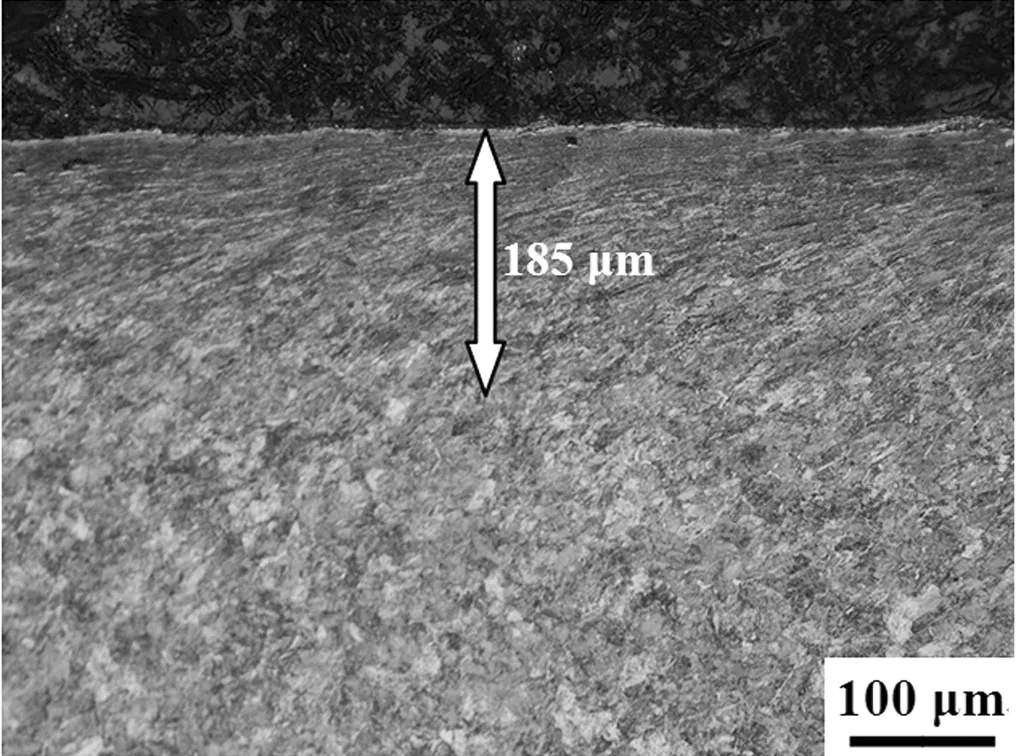

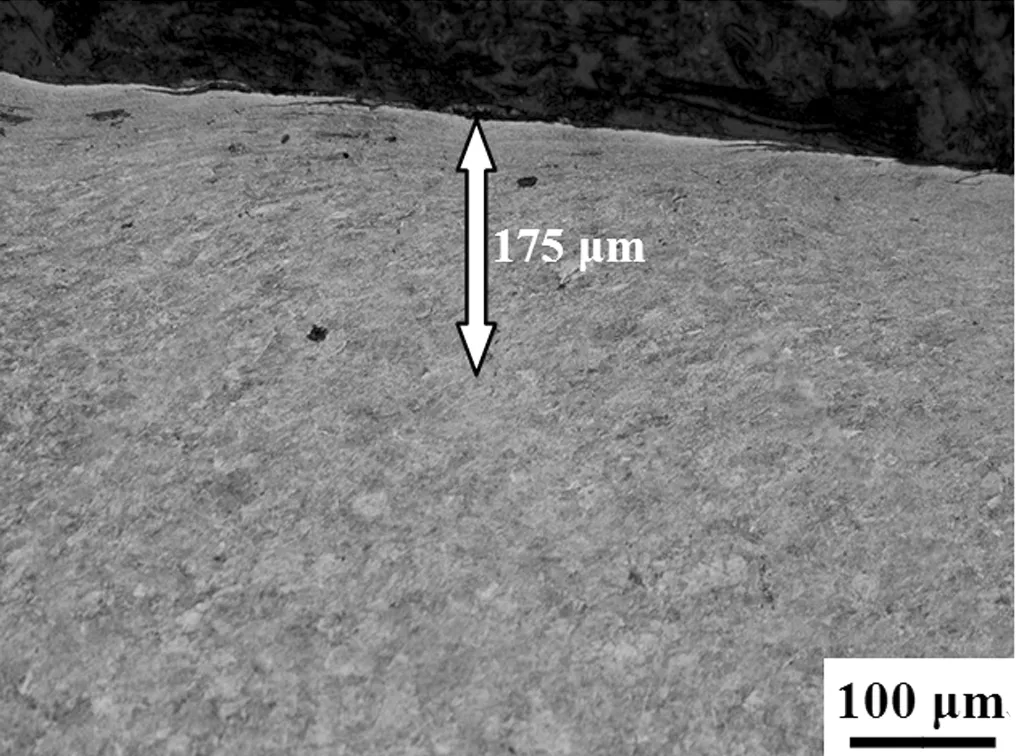

2.2 磨损后试样组织

经不同循环周次纯滚和滚滑磨损后,U75V钢试样纵剖面的光学显微组织如图2所示.各试样表层均发生明显的塑性流动,塑性流动方向与运行方向相同.靠近表面的珠光体在接触应力的作用下逐渐发展成为纤维状组织.越靠近接表面,流线方向与表面夹角越小,材料塑性流动越显著,组织越细,致使越靠近表面硬度越高(图1).随着循环次数增加,纯滚状态下塑性变形层厚度明显增加,而滚滑状态下塑性变形层变化不大(图中箭头标出明显变形层的厚度).这是由于滑差使材料磨损加剧,导致塑性变形层不能积累.在相同循环周次下,纯滚状态下近表层组织较细,滚滑状态下组织变形层较厚,这与硬度测试结果相吻合.滚滑下近表层平均硬度较低,硬化层比较厚,硬度变化比较平缓(图1(b)).

(a) 0%, 1×105

(b) 0.6%, 1×105

(c) 0%, 2.5×105

(d) 0.6%, 2.5×105

(e) 0%, 6×105

(f) 0.6%, 6×105

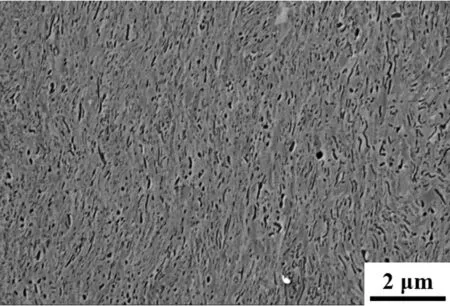

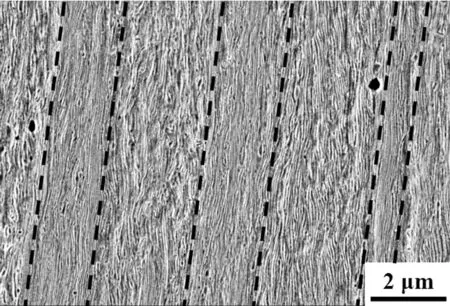

图3为U75V钢试样在纯滚和滚滑状态下磨损1×105循环周次后纵剖面表面至距表面100 μm处的SEM显微组织.在表层组织中可见沿运行方向组织逐渐变成纤维状,铁素体仍保持片层结构,渗碳体片逐渐碎化成不连续的碎片存在于铁素体片层之间.随着离表面距离减小,不连续渗碳体碎片逐渐变为颗粒状形态.在距表面2 μm左右内,渗碳体量明显减少,可能是溶解到铁素体中[6-8](图3(a)).与纯滚状态相比,滚滑状态下U75V钢试样变形层较厚,在距表面相同距离处的组织纤维化程度更高,组织更细小. 由图3(d)~图3(e)可以看出,在距表面较近处出现纤维组织区交替分布的特征(图中虚线分隔区),随距表面距离减小,纤维区宽度减小,纤维方向逐渐平行于表面.交替分布的纤维区是观察面上铁素体/渗碳体片层高度平行的珠光体团和铁素体/渗碳体片层不平行的珠光体团或有少量先共析铁素体的高度变形区域.在距表面~ 4 μm范围内,珠光体发生扭曲、断裂、碎化和细化(图3(g)).在距表面~ 0.5 μm(图3(d)、图3(g)最左侧虚线)范围内出现等轴状小晶粒(尺寸约35~250 nm),这可能是由于表面温度升高而发生了再结晶,使剧烈变形组织变为细小等轴状晶粒.由于再结晶会使得表面硬度有所降低,这与硬度测试结果一致(图1(b)).

(a) 0%, 近表面组织

(b) 0%, 距表面25 μm处组织

(c) 0%, 距表面100 μm处组织

(d) 0.6%, 近表面组织

(e) 0.6%, 距表面25 μm处组织

(f) 0.6%, 距表面100 μm处组织

(g) 图 (d) 中A区放大

2.3 表面磨损形貌

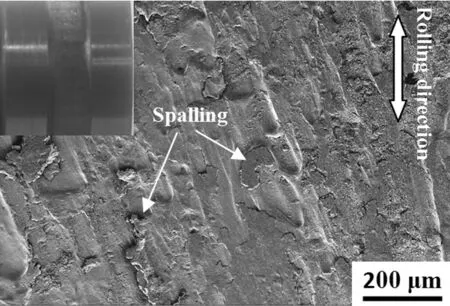

图4是U75V钢试样表面磨损宏观(内插图)与微观形貌.可以看出不同循环次数下的表面磨痕损伤形貌存在一定差别,但纯滚和滚滑状态下试样均主要为微观表面疲劳磨损形式.纯滚状态下试样在1×105循环周次下有明显平行于运行方向的条纹.随着循环周次增加,条纹逐渐消失并出现起皮和剥落现象.从试样表面损伤SEM图片中可以看到,在条纹上或条纹之间出现平行于运行方向的起皮开裂.随着循环周次增加,表面开裂失去方向性,层状剥落趋势增加,剥落痕迹变得平坦.滚滑状态下试样在1×105循环周次下,可以看到表面有起皮现象.随着循环周次增加,表面变得比较粗糙而且接触表面变宽.从试样表面损伤SEM图片中可以看出在1×105循环周次下,表面有明显的层状剥落.剥落程度较相同循环周次下纯滚动试样的剥落程度大,且滚滑状态层状剥落较多,剥落层片较大较厚.随着循环周次增加,表面形貌出现了类似鱼鳞状的层状剥落.在6×105循环周次下表面有撕裂痕迹,为黏着磨损典型形貌,说明滚滑状态下有少量黏着磨损.

(a) 0%, 1×105

(b) 0.6%, 1×105

(c) 0%, 2.5×105

(d) 0.6%, 2.5×105

(e) 0%, 6×105

(f) 0.6%, 6×105

3 结论

(1)U75V钢试样经纯滚和滚滑磨损后,表面至心部出现硬度梯度分布,距离表面近,硬化程度越高.纯滚动状态下硬度梯度比较大,表面平均硬度较高;滚滑状态下硬度梯度较小,表面平均硬度较低;

(2)U75V钢试样磨损后,随着距表面距离减小,变形组织逐渐纤维化,纤维方向逐渐平行于试样表面.在表面附近,珠光体出现片层断裂、碎化、细化;

(3)纯滚状态下U75V试样磨损机制为表面微观疲劳磨损,滚滑状态下磨损机制为表面微观疲劳磨损和少量黏着磨损.

[1]钟雯,董霖,王宇,等.高速与重载铁路的疲劳磨损对比研究[J].摩擦学学报,2012, 32 (1): 96-101.

[2]PEREZ-UNZUETA A J, BEYNON J H. Microstructure and wear resistance of pearlitic rail steels[J]. Wear, 1993, 162-164 (1): 173-182.

[3]王文健,郭俊,刘启跃.接触应力对轮轨材料滚动摩擦磨损性能影响[J].摩擦学学报,2011, 31 (4): 352-356.

[4]冶金工业信息标准研究院.GB10622-89金属材料滚动接触疲劳试验方法[S].北京:中国标准出版社,1989.

[5]雷腾.轮轨接触应力的计算与分析[J].中国铁道科学,1985, 6 (1): 53-66.

[6]赵晓.钢中渗碳体的冷变形与溶解机制[D].秦皇岛:燕山大学,2014.

[7]任晨辉,王伯健.冷拉珠光体钢丝中渗碳体的溶解行为[J].金属热处理,2011, 36 (6): 46-49.

[8]张俊宝,王爱香,张宇军.表面纳米化诱导GCr15钢渗碳体溶解行为研究[J].包钢技术,2011(2): 18-22.

Influence of Rolling and Sliding Wear on Microstructure and Properties of U75V Steel

MENG Qingyan, LIU Deyi, LIU Pengtao, ZHAO Xiujuan, REN Ruiming

(School of Materials Science and Engineering, Dalian Jiaotong University, Dalian 116028, China)

Microstructure and properties of U75V steel worn by rolling and rolling-sliding contact dry friction respectively were investigated. A surface hardness gradient distribution existed from the surface to the core of worn U75V steel samples. The closer to the surface, the higher degree of hardening is. The hardness gradient is relatively larger, and the surface hardness is higher under the rolling contact, while the hardness gradient is relatively smaller and the surface hardness is lower under the rolling-sliding contact. The deformed microstructure is gradually evolved to the fibers, and their directions are gradually parallel to the surface with decreased distance to the surface. Nearing to the surface, the lamellae of the pearlite are fractured, fragmented and refined. The worn mechanism of rolling contact is the surface microscopic fatigue, and that of rolling-sliding contact is the surface microscopic fatigue with little adhesive wear.

U75V steel; rolling-sliding; wear; microstructure

1673-9590(2016)04-0100-05

2015-12-16

国家973计划资助项目(2015CB654802)

孟庆艳(1989-),女,硕士研究生;刘德义(1965-),男,博士,教授,主要从事金属材料的研究E-mail:ldy@djtu.edu.cn.

A