准噶尔盆地超深井达探1井钻井液技术

2016-11-17余加水周玉东辛小亮黄凯陈黎罗亮

余加水, 周玉东, 辛小亮, 黄凯, 陈黎, 罗亮

准噶尔盆地超深井达探1井钻井液技术

余加水1,周玉东1,辛小亮2,黄凯1,陈黎1,罗亮2

(1.中石油西部钻探工程有限公司克拉玛依钻井公司,新疆克拉玛依834009;2.中石油新疆油田公司,新疆克拉玛依834000)

余加水等.准噶尔盆地超深井达探1井钻井液技术[J].钻井液与完井液,2016,33(4):60-64.

目前达巴松区块共完成11口探井,二开、三开使用的是钾钙基聚磺钻井液体系,在钻探过程中频繁出现缩径、垮塌、井漏、溢流等复杂事故,同时存在起下钻阻卡严重、钻井液受污染后性能极不稳定等问题。通过优选包被剂和添加胺基抑制剂,整体提高了体系抑制分散能力,解决了达探1井白垩系和侏罗系膏质泥岩极易水化膨胀造成井眼缩径垮塌的问题;通过利用体系强抑制、完善配方的封堵防塌能力、使用合理钻井液密度,杜绝了侏罗系西山窑组和八道湾组地层由于煤层发育容易发生垮塌、井漏的问题;通过KCl与NaCl的复配,提高体系的抑制性能和抗污染能力,体系回收率从原来的91.6%提高到97.5%,抗NaHCO3污染能力从5%提高至10%以上;优选复配合理的随钻堵漏剂和采用近平衡钻进,解决了可能发生的井漏问题。达探1井在井眼尺寸增大的情况下,钻井速度相比邻井大幅提升,平均机械钻速提高了35.48%;全井复杂事故率为零;各次完钻电测和下套管均一次成功;钻井月速为1 105.86 m/台月,较达1井提高51.23%,较达9井提高28.1%,较达10井提高48.12%。

胺基抑制剂;膏质泥岩;缩径垮塌;卡钻;钻井液污染;封堵性;抑制性

达探1井位于新疆维吾尔自治区和布克赛尔县内,目的层为二叠系风城组和石炭系地层。达探1井为重点风险探井,井型为直井,完钻井深为6 226 m,井身结构为:φ660 mm钻头×495 m(φ508 mm表层套管×494.7 m)+φ444.5 mm钻头×3 885 m(φ339.73 mm技术套管×3 883 m)+ φ311 mm钻头×5 685 m(φ244.5 mm技术套管× 5 679 m)+φ216 mm×6 226 m(φ177.8 mm油层套管×6 221.57 m)。

1 钻井技术难点

1)达探1井邻井二开、三开井段使用钾钙基聚磺钻井液,施工过程中频繁出现起下钻阻卡,甚至出现井壁失稳、垮塌,造成卡钻事故,影响钻井速度。

2)达探1井二开井段上部白垩系地层大段泥岩发育,易吸水膨胀,造成井眼缩径垮塌;侏罗系地层煤层发育,西山窖组和八道湾组地层含7~8段煤层,最长煤层厚度超过10 m,井眼承压能力低;三开段克拉玛依组和百口泉组地层均质性差,以砂泥岩互层和砂砾岩互层为主,承压能力低,易发生井漏;二叠系风城组地层存在盐膏层,易造成钻井液污染;三叠系、二叠系和石炭系为异常高压地层,并且下部夏子街、风城组和石炭系地层邻井未钻遇过,风城组和石炭系裂缝发育,存在恶性井漏风险。

2 钻井液配方优选

2.1二开

采用新疆南缘极易水化分散的安集海露头岩心作岩样(岩心清水回收率为8.5%)。在浓度为0.5%的不同包被剂胶液中加入粒径为2.0~3.2 mm的岩样,在120 ℃热滚16 h后,测得回收率由大到小的顺序为:PMHA-2≥FA367≥MAN104≥JB66,因此选用PMHA-2作包被剂。为了进一步提高体系的抑制效果,在二开原抑制剂为KCl配方中添加1.5%胺基抑制剂,使整个配方的回收率从87.5%提高到95.3%。二开钻井液还选用SP-8作聚合物,用SMP-2、SPNH改善泥饼质量和控制滤失量,以改性纤维TP-2和ZL-1作为随钻堵漏剂。达探1井二开配方如下[1-3]。

4%膨润土+0.2%Na2CO3+0.5%KOH+10% KCl+0.8%降滤失剂SP-8+1.5%胺基抑制剂+0.8%包被剂PMHA-2+0.7%复配铵盐+2%SMP-2(粉)+ 2%SPNH+1%低荧光润滑剂+4%磺化沥青粉(阳离子乳化沥青)+2%随钻堵漏剂+1%胶凝剂+0.5%CaO+普通重晶石

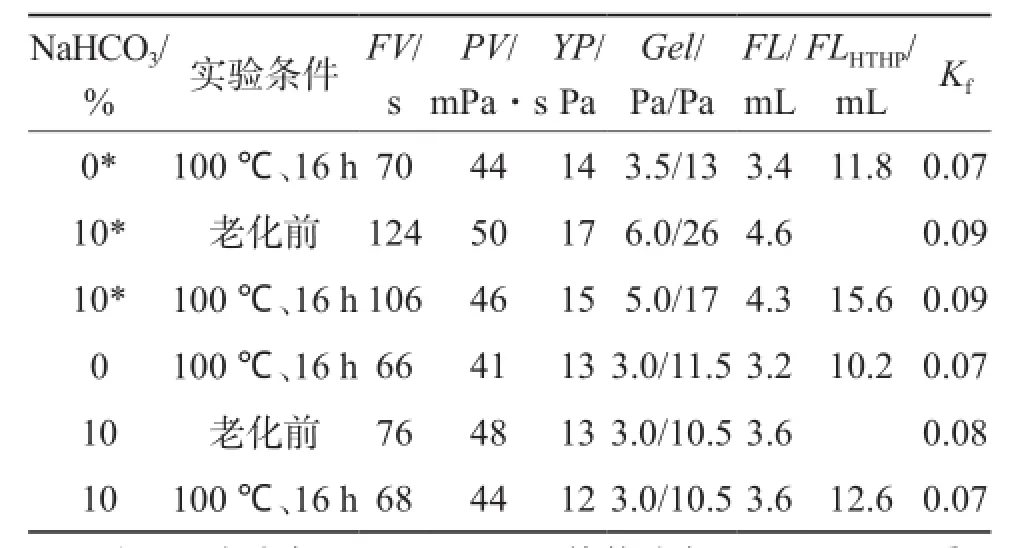

由于二开井段存在大段膏质泥岩,因此进行了抗污染实验,结果如表1所示,得到钻井液经2%CaSO4和15%夏子街土污染后,性能优良。

表1 二开钻井液的抗土、抗钙性能

2.2三开

三开配方是在二开配方基础上完善,增加15%NaCl,进一步提高钻井液的矿化度,增强配方抗碳酸氢根污染的能力。三开选用液体润滑剂与固体润滑剂复配改善润滑性能,封堵剂选用抗温更好的PHT和天然沥青粉KH-n。三开钻井液配方如下。

2%膨润土+0.2%Na2CO3+0.5%KOH+10% KCl+0.8%SP-8+0.8%PMHA-2+0.5%LV-CMC+ 2%SMP-2(粉)+2%SPNH+15%NaCl+2%石墨+2%液体润滑剂+2%PHT+3%KH-n+1%SPAN-80+2%随钻堵漏剂+0.5%CaO+活化重晶石

三开井段的乌尔禾组和风城组可能有碳酸氢钠岩层污染钻井液,因此进行了抗污染评价[4-5],结果见表2。

表2 三开钻井液中加入15%NaCl前后的抗污染性能

如表2所示,加入NaCl的钻井液,抗10% NaHCO3污染的性能明显优于不加的。

2.3四开

邻井没有四开井段,该段是未知地层,邻井没有可借鉴的钻井资料,钻井风险极大。四开井段的风城组可能有碳酸氢钠岩层污染钻井液,及石炭系可能有污染物。为了加强体系的抗污染能力,四开钻井液在三开钻井液基础上,对聚合物降滤失剂进行室内评价,测得降滤失效果排序为:AP220>SP-8>JT888。该结果表明,在高温下AP220具有更好的降滤失作用。因此在三开配方基础上增加0.8%AP220和3%流型调节剂TX,主要用于高温高密度下流变性能控制。

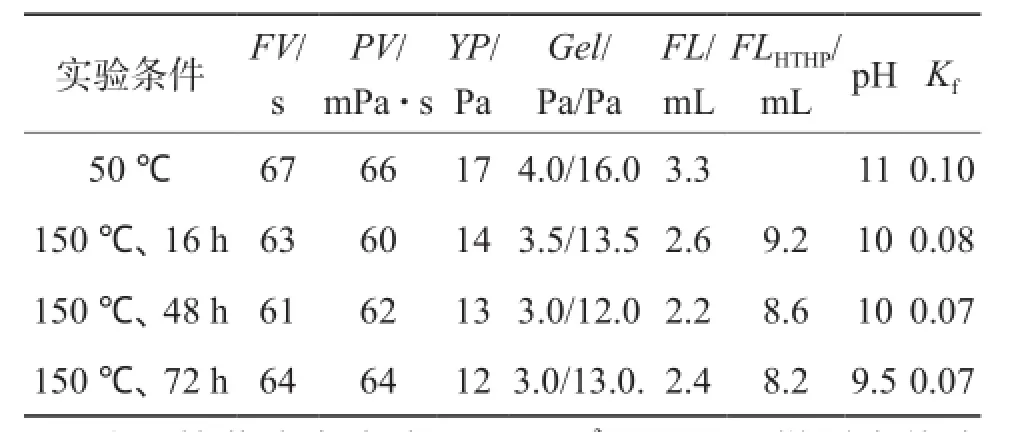

1)抗高温评价。达探1井预测井底温度达150 ℃,抗温评价结果见表3。由表3可知,钻井液经150 ℃老化不同时间后,性能稳定。

表3 四开钻井液抗温性能评价

2)抗污染评价。如表4所示,经5%NaHCO3和10%NaHCO3污染后,钻井液的性能稳定,体系有很好的抗HCO3-污染能力。

表4 四开钻井液抗NaHCO3污染性能

3)沉降稳定性能。取1 000 mL在150 ℃老化72 h后的钻井液倒入带刻度的量筒中静置,然后分别检测量筒上下部的密度。测得静置16、48、72 h后量筒上下最大密度差为0.01 g/cm3,说明钻井液满足安全钻井的需求。

4)防漏堵漏。通过室内实验评价,采用抗高温的改性纤维、特殊加工粒径为0.125~0.180 mm的石灰石、云母、蛭石及天然沥青复配,兼顾架桥、填充和封堵功能,预防钻井过程中出现井漏。如果施工中出现井漏,选用KZ系列、综合堵漏剂和核桃壳复配使用。

3 现场钻井液维护处理技术

3.1一开(0~500 m)

按设计配制10%的预水化膨润土浆作表层浆,采用LV-CMC护胶。钻进中使用高含量膨润土浆补量,用0.3%~0.5%的LV-CMC胶液控制滤失量,始终保持钻井液具有高膨润土含量、高黏度和高切力,确保流砂层井壁稳定;黏度严格控制在80 s以上,钻完进尺前把密度提到1.25 g/cm3;完钻后充分洗井,保证井底清洁。提钻前泵入20 m3稠浆垫底,确保φ508 mm大尺寸表层套管下入顺利。

3.2二开(500~3 885 m)

1)使用聚胺-钾钙基钻井液。钻井液密度为1.10~1.45 g/cm3,漏斗黏度为45~90 s,塑性黏度为20~45 mPa·s,动切力为5~15 Pa,切力为(2~5)/(3~15) Pa/Pa,中压滤失量不大于5 mL,泥饼厚度为0.5 mm,高温高压滤失量不大于12 mL,pH值为9~11,膨润土含量为35~45 g/L。

二开转化:将一开表层浆用水稀释至膨润土含量为40 g/L左右,加入1%复配铵盐、2%SPNH、2%SMP-1、0.7%SP-8 、0.7%PMHA-2,将pH值调至10~11,充分循环均匀后加入10% KCl和1.5%聚胺,密度调整至1.15 g/cm3,调整各项性能达到设计要求后开钻[6-7]。维护配方:清水+1.0%SP-8+ 1.0%PMHA-2+10%KCl+2.0%聚胺+3%SMP-1+ 2%SPNH+0.3%KOH。

2)钻井液维护要点。针对二开上部大段泥岩易吸水膨胀导致缩径垮塌问题,通过高浓度胶液中的包被剂、胺基及KCl来实现强抑制,减轻起下钻挂卡程度,从而缩短起下钻时间。上部胶液中包被剂含量为1%,胺基加量为1.5%,KCl加量不低于10%,K+含量始终保持在35 000 mg/L以上。二开井段井壁稳定,上提下放过程中没有出现严重阻卡和大段划眼情况。下部砂岩及泥质砂岩渗透性好,采用强封堵,改善泥饼质量,保证井眼稳定,主要采用加入2%TP-2、2%超细碳酸钙和3%~5%乳化沥青或PHT改善泥饼质量,控制钻井液中膨润土含量为40~45 g/L,保证形成致密且柔韧性很强的高质量泥饼,API滤失量控制在4 mL以内,高温高压滤失量控制在10 mL以内。针对西山窑和八道湾地层的煤层,制定了针对性措施:加强体系的抑制性能和降低滤失量,保持KCl、胺基、包被剂含量,预防与煤层胶结的泥岩吸水膨胀挤压煤层造成煤层不稳定;严格控制钻井液的密度,保持合理的液柱压力,保证煤层物理平衡,钻遇煤层钻井液密度控制在1.28~1.30 g/cm3;控制合理膨润土含量为40~50 g/L,确保形成致密的优质泥饼,整个8段煤层在钻进过程中没有发生过井漏、起下钻遇阻、划眼及煤层垮塌现象,井壁非常稳定。

3.3三开(3 885~5 685 m)

1)使用抗高温欠饱和复合盐钻井液体系。钻井液密度为1.78~2.28 g/cm3,漏斗黏度为50~120 s,塑性黏度为30~90 mPa·s,动切力为8~30 Pa,切力为(3~15)/(6~30) Pa/Pa,中压滤失量不大于4 mL,泥饼厚度为0.5 mm,高温高压滤失量不大于10 mL,pH值为9~10,膨润土含量为15~25 g/L。

三开转化:将二开钻井液用胶液稀释至膨润土含量为30 g/L左右,依次分别加入SPNH 、SMP-1、SP-8、PMHA-2、PHT、KH-n,充分循环均匀后加入KCl和NaCl,密度调整至1.90 g/cm3,调整各项性能达到设计要求后开钻[8-9]。维护配方为:清水+0.5%SP-8+0.5%PMHA-2+10%KCl+20% NaCl+2.0%KH-n+3%SMP-2+3%SPNH+0.3%KOH。

2)钻井液维护要点。加强体系的抑制性能,保持KCl和NaCl的含量分别为10%和15%,控制Cl-含量在150 000 mg/L以上,同时配合大分子包被剂抑制泥页岩地层水化分散,也提高钻井液体系的抗污染能力,利用TX调整钻井液的流变性;用SPNH、SMP-2、SP-8控制滤失量,用PHT和KH-n加强泥饼封堵,改善泥饼质量;克拉玛依组、百口泉组含异常高压油气水层,易发生油气水侵甚至漏喷同层的严重复杂。根据邻井资料、实测DC指数、气测值及实钻情况合理调整钻井液密度,该井段最高实际使用密度为1.97 g/cm3,利用不同性质和粒径的随钻堵漏材料进行封堵,采用的随钻防漏配方:2%改性纤维TP-2(粒径为0.125 mm)+3%碳酸钙(粒径为0.10~0.45 mm)+1%蛭石(粒径为0.125~0.180 mm)+1%云母(粒径为0.125~0.180 mm),避免了施工过程中发生井漏。钻进过程中最高检测出钻井液中碳酸氢根含量为8 000 mg/L,使用氧化钙进行及时处理,避免了钻井液性能恶化;同时采用超细固体润滑剂(粒径小于0.03 mm)与优质液体润滑剂复配降低摩阻,整个施工过程中,滑块摩阻系数保持在0.05~0.06之间。

3.4四开(5 685~6 226 m)

1)使用抗高温欠饱和复合盐钻井液体系。将三开钻井液用胶液稀释至膨润土含量为20 g/L左右,依次加入SPNH、SMP-1、AP220、PMHA-2等,充分循环均匀后补充KCl和NaCl,密度调整至1.90 g/cm3,调整各项性能达到设计要求后开钻[10]。维护配方为:清水+0.5%AP220+0.3%PMHA-2+10% KCl+20%NaCl+2.0%KH-n+5%SMP-1+5% SPNH+0.5%KOH。

2)钻井液维护要点。利用10%KCl和15%NaCl抑制黏土矿物水化膨胀和分散,避免四开施工过程中起下钻挂卡、遇阻划眼、井壁垮塌等复杂情况。风城组、石炭系地层含异常高压油气水层,易发生油气水侵甚至漏喷同层的严重复杂情况,根据实测DC指数、气测值及实钻情况合理调整钻井液密度,尽可能保持近平衡钻进。在四开钻井液中加入8%随钻堵漏剂,完成2次承压试验,都取得成功,预防了在上提密度过程中发生井漏。四开井段实测DC指数数值为1.65~1.72 g/cm3,最后钻进中将钻井液密度调整为1.72 g/cm3,提钻时将钻井液密度上调至1.75 g/cm3,每次下钻洗井测后效气测值达到9×105mg/L以上,整个储层实现了近平衡钻进;钻进过程中检测最高碳酸氢根含量为12 000 mg/L,采用氧化钙处理成功,保证了钻井液流变性能的稳定,整个四开漏斗黏度保持在50~60 s,钻井液相关性能非常稳定。

4 应用效果

邻井多次发生复杂事故,达1井在三叠系地层钻进中共发生13次井漏,全井共漏失钻井液81.9 m3,起下钻过程中多次发生严重挂卡,出现井壁不稳及井眼缩径,导致长距离划眼,损失时间达352.5 h。达9井在三叠系地层钻进过程中发生3次卡钻,在起下钻过程中多次发生阻卡划眼,共损失时间286.2 h。达10井在钻进过程中共发生1次气侵、5次井漏,漏失钻井液255.3 m3,处理复杂共耗时405.4 h。3口邻井复杂时率分别为6.54%、3.34%、7.18%,达探1井仅用159 d完成了6 226 m的全部进尺,无复杂发生,实现零事故,达到安全钻进施工;达探1井钻井月速为1 105.86 m/台月,较达1井提高51.23%,较达9井提高28.1%,较达10井提高48.12%。

5 认识及建议

1.达探1井二开采用胺基-钾钙基钻井液,通过复配使用KCl和胺基,增强协调抑制作用,解决了上部红色膏质泥岩蠕变、缩径及煤层剥落垮塌问题,解决了二开大井眼井壁稳定及携带岩屑的技术难题。

2.三开采用钾钙基欠饱和盐水钻井液,解决了二叠系地层安全钻进及对钻井液抗污染技术难题。

3.四开井段采用KCl欠饱和盐水钻井液体系,钻进中通过添加粒径级配、不同物理性质的封堵剂,成功解决石炭系地层的压力平衡问题。

[1]吕志强,王书琪,尹达,等.轮东1井超深井钻井液技术[J].钻井液与完井液,2008,25(6):36-38. LYU Zhiqiang,WANG Shuqi,YIN Da,et al.The drilling fluid technology for ultra-deep well Lundong-1[J]. Drilling Fluid & Completion Fluid,2008,25(6):36-38.

[2]罗健生,李自立,李怀科,等.HEM深水聚胺钻井体系研究及应用[J].钻井液与完井液,2014,31(1)20-23. LUO Jiansheng,LI Zili,LI Huaike,et al.Research and application of polyamine HEM deep water drilling fluid system[J]. Drilling Fluid & Completion Fluid,2014,31(1):20-23.

[3] 王中华. 超高温钻井液体系研究(Ⅰ)——抗高温钻井液处理剂设计思路[J]. 石油钻探技术,2009,37(3):1-6. WANG Zhonghua.Studies on ultra-high-temperature drilling fluid system(1):design ultra-high-temperature drilling fluid additives[J]. Petroleum Drilling Techniques ,2009,37(3):1-6.

[4]崔贵涛,陈在君,黎金明,等.复合盐水帝伤害钻井液在桃7-9-5AH水平井的应用[J]. 钻井液与完井液,2011,28(3):42-44. CUI Guitao,CHEN Zaijun,LI Jinming,et al.Application of low damage composite salt drilling fluid in Tao 7-9-5 AH horizontal well[J]. Drilling Fluid & Completion Fluid,2011,28(3):42-44.

[5]胡德云,樊志刚,周成华,等.伊朗雅达F7井盐膏层钻井液技术[J].钻井液与完井液,2012,29(2):86-88. HU Deyun,FAN Zhigang,Zhou Chenghua,et al.Drilling fluid technology used in Salt-gypsum layer of Giada F7 well in Iran[J]. Drlling Fluid & Completion Fluid,2012,29(2):86-88.

[6]何振奎,李剑,孙中伟,等.有机硅钻井液在河南张店油田的应用[J].钻井液与完井液,2009,26(4):75-77. HE Zhenkui,LI Jian,SUN Zhongwei,et al. Application of organic silicone drilling fluid on Zhangdian oilfield of Henan[J]. Drilling Fluid & Completion Fluid,2009,26(4):75-77.

[7]何振奎.页岩水平井斜井段强抑制强封堵水基钻井液技术[J].钻井液与完井液,2013,30(2):43-46. HE Zhenkui.Strong inhibiton and sealing water-based drilling fluid technology for deviated section of shale horizontal wells[J].Drilling Fluid & Completion Fluid,2013,30(2):43-46.

[8]赵利,郭延辉,李竞,等.金河1井有机盐氯化钾高密度钻井液技术[J].钻井液与完井液,2011,28(1):78-80. ZHAO Li,GUO Yanhui,LI Jing,et al.Application of organic KCl high-density drilling fluid technology in well Jinhe-1[J].Drilling Fluid & Completion Fluid,2011,28(1):78-80.

[9]赵利,刘涛光,齐国中,等.复合盐钻井液技术在莫116井区的应用[J].钻井液与完井液,2012,29(1):33-36. ZHAO Li,LIU Taoguang,QI Guozhong,et al. Application on compound salt drilling fluid technology for wells in block Mo-116[J].Drilling Fluid & Completion Fluid,2012,29(1):33-36.

[10]范江,李晓光,张巨杰,等.高密度KCl-聚合物钻井液在阿塞拜疆的应用[J].钻井液与完井液,2010,27(5):44-46. FAN Jiang,LI Xiaoguang,ZHANG Jujie,et al. Application of high density KCl-polymer drilling fluid in Azerbaijan[J]. Drilling Fluid & Completion Fluid,2010,27(5):44-46.

Drilling Fluid Technology Used in Drilling Ultra Deep Well Datan-1 in Junggar Basin

YU Jiashui1, ZHOU Yudong1, XIN Xiaoliang2, HUANG Kai1, CHEN Li1, LUO Liang2

(1. Karamay Drilling Division of CNPC Xibu Drilling Engineering Company Ltd.Karamay, Xinjiang 834009;2. CNPC Xinjiang Oilfield Company, Karamay, Xinjiang 834000)

11 exploration wells have been completed in the Block Dabasong, the second and the third intervals of which were drilled with polymer sulfonate drilling fluid containing potassium and calcium salts. Tight hole, borehole wall collapse, mud losses,well flow,over-pull and sticking while tripping, and mud contamination etc. have been frequently encountered during drilling. To solve these problems, studies have been done to improve the properties of the polymer sulfonate drilling fluid used. A shale encapsulator and amine based inhibitor were used to improve the inhibitive capacity of the polymer sulfonate drilling fluid. The improved drilling fluid formulation was used to drill the well Datan-1, and was proved successful in solving the problems caused by the easy-to-hydrate-andswell Cretaceous and Jurassic gypsum-containing shales. Borehole instability and mud losses encountered in drilling the Xishanyao formation and the Badaowan formation were solved by the drilling fluid improved in inhibitive capacity and plugging performance,and by using more appropriatemud weight. Using a combination of NaCl and KCl, the percent recovery of shale cuttings was increased from 91.6% to 97.5%, and contamination tolerance of the drilling fluid was increased from 5% to 10%. Using well formulated LCM slurries and near-balanced drilling, possible mud losses can be prevented. Compared with offset wells, the well Dashen-1, which had larger hole sizes, had average ROP increased by 35.48%, and the monthly drilling rate was 1105.86 m per rig, 51.2% higher than that of the well Da-1, 28.1% higher than that of the well Da-9, and 48.12% higher than that of the well Da-10. No drilling problems were experienced during drilling, and the wireline logging and casing running were conducted with no delays.

Amine inhibitor; Gypsum mudstone; Shrinkage and collapse; Pipe sticking; Drilling fluid contamination ; Plugging performance; Inhibitive capacity

TE254.3

A

1001-5620(2016)04-0060-05

10.3696/j.issn.1001-5620.2016.04.012

余加水,高级工程师,1966年生,1988年毕业于重庆石油学校油田化学专业,现从事钻井液技术管理及室内实验工作。电话13899581769;E-mail:yjskL1769@163.com。

(2016-3-12;HGF=1603N4;编辑王小娜)