柴油机齿轮室总成异响分析与改进

2016-11-17孟浩东刘春节李舜酩徐毅孙建中陈勇将

孟浩东, 刘春节, 李舜酩, 徐毅, 孙建中, 陈勇将

(1. 常州工学院, 江苏 常州 213002; 2. 南京航空航天大学, 江苏 南京 210016;3. 常柴股份有限公司, 江苏 常州 213002)

柴油机齿轮室总成异响分析与改进

孟浩东1,3, 刘春节1, 李舜酩2, 徐毅3, 孙建中3, 陈勇将1

(1. 常州工学院, 江苏 常州 213002; 2. 南京航空航天大学, 江苏 南京 210016;3. 常柴股份有限公司, 江苏 常州 213002)

针对某叉车柴油机齿轮室总成在常用工作转速条件下产生异响的实际问题,给出了基于连续小波变换的谱分析技术与有限元计算模态分析法相结合的方法对其异响进行分析研究。通过台架试验分析,提取了齿轮室总成异响与其激励源响应的时频相关特征,找到了引起异响的原因:齿轮室总成固有频率与柴油机宽带激励频率相吻合,产生了结构共振;通过有限元模型仿真分析,识别了不同装配条件下齿轮室总成的固有特性,确定了导致结构系统共振的薄弱环节。试验结果表明,通过增加齿轮室总成局部结构刚度,提高其固有频率,能消除齿轮室总成异响。

柴油机; 齿轮室总成; 异响; 连续小波; 计算模态

柴油机齿轮室总成装配于机体前端承载面上,主要由较大表面积的齿轮室盖与壳体件齿轮室以及正时齿轮、喷油泵轴承盖、紧固螺栓等零件组成,结构十分复杂。柴油机燃烧和机械激励源、主要传递路径以及各部件的振动响应特性直接影响齿轮室总成噪声的辐射特性。有研究表明[1-3],正时齿轮冲击噪声是齿轮室总成的主要噪声源之一;同时当齿轮室盖结构刚度较差,受激振频率激发导致结构共振时,易产生异响噪声。

在柴油机燃烧和机械激振源的共同作用下,齿轮室总成结构表面产生的振声信号随时间的变化而变化,基于连续小波变换的谱分析技术能有效地从多尺度细化分析中提取其激励响应时变信号的时频特征,与传统的基于傅里叶变换的频谱分析法相比,小波谱分析技术在分析柴油机非平稳信号方面更具优势。周斌等采用Morlet小波对柴油机活塞敲缸响、活塞销响的缸体振动信号进行能量谱分析,从而实现了对柴油机异响故障的特征提取和诊断[4];贾继德通过利用交叉小波变换与Teager能量算子相结合的方法,增强了对柴油机燃烧的时频特征信息提取[5]。

本研究针对某叉车在常用工作转速条件下柴油机前端齿轮室总成产生异响的问题,采用连续小波变换的谱分析技术与有限元计算模态分析法相结合的方法进行齿轮室总成异响的识别分析,发现齿轮室总成结构共振响应导致柴油机前端异响,在此基础上分析比较不同装配条件下齿轮室总成的固有特性,并在识别其薄弱环节基础上进行结构改进,消除异响。

1 齿轮室总成异响的试验分析

1.1 基于连续小波变换的谱分析技术

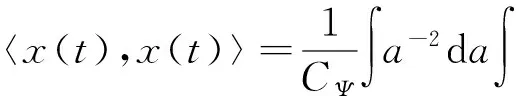

设有限能量信号x(t)∈L2(R) ,则该信号基于连续小波变换的表达式为

(1)

根据小波变换可逆性与等距性有下式成立:

(2)

式中:“〈〉”表示内积运算; CΨ满足以下条件,

(3)

根据式(2),平面(a, b)上的能量密度函数 |Wx(a,b;Ψ)|2/CΨa2给出了尺度间隔为Δa 、时间间隔为Δb的能量。小波尺度谱的谱图可定义为SGx(a,b;Ψ)=∫|Wx(a,b;Ψ)|2,作为有恒定相对带宽的谱图,小波尺度谱能有效提取非平稳信号的时频特征信息[6-7]。另外,信号在尺度a上的能量临界密度谱函数可定义为

WESx(a)=∫|Wx(a,b;Ψ)|2db。

(4)

式中,WESx(a)为小波能谱。

类似地,可定义两个信号的小波互尺度谱:

(5)

同样可推导出小波互谱表达式:

(6)

由小波互尺度谱(小波互谱)不仅可以获得两非平稳信号之间的时频相关性,定位反映两信号共同能量分布的特征频率,而且还可以抑制其干扰噪声[8]。

1.2 柴油机台架试验分析

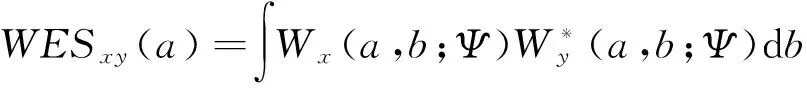

某叉车匹配直列4缸四冲程自然吸气水冷柴油机,在常用转速1 400~2 200 r/min时,柴油机前端齿轮室总成产生异响。为了找到引起异响的原因,模拟实车工况在台架条件下进行齿轮室总成异响的识别分析。选取转速1 800 r/min,负荷28 kW的柴油机常用工况,进行等速工况台架试验。将声学传感器布置在距齿轮室总成前端10 cm处,近场测量其前端的异响信号,同时还将振动加速度传感器布置在齿轮室盖上测量表面振动响应信号。测点布置见图1。

图1 齿轮室总成噪声与振动测点布置

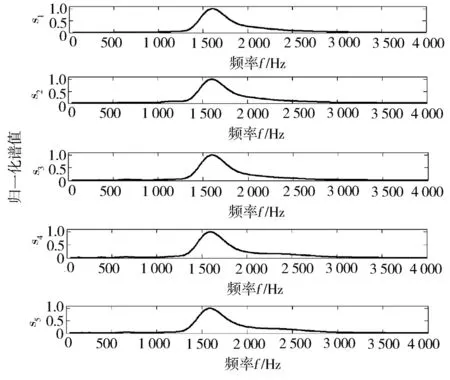

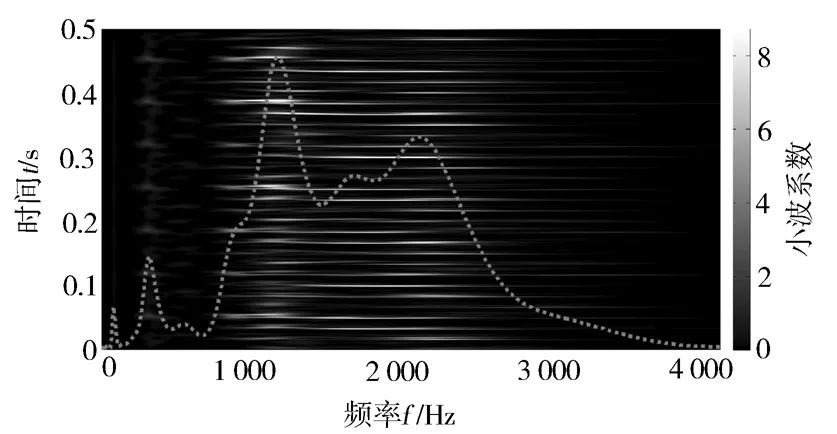

为得出更符合人耳主观特性的分析结果,首先对齿轮室总成异响信号进行A计权系数预处理,然后选取与齿轮室振声信号形状相似的cmorl1-2小波分别对A计权异响信号以及齿轮室盖表面振动响应信号进行小波能谱分析,最后采用小波互(尺度)谱提取异响与表面振动响应信号的时频特征信息,识别两者在时频空间的相关特性,结果见图2。4缸四冲程柴油机在转速1 800 r/min时,0.068 s完成一个工作周期,其中燃烧爆发时间间隔为0.017 s,发火基频为60 Hz。

图2 齿轮室总成异响及其振动响应信号的小波谱图

从图2可知,小波能谱与互谱反映出了齿轮室总成振动响应与测点噪声在以1 630 Hz左右为中心频率的1 500~1 700 Hz的频带范围内有着共同的主要能量分布区域,结合小波互尺度谱,两者共同能量相对集中的频带呈现明显的周期瞬态特性,说明两者在此频带区域有较好的时频相关特性,在整个时频空间呈现周期性和确定性。而在此工况下计算得到正时齿轮啮合冲击频率为630 Hz,其啮合频率与异响特征频率成分不对应,因此,齿轮室总成异响不是由齿轮冲击噪声引起的。由于人耳对这一区间频率成分比较敏感,异响主要应是由柴油机宽带激励力作用下齿轮室结构振动导致的噪声辐射。

从图中可以进一步看出,相比较传统的FFT频谱分析,两个信号基于FFT的互谱不仅无法获得两者的时频相关特性,另外可能受噪声影响,两者在特征频率处的共同能量分布并不十分明显,尤其是在中心频率1 630 Hz左右的特征频率处,信号中存在谐波成分,两者的相关性不强,分析结果进一步说明小波谱分析技术的优越性。

最后采用小波能谱分别对柴油机常用转速区间1 400~2 200 r/min中的各个稳定转速工况(间隔为200 r/min)的齿轮室总成异响信号进行识别分析,各稳定工况下的识别结果见图3。

图3 各转速下齿轮室总成异响信号的小波能谱

从图3可知,齿轮室总成异响信号特征频率分布在以1 630 Hz左右为中心频率的1 500~1 700 Hz的频带区间。随着柴油机转速的升高,特征频率基本不发生变化,分析结果说明齿轮室总成结构产生了声学共振,引起了齿轮室总成异响。

综上所述,齿轮室总成结构振动的固有频率落入了柴油机常用工作转速对应的激振力频率区间,导致了齿轮室总成系统共振,共振体在这一固定频率范围内产生了异响。

2 齿轮室总成异响的模态特性分析

2.1 齿轮室总成的有限元仿真模型

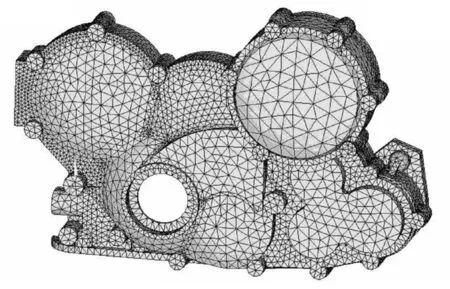

根据装配叉车齿轮室总成异响识别试验分析结果,为了找到导致其结构系统共振的薄弱环节,采用有限元计算模态分析方法进行齿轮室总成结构的固有特性分析。综合考虑仿真计算模型规模与精度等因素,忽略对齿轮室总成结构振动影响不大的传动齿轮系,建立由齿轮室盖、齿轮室以及喷油泵轴承盖组成的齿轮室总成动力学仿真计算模型,其中灰铸铁齿轮室盖、齿轮室与喷油泵轴承盖均采用精确实体模型。利用SOLID95单元进行齿轮室总成各零件的二阶四面体网格划分,获得的齿轮室总成有限元模型见图4。

图4中采用“黏合”方式模拟实际螺栓连接来处理齿轮室盖、齿轮室以及喷油泵轴承盖之间连接;采用全约束方式来处理大刚度机体结构与齿轮室结合面。为了与齿轮室总成实际工作工况模拟相符,进行装配叉车齿轮室总成仿真模型的约束模态计算分析。

图4 装配叉车齿轮室总成有限元模型

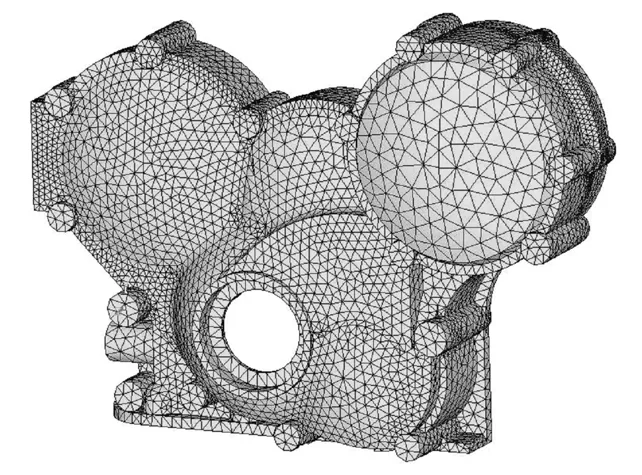

为进一步分析装配叉车齿轮室总成的振动特性,找到其薄弱环节,按照相同方法建立该机型基本型齿轮室总成(不装配叉车)的有限元仿真模型,同样进行约束模态计算,分析比较不同装配条件下齿轮室总成的固有特性。图5示出基本型齿轮室总成的有限元网格模型。

图5 基本型齿轮室总成有限元模型

2.2 齿轮室总成的计算模态分析

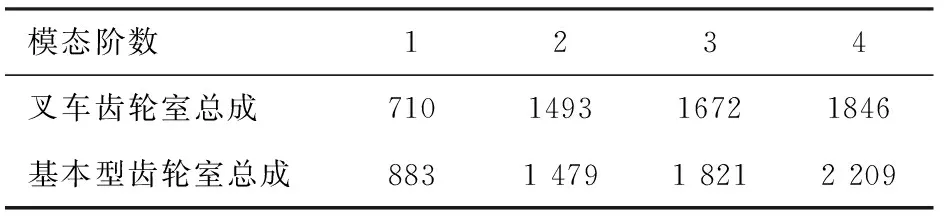

利用ANSYS联合求解器,基于子空间迭代法[9]和兰索斯法[10]联合方法,对不同装配条件下的齿轮室总成模型进行约束模态求解计算,获得齿轮室总成的约束模态频率和振型。表1列出了前四阶的模态频率,第三阶模态振型见图6。

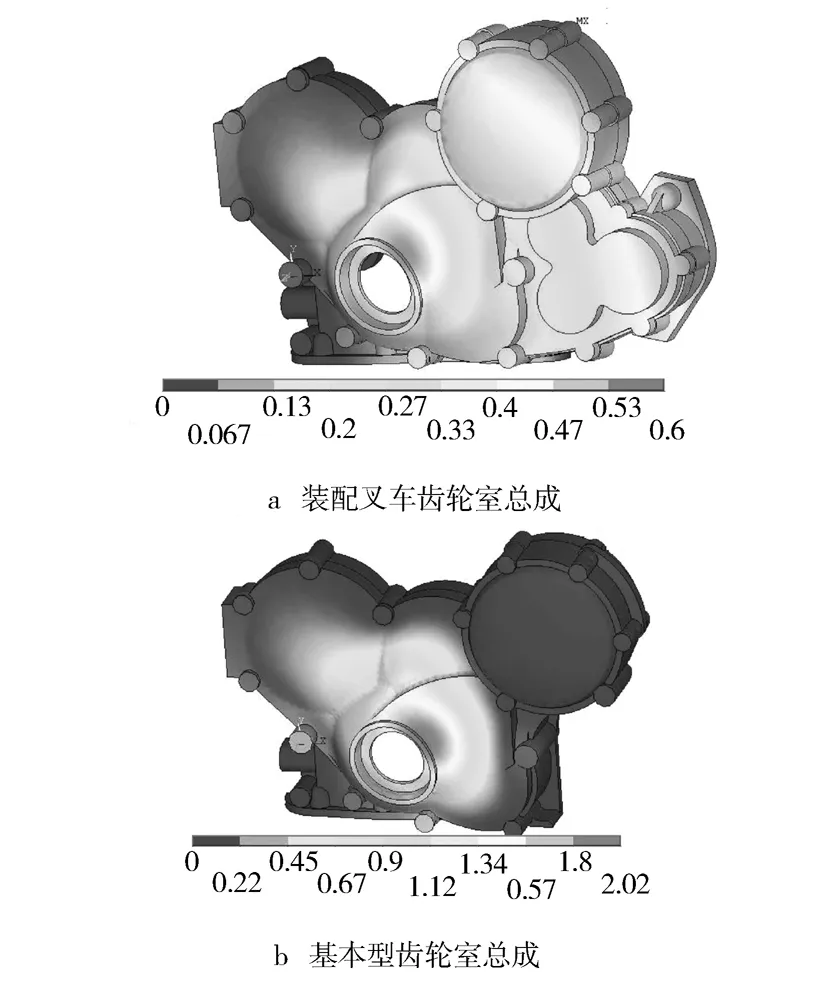

从装配叉车齿轮室总成的约束模态求解结果分析可知,齿轮室总成的第二阶和第三阶模态频率基本与系统共振频率区间1 500~1 700 Hz相吻合,其中尤其是第三阶固有频率1 672 Hz较接近结构主共振点中心频率,其主振型以右侧液压油泵轴承座孔(下座孔)与喷油泵轴承座孔(上座孔)附件壳体部分的上下振动为主。基本型齿轮室总成约束模态第三阶固有频率为1 821 Hz,主振型以齿轮室盖中间(曲轴孔附近)部分的前后鼓形振动为主,其振动特性与装配叉车齿轮室总成第四阶振动特性相似。因此,基本型齿轮室总成不存在声学共振频率,即其固有振动频率不会落入此共振频率区间。

表1 装配叉车和基本型齿轮室总成的模态频率对比 Hz

图6 两种齿轮室总成的第三阶约束模态振型对比

综上所述,仿真计算结果与试验结果相吻合,装配叉车齿轮室总成右侧局部结构是导致其刚度变差而引起结构系统共振的薄弱环节。

3 齿轮室总成的改进分析及试验验证

根据上述分析结果,要消除装配叉车齿轮室总成在1 400~2 200 r/min转速区间产生的异响,必须避开相应的激励频率区间,即提高齿轮室总成的第二阶和第三阶约束模态频率。因此,需要改进齿轮室总成的薄弱结构来增加其局部刚度,其中改进设计齿轮室总成右侧悬出机体之外的结构部分是关键。齿轮室总成改进前后的结构见图7。从图中可以看出,新结构采用了加强筋设计措施,即在液压油泵轴承座孔壳体与凸台部分之间增加了三条连结加强筋,以提高局部刚度。

图7 装配叉车齿轮室总成结构改进前后对比

采用上述联合方法对改进后的齿轮室总成模型进行约束模态计算,结果如表2所示,其中改进后的第三阶模态振型见图8。

表2 齿轮室总成改进前后的模态频率 Hz

图8 齿轮室总成改进后的第三阶主振型

从图表中分析可知,对齿轮室总成右侧区域薄弱结构进行加强筋改进设计后,齿轮室总成的第二阶与第三阶固有频率分别提高了72 Hz和62 Hz左右,尤其是第三阶避开了柴油机常用转速对应的激振力频率区间,而且其主振型相对位移变形量也显著减小。仿真计算结果表明:通过改进齿轮室总成局部薄弱结构能有效增加齿轮室总成的局部连结刚度,提高其固有频率,从而获得优于原结构的动力学特性。

在台架等速(柴油机转速为1 800 r/min)工况试验条件下,采用小波谱分析技术对改进后的齿轮室总成噪声信号进行验证分析,结果如图9所示,其中虚线部分表示的是小波能谱分析结果,云图部分表示的是小波互尺度谱时频分析结果。

图9 装配叉车齿轮室总成结构改进前后对比

从图9可知,改进后的齿轮室总成噪声信号能量在中高频带分布均匀,其中存在1 260 Hz的噪声特征频率,与2倍的谐次齿轮啮合频率相吻合,因此其产生的噪声峰值是由齿轮啮合冲击引起的;而齿轮室总成特征频率区间1 500~1 700 Hz再无噪声峰值能量异常集中,说明通过改进齿轮室总成局部结构,提高了齿轮室总成的固有频率,避开了柴油机常用工作转速对应的激振力频率区间,消除了结构系统共振。同时对于柴油机前端齿轮室总成辐射噪声,主观感觉也不再刺耳,进一步说明齿轮室总成异响已得到控制,试验结果也进一步验证了仿真计算结果的合理性与正确性。

4 结论

a) 将小波谱分析技术与有限元模态分析法相结合,有效提取了装配齿轮室总成异响与其激励源响应的时频相关特征,识别了齿轮室总成异响的固有特性,找到了引起齿轮室总成异响的原因;

b) 齿轮室总成主振固有频率偏低,落入了柴油机常用工作转速对应激振力频率区间,导致了齿轮室总成系统共振,产生了异响;

c) 齿轮室总成右侧局部结构是导致其刚度偏差的薄弱环节,通过对齿轮室总成薄弱结构进行加强筋改进设计,提高了刚度,避开了系统共振频率区间,消除了异响。

[1] 郑康, 郝志勇, 毛杰, 等.考虑透射噪声的内燃机薄壁件声学预测方法[J].浙江大学学报 (工学版), 2013,47(4):692-697.

[2] 陈旭, 吴清鸽, 李晓灵, 等.发动机边盖辐射噪声仿真预测及实验[J].噪声与振动控制, 2014,34(2):84-88.

[3] Lee N, Park W, Ruotolo R, et al.NVH development of EU5 2.0 L and 2.2 L diesel engine[C].SAE Paper 2011-01-0932.

[4] 周斌, 沈玉娣, 肖云魁.基于连续小波变换系数的柴油机异响故障特征提取与诊断 [J].内燃机学报, 2006,24(4):363-368.

[5] 贾继德. 基于交叉小波变换与Teager算子的柴油机燃烧特征增强方法[J].汽车工程,2014,36(2):164-167.

[6] 钟先友, 赵春华, 陈保家,等.基于 MCKD 和重分配小波尺度谱的旋转机械复合故障诊断研究[J].振动与冲击,2015,34(7):156-161.

[7] 李志农, 王海峰, 何旭平, 等.分数阶阻尼裂纹转子的小波尺度谱分析方法研究[J].兵工学报,2014,35(8):1281-1287.

[8] 李响, 李荣, 颜冰.船舶地声信号相干分析方法[J].船舶力学,2013, 17(1):182-186.

[9] Stolarski T,Nakasone Y,Yoshimoto S.Engineering Analysis with ANSYS Software[M].London: Butterworth-Heinemann,2011:143-211.

[10] 马斌.柴油机连杆的动态应力分析及优化设计[J].机械设计,2012,29(4):59-62.

[编辑: 李建新]

Analysis and Improvement of Abnormal Noise for Gear Chamber Assembly of Diesel Engine

MENG Haodong1,3, LIU Chunjie1, LI Shunming2, XU Yi3, SUN Jianzhong3, CHEN Yongjiang1

(1. Changzhou Institute of Technology, Changzhou 213002, China; 2. Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China; 3. Changchai Co., Ltd., Changzhou 213002, China)

For the abnormal noise of gear chamber assembly from forklift diesel engine in normal operation, the continuous wavelet transform spectrum analysis and the finite element calculation mode analysis of abnormal noise were conducted. According to the analysis of diesel engine bench test, the related time-frequency characteristics between abnormal noise and its excitation source were extracted and the reason causing abnormal noise was determined. It was the coincidence of inherent vibration frequency of gear chamber assembly with excitation frequency of diesel engine that led to the system resonance. The inherent characteristics of gear chamber assembly were identified under different assembly conditions and the weak link that resulted in system resonance was determined with the finite element simulation. The results show that the abnormal noise can be eliminated by increasing the local structural stiffness and the inherent frequency for gear chamber assembly.

diesel engine; gear chamber assembly; abnormal noise; continuous wavelet; calculation mode

2015-08-12;

2016-03-06

江苏省高校自然科学研究面上项目资助(15KJB580001,15KJB460001)

孟浩东(1979—),男,讲师,博士,研究方向为发动机振动、噪声测试与控制;haodong28@163.com。

10.3969/j.issn.1001-2222.2016.02.007

TK421.6

B

1001-2222(2016)02-0035-05