基于RFID的离散制造业物料投送分拣系统

2016-11-16彭锐波

彭锐波

(东莞艾特姆射频科技有限公司,广东东莞 523808)

基于RFID的离散制造业物料投送分拣系统

彭锐波

(东莞艾特姆射频科技有限公司,广东东莞523808)

通过利用“超高频RFID自动分拣系统”实现离散型制造企业生产过程物料自动投送及分拣,并且通过RFID中间件实现企业MES系统与RFID自动分拣系统实现完整的有机结合,实时采集车间现场生产数据,监控车间生产过程。同时,利用MES和RFID自动分拣系统各种优势,简化离散型制造企业生产过程以及后期数据管理。为企业生产自动化开辟了一条低成本改造的路径。

超高频RFID;自动分拣;离散制造

随着超高频RFID技术的发展,离散制造行业已经开始使用该技术来进行生产管理,相对于目前被广泛使用的条码技术而言,超高频RFID技术具有本质上的优势。超高频RFID的技术优势包括:可无线远距离读写标签数据、具备较强的穿透性读写数据能力,可在标签快速移动的状态下读写数据、数据容量大及可在恶劣的环境下使用等。因此,超高频RFID技术并不是传统条码技术的简单替换,它的大规模应用将完全改变离散制造企业的生产经营模式。

目前,超高频RFID技术已经开始在各种企业的供应链管理、仓库管理、物料管理等领域得到了很多的应用,但在离散制造业上[1]的应用并未成熟,课题依托国家科技部科技型中小企业技术创新基金资助,在全球最大的玩具公司“mattel”东莞长安工厂得到了成功的应用。

1 超高频RFID技术简介

RFID[2]技术是一种在20世纪80年代中后期出现的非接触式智能识别技术,由于这种技术的便捷性使得该技术得到了迅速的发展,而21世纪兴起的超高频频段的RFID技术,借助雷达的原理,使智能识别的距离和识别的速度都得到了大幅的提升,使得该技术成为了RFID行业里的新焦点。超高频RFID技术的本质是“电磁波反向散射”,由读写设备通过天线发射出经过调制带有数据信息超高频频段的电磁波,电子标签由电磁波充电并激活,同时识别读写设备所发出的信息,标签芯片利用阻抗自动调节[3]的方法对电磁波进行强弱程度不同的反射,基于此对未经调制的电磁波进行调制,于是读写设备就能根据反射的电磁波得到标签所返回的信息。

读写设备得到标签数据后,再通过RS232或以太网等通信接口把数据传至上位机,上位机软件根据信息的含义再做出相应的处理动作。

2 基于RFID的离散制造业物料投送分拣系统

2.1系统组成

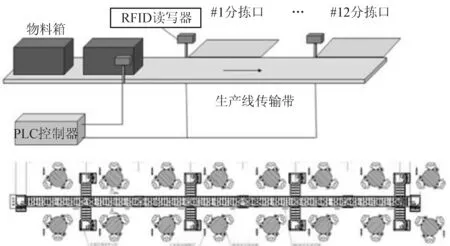

基于RFID的物料投送分拣生产线的模型[4]如图1所示,每个生产工作台安装1个RFID数据交互终端和1个数控警报灯,生产员工通过该RFID数据交互终端进行缺料登记,同时RFID报警灯会点亮并发出缺料警报鸣叫。

在每个补料工位和控制室各放置一个工作站,缺料请求会自动按照时间的先后顺序排队显示在工作站上;发料员把请求所需要物料放入装有RFID标签的托盘里,然后将托盘放到发料位传送带上,登记后由传输线把托盘运送至目标缺料工位。给物料传送带安装RFID智能制动系统,使其可以正确把托盘运送至缺料的工位。当托盘运送到目标缺料工位后,位于补料工位和控制室显示屏上对应的呼叫请求自动消失,缺料工位上的数控警报灯会自动熄灭并且停止鸣叫。

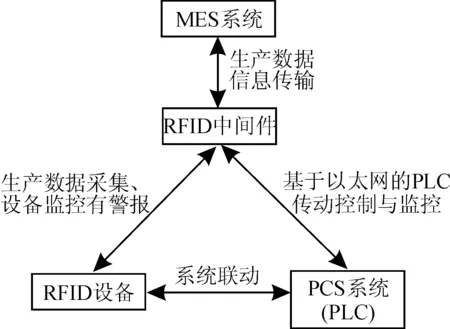

数据交互终端、数控报警灯、RFID智能制动系统等智能设备由设备监控与生产控制系统(Production Control System,PCS)[5]统一管理,缺料呼叫、系统的基本信息控制系统等由物料自动运输系统完成。设备监控与控制系统运行于设备监控服务器上,物料自动运输系统结合制造执行系统(Manufacturing Execution System,MES)[6]运行于应用系统该服务器之上,整体的系统框架如图2所示。

图1 基于RFID的物料投送分拣生产线模型

图2 RFID物料投送分拣系统框架

2.2基于RFID的物料投送分拣生产线的关键技术

1)基于以太网的PLC通信及设备监控。

现代生产控制系统均是基于可编程逻辑控制器(Programmable Logic Controller,PLC)设计的,而PLC与上位机的通讯一般采用低速率RS232或RS485串口通信,这种通讯方式很难满足数据量较大、通讯距离远、实时性要求高的控制系统的要求。以太网是当前应用最为广泛的计算机网络技术,可以达到很高的通讯速率,有着广泛的技术支持,已成为网络通讯事实上的标准。以太网结合PLC,可以构筑全分散、全开放的工业控制系统。

传统的工业现场生产线的PLC设计基本上都是脱机运行的独立系统,与MES没有交互,MES没办法知道产线的运行状况,当产线需要改进时也只能重新修改PLC底层的程序,PLC系统的灵活性极差,难以适应智能化生产线的需求。

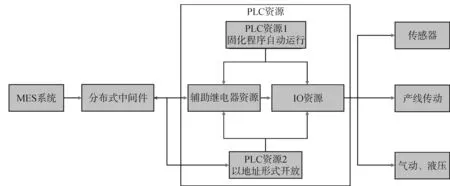

针对以上情况,对整个PLC系统进行了改进,引进工业以太网[7],并对PLC的内部资源进行统筹及划分,如图3所示,将PLC的内部资源分为两大块,一块与传统的设计相似,固化一套既定的程序进去,用于普通的生产应用,但PLC的每个动作都会有相应的记录,MES系统会通过以太网获取到该记录,从而实现对产线的监控,另一块则以总线及地址的形式完全开放给MES系统,也就是说MES能随意对PLC的IO进行操作,相当于把PLC的程序功能搬至MES系统,MES系统能针对不同的产线作不同的细化调整,同时因为程序是在MES系统中,系统对整个生产过程的记录会更详细,从而对ERP能有更好的支持。如图3的这种设计将使生产线的灵活性得到了大大的提升。

图3 基于以太网的PLC通信及设备监控方案

2) 适用于离散制造业的RFID中间件设计。

RFID技术在企业应用中,首先要解决的问题是如何将 RFID设备与企业的信息化系统互联,而兼容性则是应用的关键,这一问题的解决依靠 RFID中间件来实现。传统意义的RFID中间件,是面向消息传递的一种中间程序软件,负责对底层的RFID设备进行采集信息进行提取、解析、过滤、格式转换等操作,再传输给上层应用程序用于显示、处理或保存。

图4 主从分布式中间件设计图

但在离散制造领域RFID应用中,特别是大型企业,拥有数百条产线,存在大量过程信息需要实时采集、传输和处理,单靠传统意义的软件架构的RFID中间件实现底层采集设备与上层软件的连接,可靠性和实时性都难以保证。针对该问题,提出将中间件主要功能按单元划分,设计分布式RFID中间件,可以每条或多条生产线使用一台独立的PC终端运行一个分布式RFID中间件,负责对功能单元内所有关联RFID读写器、数据交互终端等设备进行功能设定、操作控制、数据处理、过滤、格式转换及故障检测,再通过网络将数据以标准的接口方式传送给服务器的主中间件。各分中间件和主中间件之间通过一组标准的接口函数实现底层设备与上层应用软件的信息交互。这样一来,就彻底实现了上层应用软件和现场采集设备的隔离。此外,分布式和集中式相结合的设计思路,也降低了中间件的设计和实现的复杂程度,提高了现场数据采集和控制的稳定性和可靠性。总体的设计好下图4所示。

3)员工用料需求预测。

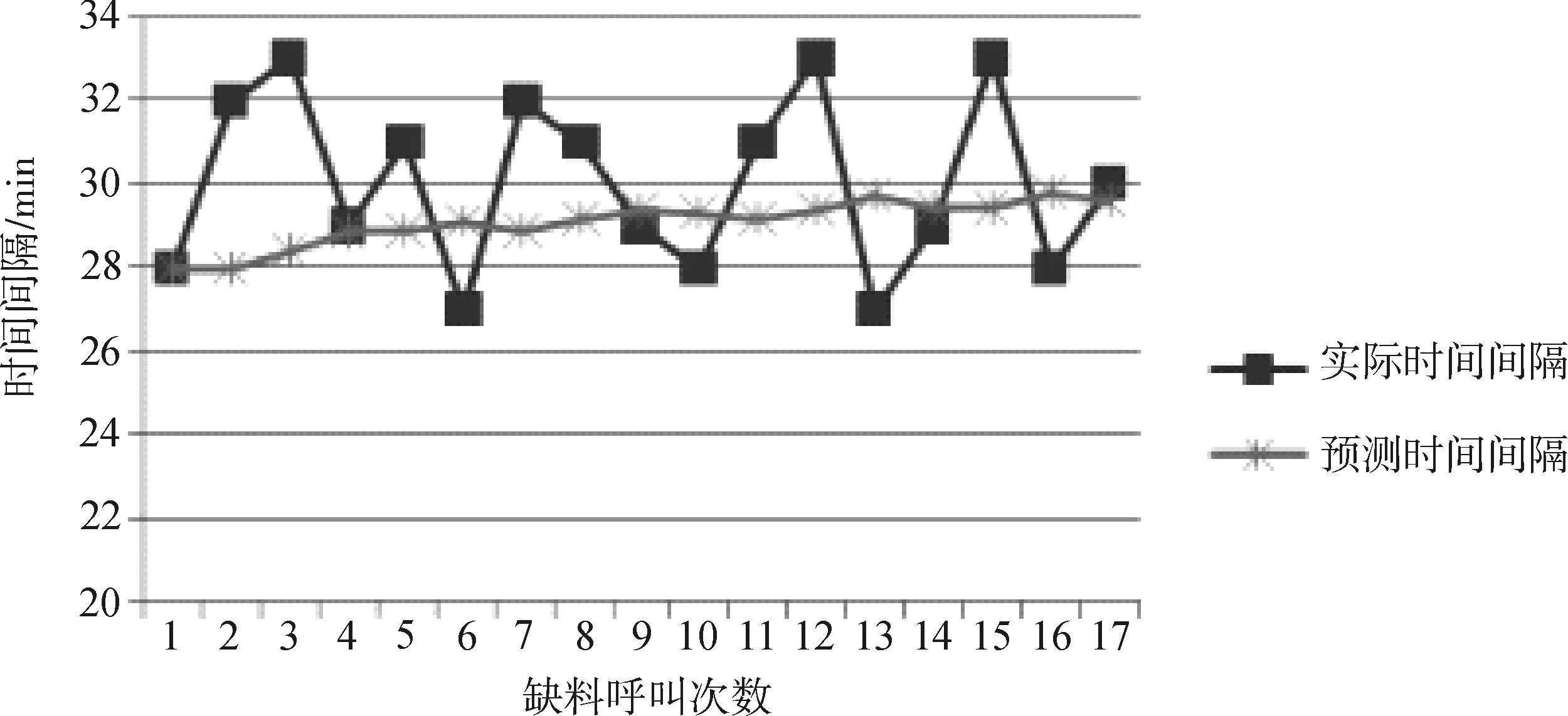

在传统离散作业的生产线中,当员工缺料时需要停下手上的工作,去领料处领取自己需要的物料,很费时间,效率低,当引进智能呼叫投送的设备后,员工缺料时可以在桌面的呼叫设备上输入所需要的物料,然后投料处收到信息后就投送该物料,由智能产线主动送到该员工处,但这样也有明显的缺陷,就是如果员工在物料全用完时才进行物料呼叫的话,那么在物料送至员工处的这一段时间内,员工会完全处于空闲状态,严重影响工作效率,那么如何解决这个问题呢,引入统计预测算法来预测生产线上每个员工每次的物料需求的时间间隔,在员工物料用完之前自动生成物料呼叫请求。确保员工一直处于最高效率的工作状态。其实现方法如图5所示。

图5 某生产员工的某种物料需求预测图

统计预测(Statistic Forecasting)[9]是应用最广泛的预测方法,对大量的数据资料进行统计分析,以求得比较准确的预测结果的理论和方法。本系统使用定量指数平滑预测法[10],对生产员工的每次缺料请求的时间间隔做预测,其本质是利用本期实际数与本期预测数。以平滑系数加权计算指数平滑平均数,作为下期预测数,其数学公式如下:

yn′: 生产员工第N次缺料需求的时间间隔的预测值,

yn:生产员工第N次缺料需求的时间间隔的实际值,

α :平滑系数,0≤α≤1 ,

α值实际上是n期实际值和预测值的比例分配。其确定,是指数平滑法预测的关键。数据呈水平波动发展,与其无关;中长期趋势比较稳定,取比较小的值,约0.05~0.20;数据呈迅速明显变动趋势,取较大值,约0.3~0.7,或者分别选取不同值,做不同的预测,根据结果选取符合实际的值。当数据较多的时候,初始值的影响被逐步平滑而降低到最小,此时可以用第一个数据代替。当数据较少时,初始值对预测结果的影响较大,可以取最初数个实际值的平均值作为初始值的估计值。图五为某生产员工的一天8小时内每次缺料呼叫时的时间间隔实际值与预测值的曲线图。从曲线中可以看出,当设置为0.1时,一天17次缺料呼叫中,有11次能提前生成缺料呼叫申请,准确率约为65%,能大大的提升员工的工作效率。

3 结语

通过上述分析,基于RFID的离散制造业物料投送分拣系统,能帮助离散型制造企业实现管理的智能化、可视化及数据量化,及时发现问题和瓶颈加以调整,提高生产效率,降低生产成本,节省大量用于搬运物料的员工,同时生产员工的工作量和工作效率都能直接反应到管理系统上,因此本系统具有非常高的社会效益。

目前,该系统已在全球最大的玩具公司“mattel”东莞长安工厂得到了成功的应用,使用效果良好。由于该项目是mattel公司全新打造的产线,许多技术问题都在生产线的设计过程中就得到了解决,如生产线上的大量金属环境对超高频RFID的影响、生产线的电机电磁干扰等问题,但目前国内的制造企业有大量的现成生产线,如何将该系统应用到这些现成的生产线中,如何对旧的生产线进行有效的改造,将是本课题需要进一步研究的内容。

[1]贺长鹏,郑宇,王丽亚,等.面向离散制造过程的RFID应用研究综述[J].计算机集成制造系统,2014,20(5):160-1170.

[2]游战清,李苏剑.无线射频识别技术(RFID)理论与应用[M].北京:电子工业出版社,2004.

[3]陈宏山,何平.RFID标签天线技术发展综述[J].移动通信,2009,18:25-28.

[4]何芳,许凡春.物流系统物料分拣的数据处理与数据设圈套管理[J].仪器仪表学报,2003,24(4):612-616.

[5]宋春跃,王慧,李平复.复杂生产系统生产控制研究综述[J].控制工程,2004,11(4):299-302.

[6]李文辉.制造执行系统(MES)的应用与发展[J].兰州理工大学学报,2006,32(2):50-54.

[7]杨丹子.以太网构建模式下的PLC控制总线研究[J].煤炭技术,2011,30(30):179-181.

[8]董丽峰.RFID中间件技术在物联网中的应用及研究[J].黑龙江科技信息,2010(10):74.

[9]徐晓岭,王磊.统计学[M].北京:人民邮电出版社, 2015.

[10]徐国祥.统计预测方法的特点研究[J].统计应用研究,1999(2):52-56.

Application for Discrete Manufacturing MaterialsDelivery Sorting System Base on RFID

PENG Ruibo

(Dongguann AITGM RF Technology Co.Ltd, Dongguan 52808, China)

By using “UHF RFID automatic sorting system” to achieve the discrete manufacturing enterprises in the production process of the material automatic delivery and sorting, and by using RFID middleware to achieve the enterprise’s MES system with RFID automatic sorting system to achieve complete combination, Real-time production data will be collected and workshop production process will be monitored. And through a combination of MES and RFID automatic sorting system of the various advantages, the production process and production data management of discrete manufacturing companies will be simplified, which provides a low-cost way for the transformation of the production automation.

UHF RFID; automatic sorting; discrete manufacturing

2016-06-28

国家科技部中小企业创新基金项目(14C26214402638)。

彭锐波(1984—),男,广东东莞人,工程师,主要从事射频电路、无线通信系统的研究及设计。

TP23

A

1009-0312(2016)05-0041-05