齿轮箱减振降噪优化设计

2016-11-16德州学院汽车工程学院兰正

德州学院汽车工程学院 兰正

齿轮箱减振降噪优化设计

德州学院汽车工程学院兰正

本文提出了一种齿轮箱减振降噪优化设计方法,首先计算其模态贡献量和声学特征贡献量,利用振速法分析了齿轮箱振动、噪声大小与其尺寸的关系;其次利用ANSYS作工具,计算得到齿轮箱主要振型频率对应幅值最小且箱体表面噪声功率最小时的箱体壁厚。计算结果对比发现,优化后箱体的振动和噪声大小得到很大程度削弱,为齿轮箱减振降噪优化分析提供了有效途径。

齿轮箱;减振降噪;ANSYS;优化设计

齿轮传动因传动效率高、传动寿命长、传动比精确而被广泛应用于航空航天、轨道交通、装备制造等领域[1]。随着人们对振动和噪声问题的重视,齿轮箱减振降噪优化设计势在必行。齿轮箱在运行过程中主要的振动和噪声来源是齿轮在啮合时产生的,主要通过三种路径传递到环境中。第一种路径是,啮合力和噪声通过齿轮、轴传递到齿轮箱箱体,在箱体上表现出声辐射和箱体振动;第二种路径是齿轮啮合噪声通过箱体内部的空气直接传递到箱体表面,在箱体上表现为较弱的振动噪声;第三种路径主要是通过齿轮箱的各种缝隙向环境中传播噪声。研究结果表明有90%以上的振动噪声来自第一种路径。因此,减小齿轮箱箱体上的振动及噪声量就能有效抑制整体振动噪声,所以齿轮箱减振降噪优化设计就是箱体的优化设计[2]。

本文结合ANSYS分析法、振速法、噪声和模态固有频率分析法,计算箱体的振动和噪声辐射量大小,编写ANSYS程序对箱体的主要结构尺寸进行优化求解,在保证结构强度的前提下使箱体振动、噪声量最小。

1 理论简介

模态分析的具体工作方法是获取材料结构特征值和特征矢量,特征值就是要知道结构振动的一些基本振型对应的频率,在实际应用中,有时为了加强振动,应尽量接近基本频率,有时为了避免共振,应避开这些基本频率。基本频率是辨别结构变形快慢的参考,也是结构整体刚度的代表,如果结构的基本频率低,代表结构刚度很低;相反,如果频率很高,则代表结构刚度很高。振型的变化是材料在相应激振频率下的变形趋势,可以根据变形趋势改变其结构刚度[3]。

物体在理论上有无穷阶模态,物体振动是在这些模态叠加下实现的,各阶模态在物体振动中起到的重要性又有不同,一般认为前几阶模态所起到的作用最大,越往后作用越小并且误差越大,所以通常对前几阶模态进行分析。齿轮箱在工作过程中会因为电机启动、制动和齿轮啮合等产生的冲击载荷发生振动,在冲击载荷或阶跃载荷的作用下,可能会引发齿轮箱各机构振动,如果这些振源的激励频率接近于机构的固有频率,便会产生共振,引起强烈的振动和噪音,更严重的可能会造成结构件的破坏,因此有必要对齿轮箱结构前几阶固有频率和振型进行分析[4]。

采用ANSYS对箱体进行优化设计求解,通过公式(1)将约束问题转换为非约束问题:

其中:Q为优化设计的目标函数;Px、Pg、Ph、Pw为施加约束和惩罚函数;f0为参考目标函数值;q是约束满意度控制参数[5]。

2 齿轮箱贡献量分析

2.1箱体振动响应分析

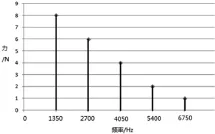

齿轮箱建模通过SolidWorks进行,将模型导入ADAMS进行刚性体动力学建模。在ADAMS中根据轴承位置添加四个转动副,其中输入端转速为1500转/min,输出端扭矩为4 N/m。计算输出端的受力频谱,仿真结果如图1所示,由图可知,1350Hz和倍频处的幅值较大,计算得到1350Hz为齿轮副的啮合频率。

图1 输出端受力频谱图

将箱体模型输入ANSYSWORKBENCH中,箱体的三维模型如图2所示。

图2 箱体三维模型

利用solid187单元划分网格,计算得到96081个单元,116824个节点。

箱体上的轴承通过mass21质量单元建立,利用combin14弹簧单元模拟轴承与轴承座之间的弹性连接。

2.2齿轮箱模态贡献量分析

选取箱体的典型节点,位置如图3所示。

图3 箱体典型节点

图4 频率1350 Hz下模态贡献量

计算1350Hz下模态贡献量,由图4可知,三阶模态的贡献量最大,所以三阶模态是本文需要优化的目标。

2.3齿轮箱噪声贡献量分析

将箱体划分成10个支撑面,利用LMS求解噪声功率贡献量值,10个支撑面的噪声如图5所示,其中第2、3个支撑面噪声最大,分别为68db和70db,计算得到箱体总的辐射声功率级为72db。

图5 箱体1350 Hz噪声贡献量

3齿轮箱优化设计

较小的非支撑面的噪声功率级和较大的第三阶模态的固有频率幅值是本文的目标优化函数。采用一阶方法,经过20次迭代求解,得到最优解即箱体结构尺寸。通过计算对比优化后的声功率级较优化前有明显降低,达到了箱体降噪的优化设计效果,见表1。

表1 优化前后声功率级对比

4 结论

通过对箱体进行模态贡献值计算,得出箱体第三阶模态为其主要模态,优化设计的过程就是对三阶模态进行优化。噪声贡献率分析确定了箱体主要噪声源为两非支撑面。利用ANSYS计算得到了箱体最优结构尺寸组合,优化后齿轮箱箱体的表面辐射噪声得到了削弱,本文为齿轮箱减振降噪提供了一种有效途径。

[1]徐志锋,邵忍平.齿轮系统噪声预估及噪声诊断方法研究[J].计算机测量与控制,2009,17(9):1688~1691.

[2]薛延华,吴新跃.一种齿轮箱振动控制方法[J].海军工程大学学报,2001.13(1):99~103.

[3]冯志鹏,褚福磊.行星齿轮箱齿轮分布式故障振动频谱特征[J].中国电机工程学报,2013,02:118~125.

[4]董进朝.大型风电齿轮箱关键设计技术研究[D].机械科学研究总院,2007.

[5]张学亮.齿轮箱模态分析和结构优化方法研究[D].太原理工大学,2010.