井下离心增压牵引器橡胶封隔结构研究

2016-11-16谭跃刚刘明尧

易 明,谭跃刚,刘明尧

(武汉理工大学机电工程学院,湖北武汉430070)

井下离心增压牵引器橡胶封隔结构研究

易 明,谭跃刚,刘明尧

(武汉理工大学机电工程学院,湖北武汉430070)

井下离心增压牵引器是一种通过增高井下流体压力,并使用橡胶封隔结构隔离高低压,利用形成的压差驱动牵引器前进的井下牵引器;橡胶封隔结构是井下离心增压牵引器的关键零件,由于橡胶封隔结构对离心增压牵引器的动力性能有较大影响,使用ANSYS软件对橡胶封隔结构在受压情况下的变形进行了仿真,分析了不同厚度、材料硬度、初始接触面积的仿真结果,得出了适用于离心增压牵引器样机橡胶封隔结构参数。

井下离心增压牵引器 橡胶封隔结构 仿真分析

0 引言

水平井在钻井、测井、完井、生产等阶段经常需要下放仪器到井下进行测井及修井等作业[1],但仪器无法在水平段移动,因此需要一种动力设备带动其移动,为解决这个问题,有人设计了一种靠电缆驱动的井下拖拽系统,这种系统能够依靠自身动力在水平段移动,并拖动仪器完成测井或修井作业,这个系统称之为井下牵引器[2]。井下离心增压牵引器是一种通过电机带动离心式增压结构增高井下流体压力,并使用橡胶封隔结构隔离高低压区域,利用压差推动牵引器本体和下井仪器在水平井下移动的井下牵引器。橡胶封隔结构是离心增压牵引器的关键部件,橡胶封隔结构受到高压液体冲击而膨胀变形,紧贴套管内壁,起到密封和隔离高低压的作用,橡胶封隔结构的变形会直接影响到密封和隔压效果,进而影响井下增压器牵引器的动力性能。为减小其影响,本文对橡胶封隔结构进行了仿真研究。目前,对橡胶件的仿真研究重点主要集中在橡胶件在受力情况下的变形和应力分布,讨论不同受力状况对橡胶件的变形和应力分布的影响,而对橡胶结构及材料属性造成的影响研究较少[3-4]。鉴于此,本文使用ANSYS软件,对不同厚度、材料硬度、初始接触面积的橡胶封隔结构变形和应力分布进行了仿真分析和结果对比,选取了适用于离心增压牵引器样机的结构参数。

1 橡胶材料的本构模型

橡胶材料具有大的弹性变形能力, 在橡胶小变形时, 可认为它的应力与应变呈线性关系, 即可用单一的杨氏弹性模数来描述。对于大变形的橡胶,必须考虑非线性弹性材料的弹性特性,而简单的弹性模数已不再适用[5]。

为了准确描述橡胶材料的非线性特性,必须研究如何用一个方程来描述其应力-应变关系,这个方程就称之为橡胶材料的本构模型。其中,Mooney-Rivlin本构模型用起来简洁方便,而且有很高的准确度,在对橡胶的应变分析中应用广泛[6]:

(5)

其中:Cij为材料常数,I1,I2表示变形张量的不变量。

取其一阶形式,令i=0,j=1和i=1,j=0,就可以得到2参数Mooney-Rivlin模型的本构方程:

W=C10(I1-3)+C01(I2-3)

(6)

为了获得材料常数C10和C01的值,常通过单轴拉伸实验、双向均匀拉伸实验和等双轴拉伸实验,利用实验数据拟合得到相应材料参数,也有通过实验公式计算获得材料常数的办法,常用的计算公式如下[7]:

lgE=0.019 8Y-0.543 2

E=6(C10+C01)

(7)

C10=4C01

其中:E为橡胶材料的弹性模量;Y为橡胶硬度。这样,只要知道了橡胶材料的硬度,即可得到相应的材料常数,而在实际应用中橡胶硬度比较容易测得,因此,本文采用这种方法来确定橡胶材料常数。ANSYS有限元分析软件可以方便地求解材料非线性、几何非线性和单元非线性问题,本文使用ANSYS对橡胶封隔结构的受压变形进行研究。

2 橡胶封隔结构有限元模型

离心增压牵引器的结构简图如图1所示,井下流体通过离心增压器增压从牵引器尾部流出,使得牵引器左边流体压力高于右边,在压力作用下,牵引器整体向右移动,图中箭头为流体流动方向。橡胶封隔结构即图1中4所示结构,当高压液体从增压器流出时橡胶封隔结构受压膨胀,起到隔断高低压之间流动的作用。

为简化仿真分析,只建立橡胶封隔结构和部分套管结构模型,在Pro/E中建立模型如图2所示。将模型导入到ANSYS软件中,由于是轴对称模型,为方便计算和查看结果,可以选取1/4模型作为仿真对象,并取其横截面作为对象观察仿真结果。

为准确反映橡胶封隔结构的变形情况,对其精细化划分网格,单元数为883个;套管是刚性体,形状规则,简单划分即可,单元数为452个。橡胶封隔结构变形后,会与套管壁接触,应设置接触对;而橡胶封隔结构是柔性体,套管是刚性体,因此,应将橡胶封隔结构表面设置为接触面,套管内壁设置为目标面,由于两接触面之间不渗透,且可以产生切向滑动,设置接触对类型为Frictional型,摩擦系数0.36(钢和橡胶之间的摩擦系数)。根据分析可知,橡胶封隔结构主要受液体压力产生变形,一是来自离心增压叶轮的液体直接的高压冲击,二是位于高压侧液体的压力,对离心增压牵引器两级样机而言,两压力值相等,同为0.124 MPa。对橡胶封隔结构的约束主要来自于两边的卡箍,另外,套管基本不变形,因此套管外侧应施加约束。

3 计算结果分析

为得到橡胶封隔结构对离心增压牵引器运动性能的影响因素,对目前使用的厚度为1 mm、长度为36.6 mm的丁基橡胶封隔结构进行仿真,估计其邵氏硬度值为60 HS,实验条件下,高压侧橡胶封隔结构正面和侧面所受压力为0.124 MPa,仿真结果如图4所示。

图4 橡胶封隔结构原型仿真位移云图和应力云图

根据所得到的仿真结果可知:

1)橡胶封隔结构受压后,变形较大,最大位移为12.004 mm,封隔结构整体向低压侧倾斜,橡胶封隔结构受压后膨胀并与套管内壁接触,而且接触面积较大,这样,牵引器在套管内移动时,橡胶封隔结构与套管壁之间会产生摩擦力,摩擦力的大小主要取决于橡胶封隔结构与套管内壁的接触面积和高压液体的压力,因此,当压力一定时,橡胶封隔结构的变形大小会直接影响牵引器的运动阻力。

2)由应力云图可以看到,橡胶封隔结构受压时,在与卡箍接触处有明显的应力集中现象,如果所受压力过大,超过橡胶封隔结构的承受范围,会导致橡胶封隔的疲劳断裂,这会导致牵引器整体运动失效。

为改善橡胶结构,仿真应重点考虑橡胶结构厚度、橡胶材料(主要是硬度)、初始接触面积(与套管)三因素对橡胶变形及承压能力的影响。

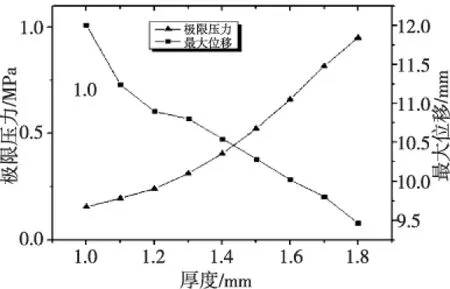

3.1 橡胶结构厚度-变形-承压能力之间的关系

由于实验所用橡胶封隔结构厚度较薄,导致其受压后变形较大,且易磨损和断裂,因此,厚度是需要考虑的首要因素,分别对不同的橡胶封隔结构建模,并导入ANSYS进行仿真,得到的仿真位移云图如图5。

图5 不同厚度情况下橡胶封隔结构仿真

由于篇幅所限,图中只截取了部分厚度的仿真结果。根据仿真结果图,可以看到,随着厚度的增加橡胶封隔结构整体变形变小,变形后与套管内壁的接触面积也逐渐变小;厚度达到4 mm时,橡胶封隔结构变形很小,如果继续增加厚度,橡胶封隔结构几乎不变形;由于其变形在最大位移处表现最明显,可以用最大位移表示其变形程度,这样可以得到橡胶封隔结构厚度和变形的关系曲线。

在同一厚度下,其他条件不变,增加所受压力,当压力增加到一定值时,计算结果出现不收敛,橡胶封隔结构变形失效,这表明该压力已经达到橡胶封隔结构所能承受的极限,因此继续增加压力会导致橡胶封隔结构应力集中处的疲劳断裂;统计不同厚度情况下橡胶封隔结构所能承受的极限压力,这样可以得到橡胶封隔结构厚度和极限压力的关系曲线(表1)。

表1 不同厚度时橡胶封隔结构的极限压力和最大位移

图6 橡胶封隔结构厚度和变形、极限压力的关系曲线图

由以上数据可知,随着橡胶厚度变厚,橡胶封隔结构的极限压力逐渐增大,变形逐渐减小,其与套管内壁的接触面积也不断减小,为保证橡胶封隔结构既有较好的承压能力,又能够与套管内壁有较大的接触面积,产生良好的密封效果,橡胶厚度宜取在1.4 mm~1.5 mm区间选取。

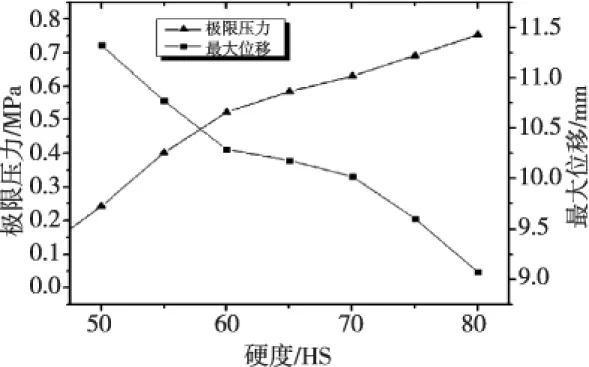

3.2 橡胶材料硬度-变形-承压能力之间的关系

保持其他条件不变,选取厚度为1.5 mm的橡胶封隔结构进行仿真分析,根据公式(7)计算数据,输入不同硬度情况下的材料参数值,得到不同硬度情况下仿真结果,同样,可以得到橡胶封隔结构硬度和变形的关系曲线。

其他条件不变,增加所受压力,可以得到不同硬度情况下橡胶封隔结构所能承受的极限压力,如表2所示,同样可以得到橡胶封隔结构材料硬度和极限压力的关系曲线。

表2 不同硬度时橡胶封隔结构的极限压力和最大位移

图7 橡胶封隔结构硬度和变形、极限压力的关系曲线图

由以上数据可知,随着橡胶硬度的提高,橡胶封隔结构的极限压力逐渐增大,硬度小于50 HS时,极限压力较小,此时橡胶封隔结构承压能力过小,不适用于0.124 MPa的样机工况,此时无法计算出最大位移量;而橡胶封隔结构的变形随着橡胶硬度的增大而减小,硬度大于80 HS时,橡胶封隔结构变形很小,与套管内壁的接触面积很小,不适用样机工况,由图7可知,当硬度在55 HS~65 HS范围时,橡胶封隔结构既有较大的承压能力,也能与套管壁形成较大的接触面积,产生较好的密封效果。

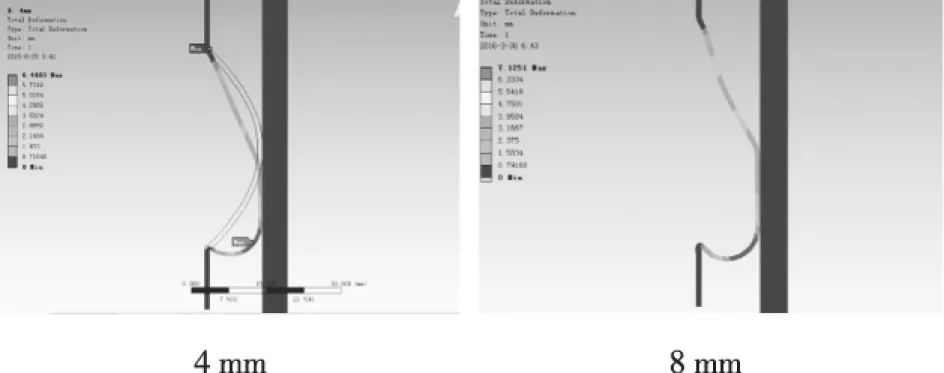

3.3 初始接触面积-变形-承压能力之间的关系

离心增压牵引器实验所使用的橡胶封隔结构与套管接触面积很小,这样受到压力冲击时变形较大,如果增大橡胶封隔结构和套管内壁的初始接触面积,会减少橡胶封隔结构的变形,因此,初始接触面积也是需要考虑的一项重要因素。

建立初始接触线长度(乘以套管内壁周长即为初始接触面积)为2 mm~8 mm的橡胶封隔结构模型,对其仿真分析,部分结果如图8所示。

图8 不同初始接触线长度时橡胶封隔结构仿真

列出不同初始接触线长度时的最大位移值,如表3所示。

表3 不同初始接触线长度时的最大位移值

可见,随着初始接触面积的增大,橡胶封隔结构的变形减小,当初始接触面积过大时,尽管橡胶封隔结构的变形较小,但变形后其与套管接触面积过大,这会导致牵引器运动过程中阻力的增大,因此,初始接触面积并不是越大越好。与样机所使用的橡胶封隔结构变形相比,当初始接触线长度在4 mm~6 mm时,橡胶封隔机构最终变形有所减小,且变形后与套管壁接触面积增加很少,并且能够减少应力集中。

4 结语

对离心增压式牵引器的橡胶封隔结构在受压情况下的变形进行了仿真分析,得出了厚度、材料硬度、初始接触面积对仿真结果的影响,在样机工况下,使用厚度为1.4 mm~1.5 mm、硬度为55 HS~65 HS、初始接触线长度为4 mm~6 mm的橡胶封隔结构时,能减小离心增压牵引器的运动阻力,提高橡胶封隔结构的承压能力,并且有较好的密封、隔压效果。

[1] 于妍. 水平井生产测井技术的发展情况及应用前景[J]. 机械设计,2014(15):282-283.

[2] 高胜,孙文,倪晗,常玉连. 石油井下牵引器设计现状及几点认识[J]. 机械设计,2014,31(02):1-8.

[3] 王慧莉. 水平井分段开采用管柱及封隔器力学分析[D].东营:中国石油大学,2010.

[4] 莫丽,王军,管西旗. 石油机械中O形密封圈的动密封特性分析[J]. 石油机械,2014,42(01):103-107.

[5] 龚积球. 橡胶件的工程设计及应用[M].上海:上海交通大学出版社,2002.

[6] 李晓芳,杨晓翔. 橡胶材料的超弹性本构模型[J]. 弹性体,2005,15(01):50-58.

[7] 燕山,王伟. 橡胶类超弹性本构模型中材料参数的确定[J]. 橡胶工业,2014,68(08):453-457.

The rubber sealing structure of downhole centrifugal boost tractor

YI Ming, TAN Yuegang, LIU Mingyao

Downhole centrifugal boost tractor works by increasing the downhole fluid pressure, isolating the high pressure and low pressure with a rubber sealing structure, and driving forward by pressure difference. The rubber sealing structure is the key part of the downhole centrifugal boost tractor. Since the rubber sealing structure has great influence on the performance of the tractor, we carried out simulation of the deformation of the rubber sealing structure under pressure with ANSYS, analyzed the simulation results with different thickness, hardness, or initial contact area, and obtained the suitable parameters for the rubber sealing structure.

downhole centrifugal boost tractor,rubber sealing structure,simulation

TH6

A

1002-6886(2016)05-0050-05

易明,男,硕士,研究领域:机械设计,研究方向:井下牵引器。

2016-04-23