无硝酸酸洗工艺在不锈钢冷轧生产中的应用研究

2016-11-15宫福元

宫福元

(太原钢铁(集团)有限公司, 山西 太原 030003)

行业纵横

无硝酸酸洗工艺在不锈钢冷轧生产中的应用研究

宫福元

(太原钢铁(集团)有限公司, 山西 太原 030003)

介绍了不锈钢酸洗工艺及污染防治措施,针对不锈钢冷轧酸洗是否采用无硝酸酸洗工艺,从其技术可行性、经济合理性进行了分析,以便为下一步不锈钢企业在酸洗工艺变革中提供建议与参考。

不锈钢酸洗 污染防治 无硝酸酸洗

从炼钢厂出来的钢坯还仅仅是半成品,通常要经过热轧、冷轧工序,如:加热炉、退火炉、初轧机、精轧机、酸洗、平整、剪切、打包等多个环节,最后生成合格的产品[1]。不锈钢在加工过程中会出现黑色、黄色的氧化皮,为了提高不锈钢的外观质量和耐蚀性,对加工后的不锈钢必须进行酸洗钝化处理,目的是去除焊接、高温加工处理后产生的氧化皮,使之银亮有光,并使处理后的表面形成一层以铬为主要物质的氧化膜,不会再产生二次氧蚀,达到钝化的目的,从而提高不锈钢制品的表面防腐质量,延长设备使用寿命。

1 不锈钢冷轧生产、酸洗工艺及污染防治措施

1.1 不锈钢冷轧生产工艺

世界上不锈钢冷轧生产工艺一般采用热线+冷线方式。热线:由热连轧车间来的不锈钢原料卷进入冷轧带钢退火酸洗连续机组,完成不锈钢热轧卷的退火酸洗,工艺流程主要为开卷—矫直—剪切—轧制—脱脂—退火—破磷、抛丸—混酸酸洗—刷洗、漂洗—卷曲、剪切。冷线:热线运来的钢板进入冷线,其工艺流程与热线基本相同,主要是在混酸酸洗后增加了烘干、平整、拉矫、垫纸后进入成品机组等工序。

1.2 不锈钢酸洗工艺及污染防治措施

不锈钢酸洗通常采用混酸(硝酸+氢氟酸)酸洗。混酸酸洗工艺是不锈钢生产过程中最大的污染环节,其带来的主要污染及配套的防治措施主要分为:大气污染、水污染、固体废弃物污染及相应的防治措施。

1.2.1 大气污染及其防治

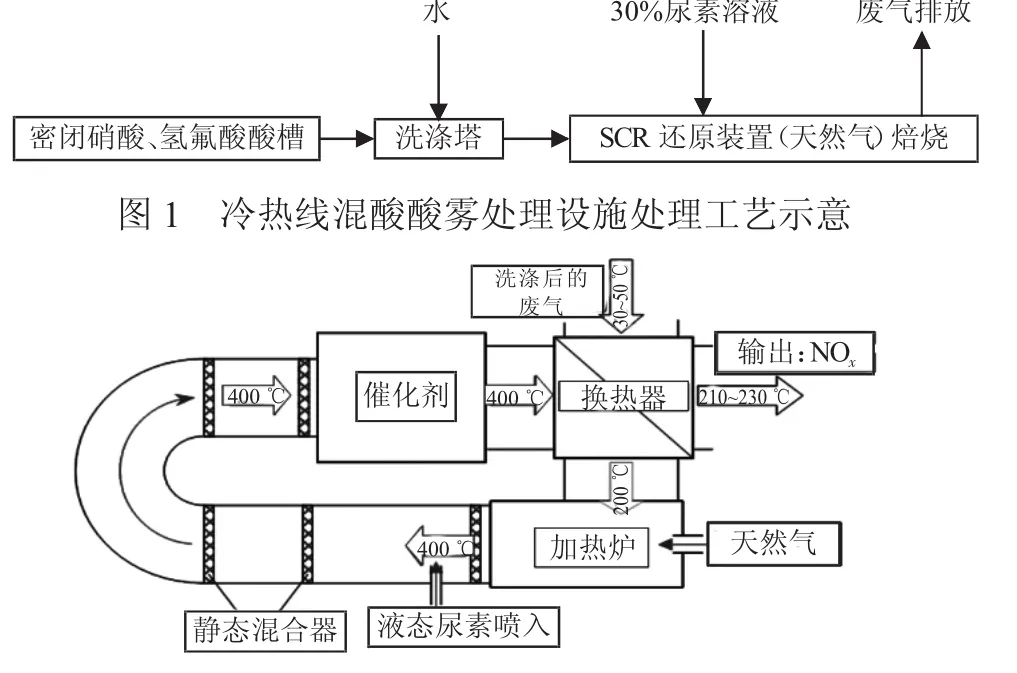

混酸酸洗槽在酸洗钢板时产生HNO3、HF酸雾和大量的氮氧化物,为有组织连续排放源。其防治措施一般采用酸雾净化塔水洗净化+SCR氧化还原装置。工艺为:硝酸、氢氟酸的混合酸雾及含氮氧化物的烟气首先经过洗涤塔洗涤,经空气/空气热交换器被加热,经过燃烧炉煤气的燃烧被加热到反应要求温度(360℃),经过第一道静态混合装置与被压缩空气喷化的尿素溶液混合,经过四道静态混合装置充分混合后在催化剂格珊的催化作用下反应生成N2和H2O,再经空气/空气热交换器被冷却经烟囱被排出。该反应原理为选择性催化还原反应(SCR),催化装置为格珊装置,格珊规格为150 mm×150mm,催化剂成分为TiO2和WO3、V2O5,见图1、图2、图3。

图2 SCR还原装置处理流程

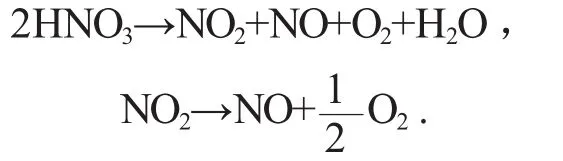

SCR还原装置发生的催化还原反应:

图3 SCR还原装置发生的催化还原反应机理

1.2.2 水污染及其防治

混酸酸洗产生的废混酸及稀酸水中主要污染物为废硝酸、氢氟酸。其防治措施:一种方式为酸回收+酸碱废水中和站;另一种方式为单独废酸、稀酸水中和站。

1.2.2.1 酸回收的混酸再生工艺

如图4所示,从酸洗机组输送来的废酸液被收集在废酸罐中,贮存在废酸罐中的废酸通过泵输入到废酸过滤器,在过滤器中将废酸中的固体颗粒和不溶解的残留物从酸液中分离出来。过滤后的废酸液进入预浓缩器。废酸通过在预浓缩器内与焙烧炉产生的热焙烧气体直接进行热交换导致部分酸液蒸发而进行浓缩。浓缩后的净化废酸通过变频控制泵以恒量将酸液不断地供入焙烧炉内,酸液经喷枪上的喷嘴喷成雾状后喷向焙烧炉。喷枪上设有提升装置可按操作要求抽出和插入。喷嘴前设有过滤器,防止喷嘴堵塞。

图4 混酸再生工艺流程

焙烧炉下部切线方向布置有加热烧嘴,喷入的酸液在高温的炉内发生下列反应:

蒸发反应

分解反应

固体颗粒的Fe2O3由于重力作用落到焙烧炉底部的锥形体中,通过焙烧炉底部的旋转阀排出。在旋转阀的上部安装破碎机,用于破碎从焙烧炉壁上落下的氧化铁粉团块。

焙烧炉气体由水蒸汽、HF、HNO3气体及燃烧废气组成,从焙烧炉顶部离开,进入到预浓缩器和气液分离器部分。在预浓缩器中,高温气体与循环酸液直接接触进行热交换,由于部分酸液的蒸发使得循环酸液得以浓缩。同时利用循环酸液洗涤气体中残留的氧化物固体颗粒。

冷却和分离粉尘后的气体进入到一级吸收塔。为了吸收HF、HNO3气体和保证再生酸的质量,采用漂洗水或除盐水吸收。水从吸收塔顶部送入。吸收塔顶部有喷嘴将漂洗水或除盐水喷在吸收塔的填料上。气体从吸收塔底部送入,在逆流过程中,气体中HF、HNO3被水吸收形成再生酸,并收集在吸收塔的底部。

再生酸从吸收塔依重力流至再生酸贮罐。含有燃烧废气和含有微量HF、HNO3的水蒸汽从吸收塔顶部离开,进入二级喷淋塔,在二级喷淋塔中废气经过冷却后形成的废酸经洗涤后使废气中的微量HF、HNO3气体进一步被吸收,这部分含酸水回用至一级吸收塔参与进一步的喷淋;废气通过废气风机被抽送到最终洗涤塔系统中,经过冷却后的废酸的洗涤使废气中的微量HNO3气体进一步被吸收,这部分含酸水回用至二级吸收塔参与进一步的喷淋洗涤;经最终洗涤塔喷淋洗涤后的废气进入NOx处理装置去除NOx气体达到排放标准后从排放烟囱中排向大气。

1.2.2.2 酸碱中和处理系统

钢板酸洗过程中产生有废浓酸、稀酸废水,其中废浓酸送酸再生处理系统进行回收。钢板酸洗过程中产生的稀酸废水被送至中和站稀酸废水调节池(个别无酸回收的企业,废浓酸也进入中和站)。调节池是废水处理系统稳定运行的关键环节,调节池分为两格。为了充分发挥调节池的调节能力,保持一个调节池处于工作状态,另一个池子处于备用状态,当工作池水位达到最高水位时,废水溢流至备用池,废酸和稀酸水用水泵抽入一级中和池,在一级中和池中与来自高密度污泥罐的含有消石灰的污泥混合进行中和,为了增大氢氧化物絮体的颗粒,废水流入絮凝池,在此投加聚丙烯酰胺,使悬浮物絮体增大以提高其沉淀效果,然后废水流入两座澄清池进行沉淀。沉淀后的废水进入最终中和池,进行中和后进入辐射式沉淀池,沉淀的泥浆通过板框压滤机压出泥饼送有资质单位进行处置。辐射式沉淀池中废水经投加硫酸调节pH值达到排放标准后进入污水处理厂经处理回用于循环水系统。处理工艺流程示意如下页图5所示。

1.2.3 固体废弃物污染及其防治

固体废弃物主要为废酸、稀酸水酸碱中和站产生的大量泥浆。处置方式为:一是处理废酸的泥浆因其含有高浓度的镍、铬及氟化物,为危险废物,须送有资质的单位进行处置。二是处理废酸、稀酸水的酸碱中和泥浆,需鉴定。若鉴定为危险废物,则须送有资质的单位进行处置;若鉴定为一般废物,按国家有关标准进行填埋处置。三是仅处理稀酸水后的泥浆,稀酸水后的泥浆为一般固废,需按国家有关标准进行填埋处置。

图5 酸碱中和处理工艺流程示意

2 不锈钢冷轧采用无硝酸酸洗工艺的应用

近年来,随着钢铁行业产能过剩,环保标准日趋严格等一系列客观现实,使得钢铁企业生存、发展空间受到严重制约,企业只有从创新、工艺变革等方面降低生产成本并同时降低环境风险,以提高企业竞争力。

个别企业对不锈钢酸洗工艺进行了改革,开发了无硝酸酸洗工艺技术,具体分为两种工艺:硫酸+氢氟酸混合物+双氧水混合物的酸洗工艺、硫酸+盐酸+混酸的酸洗工艺。其中硫酸+氢氟酸混合物+双氧水混合物的酸洗工艺在南方某不锈钢公司已成功应用,其经济效益、环境效益均有大幅提升。硫酸+盐酸+混酸的酸洗工艺尚处于试验阶段,目前暂无实践成功实例。

2.1 上海克虏伯不锈钢公司应用情况

2.1.1 应用概况

该公司为独立的不锈冷轧生产企业,拥有一条热线(40万t/年)、一条冷线(20万t/年),废酸未配套混酸再生装置,只有酸碱中和处理设施。由于有混酸(硝酸+氢氟酸)酸洗工艺,其NOx虽配套有酸雾洗涤+SCR净化处理装置,其烟囱冒红烟(主要为氮氧化物)现象不能避免,成为该公司最大的环境风险源。

为彻底解决该问题,采用了无硝酸酸洗工艺技术(2014年4月冷线完成)[2]。据了解,改造后其生产效率、酸洗成本、不锈钢表面质量与原混酸酸洗工艺相当。

无硝酸酸洗工艺为:硫酸+氢氟酸混合物+双氧水混合物(混合物中添加的药剂为:缓蚀剂、钝化剂和稳定剂),根据意大利克虏伯、上海克虏伯的实际使用情况,药剂吨钢成本约在24~32元。

此工艺最大优点有三点:一是彻底杜绝了大气环境红烟(氮氧化物)排放现象。二是因其无废酸再生装置,废混酸、稀酸水原使用酸碱中和处理,改为无硝酸酸洗工艺后,废酸及稀酸水处理仍可使用原有中和站进行处理,中和站的规模、工艺无需变动,处理产生的固体废物质、量变化不大。由于企业规模小,固体废物产生量也不大,便于付费委托处置。三是停用了SCR脱硝装置,节省了处理氮氧化物成本(一套300万/年)。

2.1.2 无硝酸酸洗工艺运行方式

该工艺由德国汉高公司研制,实行由汉高公司驻厂现场检测调试运行(2~4人)、在线加药检测设施采用租赁的方式(5万元/月),硫酸由克虏伯公司提供,氢氟酸混合物、双氧水混合物由汉高公司配置提供。

2.1.3 德国汉高公司无硝酸酸洗工艺的推广情况

目前,德国汉高公司无硝酸酸洗工艺技术推广的市场只局限于无配置废酸再生装置且企业所在区域执行大气污染物标准排放特别严格的城市企业,其他企业尚未进入。

2.2 某大型不锈钢公司应用情况

一般来说,大型的不锈钢公司混酸酸洗均配置有混酸再生装置。

2.2.1 不锈冷轧工艺氮氧化物处理成本情况

氮氧化物处理成本构成主要包括尿素、天然气、辅料(主要为催化剂)、维修费用。各生产线由于产量不同(铬钢酸洗时酸洗强度大,造成氮氧化物产生量大)、酸洗频次不同、钢种不同,氮氧化物处理成本(不含辅料和维修费用)差异较大(1.97~7.12元/t钢)。年产量若按100万t计,核算单位成本13.26元/t钢(含辅料和维修费用);年产量若按200万t计,核算单位成本12.90元/t钢(含辅料和维修费用);年产量若按300万t计,核算单位成本13.01元/t钢(含辅料和维修费用)。氮氧化物处理总成本为3 903万元。

2.2.2 混酸再生经济效益分析

按300万t产量计,混酸再生装置处理废混酸96 569 m3,产生再生酸(HF和HNO3)74 822 m3,节约氢氟酸(55%)和硝酸(98%)量分别为6 802 t和7 634.9 t,共节约新酸成本约5 300.3万元;减少废酸中和费用约1931.38万元;产生氧化铁粉4294.56t,经济价值约为742.97万元,总收入约7 974.65万元。

成本消耗为5 859.38万元(包括能源成本、设备折旧、尿素、材料备件及维修费用、职工薪酬)。

经济效益约2 115.27万元。

2.2.3 无硝酸酸洗工艺的技术可行性、经济合理分析

大型的不锈钢企业一般均配置有酸回收装置,废酸全部回收用于生产线,不进入中和站处理,中和站的配置主要服务于稀酸水的处理,其防腐等级、规模均未考虑废酸处理,且固体废弃物产生量小,并为一般固体废弃物,采用填埋方式即可满足环保处置要求。若采取该工艺,中和站将额外承担废酸的处理,将造成防腐等级的提高及规模的扩大,因酸量增加中和站需扩建(约增加投资7 000~8 000万元,年运行成本将增加约1.5亿元),固废的产生量将大大增加,由于固废中镍、铬的大幅度提升,导致固废可能成为危险废物,鉴定将频繁,由于量和质的变化,其处置费用不可低估,约2400万元/年。由于中和处理后废水含盐量高,将缩短下游污水处理膜系统的寿命,且浓盐水外排Cr、Ni等重金属含量能否达标还需考虑。另外对于大型不锈钢企业,由于不锈钢产品品种多,酸洗工序运行将调整频繁,不利于组织生产。

鉴于本文以上分析,无硝酸酸洗工艺适用于无酸再生装置的小型不锈钢冷轧工序企业,其技术是可行的、经济是合理的,经济效益、环境效益均佳。

3 结语

对于大型不锈钢企业来说,若采用无硝酸酸洗工艺,混酸再生装置将闲置,经济效益将丧失;中和站需扩建,固体废物产生量加大(可能成为危险废物),处置费用不可低估;另外,造成外排废水含盐量增大,从而导致外排废水中Cr、Ni等重金属可能超标。

各不锈钢企业能否采用无硝酸酸洗工艺,需根据各自固体废弃物处理费用、混酸再生经济效益、企业所在区域执行大气污染物排放严格程度等因素进行综合评判,再行确认是否采用无硝酸酸洗工艺。

[1] 程志民,安霞.钢铁行业环保标准的升级与应对措施研究[J].山西建筑,2013,39(32):187.

[2]上海克虏伯无硝酸不锈钢酸洗工艺成功应用[EB/OL].(2014-10-18).http://futures.hexun.com.

(编辑:胡玉香)

Application Research of Non-nitric Acid Pickling Process in Cold Rolling Production of Stainless Steel

GONG Fuyuan

(Taiyuan Iron&Steel(Group)Co.,Ltd.,Taiyuan Shanxi 030003)

This paper introduces the stainless steel acid pickling process and pollution control.As to the use of non-nitric acid pickling process in stainless steel cold rolling pickling,the technical feasibility,economic rationality are analyzed,in order to provide advice and reference for the next step in the pickling of stainless steel enterprises in technological innovation.

stainless steel pickling,pollution prevention,non-nitric acid pickling

TG335.12

A

1672-1152(2016)05-0047-04

10.16525/j.cnki.cn14-1167/tf.2016.05.18

2016-10-05

宫福元(1963—),男,在太钢能源环保部从事环保管理工作,工程师。