微波晶体管满功率老炼技术研究

2016-11-15王小萍张利敏

王小萍,李 雪,张利敏,秦 皓

(中国电子科技集团公司第55研究所,南京 210016)

微波晶体管满功率老炼技术研究

王小萍,李雪,张利敏,秦皓

(中国电子科技集团公司第55研究所,南京 210016)

对35 micro-x封装的微波晶体管防自激老化电路的各部分功能进行了详细介绍,讨论了如何判定管子是否处于稳定工作状态的方法。通过在测试间里搭建老化电路,模拟实际老炼状态,使用红外热像仪测试壳温的方法,比较了不同散热条件下的壳温测试数据,得出了管子的壳温以及管帽和管底之间的温度差。试验证明:在管底使用铝块和导热硅胶相结合散热的方法,能解决35 micro-x封装形式的低结温晶体管老化过程中的结温控制问题。

微波管;壳温;电老炼;导热硅胶

1 引言

元器件的失效率随时间的变化过程可以用“浴盆曲线”来描述[1],早期的失效率随时间的增加而迅速下降,在使用寿命期内失效率基本不变。工程上常用各种试验方法来剔除早期失效产品,提高系统可靠性。老炼筛选试验就是通过对元器件施加合理的电应力和环境应力,将其内部的潜在缺陷加速变成故障并加以排除,达到消除元器件的早期失效、使其进入稳定工作期的目的[2]。

晶体管老炼时,其老炼功率应使管芯达到或接近最高结温[3]。对于35 micro-x陶瓷贴片封装的中小功率微波晶体管而言,老炼筛选过程中的防自激和结温控制是非常重要的环节。本文以AVAGO公司生产的AT42035晶体管为例,阐述中小功率微波晶体管老炼过程中的防自激和结温控制方法。

2 防自激老化电路

双极型晶体管的直流老炼工作原理是在基极-发射极(BE)之间加正向偏压,集电极-基极(CB)之间加反向偏压,通过调整BE之间的电压大小来调整基极电流IB,以此获得需要的集电极电流IC。

微波晶体管由于频率高,老炼时容易出现自激现象,让管子处于不稳定的工作状态,引起管子失效。一般会采用1/4 λ高阻抗线和扇形微带短截低阻抗线来设计馈电电路。常用的贴片封装中小功率微波晶体管的老炼夹具电路图见图1,老炼电路示意图见图2。

图1 老炼夹具底座

图2 老炼电路示意图

图2是微波晶体管的无源偏置网路图,实现放大器工作时的稳定性[4]。对各部分功能进行简单介绍:

(1)基极串联电阻:线性稳压源进行稳压后,纹波会大大降低,但不能完全消除,一般为几毫伏。而中小功率晶体管基极注入仅几百微安,纹波会使集电极的电流有很大波动。为了消除纹波电压对基极注入的影响,在基极串联1只几千欧的电阻,能让纹波电压产生的电流变得可以忽略不计,有效增强了电路的稳定性。

(2)集电极串联电阻:根据QJ787中第4.5.4条规定,老化电压取其BVCEO的0.6~0.75倍,集电极串联电阻上的压降为老化电压的1/6~1/10。根据老化电流选取合适的电阻值,一般为几十欧姆。

(3)射频旁路电容:给高频信号提供一条低阻抗泄防通道,容值一般比较小,根据谐振频率的大小估算取值,一般为几十皮法到几千皮法。

(4)高频信号传输电容:为了防止基极和集电极的直流信号流入晶体管的高频信号输入输出端。

(5)50 Ω负载:增强电路防自激能力,提高电路的稳定性。

(6)高频滤波电路:扇形微带短截线高频下呈低阻抗特性,相当于电容,1/4 λ微带线高频下呈高阻抗特性,相当于电感,共同形成LC滤波作用,能终止高频信号传输,避免其流向直流偏置电路。

(7)接地过孔:电路板的背面是整体镀金铜箔接地面,紧而密的过孔减小了各点的接触阻抗,能实现良好接地。这样既增加了电路的稳定性,又能把电路板的热量迅速传递到热沉,有效降低管子的壳温。

判断电路板的匹配电路能否让晶体管工作在稳定状态,初步判定方法是使用图示仪通过该电路板测试晶体管的I-V曲线,若曲线平滑则表明无自激震荡(如图3所示)。

老炼时,将晶体管装入老炼夹具,再插入老炼台,开启电源,对晶体管加上预定老炼条件,用频谱仪观察器件在使用频段的输入输出端是否存在较大功率的尖峰。测试过程中应关闭老炼台箱门,防止外部信号干扰测试结果。如果有异常就说明存在自激,这时可以通过调整老炼电路里的电容来消除自激(如图4)。

图3 AT42035晶体管的I-V曲线

图4 AT42035晶体管老炼时输入输出端频谱仪图像

3 壳温的测量与控制

3.1壳温与结温换算

研究表明,Tj每升高8~10℃,器件的工作寿命下降一半;Tj升高会使器件参数漂移,易造成自激和二次击穿,因此老炼时结温不得超过最高结温TjMAX[5],同时满足满额定功率条件。根据QJ787-83第4.5.4条的规定,老化电压取BVCEO的0.75倍。

由 AT42035晶体管的技术资料可得:PD= 600 mW,Rjc=175℃/W,VCEO=12 V,Tj=150℃。

可以算得,该晶体管的老炼条件为:

老炼时的结温要求接近150℃。由于筛选是非破坏性试验,无法直接测得芯片的结温,一般做法是测量壳温,通过公式(1)换算成结温[6]。

式中Tj表示芯片结温,Rjc表示结到壳的热阻,PD为老炼功耗,TC为壳温。

根据公式(1),AT42035晶体管老炼时允许的最高壳温为:

TC=150℃-0.6 W×175℃/W=45℃因此,老炼时器件的最高壳温不能超过45℃。

3.2装夹方式与测量方法

AT42035晶体管结构简图如图5所示。

图5 AT42035结构简图

由图5可见,壳温即为与芯片直接接触的管底部位A点的温度。由于器件本身尺寸较小,使用热电偶测试时接触器件表面会改变原有的散热模式,造成测试结果偏小,且金属材质的热电偶直接测量管底温度易造成端电极间短路,本文尝试使用红外热像仪来测量器件的壳温。红外热像测试技术是利用红外辐射原理,通过测量被测物体表面的红外辐射能,将温度分布转换为直观的热图像,属于非接触式测量。

常规老炼装夹示意图如图6所示。装夹时,将器件管帽朝下放置,管帽落于电路板中间的圆孔中,引线覆于电路板线路上,盖板上的耐高温塑料柱起到固定器件、使器件引线与电路紧密连通的作用。为方便测量,在底座上加工一个Φ3 mm的通孔,用红外热像仪测量B点的温度TB。器件壳温TA与TB之间存在温度差ΔT,根据经验,一般取ΔT=3±1℃。本文中,TA用TB+ΔT进行估算。

图6 常规老炼装夹示意图

3.3壳温控制探索

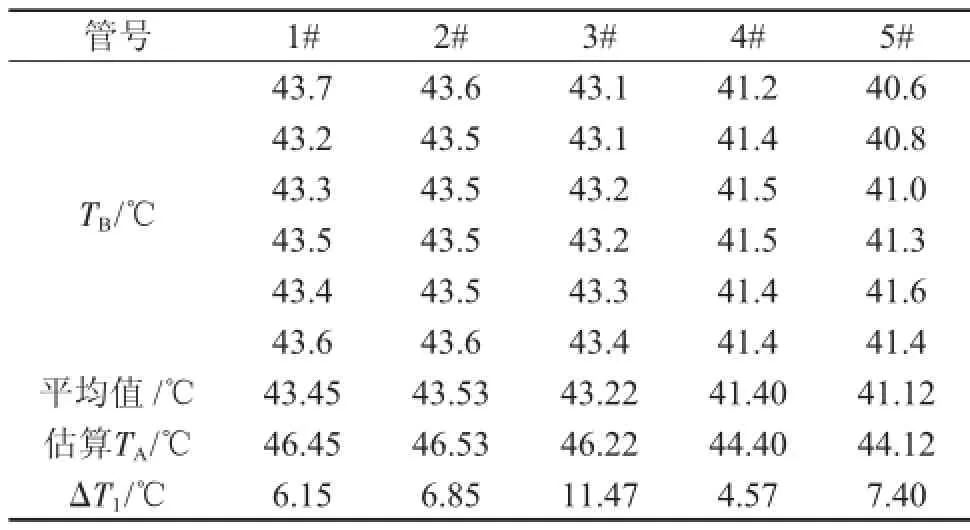

取5只AT42035晶体管,编号1#~5#,在室温TA=25℃下,使用常规老炼夹具分别对5只晶体管施加规定的老炼条件,即VCEO=9 V,IC=66 mA,加电稳定10 min后开始测量B点温度,每5 min记录一次数据,记录结果如表1所示。

表1 常规老炼夹具加电器件壳温

由表1数据可见,器件壳温超过要求的45℃,不满足老炼要求。根据经验,中小功率分立器件满功率老炼时要求达到的壳温会较高,靠自身的发热难以达到,往往需要提高环境温度。而AT42035晶体管由于TjMAX(最高结温)比较低,所以如何降低壳温是老炼时最需要考虑的问题。

在电子模块中,热量的传播以3种方式进行,即热传导、热对流和热辐射,热传导为主要的传热方式[7]。

目前大功率晶体管通常会采用加散热片、水冷、风冷等方法来降低壳温,但这些方法仅适用于底座安装的大功率分立器件,对陶瓷贴片封装的晶体管不适用。针对该型号陶瓷贴片封装晶体管,可以考虑使用管帽散热或管底散热的方法,即让管帽或管底紧贴导热性能良好的材料,将热量尽快散发出去。

若采用管帽散热,由于管帽高度高于电路板厚度,需在夹具底座上加工一个小孔,使管帽与铝制底座紧密贴合。鉴于机械加工精度和各管子间的尺寸差异,无法保证每个管壳都能正好紧贴底座。若孔过深,则管壳不能紧贴底座,达不到预期的散热效果;若孔较浅,盖板紧压器件时容易造成陶瓷管帽破碎,风险极大。

管底散热是利用导热材料将管底的热传导出去,由于盖板主体为铝块,铝为热的良导体,其导热率为217.7 W/mk,本试验尝试使用铝块接触管底散热,即在铝制盖板上加工一个Φ8 mm的铝柱。为避免引线间短路,铝块与器件之间需使用绝缘材料进行隔离。考虑到散热、耐高温等要求,首选导热橡胶。具体方案为使用图1所示的老炼底座和带铝柱的铝制盖板装夹器件,器件与铝柱间使用0.3 mm厚的导热橡胶隔开,三者紧密接触。环境条件、加电条件和测试规律同上,测试结果如表2所示,表中ΔT1为该散热条件下的壳温与表1所示壳温的温降。

表2 盖板使用铝块+导热橡胶散热

由表2数据可知,管底使用铝块+导热橡胶的散热方式效果显著,壳温平均下降7.46℃,TB接近预定的45℃,但1#~3#管的估算TA已经超过45℃。

为保证器件安全,老炼时器件结温不能超过允许的最高结温TjMAX,这意味着其壳温也不能超过最高壳温45℃。为验证器件老炼时TA与TB的差,即ΔT经验值的准确性,在此条件下开展试验。为测量A点温度,在铝制盖板和铝柱上加工一个Φ2 mm的通孔,导热橡胶的相应位置上也开一个Φ2 mm的圆孔,使用图1所示老炼夹具对1#~5#管进行加电,环境条件、加电条件和测试规律同上。测试结果如表3所示。

表3 A点和B点的温度差

由表3的数据可以看出,A点和B点间的温度差ΔT最大为2.12℃,平均值为1.37℃。由此可见,为了确保器件安全,经验值取ΔT=3±1℃是较为合理的。因此,在表2测试数据的基础上,器件壳温还需要进一步降低2~3℃,才能满足老炼要求。

导热硅胶是一种化合物,比导热橡胶具有更加优良的导热性和电气绝缘性,下一步尝试将隔离材料置换成导热硅胶。具体方案为使用图1所示老炼夹具和带铝柱的铝制盖板装夹器件,器件与铝柱间使用1.5mm厚的导热硅胶隔开,三者紧密接触。环境条件、加电条件和测试规律同上,测试结果如表4所示,表中ΔT2为该散热条件下的壳温与表1所示壳温的温降。

表4 盖板使用铝块+导热硅胶散热

表4的测试数据表明,用铝块+导热硅胶散热的方式进行装夹老炼,能确保所有器件在Tjmax附近老炼,但不会超过Tjmax。

4 批量老化

采用传统的稳压源直接供电的老炼方式,批量老化时存在以下问题:(1)因器件间性能参数的差异,不同器件施加相同电压时不能保证达到所需的相同电流;(2)由于器件之间的差异,相同老炼条件下的器件壳温也会存在差异,且不能实时监控;(3)由于所有器件老炼时采用一个电源并联供电的模式,可能会出现某一器件产生自激震荡影响其他器件。采用全自动分立器件老炼台,搭载晶体管老炼程控软件,能有效解决上述问题。

4.1每个工位独立控制电压电流

晶体管老炼程控软件通过电压、电流采样反馈模块,能实现对每个工位进行独立的电压和电流控制,确保每只器件能在规定的电压和电流条件下老炼。

4.2器件壳温测量与反馈

全自动分立器件老炼台通过安装在老炼板工位上的温度传感器和微型风扇实现对单工位上器件壳温的控制。晶体管老炼程控软件通过温度传感器定时采集器件壳温并记录,当壳温超过设定温度时,程控软件中的温度控制模块启动微型风扇,对器件进行降温,直至达到设定温度,从而实现老炼过程中的壳温控制。

4.3老炼过程中的自激保护

全自动分立器件老炼台从以下几个方面采取措施,以减少老炼过程中的自激:

(1)二级线性电源设计时尽量降低纹波电压,提高输出电压的稳定性;

(2)二级电源从器件和线路两方面合理选择、设计,有效抑制噪声和外界干扰的突变;

(3)在老炼台驱动板的输入、输出端各并联一个滤波电容,隔离外部杂散信号,减小对器件的影响,同时可避免某一只器件自激振荡通过稳压电源影响其他器件;

(4)通过老炼板上防自激电路的设计来减小器件的自激。

5 结论

对于35 micro-x封装的微波晶体管,使用本文推荐的老化电路,能有效解决老炼过程中的自激现象;在管底加垫导热硅胶和散热铝块能有效地降低晶体管的壳温。此方法适用于结温较低的陶瓷贴片封装的微波晶体管的老炼。

[1]陆廷孝.可靠性分析与设计[M].北京:国防出版社,1995.

[2]杨志飞.产品老炼、环境应力筛选、可靠性保证试验评价[J].电子产品可靠性与环境试验,1996(6).

[3]QJ787-83.半导体分立器件筛选技术条件[S].

[4]Inder J Bahl著,鲍景富等译.射频与微波晶体管放大器基础[M].北京:电子工业出版社,2013.

[5]贾颖.稳态工作条件下功率晶体管结温的测量与控制[J].封装测试技术,2006(1).

[6]GJB128A-97.半导体分立器件试验方法[S].

[7]李晨旭.厚膜化电源模块老炼筛选过程的壳温控制[J].电子与封装,2011,11(3):13-18.

Research of Full-power Aging Technology for Microwave Transistor

WANG Xiaoping,LI Xue,ZHANG Limin,QIN Hao

(China Electronics Technology Group Corporation No.55 Research Institute,Nanjing 210016,China)

In the paper,functions of each part of the anti-self-oscillation aging circuit for 35 micro-x packaged microwave transistors are introduced in detail.And the method of determining whether the transistor is in stable state or not is discussed.In order to simulate the actual aging state,an aging circuit is built in the test room.In this way,the values of case temperature under different cooling conditions are compared,and the temperature difference between the top and the bottom of the case is figured out by infrared thermal imager. Results show that the junction temperature is controlled by using aluminum block and thermally conductive silica gel during the aging process of 35 micro-x package.

microwave transistor;case temperature;electrical aging;thermally conductive silica gel

TN306

A

1681-1070(2016)10-0043-05

2016-6-1

王小萍(1975—),女,江苏泰州人,工程师,工作于中国电子科技集团公司第55研究所,多年来一直从事电子元器件二次筛选工作。