30 000 m3/h(标态)空分装置运行总结

2016-11-14樊少波

樊少波

(山西阳煤丰喜泉稷能源有限公司山西稷山043200)

30 000 m3/h(标态)空分装置运行总结

樊少波

(山西阳煤丰喜泉稷能源有限公司山西稷山043200)

1 工艺流程

山西阳煤丰喜泉稷能源有限公司新建的30 000 m3/h(标态)空分装置于2015年10月30日投入使用并运行正常。该装置包括:空气过滤系统、空气压缩系统、空气预冷系统、空气纯化系统、分馏塔系统、氮气压缩系统及液体贮存系统。

1.1空气过滤系统

空气首先进入自洁式空气过滤器,在过滤器中除去灰尘和其他颗粒杂质后进入空气压缩机进行四级压缩,压缩后的空气[0.520 MPa(表压)、93.6 ℃、177 000 m3/h(标态)]送入空气预冷系统,压缩过程中产生的级间热量由中间冷却器中的循环冷却水带走。

1.2空气压缩系统

空气压缩系统采用汽轮机一拖二的形式(拖动空气压缩机和空气增压机)。空气压缩机采用四级压缩,空气增压机采用七级压缩。空气压缩机经过一级压缩后压力提至0.072 MPa(表压),经过二级压缩后压力提至0.168 MPa(表压),经过三级压缩后压力提至0.229 MPa(表压),经过四级压缩后压力提至0.520 MPa(表压)后送到空气预冷系统。空气增压机的进气为分子筛吸附器后分一股0.50 MPa(表压)、90 000 m3/h(标态)的干燥空气,经过两级压缩后压力提至1.20 MPa(表压),抽出6 000 m3/h(标态)作为全公司仪表用空气进行外供,其余空气再经过两级压缩后压力提至2.70 MPa(表压),抽出38 500 m3/h(标态)送到透平膨胀机增压端进口进行增压,其余45 500 m3/h(标态)的空气再经过三级压缩后压力提至7.00 MPa(表压)送入冷箱8#阀(高压液空节流阀)前,经8#阀减压后送到下塔。

1.3空气预冷系统

来自空气压缩机的0.520 MPa(表压)、93.6 ℃的空气进入空气冷却塔,在空气冷却塔内的空气依次经32 ℃的循环水和8 ℃的冷冻水进行冷却,空气冷却塔出口的空气温度降至10 ℃左右后送入空气纯化系统。循环水来自凉水塔系统、经循环水泵加压至0.9 MPa(表压)后送入空气冷却塔中部,与空气进行直接接触后从下部排放到凉水塔回水管内;冷冻水来自水冷塔、经冷冻水泵加压至0.9 MPa(表压)后,经过冷水机组将水冷却到8 ℃后送入空气冷却塔上部,与空气进行直接接触后也从空冷塔下部排放到凉水塔回水管内。

1.4空气纯化系统

来自空气冷却塔的空气[10 ℃,177 000 m3/h(标态),0.5 MPa(表压)]进入分子筛吸附器(下部装填Al2O3,上部装填13X- APG)进行吸附,将空气中的水、二氧化碳以及碳氢化合物吸附后送入冷箱内。分子筛吸附器采用2台(吸附、再生各1台)并联操作。

1.5分馏塔系统

进入分馏塔系统的空气[168 000 m3/h(标态)]分3股:第1股分子筛吸附器后的空气[0.50 MPa(表压),16 ℃,84 000 m3/h(标态)]经低压主换热器冷却后才进入分馏塔下塔;第2股透平膨胀机增压段后的空气[3.90 MPa(表压),40 ℃,38 500 m3/h(标态)]依次经高压主换热器冷却、透平膨胀机的膨胀端膨胀后进入分馏塔下塔;第3股增压机末端出来的空气[7.0 MPa(表压),40 ℃,45 500 m3/h(标态)]依次经高压主换热器冷却、8#阀(高压液空节流阀)减压后进入分馏塔下塔。

分馏塔下塔中的上升气体通过与回流液体接触后含氮量增加,所需的回流液氮来自下塔顶部的冷凝蒸发器,在冷凝蒸发器内液氧得到蒸发,而氮气得到冷凝。下塔从上到下产生以下产品:纯液氮、纯氮气、污液氮、贫液空、富氧液空。各产品去向:纯液氮大部分作为下塔的回流液,一小部分经过冷器过冷后作为液氮产品送出;纯氮气从下塔顶部出来后分成2股,一股去高压主换热器复热后作为产品送出界区,另一股去低压主换热器复热后和上一股汇合后送出界区;污液氮经2#阀(污液氮节流阀)节流后控制流量进入上塔参与精馏;贫液空经4#阀(贫液空节流阀)节流后送入上塔参与精馏;富氧液空经1#阀(富氧液空节流阀)节流后送入上塔参与精馏。为了降低污液氮、贫液空、富氧液空的气化率,此3股气体进入上塔前先经过过冷器过冷后才进入上塔。其中富氧液空经过冷器过冷后分出一股去粗氩塔,被氩气蒸发后再返回上塔。

进入分馏塔上塔的液体与上升的气体直接接触精馏,从而在上塔的下部得到纯液氧,在上塔的顶部得到污氮气。纯液氧经过液氧泵压缩至6.0 MPa(表压)后经过高压主换热器复热,然后送出界区;污氮气从上塔顶部出来后经过冷器将富氧液空、贫液空、污液氮冷却后自身得到升温,升温后的污氮气继续经低压主换热器和高压主换热器复热到常温后送出冷箱,出冷箱的污氮气分成2股:一股作为分子筛的再生气,另一股作为水冷塔的冷却气将循环水冷却后排放至大气。

1.6氮气压缩系统和液体贮存系统

从分馏塔系统复热出来的0.44 MPa(表压)氮气,一部分作为全公司用氮气送到氮气管网,另一部分经氮气压缩机加压到4.00 MPa(表压)后送出界区。氮气压缩机采用两级压缩,第1级从0.44 MPa(表压)加压至1.30 MPa(表压),第2级从1.30 MPa(表压)加压至4.00 MPa(表压)后外送。从分馏塔内出来的液氮、液氧除大部分外送外,一小部分送入液氮、液氧贮槽进行储存。

2 设备配置

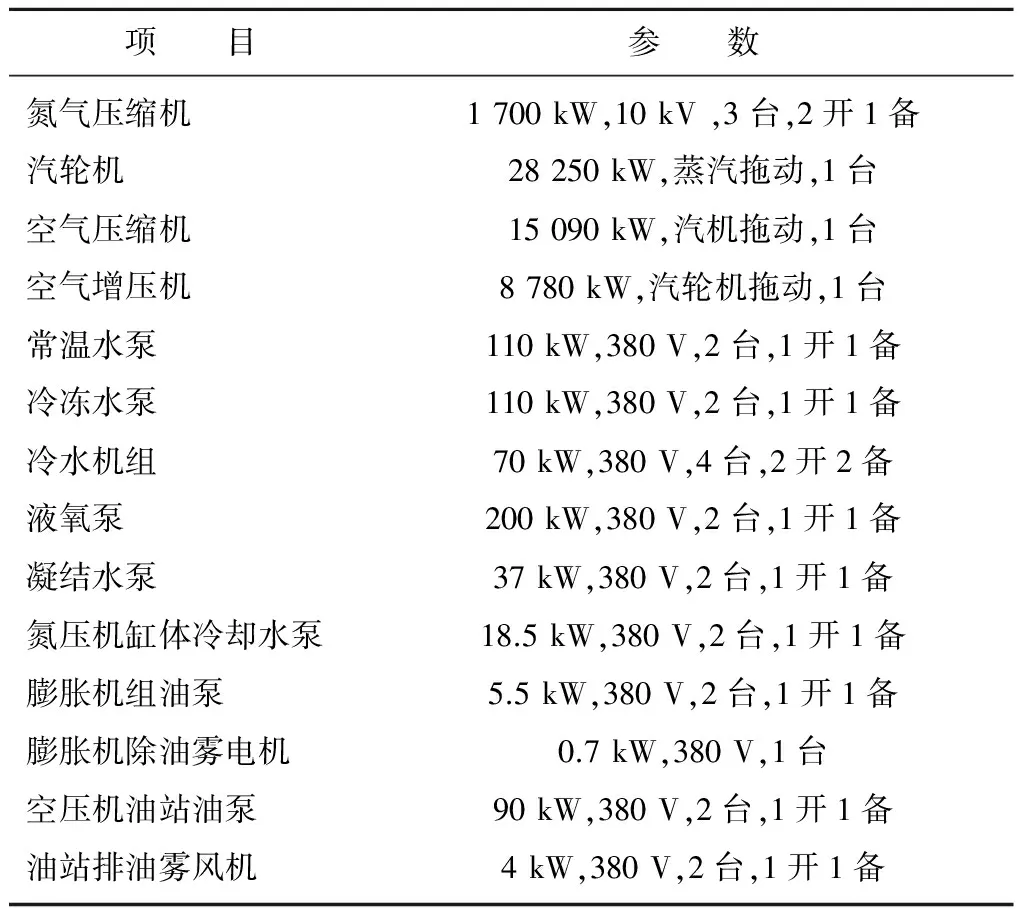

主要静止设备配置见表1,主要运转设备配置见表2。

表1 主要静止设备配置

表2 主要运转设备配置

注:汽轮机耗9.8 MPa蒸汽107 t/h,产生蒸汽冷凝液107 t/h,汽封耗2.5 MPa蒸汽0.27 t/h,空气压缩机耗循环水1 416 m3/h。

3 开车过程

汽轮机的主蒸汽管道于2015年9月18日吹扫合格,拆除临时吹扫管线和恢复速关阀。恢复正常后,开始校对汽轮机组的各个测点(包括振动、位移、轴温、键相等)。测点完成后,开始作联锁试验(包括油压联锁、泵自启联锁、现场紧急停车按钮联锁、手动油压联锁、排气压力高联锁、轴温高联锁、振动大联锁、位移大联锁等)。汽轮机组所有准备工作于2015年9月20日全部就绪。汽轮机单体试车完毕后,紧接着空气压缩机试车。在空压机试车时,由于汽轮机为热态而空气压缩机为冷态,所以汽轮机的壳体温度必须降到常温才能连接联轴器,降温时间为72 h;汽轮机和空气压缩机联轴器对中并找正、连接后才能进行空气压缩机试车。空气压缩机运行正常后,检查各测点(指空气压缩机的振动、位移、轴瓦温度等)是否在正常范围内;检查完成后,稳定运行2 h后开始作空气压缩机的防喘试验,并在电脑上绘制防喘线;完成后,汽轮机和空气压缩机停止运行。停正常后,降温72 h,然后开始连接空气增压机和汽轮机的联轴器,连接并对中完成后,汽轮机组正式联动开车。

上述工作于2015年10月1日全部完成,具备联动试车条件。之后,重新启动汽轮机组并达到正常后开始启动预冷系统,然后启动纯化系统,对冷箱内部的分馏塔系统进行吹扫,在吹扫露点≤-60 ℃后启动膨胀机进行裸冷,待管道及设备全部均匀挂霜后,开始冷紧法兰螺栓;冷紧(冷态下紧固螺栓)完成后,开始复热冷箱内部设备及管道,于2015年10月12日完成裸冷及查漏并开始复热。

复热完成后,处理所有检查出的漏点,再将冷箱内部融化的水全部清理干净,然后将汽轮机组及所有设备全部停在安全位置。于2015年10月13日开始装填珠光砂,至10月20日结束。

空分装置于2015年10月26日进行联动开车,于10月27日产出合格氮气,装置运行稳定并开始调节液氧泵至2015年10月30日能外送氧气。

4 运行中存在问题

截止至2015年11月13日,空分装置已经稳定运行了15 d,各项参数均在设计范围,运行相对稳定。开车过程中存在的问题:在首次启动汽轮机时,真空度(启动条件为-60 kPa,实际是-35 kPa)不够,达不到汽轮机启动条件,原因是两级抽引器的下部疏水管道的法兰口盲板未抽,蒸汽进入抽引器后冷凝的水排不出去,导致形成水封而起不到抽引器的作用,随后将盲板抽出后真空度正常;主蒸汽疏水管道、汽轮机本体疏水管道设计规格为DN 20 mm,管道疏水不畅,主要原因是空分装置疏水管道内部的杂质较多,容易堵塞疏水管道,严重时引起疏水管道水击振动或水直接进入设备内部造成更加严重的后果。建议将主蒸汽疏水管道和汽轮机缸体疏水管道全部扩大至DN 32 mm,并将各疏水管道的根部阀和下部导淋阀(原是截止阀的)全部改成闸阀或球阀,以避免杂在阀门通道内堵塞而造成积水。

5 空分装置运行效果

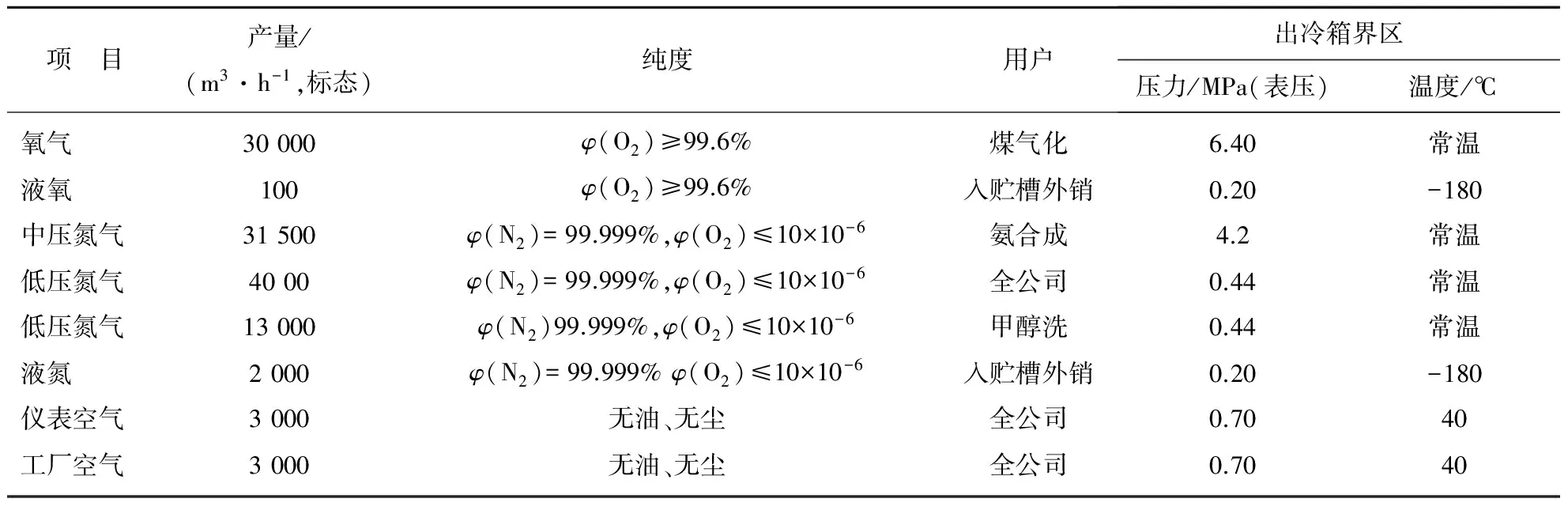

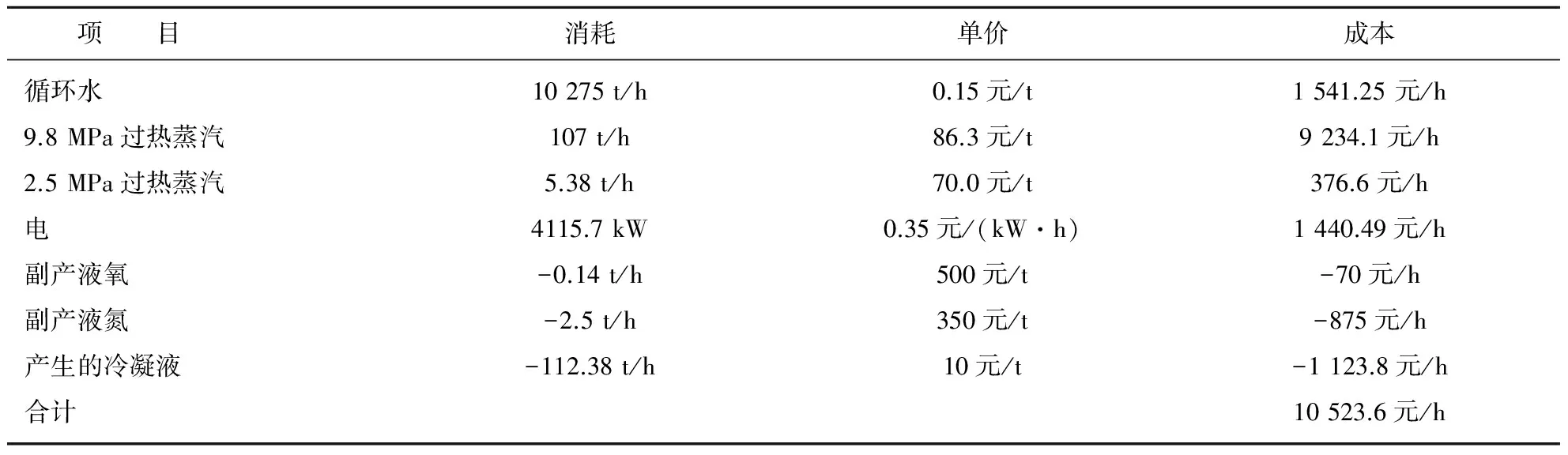

有关详细消耗等见表1和表2,空分装置的产品产量及品质见表3,运行成本测算如表4所示。

表3 空分装置的产品产量及品质

表4 空分装置运行成本测算

本套空分装置一次性开车成功,并能在汽轮机开始冲转后12 h产出合格的氧、氮产品,氧气产量为30 000 m3/h(标态),氧气的制造成本为0.351元/m3(标态),达到了设计的指标和生产工艺要求。

2015- 11- 30)