基于POLYFLOW的汽车密封条挤出口模结构优化

2016-11-14熊巧巧陈启鹏

熊巧巧,陈启鹏

(1.贵州交通职业技术学院,贵州 贵阳 550008;2.贵州师范大学,贵州 贵阳 550001)

基于POLYFLOW的汽车密封条挤出口模结构优化

熊巧巧1,陈启鹏2

(1.贵州交通职业技术学院,贵州 贵阳 550008;2.贵州师范大学,贵州 贵阳 550001)

文对某款汽车密封条挤出成型过程进行研究,建立密封条熔融体挤出流动的本构方程,运用计算机流体动力学软件POLYFLOW对密封条熔融体通过口模的挤出流动特性进行模拟分析,对挤出胀大的原因加以阐述。通过对密封条挤出胀大横截面与挤出口模横截面的相对位移情况的对比,最终提出该款密封条挤出口模的结构优化方案。

汽车密封条;流动特性;挤出胀大;结构优化

汽车密封条制造过程中,挤出成型是运用最广泛的成型加工方法。影响密封条挤出成型的因素很多,主要有口模形状,材料特性,生产工艺等。由于橡胶密封条有挤出胀大效应,传统口模设计方法是通过经验设计出口模形状,经反复调试后最终确定口模形状。随着有限元技术的发展,运用CFD软件模拟密封条挤出胀大过程,研究口模结构与材料特性、工艺参数关系的技术已逐渐发展起来。

戴元坎等运用黏性模型逆向挤出方法设计简单口型,并用实验验证了设计结果[1];柳和生等采用黏弹性模型逆向挤出方法模拟了L型口模内熔融体的流变性[2];陈晋南等采用非等温模型逆向挤出方法模拟了密封条流变性[3];Debbaut.B等采用multimode pom-pom黏弹性模型对挤出口模内的黏弹性流体进行逆向的三维仿真分析,合理的预测出黏弹性流体挤出成型的口模截面形状[4]。前人大多研究逆向挤出口模的结构。作者运用计算机流体动力学软件POLYFLOW模拟挤出成型方法,设计某款汽车密封条口模,讨论复杂结构密封条对EPDM密封条熔融体流变性影响,为汽车密封条挤出成型提供技术支持。

1 建立模型

1.1 几何模型

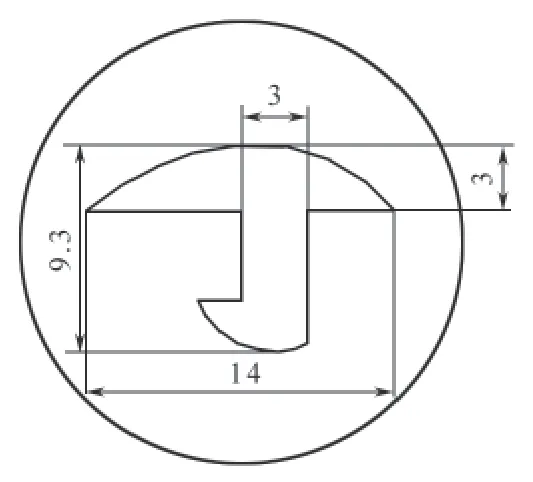

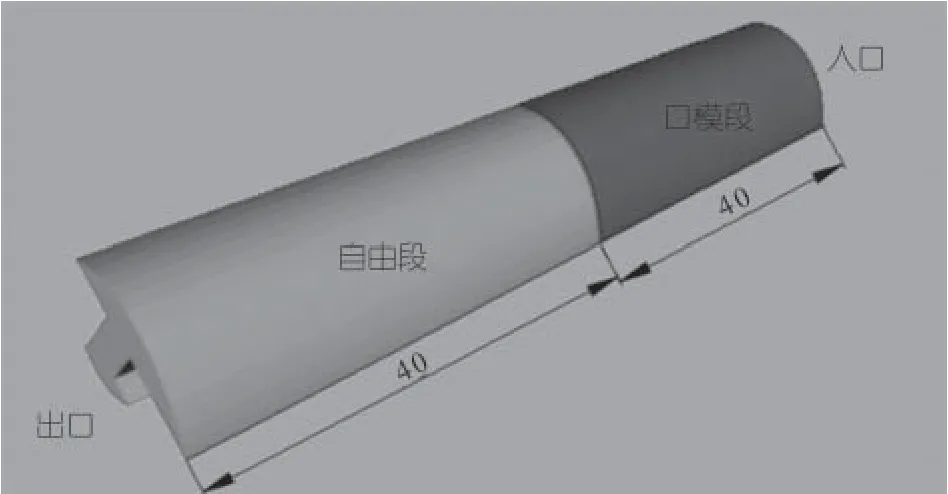

在计算机流体动力学软件POLYFLOW的前处理软件Gambit中建立风窗密封条的几何模型并对其进行网格划分,选用六面体网格单元,采用稳态三维有限元模型来进行分析;如图1所示风窗密封条的尺寸规格为:高为9.3 mm,长度为80 mm,宽为14 mm,自由挤出部分长度为40 mm。图2为密封条口模内流道模型图,将计算区域分为口模段和自由段,分别表示密封条熔融体在口模段内受到口模的限制形状不变;自由段脱离口模后发生自由形变。网格的质量与平滑度对结果的精确至关重要,为使结果收敛,选用六面体主导法[5]。

图1 密封条横截面形状

图2 密封条口模内流道模型图

1.2 本构方程

根据密封条熔融体和口模结构,现做如下简化和假定:密封条熔融体为液体,且具有高黏性,可以认为熔融体为不可压缩流体,流动状态为稳态层流;压力梯度在横截面上为零;熔融体密度为常数,该密封条熔体在120 ℃下黏性强、弹性弱,可以被看成是广义的牛顿流体。

密封条熔融体材料为三元乙丙密封条,挤出温度为120 ℃,分析过程中,采用Bird-Carreau等温非牛顿黏性模型进行挤出胀大的对比分析,Bird-Carreau 等温非牛顿黏性模型为:

通过材料参数拟合后得到的结果如表1所示。

表1 Bird-Carreau 等温非牛顿黏性模型材料参数

1.3 边界条件的建立

密封条熔融体在挤出口模出口后,发生自由变形,形成自由表面,由于自由段的挤出胀大引起网格变化,则自由表面需要进行网格重置,该方法可以根据自由段网格节点位置的变化自适应口模段的网格节点。如图3所示为密封条挤出口模三维有限元分析模型的边界条件示意图,其边界条件的设置为:

(1)流动入口边界条件:入口流量 Q=1000;

(2)壁面边界条件:考虑无壁面滑移边界条件,即剪切速度和法向速度均为零;

(3)自由表面边界条件:自由表面的密封条熔融体法向应力和法向速度均为零;

(4)流动出口边界条件:自由挤出,在不考虑外力牵引的条件下,忽略重力和惯性的影响,即密封条熔体与口模壁面间的法向应力和剪切应力均为零。

图3 密封条挤出口模三维有限元分析模型的边界条件示意图

2 计算结果分析

2.1 汽车密封条正向挤出流动特性分析

假设密封条壁面为无滑移边界条件,入口流量Q=1 000,材料模型为Bird-Carreau等温非牛顿粘性模型。如图4所示为密封条挤出口模有限元模型计算后的挤出胀大变形图,图中表明在密封条熔融体从口模段进入自由段后发生了明显的挤出胀大现象;该密封条熔融体在Y轴方向上的最大位移由最初的9.3 mm处膨胀到9.92 mm处增加了0.62 mm。

图4 密封条挤出仿真模型胀大变形图

如图5所示为密封条挤出仿真入口处流速等值线图,由图可知密封条熔融体的最大流动速度为47.8 mm/s,中心流速最大,流速受密封条熔融体黏性影响向壁面方向递减,并出现流速等值线。图6为密封条挤出仿真流速曲线图,从图上看密封条熔融体在口模段流速为匀速且分为不同的速度梯度,当密封条熔融体进入自由段时,产生速度重分布,中心区域的熔融体流速大幅减小,壁面附近的熔融体流速增大,最后使流速均衡分布。密封条熔融体在挤出成型过程中处于“固—液共存”的状态,呈现高黏弹性使得密封条在流出口模时产生弹性恢复;当密封条熔融体脱离壁面束缚时产生速度重分布;弹性恢复和速度重分布使自由段密封条挤出胀大。

图5 密封条挤出仿真入口处流速等值线图

图6 密封条挤出仿真流速曲线图

2.2 汽车密封条正向挤出口模截面形状分析

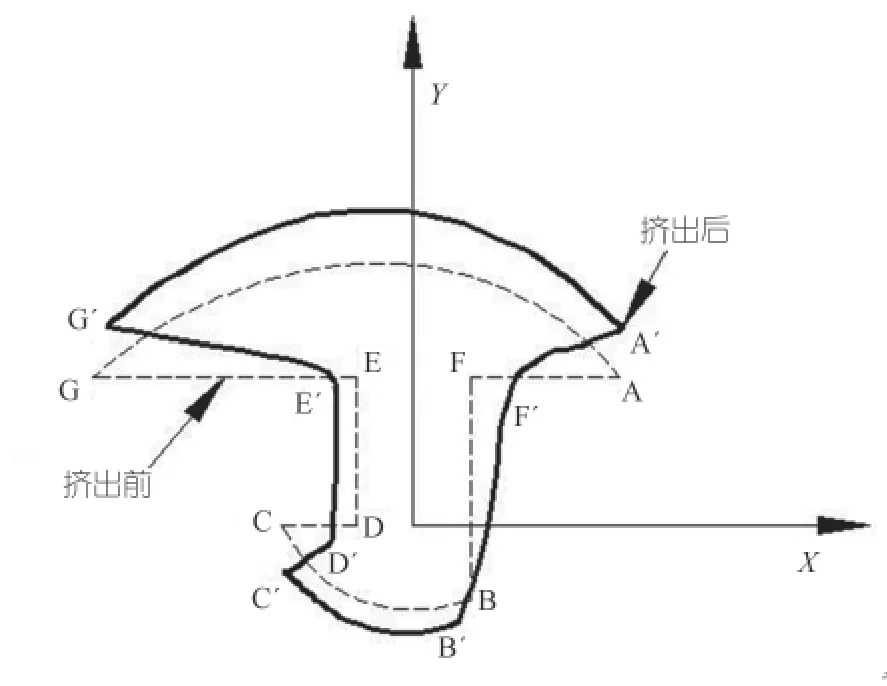

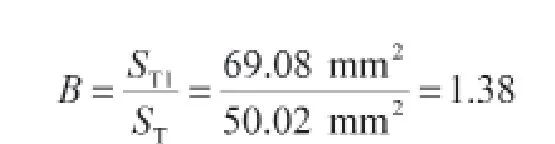

通过三维正向挤出设计,得到密封条口模内流道熔融体挤出胀大图,由图4可知,熔融体在密封条口模内流道流动,到口模段出口后出现膨胀现象,完全膨胀后得到密封条最终形状。图7为密封条挤出物形状图和口模横截面形状图,其横截面面积分别为ST1=69.08 mm2和ST=50.02 mm2,相对于密封条挤出物横截面,密封条口模横截面积较小,挤出胀大比计算公式为:

图7 密封条挤出截面形状前后对比

式中:B为挤出胀大比,ST1为完全松弛后挤出物的面积,ST为密封条(出口)的口模面积。密封条挤出胀大比为1.38,密封条挤出后膨胀38%,产生较大变形。

通过对密封条横截面上各个位移较大的点进行特性分析,分析密封条横截面上各个部分的挤出胀大情况。如图7和表2所示,以O点为坐标原点,对比分析密封条横截面和密封条口模横截面上各特征点之间的位移变化。

密封条口模挤出横截面各拐点位移和相对位移如表2所示,特征点A、C、B、G在坐标x轴方向或者y轴方向上产生较大位移,特征点D、F、E在坐标轴上位移较小,根据射线法和比例间隔法判断出特征点A、C、B、G为凸点,特征点E、F、D为凹点。由表可知,口模上的凸点在x、y方向位移均较大,表现出在x方向向内收缩,y方向向外延伸的趋势,口模上凹点位移相对较小,表现出在x方向向外延伸的趋势,设计口模时需相应减小凸点与凹点的尺寸;根据密封条挤出胀大比为1.38,改进后口模需整体缩小

表2 口模出口横截面形状和密封条横截面形状对比

27.6%。

3 总结

本文对汽车密封条挤出成型过程进行研究,根据材料特性对挤出流动的本构方程做出合理的选择,运用计算机流体动力学软件POLYFLOW对密封条熔融体通过口模的挤出过程进行模拟。通过对密封条挤出成型过程的研究,得出密封条挤出胀大问题主要是由自由段的流速重分布和弹性回复引起的,并详细对比了密封条挤出胀大横截面与挤出口模横截面的相对位移情况,得出密封条口模上的凸点表现出在x方向向内收缩,y方向向外延伸的趋势;口模上凹点表现出在x方向向外延伸的趋势,设计口模时需相应减小凸与凹点的尺寸。根据密封条挤出胀大比为1.38,改进后口模需整体缩小27.6%。

[1] 戴元坎. 汽车密封条密封条挤出成型过程的计算机模拟研究[D].上海交通大学, 2008.

[2] 柳和生,黄兴元. 高分子材料的挤出胀大和熔体破裂[J]. 高分子材料科学与工程,2008(9):36~40.

[3] 陈晋南,吴荣方.数值模拟密封条挤出口模内熔融体的非等温流动[D].北京理工大学学报,2008(7):626~630.

[4] DebbautB, MarchalT. Numerical simulation of extrusion process and die design for Industrial Profile[J]. Using multimode Pom-Pom model,2008(37): 142~150.

[5]钱欣,许王定,金杨福编著. POLYFLOW基础及其在塑料加工中的应用[M],化学工业出版社,2010.1.

(R-01)

POLYFLOW based structural optimization of automotive sealing strip extruding die

POLYFLOW based structural optimization of automotive sealing strip extruding die

Xiong Qiaoqiao, Chen Qipeng

(1. Guizhou Polytechnic College of Communications, Guiyang 550008, Guizhou, China; 2. Guizhou Normal University, Guiyang 550001, Guizhou, China)

This paper mainly researches automotive sealing strip method of the simulation of extrusion process. By establishing the constitutive equations of rubber melt on extrusion fl ow, it uses simulation analysis of the rubber melt through the die on extrusion fl ow features with the computational fl uid dynamics software POLYFLOW to explain the cause of the die swell. And then compared with seal extrusion swell of cross section and the extrusion die for cross section displacement, the structure optimization of the extrusion die structure of the sealing strip is presented.

automotive sealing strip; fl ow features; die swell; structure optimization

TQ330.43

1009-797X(2016)02-0089-04

B

10.13520/j.cnki.rpte.2016.02.035

熊巧巧(1989-),女,硕士,研究方向为机械设计理论及应用技术研究。

2014-03-14