压缩机润滑系统介绍及常见故障分析

2016-11-14陈永清

陈永清

(江西省天然气有限公司,江西 南昌 330105)

压缩机润滑系统介绍及常见故障分析

陈永清

(江西省天然气有限公司,江西 南昌 330105)

本文主要以南昌CNG加气母站压缩机为对象,详细分析了此类压缩机润滑系统的系统组成、技术特点、维护保养以及常见的故障分析。

CNG;压缩机;润滑系统

润滑系统在整个压缩机系统中扮演着至关重要的作用,如若将压缩机比作一个正在良好运行的人体,那么润滑系统犹如人体的血脉系统。润滑系统延长了压缩机各零部件的使用寿命,保障了润滑零件的正常运转;有效提升了机组的使用效能。

1 压缩机润滑系统的组成

压缩机的润滑系统主要由预润滑系统、曲轴连杆润滑系统、气缸润滑系统、密封填料函润滑系统、润滑油预热和冷却系统等几个部分组成。其中填料主要是隔离气体从活塞杆往复活动中从气腔串气到曲轴箱,由于填料粗密封之间间隙过大,还需要靠油来填充间隙,从而达到精密封目的,同时实现润滑填料与活塞之间的摩擦,带走热量。

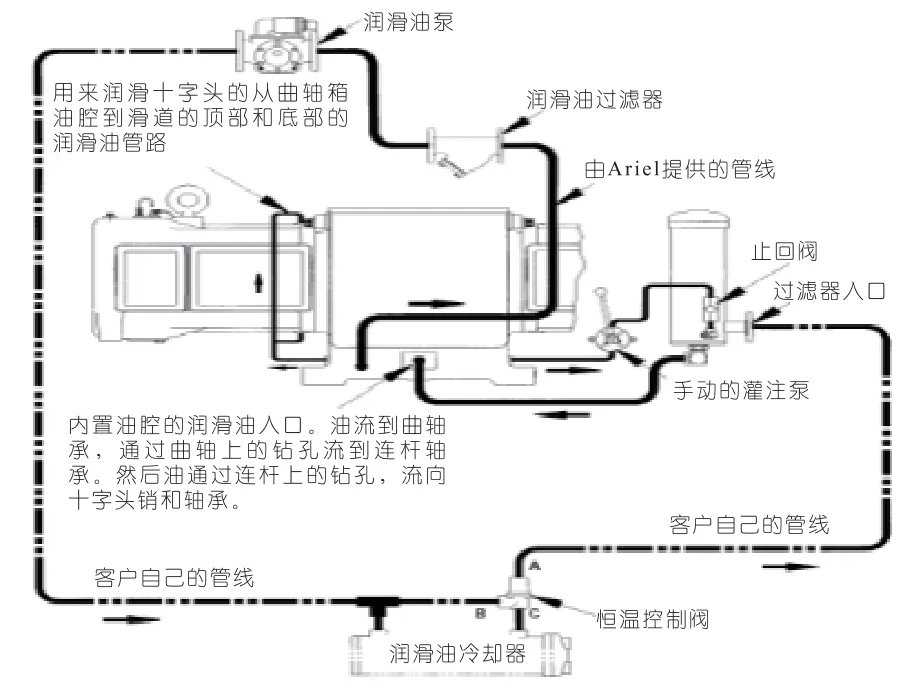

图1 压缩机润滑流程及原理

压缩机开机前,预润滑首先启动,润滑油通过高位油箱进入曲轴箱,预润滑泵从曲轴箱内抽取润滑油输送至润滑油精过滤器,经过过滤的润滑油进入曲轴箱内的油道,对曲轴连杆机构进行预润滑。预润滑完成后,压缩机进行启动,预润滑停止运行,主润滑开始对压缩机各部位进行润滑。主油泵从曲轴箱内抽取润滑油输送至精过滤器进行过滤,过滤后的润滑油一部分进入曲轴箱内各个油道,对曲轴连杆机构进行润滑,一部分进入注油器,经过注油器加油后,经过爆破片进入油分配器,通过油分配器的分配,润滑油经过注油单向阀注入气缸和填料,完成气缸和填料的润滑。

2 压缩机润滑系统的日常操作

2.1 手动启动预润滑油泵

(1)启动压缩机前需先启动预润滑油泵。压缩机岗通知值班室手动启动预润滑油泵后,值班室方可手动启动预润滑油泵。

(2)用钥匙将压缩机控制柜上“手动/自动”开关逆时针旋到手动位置,顺时针旋转“预润滑油泵启动”开关,“预润滑油泵运行”指示灯亮,预润滑油泵启动完成。

(3)值班室通知压缩机岗预润滑油泵已开启。

(4)用手按注油器低压端一个循环(四次),观察注油器压力表是否回零,如不回零则油路不畅,需处理。用手按注油器高压端一个循环(六次),观察注油器压力表是否回零,如不回零则油路不畅,需处理。

(5)油路正常则通知值班室关闭预润滑油泵。

(6)逆时针旋转“预润滑油泵启动”开关,“预润滑油泵运行”指示灯灭,用钥匙将压缩机控制柜上“手动/自动”开关顺时针旋到手动位置,预润滑油泵关闭完成。

(7)关闭预润滑油泵后,通知压缩机岗。

2.2 更换压缩机爆破片

(1)低压端爆破片,压力为:3 250 psi ,颜色为紫色。高压端爆破片,压力为:7 300 psi ,颜色为蓝色。

(2)用活动扳手拧下注油器爆破片锁紧螺母,取下已坏爆破片。

(3)将新的爆破片放入锁紧螺母中,凹面朝向锁紧螺母,拧上锁紧螺母。

2.3 压缩机注油

(1)当高位油箱油位低于1/2时,应该对压缩机注油。

(2)将润滑油注入油壶中后,要对润滑油进行过滤。

(3)注油前记录高位油箱油位,拧下高位油箱呼吸阀座,将油缓慢注入高位油箱,拧上高位油箱呼吸阀座,并记录注油后高位油箱油位。

(4)注油完毕后要做好记录,并对记录做油耗分析。

3 润滑系统的日常维护

3.1 曲轴连杆润滑系统

(1)曲轴箱内润滑油位的检查。曲轴箱内的润滑油油量,可以通过曲轴箱侧面的玻璃视窗查看油位的高低,正常情况下,油位线不得超出或者低于视窗。压缩机在运行过程中,油位线应处于视窗的1/2~2/3处。

(2)润滑油。在曲轴润滑系统中,在曲轴箱背面设有精油过滤器,当过滤器压差超过10 psig(0.07 MPa),表明过滤器堵塞严重,需要更换过滤器。如在过滤器上发现金属碎屑,那么则需要对压缩机曲轴箱内进一步进行检查,并对曲轴箱内的润滑油进行取样检测。取样的润滑油样品检测应依据一个主要成分进行,以证明油连续工作的有效性。根据生产运行的需要,在更换新润滑油时,由于润滑油黏度等级不一样,因此需要将润滑系统内的原有润滑油全部更换才可运行。

(3)油压及油温。压缩机润滑系统中润滑油的压力上限为0.7 MPa,下限为0.24 MPa,运行过程中润滑油工作压力在0.35~0.45 MPa之间。润滑油最低温度是150 ℉(66 ℃),运行中油压过高、过低或油温过低时就需要查明原因。

3.2 气缸润滑系统

(1)润滑油箱油位。压缩机润滑油是通过高位油箱对润滑系统进行补油,当高位油箱油位低于1/2 S时,需要对高位油箱进行加油。

(2)润滑油量的调节。气缸润滑系统油量可通过柱塞油泵顶部的调节螺栓来调节。顺时针旋转,缩短供油时间,减少供油量;逆时针旋转,延长供油时间(缩短中断供油时间),增加供油量。

4 润滑系统常见故障处理

4.1 注油器供油不正常或不供油对压缩机的影响

压缩机(有油润滑)正常运行就必须有足够数量的气缸润滑油。当润滑油不足时会引起摩擦表面的迅速磨损或个别零件的卡涩;润滑油过多时,则会促使积炭形成,破坏活塞的密封性,使零件迅速磨损,并导致积炭在气缸内部灼烧。因供油量不足时,会使润滑点干摩发热,可用测量温度的方法检测出来;供油量过多时,可从活塞环上和气阀上积炭过多的现象判断出来。

压缩机的注油系统首先是注油泵将润滑油泵至分配器,分配器将润滑油注至每个注油点。当一个分配块不注油时,此分配器其他分配块也会停止注油。在分配器的注油管路上连接着DNFT(无油流开关)。DNFT连接注油管路的地方有一个磁棒和复位弹簧,当注油泵注油时,油压会将磁棒驱动,停止注油时磁棒通过复位弹簧复位。这样磁棒就在作往复运动切割DNFT线圈,产生一个正脉冲电压。DNFT检测此脉冲,当检测到脉冲后,DNFT内的计时器(TIMER)将时间清零,保证此开关常闭。若不注油时间超过3 min,DNFT开关断开,压缩机PLC的数字量输入模块I011(无油流故障)检测到后将保护停机。

根据压缩机的润滑系统及现场处理故障所反映的问题来看,主要集中在油路系统、信号传感系统以及注油量三个方面。

油路系统:注油是卡滞;分配块卡滞或者是单向阀故障。

信号传感系统:DNFT故障;隔离安全栅故障;控制线路不通或接地。

4.2 循环油压不高或突然降至到零的原因及处理方法

(1)原因:循环油油位低,油温高,黏度小;油过滤器堵塞;油管漏油严重;转子磨损,间隙过大,工作效率差;转子泵入口管被污油堵塞。

(2)处理方法:增加循环油量,检查静热力阀是否打开以降低油温,停用油过滤器,清洗油过滤网,停机修理油泵,调整间隙,当循环油压突然降至零时,应立即停机。

4.3 无油流停机的原因及处理方法

(1)原因:润滑油内有气泡;油分配器堵塞;柱塞泵工作不正常,不能正常打压;无油流指示器失灵;安全隔离栅故障,或被烧坏。

(2)处理方法:打开柱塞泵上的螺帽,将气体排出;清洗或更换油分配器;检查柱塞泵,查明原因,或更换柱塞泵;维修或更换无油流指示器;更换隔离栅。

4.4 爆破片爆破的原因及处理方法

(1)原因:油分配器堵塞,造成憋压,爆破片爆破。

(2)处理方法:更换爆破片,清洗或更换油分配器,松卸DNFT(无油流报警器)往复活动数次。

4.5 注油器的柱塞常出现的问题及处理方法

(1)出现的问题:注油器的柱塞如果发生故障,就会使供油中断。

(2)处理方法:应检查下列部位,针对所发现的问题应采取措施进行排除。滤芯是否被污油堵塞;柱塞腔内是否有气体。

4.6 润滑油温度过高的主要原因及处理方法

(1)主要原因:第一,运动机件过热。压缩机的运动机件包括曲轴、十字头、滑块、连杆等,由于运转不正常而产生过度摩擦发热,同时也将使机油过热。通常,运动摩擦机件的温度不应超过55 ℃,如发现有过热情况,应及时检查原因进行处理。第二,油冷却系统失灵。油冷却器应能保证油泵供出的机油温度不超过30~35 ℃,如果冷却效率不佳,则说明冷却器风机存在问题,立即采取措施消除。第三,油料污染,油号不符。如果所采用润滑油的黏度不符合摩擦零件接触处的比压力,就会出现半干摩擦的工作条件,从而导致剧烈磨损和发热。已经污染或经过烧瓦之后的机油由于油质变坏,性能不符合原有技术条件,使润滑工作处于恶劣的状况。

(2)处理措施:采用符合规定的润滑油;加入的润滑油经沉淀,并经过三级过滤后再注入;已严重污染或经烧瓦的润滑油应检查其黏度和机械杂质含量,必要时予以更换。

5 结束语

近年来,随着国家对能源发展日益增多,各企业发展竞争较激烈,无论是从安全、经济、可操作性等方面综合考虑,企业要更加注重向精益管理和节能降耗要效益,而压缩机润滑系统是压缩机机组运行的重中之重,在日常运行中,我们必须时刻关注及分析机组的润滑效果,降低机组的磨损,保障系统的流畅运行。

[1]刘锡麟. 进口对称平衡式CNG压缩机的润滑系统(一). 压缩机技术,2001.

[2]刘锡麟. 进口对称平衡式CNG压缩机的润滑系统(二). 压缩机技术,2001.

[3]张卫萍. 4M12-45/210型二氧化碳压缩机四五段气缸振动异响故障分析及处理. 新疆化工,2009.

(P-02)

Compressor lubrication system and its common failure analysis

TH45

1009-797X(2016)02-0085-03

B

10.13520/j.cnki.rpte.2016.02.031

陈永清(1987-),大学本科,学士学位,毕业于南昌大学,研究方向为天然气输气场站的自动化应用和管理。

2015-10-19