某型机复合材料U形蒙皮固化成型厚度控制

2016-11-14房晓斌孟翠翠

房晓斌,孟翠翠

(中航飞机西安飞机分公司,陕西 西安 710089)

某型机复合材料U形蒙皮固化成型厚度控制

房晓斌,孟翠翠

(中航飞机西安飞机分公司,陕西 西安 710089)

复合材料制件因其优异的性能,在航空领域得到越来越多的应用。但热压罐固化成型法往往存在制件厚度超差,难以控制的问题,严重制约着复合材料的使用范围。本文对某型机复合材料U形蒙皮固化成型后厚度超差进行研究,简要分析了复合材料U形蒙皮厚度超差的原因,提出了制件固化过程中进行边缘封胶和底部吸胶的工艺方法,有效地解决了复合材料U形蒙皮组件厚度超差问题。

复合材料;U形蒙皮;厚度超差;边缘封胶;吸胶

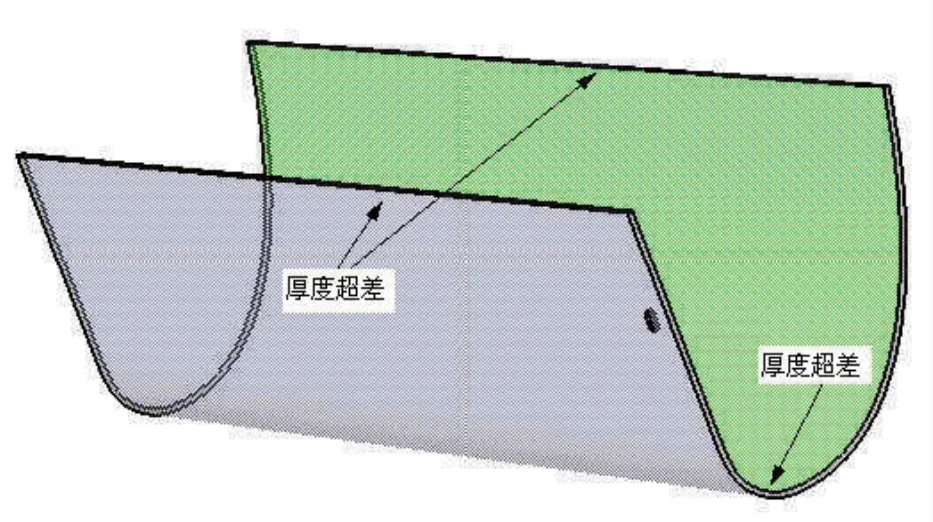

某型机复合材料U形蒙皮,采用热压罐固化成型。由于气动外形面的约束,只能采用凹模成型工装以及材料本身树脂流动性等原因,固化后制件局部区域出现厚度超差(边缘偏薄或底部偏厚),偏薄和偏厚区域均超出蒙皮厚度的公差要求。

本文针对U形蒙皮制件厚度偏薄或偏厚问题,采取增大预浸料铺贴余量同时边缘封胶和底部吸胶的工艺方法。通过进行多组试验方案,找出控制U形蒙皮厚度超差最佳方案。

1 U形蒙皮的结构及成型方法

1.1 U形蒙皮结构形式

U形蒙皮为复合材料层压件,如图1所示。由7层碳纤维预浸料—织物和一层玻璃布预浸料组成,在热压罐中180 ℃温度下固化成型。

图1 复合材料U形蒙皮结构示意图

1.2 成型工装

U形蒙皮外表面是气动外形面,选择该表面作为成型工装的工作表面,因此成型工装为凹模工装。该工装为薄壁框架结构,型板和框架厚度约12 mm。

2 前缘蒙皮厚度超差原因分析

2.1 制件边缘偏薄原因分析

U形蒙皮边缘宽约20 mm区域厚度偏薄,超出最大厚度下限公差-8%的要求。分析超差原因:

(1)凹模工装成型制件,边缘立边受重力影响,固化过程中树脂向下流动,造成最上端厚度偏薄;

(2)碳纤维织物预浸料固化过程中树脂流动导致边缘部分出现贫胶,但实际工装的工作表面尺寸仅比制件理论尺寸大10 mm,预浸料铺贴余量小,无法进行有效的树脂补偿,导致上端边缘厚度偏薄。

2.2 制件底部偏厚原因分析

U形蒙皮底部宽约60 mm的区域厚度偏厚,超出最大厚度上限公差+8%的要求。

分析原因:凹模工装固化成型,碳纤维织物预浸料固化过程中树脂向下流动,由于重力作用,堆积在零件底部造成厚度偏厚。

3 U形蒙皮成型方法改进

3.1 解决U形蒙皮边缘厚度偏薄问题

在无法改进工装的情况下,如何保证零件边缘厚度满足制造要求,综合分析后选择两种不同的边缘封胶方法用于控制固化过程中边缘流胶。方法1:预浸料铺贴完成后,采用密封胶条GS-213密封预浸料边缘;方法2:预浸料铺贴完成后,采用高温压敏胶带密封预浸料边缘。试验证明,方法1和方法2均可以解决零件边缘流胶问题。测量U形蒙皮边缘厚度,满足厚度公差±8%的要求。但是采取方法2制造的试验件,零件底部较之前进一步偏厚,分析原因是由于压敏胶带将预浸料固定,热压罐固化过程中零件底部的预浸料不能充分压实,同时更多树脂流动到底部区域,因此选择方法1解决零件边缘流胶问题。

3.2 解决U形蒙皮底部厚度偏厚问题

在解决了零件边缘流胶的基础上,选择两类不同材料进行零件底部控厚改进,分别是在靠袋面放置AIRPAD压力垫进行压实和在靠袋面放置无碱玻璃布—290进行吸胶处理。

(1)AIRPAD压力垫压实控厚。由于零件结构的特殊性,综合分析后选择AIRPAD橡胶片制作压力垫,用于零件固化过程中表面压实。试验过程中,选择了两种不同的压力垫放置方法。方法1:预浸料铺贴完成后,整个预浸料片上放置一层未硫化的AIRPAD橡胶片,然后在底部厚度超差区域再放置一层未硫化的AIRPAD橡胶片,用于零件固化过程中压实;方法2:在未铺贴预浸料的工装上,放置二层未硫化的AIRPAD橡胶片(尺寸与方法1相同),采用热压罐先将AIRPAD橡胶片进行硫化,然后在预浸料铺贴完成后放置硫化后的压力垫进行压实。

试验证明,通过放置AIRPAD压力垫进行固化过程中压实的方法,未能解决零件底部厚度超差问题。

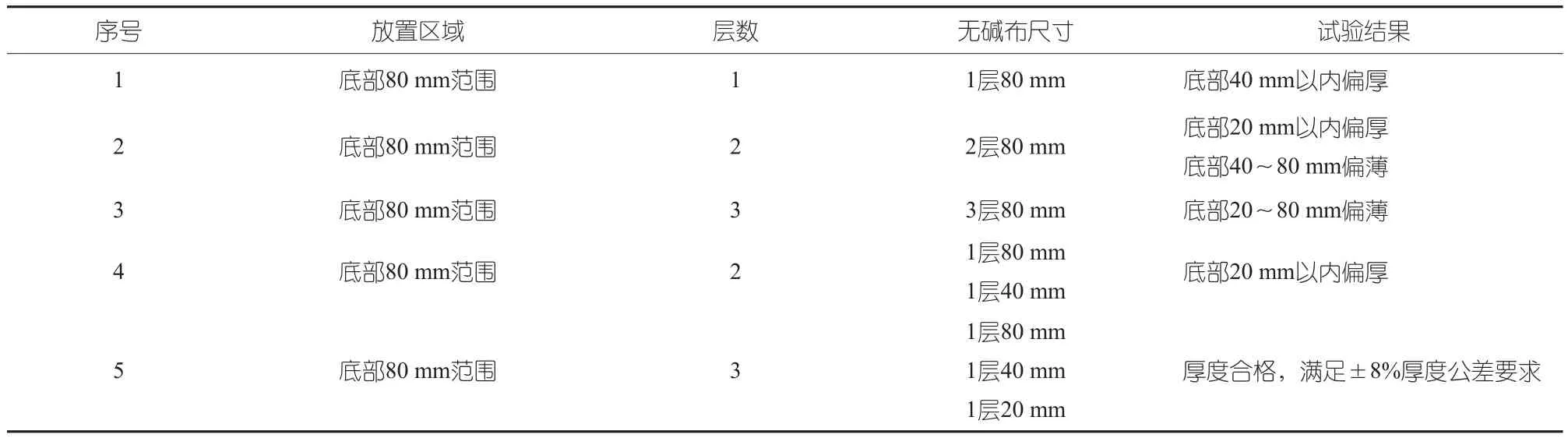

(2)无碱玻璃布-290吸胶控厚。分析厚度超差区域,采用在固化过程中放置无碱玻璃布-290进行吸胶处理的方法控制厚度。为找出最佳的无碱玻璃布放置方式和层数,进行了5组试验,试验结果见表1。

表1 无碱玻璃布试验结果

根据表1中试验结果,最终选择在预浸料铺贴完成后,U形蒙皮底部靠袋面放置三层无碱玻璃布—290进行吸胶处理,尺寸大小依次分别为80 mm、40 mm、20 mm。

3.3 U形蒙皮制造验证

(1)孔隙率测试。采取增大预浸料铺贴余量同时边缘封胶和底部吸胶措施固化成型的U形蒙皮,从蒙皮边缘裁剪10 mm×10 mm的试块进行孔隙率测试,孔隙率测试结果小于1.5%,符合零件的制造验收技术要求;从蒙皮底部裁剪10 mm×10 mm的试块进行孔隙率测试,孔隙率测试结果小于1.5%,符 合零件的制造验收技术要求。

(2)称重及无损测试。按照边缘线切割后的U形蒙皮零件,实际重量为理论重量的96%~98%,满足重量公差±4%;无损检测结果符合制造验收技术要求。

4 结论

针对某型机复合材料U形蒙皮采用凹模工装固化成型出现的厚度超差,采用密封胶带进行边缘密封,有效解决零件边缘厚度偏薄问题;采用在U形蒙皮底部靠袋面放置三层无碱玻璃布—290进行吸胶处理,尺寸大小依次分别为80 mm、40 mm、20 mm,有效解决底零件部厚度偏厚问题。U型蒙皮成型方法的改进,可在不降低U型蒙皮性能的情况下解决厚度超差问题。

[1]韩培培. 复合材料U形梁成型模具设计[J]. 玻璃钢/复合材料,2015,(3):73~77.

[2]颜鸿斌,孙红卫,凌英,等. 树脂基复合材料/泡沫塑料夹层结构成型技术研究进展[J]. 宇航材料工艺,2004,34(1):12~15.

(P-02)

Thickness control of cured U-shape composite machine skins

TB332

1009-797X(2016)02-0079-02

A

10.13520/j.cnki.rpte.2016.02.028

房晓斌(1984-),男,本科,毕业于西北工业大学,研究方向为树脂基复合材料的成型加工。

2015-12-18