充电器上盖斜顶结构注塑模具设计

2016-11-14陶永亮李浩

陶永亮,李浩

(1. 重庆川仪工程塑料有限公司,重庆 400712;2. 重庆明昊精密模具有限公司,重庆 401329)

充电器上盖斜顶结构注塑模具设计

陶永亮1,李浩2

(1. 重庆川仪工程塑料有限公司,重庆 400712;2. 重庆明昊精密模具有限公司,重庆 401329)

分析了充电器上盖成型和抽芯脱模情况,介绍了其模具基本结构及模具的工作过程。模具采用一模一腔和进浇口自动脱模的设计,抽芯部分全部采用不同角度的斜顶杆完成,并在模镶块作出对应的角度,有效保证斜顶杆顶回运动,模具脱模顺利。模具经生产实践证明,充电器上盖模具结构设计符合生产要求,操作方便,塑件能达到技术要求。

上盖;斜顶;注塑模具;设计

1 零件慨述与成型分析

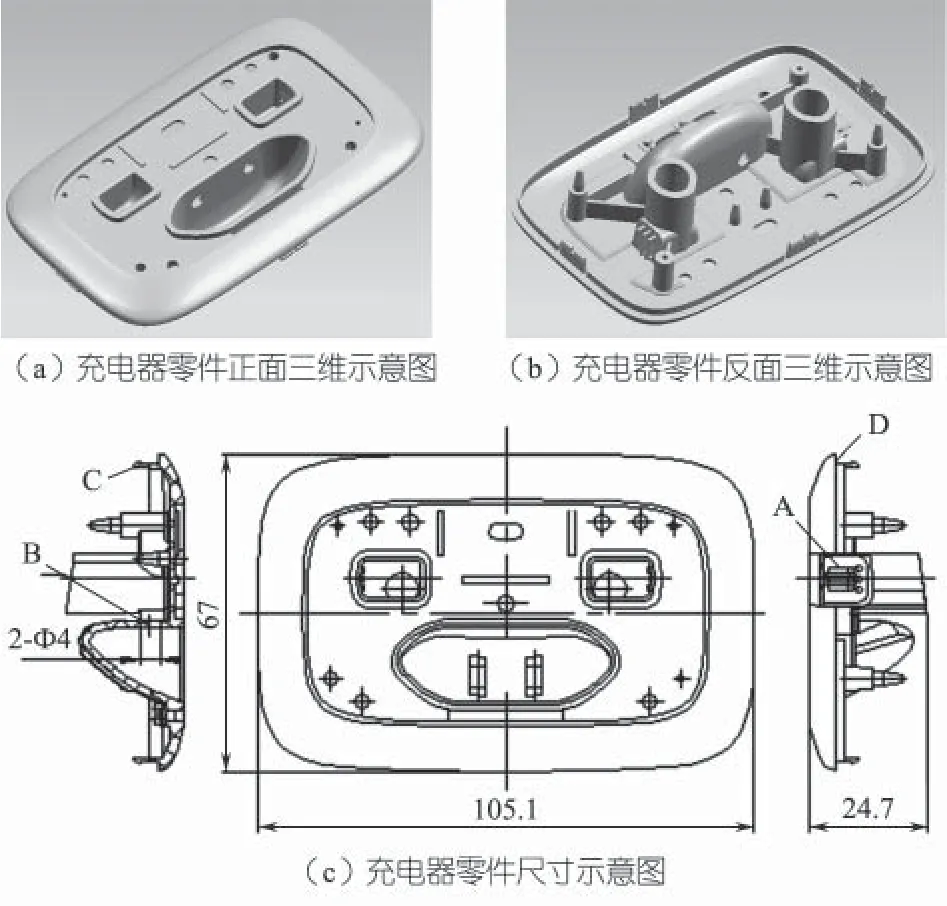

充电器是聋哑人使用的助听器和遥控器充电用(携带式)电源装置,充电器上盖是外壳零件,如图1所示。产品使用材料为ABS+PC合金,颜色为橘黄色,产品重量为22.8 g,产品基本厚度为1 mm,最厚处为2 mm。产品正面中间黏贴软胶片,四周喷银灰漆,因此喷银灰漆表面要求较高些,其余表面要求不很高。整个产品注塑不能变形,否则与下盖装配有缝隙,影响充电器外观质量。

根据零件的要求进行分:A处有一个排气通风口,厚度为1 mm,旁边有三个腰圆柱,长度2.5 mm;A处的形状有两处,属于对称性;B处有2-Φ4的通孔,孔处附近的厚度为1.6 mm;C处属于倒钩结构,用于与下底盒扣合,扣合处的长度为0.5 mm;D处属于动定模分型线,即在D处分型,如1a图零件正面部分在定模上,如1b图零件反面部分在动模上。综合上述分析得出,考虑产品顶出需要,A、B、C三处均采用斜顶杆[1]进行抽芯和顶出,A处用2件,B处用1件,C处用4件,模具采用一模出一件,避免模具型芯多的特点,采用两点点浇口进料。

图1 充电器零件示意图

2 模具结构设计部分

模具结构设计主要围绕零件的斜顶杆抽芯和成型的动定模镶块进行设计,兼做些其他说明。

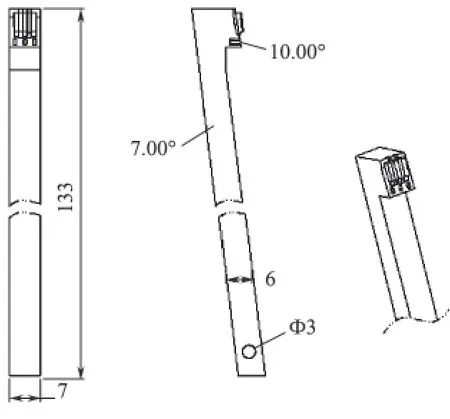

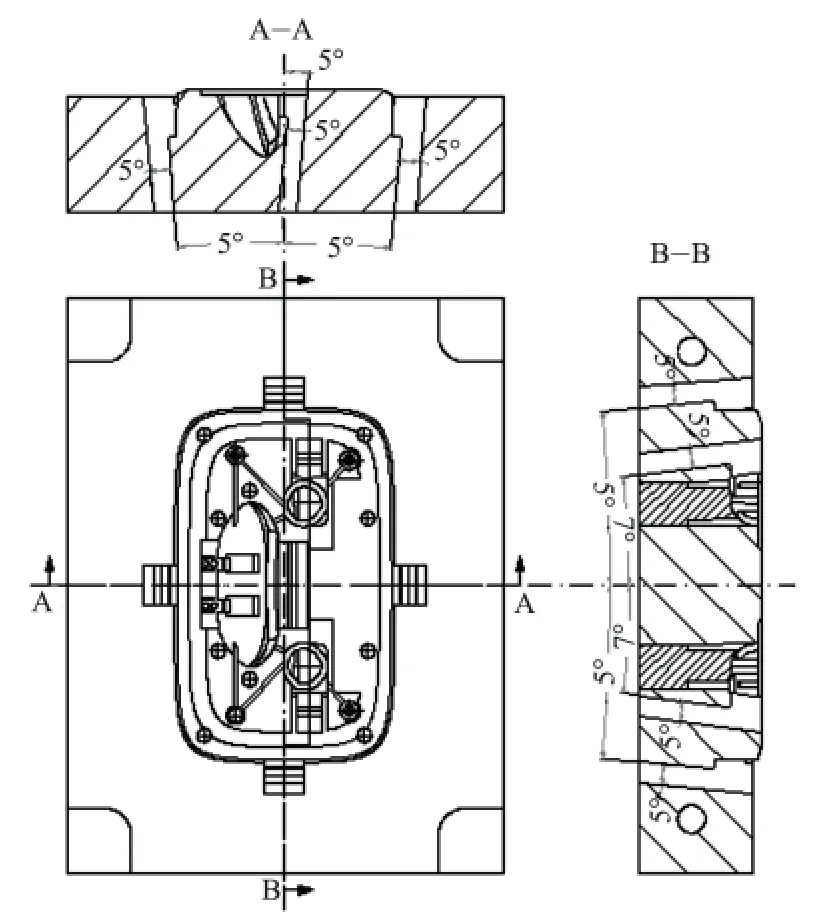

2.1 A处斜顶杆设计

A处斜顶杆解决两边通风透气处的抽芯,在抽芯杆头部有三个5.4×1.1的凸台,与其他相关件碰穿,解决对应的型孔,有两个凹槽5.9×0.9解决零件通风透气的筋,三个1.5×0.8的腰圆孔深2.5 mm,解决零件上是三个腰圆凸台。考虑斜抽距离,采用7°角度。顶出空间距离为35 mm,抽芯有效距离=顶出距离为35 mm×tan7°=35×0.122 7=4.29 mm>3.5 mm,能满足使用要求。形状如图2,底部有Φ3孔穿在座上做活动用。

图2 A处斜顶杆示意图

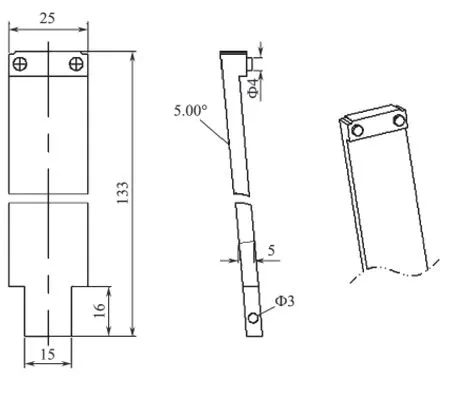

2.2 B处斜顶杆设计

B处斜顶杆上解决B处有2-Φ4的通孔碰穿,2-Φ4方向和抽芯要求都是一样的,因此可以将两孔的抽芯按装照在一件斜顶杆的完成。B处斜顶杆采用5°角度。顶出空间距离为35 mm,抽芯有效距离=顶出距离为35 mm×tan5°=35×0.874=3.06 mm>1.6 mm,能满足使用要求。形状如图3,底部有Φ3孔穿在座上做活动用。

图3 B处斜顶杆示意图

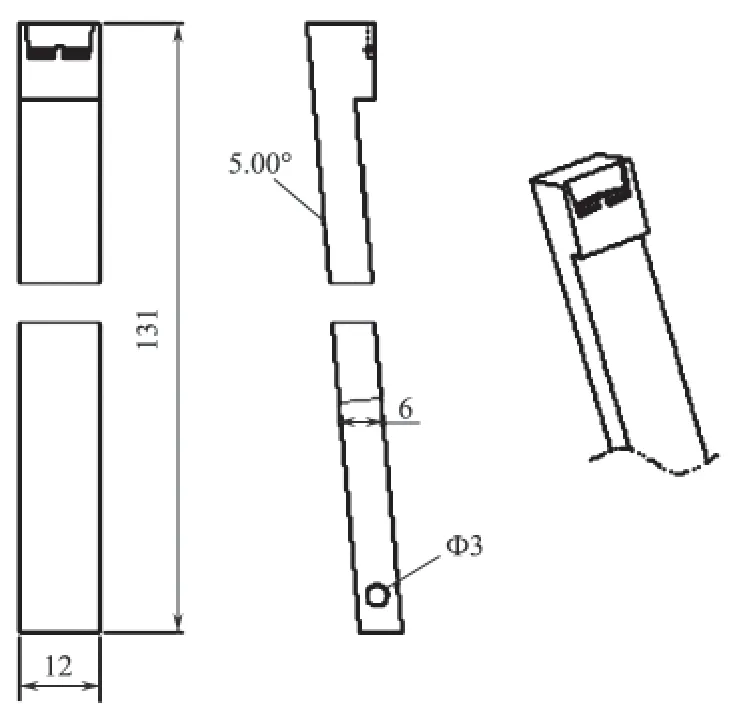

2.3 C处斜顶杆设计

C处斜顶杆上解决4处有倒钩结构,分布在各边的中间点上,4处有倒钩结构一样,尺寸一样,可以采用同一斜顶杆的完成。C处斜顶杆采用5°角度。顶出空间距离为35 mm,抽芯有效距离=顶出距离为35 mm×tan5°=35×0.874=3.06 mm>0.5 mm,能满足使用要求。形状如图4,底部有Ø3孔穿在座上做活动用。

图4 C处斜顶杆示意图

2.4 动模镶块设计

动模镶块以解决图1b充电器零件反面成型部分,动模镶块上作出A、B、C三种顶出杆的7°、5°、5°顶出导向角度,7处的导向角度采用慢走丝线切割加工,动模镶块加工的难度比较大,这样在动模镶块有导向角度后,斜顶杆设计就很简单,斜顶杆直接沿着导向角度做上下滑动,完成脱模,顶出和复位。镶块的四角上作出凹台阶与定模镶块上凸台阶作定位,镶块上做水道,以适应成型工艺需要,如图5所示。

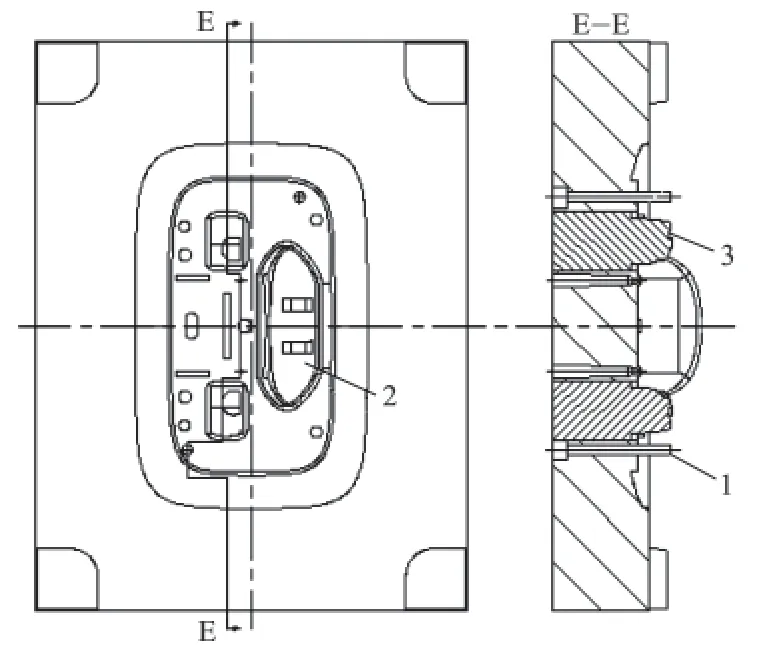

2.5 定模镶块设计

图5 动模镶块示意图

定模镶块以解决图1a充电器零件正面成型部分,定模镶块中还需要圆型芯、型芯、型芯组成,型芯上要有足够的脱模斜度,保证模具在B-B处顺利脱模。考虑四周喷银灰漆部分成型的表面光洁度和亮度很重要,定模镶块不采用冷却水道,定模镶块模具温度高于动模镶块运行[2]。图6所示。

2.6 模具总装图及工作原理

图6 定模镶块示意图

图7 模具总图示意图

模具工作原理:注塑完成后,模座向后移动而带动动模部分移动,模具由拉模扣的作用,从B-B处拉模扣拉着定模板在A-A处先分型,即浇口板与上模板之间分离,浇口拉杆拉着浇口与产品分离,利用浇口板和限位钉使浇口料把从浇口拉杆全部脱离[3],完成模具第一次分型(浇口料把的分离),分离距离由限位拉杆决定,保证浇口料把的取出;模座向后继续移动,模具脱离拉模扣在B-B处完成模具第二次分型;此后,顶出垫板向前运动,由活动座上销钉作用,带动C、B、A斜顶杆一起沿动模镶块上斜度,作出相应的前移,顶出塑件,完成抽芯和脱模;模具复位先由回程杆退回促使C、B、A斜顶杆复位,模具合拢复位。

3 结束语

充电器上盖模具在结构设计时,根据抽芯距离要求,采用了不同角度的顶出杆完成抽芯和脱模,在动模镶块作出对应的角度,便于顶出杆活动,简化模具结构,脱模顺畅,维护方便,提高生产效率。经生产实践表明,充电器上盖模具在生产时能符合产品的要求,采用浇口自动脱模结构,能减轻操作者劳动强度,并缩短了生产周期。

[1]李海梅,申长雨. 注塑成型及模具设计实用技术[M]. 北京:化学工业出版社,2002.5:137~139.

[2]李德群,唐志玉.注塑与橡胶模具设计 [M]. 北京:电子工业出版社,2007.3:403~404.

[3]谭雪松,林晓丽,温丽. 新编塑料模具设计手册[M]. 北京:人民邮电出版社,2007.11:208~211.

(R-03)

美国推出薄膜新产品提升美太阳能竞争力

随着美国建筑光伏应用市场的快速发展,对光伏前板的标准要求也就更加苛刻了,必须拥有耐用、轻量化性能和防护级别的标准。而要满足这些苛刻的要求,就必须要有新的技术作为保障。

在日前召开的2015北美国际太阳能技术展上,索尔维特种聚合物公司展出了由其Halar500乙烯-三氟氯乙烯共聚树脂(ECTFE)制造成的薄膜产品。这种由Halar500挤塑成型的薄膜被薄膜和软包装集团安姆科所采纳,用于两款轻量化、耐用型光伏前板。

安姆科轻量化Rayotec和Ceramis前板通过消除结构重量和玻璃的硬度局限性,将光伏组件改善为复杂形状,使太阳能设施更加简易。

“当下美国建筑光伏应用市场快速发展,耐用、轻量化性能和防护级别已经是前板的重要标准,”安姆科技术产品全球销售和市场总监Wojciech Skalbani说道,“索尔维Halar 500 ECTFE树脂所具备的独特性能使我们的Rayotec和Ceramis薄膜能够满足这些苛刻的要求,为美国太阳能产业提供了一种很有竞争力的新的解决方案。”

Halar500ECTFE是一种可熔化加工的含氟聚合物,能挤塑成透明薄膜,最大宽度可达1.5 m,厚度不限。50 μm厚度的经典款薄膜光传导达90%以上,重量仅为84 g/m2。相比之下,同样尺寸厚度为3 mm的玻璃,重量高达7.5 kg/ m3。

安姆科还将Halar 500 ECTFE树脂薄膜用做其Ceramis光伏前板的保护膜。

摘编自“中国塑料技术网”

Chargers upper cover leafter structure injection mold design

The design of inclined roof structure of injection mould upper cover of charger

Tao Yongliang 1 Li Hao2

(1. Chongqing Chuanyi Engineering Plastics Co. Ltd., Chongqing 400712, China 2. Chongqing Ming Hao Precision Mould Co. Ltd., Chongqing 401329, China)

Analysis of the upper cover of charger molding and core pulling, This paper introduces the working process of the mold structure and the mold. The design used a mold cavity and a gate into automatic demoulding, Inclined push rod core pulling part adopts a different angle to complete, And make the corresponding angle in die insert, Ensure ramp mandril movement, Die demould smoothly. The mold has been proved by production practice, The upper cover of charger mold structure design meet the production requirements, Convenient operation, can meet the technical requirements of plastic parts.

upper cover; inclined roof; injection mould; design.

TQ320.63

1009-797X(2016)02-0063-04

B

10.13520/j.cnki.rpte.2016.02.022

陶永亮(1956-),男,高级工程师,从事模具设计和制造、产品成型工艺管理等工作。

2015-08-18