聚丙烯熔喷无纺布专用料挤出设备及工艺研究

2016-11-14田卫东梁晓刚天华化工机械及自动化研究设计院有限公司甘肃兰州730060

田卫东,梁晓刚(天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730060)

聚丙烯熔喷无纺布专用料挤出设备及工艺研究

田卫东,梁晓刚(天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730060)

介绍了聚丙烯熔喷无纺布专用料改性挤出设备的组成,详细介绍了液体助剂加入系统和自落式拉条机头等关键部件的结构,并提出了较详细的操作运行工艺。该设备经实际生产运行考核,取得了良好的经济效益,得到了用户的高度认可。

聚丙烯熔喷料;高熔体流动速率;挤出设备;工艺

无纺布又称不织布,由定向或随机的纤维构成,属新一代环保材料,具有防潮、透气、柔韧、质轻、不助燃、色彩丰富、易分解、可循环再利用等诸多优点,广泛应用于农业、化工、建材、包装以及医疗卫生等行业[1]。

熔喷法无纺布工业化生产始于20世纪60年代末70年代初,当时只能采用已有的聚合物为原料,熔体流动速率MFR多为12~35 g/10 min[2]。而目前所应用的原料熔体流动速率已经达到1 200~1 500 g/10 min。

近年来,随着无纺布用品需求量的不断增大,对其专用树脂原料的需求也在不断地增加。无纺布的生产原料主要有聚丙烯(PP)、聚酯(PET)、尼龙(PA)或聚氯乙烯(PVC)等,其中以PP的用途最为广泛。本文所介绍的PP熔喷料熔体流动速率为1 200~1 500 g/min,其生产原料主要为PP粉末和Enox DTBP(一种二烷基过氧化物,作为聚丙烯降解的自由基给予体)。

1 挤出设备构成简介

挤出设备主要包括失重式固体加料系统、液体助剂加入系统、同向双螺杆挤出机、冷却水槽、打水机、风刀、切粒机、振动筛等,见图1。

机组主要技术参数如下:

主电机功率 250 kW;

螺杆直径 90 mm;

螺杆长径比(L/D) 60:1;

螺杆转速(max) 330 r/min;

产量 600 kg/h。

图1 设备现场照片

2 挤出设备关键零部件设计

用于生产熔体流动速率为1 200~1 500 g/10 min聚合物的挤出设备,其技术难点主要有以下两点:

(1)助剂的加入与分散。液体助剂加入系统必须能够提供压力恒定,流速稳定的料流,且螺杆组合能保证其与粉料的充分混合和反应。

出料成条。料条在下落的过程中由于重力作用会变细,且由于水槽内水流扰动,会使料条黏连,这些都是影响最终制品质量的因素,因此必须使料条入水距离尽可能地缩短,以解决这些问题。

2.1 液体助剂加入系统

生产PP熔喷料[3]的助剂为液态的Enox DTBP,其在配方中所占的比例仅为5‰。为了使最终制品的熔体流动速率均匀,助剂与PP粉料须均匀地混合并发生充分的反应,这就要求助剂必须以压力恒定、流速均匀的状态加入。

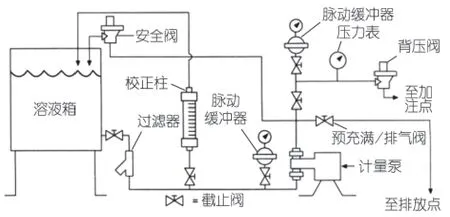

液体助剂加入系统主要包括:加料系统、助剂注入阀及电控系统。液体助剂加入系统工作原理见图2。

图2 液体助剂加入系统工作原理图

此系统中采用的计量泵为往复式隔膜计量泵,在泵的吸入口与出液口都安装有脉动缓冲器。出液口的脉动缓冲器与背压阀同时使用,脉动缓冲器用以吸收泵和背压阀之间的流量峰值。背压阀实际使用中背压为0.2 MPa,用以确保足够的出液压力,以使计量泵能够正常的工作[4]。

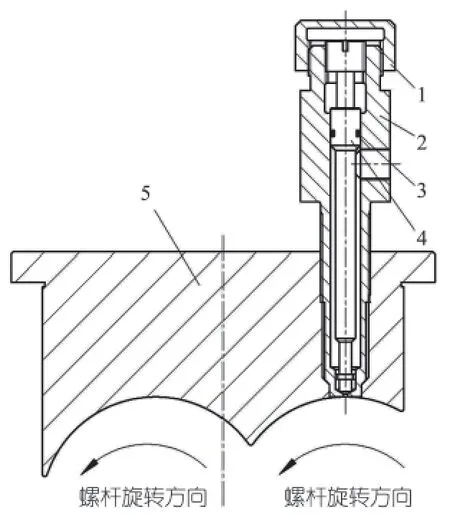

为使助剂能顺利加入挤出机筒体中,助剂加入口设计在背操作侧的螺杆上方。这是因为螺杆工作时,背操作侧的一根螺杆充满程度较低[5],筒体内腔产生的压力低,便于液体助剂的加入。其中液体注入阀见

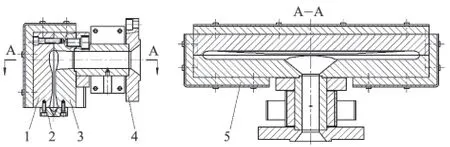

2.2 自落式拉条机头

由于熔体物料流动性极好,且密度较小,料条垂直入水后,漂浮在水面上,料条韧性差,极易发生黏连和断条现象。因此要保证物料能实现正常拉条,有两点十分重要:①出料孔间距应足够大;②料条入水距离必须尽可能缩短。把握这两点关键因素,设计出了图4所示的自落式拉条机头。机头宽度为700 mm,出料模孔数49,模孔间距13.5 mm。模板出料口向下,这样就可以使水槽的水面与模板充分接近,缩短料条的入水距离,解决了料条黏连的问题。

图3 液体注入阀结构示意图

图4 自落式拉条机头结构示意图

由于该机头较宽,机头流道设计成窄缝状,实践证明,当挤出产量达到200 kg/h时,料流即可均匀地分布,各模孔可实现均匀出条,达到使用要求。

3 PP熔喷料挤出工艺研究

3.1 工艺温度

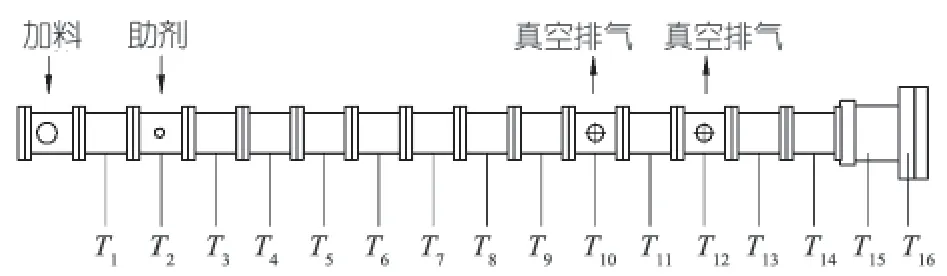

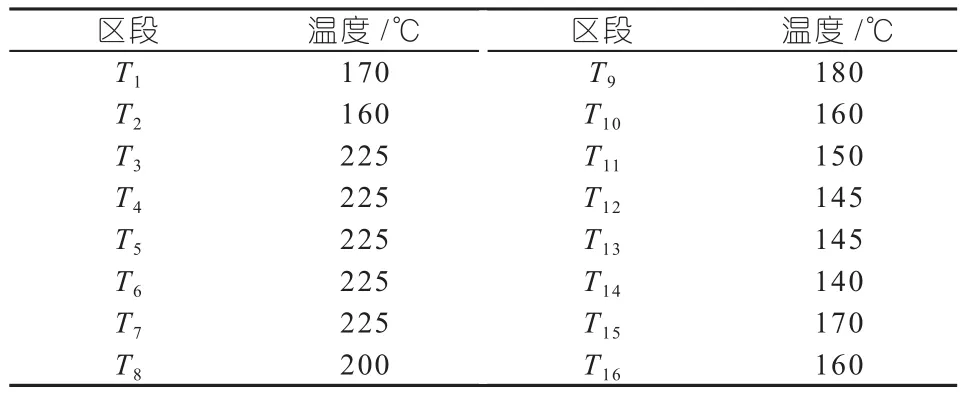

由于PP熔喷料的流动性极好,且料条韧性较差,极易断条,为保证物料挤出后能顺利拉条切粒,必须尽可能降低机头出料温度,使料条在进入水槽后尽快得到冷却。然而PP粉料的熔融、粉料与助剂的反应要充分进行都需要一定的基础温度,这就对挤出机各功能段的温度提出更加严格的工艺要求。挤出机各温控段分区示意图,见图5。

图5 挤出机温控区段示意图

如温度设置过低,物料的熔融与反应均不能充分进行,且主机电流会因此升高,加大能耗;但如果温度设置过高,则最终出料过高,极易造成料条粘连与断条现象的发生。二者之间的平衡是温度设计的关键所在,为保证PP粉料与DTBP助剂能充分反应,又能实现低温挤出,我们设定的挤出机各段温度,见表1。

3.2 螺杆及筒体组合

螺杆是挤出机最核心的工作部件,整根螺杆采用积木式组合结构,由具有各种不同功能的螺杆元件串在两根花键芯轴上而构成。其组合的合理与否直接决定了物料的塑化、混炼、排气及添加剂的分散效果。正常工作时,两根螺杆同向旋转,物料在其中实现相互共混、熔融、反应,产生分布混合和分散混合,使物料的表面不断更新,同时一些低分子挥发物被通过真空排气口抽出[7]。

表1 挤出机各温控段温度值

在PP熔喷料的生产过程中,物料在双螺杆挤出机中要完成原料加入、输送、掺混、熔融、反应、脱挥、均化等诸多过程。选择合理的螺杆长径比、筒体的排列顺序及螺杆组合至关重要。我们设计的螺杆长径比为60:1,共配置15节筒体,其中第一节为粉料加入筒体,第三节为液体助剂DTBP加入筒体,第六节为预留侧喂料筒体,第十一与十三节为真空排气筒体,其余均为闭合筒体。螺杆组合方面则进行了优化设计,见图6。

图6 螺杆组合图

在固体加料口处设置了大导程元件,以加大输送量。正对助剂入口处设置了中等导程元件,螺杆的填充率相对较高,且助剂加入后,能与粉料很好地相混合,不会直接喷到螺杆上,造成助剂挥发而损失;在真空排气口前方设置了反向螺纹元件,排气口处放置了大导程的螺纹元件,避免了真空口的冒料现象;整根螺杆上共设置了7段捏合区,每组捏合块之间配置螺纹元件[8],以加强输送能力,降低主机电流消耗。

综上,本文针对高熔体流动速率PP熔喷料的生产设备及工艺中的技术难点进行了论述及研究。设备方面开发出了适合物料生产的助剂加入系统和自落式拉条机头,工艺方面则针对温度设定与筒体、螺杆组合进行了优化设计。设备经过用户现场考核使用,有着较为明显的节能降耗优势,为企业节省了生产成本。

[1]徐险峰. PP无纺布专用树脂的开发[J]. 合成树脂及塑料,2008,25(1):47~50.

[2]李民. 熔喷法用高熔融指数聚丙烯[J]. 合成纤维,2006,NO.12:50~51.

[3]Edward McNally. 熔喷法的设备、工艺和产品[J]. 产业用纺织品,2008,5:23~25.

[4]汉胜工业设备有限公司. Milton Roy GB计量泵中文使用说明书. 2010:4~6.

[5]耿孝正. 双螺杆挤出机及其应用[M].北京:中国轻工业出版社,2003:69~73.

[6]姚祝平. 挤出机换网器的应用与发展[J]. 塑料包装,2003,13(4):33~36.

[7]贾朝阳. 一步法型材混炼挤出设备及工艺技术研究[D]. 兰州:天华化工机械及自动化研究设计院,2009:24~26.

[8]郭奕崇. 同向双螺杆挤出特点及螺杆组合原则[J]. 化工进展,2001,12:5~6.

(R-03)

Equipment and technology of extrusion of polypropylene meltblown nonwoven compoun

TQ320.663

1009-797X(2016)02-0060-03

B

10.13520/j.cnki.rpte.2016.02.021

田卫东(1984-),男,本科,工程师,在天华化工机械及自动化研究设计院有限公司工作。

2015-06-17