高温、含H2S环境的设备内壁陶瓷金属涂层防腐技术

2016-11-14牙亚萌张胜利张镓远陈彬源

牙亚萌 张胜利 李 唯 张镓远 陈彬源 李 浩

1.中国石油集团工程设计有限责任公司西南分公司, 四川 成都 610041;2.北京华凯润通石油机械有限公司, 北京 100101

高温、含H2S环境的设备内壁陶瓷金属涂层防腐技术

牙亚萌1张胜利1李 唯1张镓远2陈彬源1李 浩1

1.中国石油集团工程设计有限责任公司西南分公司, 四川 成都 610041;2.北京华凯润通石油机械有限公司, 北京 100101

安岳气田磨溪区块龙王庙组气藏天然气处理厂的设备内壁具有运行温度高,含H2S、Cl-和CO2等强腐蚀性介质,腐蚀环境恶劣等特点。对陶瓷金属涂料进行了实验室测试,并对陶瓷金属涂料在其它工程项目中的运行情况进行了调查,证明陶瓷金属涂料具有附着力强,耐磨、耐高温,抗H2S、Cl-和CO2腐蚀的优良性能。选用陶瓷金属涂料对腐蚀环境恶劣的设备内壁进行防腐,保障了设备的安全运行,通过1年的实际运行和验证发现,陶瓷金属涂料在高温,含H2S、Cl-和CO2等腐蚀性介质的浸泡环境下具有很强的耐蚀性。

涂料;防腐;天然气;储罐;内壁涂层

0 前言

安岳气田磨溪区块龙王庙组气藏是迄今为止我国发现的单体规模最大的特大型海相碳酸盐岩整装气藏,H2S含量10~15 g/m3,Cl-含量5 527~11 344 mg/L,CO2含量30~60 g/m3,其高温、高压、高湿环境下的设备内壁防腐是对国内防腐技术的严峻考验。目前国内外尚无可借鉴的类似工程经验,通过研究国内外现有科研文献资料[1-5],并结合本工程的实际工况,不断地进行科学实验和论证分析,最终确定了防腐性能优异、经济合理且安全环保的防腐方案。

1 内腐蚀环境

通过对本工程内部集输系统及处理厂的内腐蚀环境分析可知,本工程的湿气输送和湿气处理系统中含有较高H2S、CO2,气田水中含有较高Cl-(最高达 11 344 mg/L),接触湿天然气的生产设备、压力容器均采用碳钢材料,在H2S、Cl-和CO2腐蚀环境下,不仅会产生硫化物应力开裂(SCC)、氢诱发裂纹(HIC)和氢鼓包,而且长期的电化学腐蚀,还会导致点蚀、坑蚀的出现;由于设备内部工艺复杂、压力较高,并伴有急减压工况,温度高且温变快,流体冲刷,会加剧以上腐蚀危害的发生,影响天然气生产的安全运行,同时导致设备更换检修成本的增加。

2 陶瓷金属涂料的选择

目前国内用于酸性气田设备内防腐的涂料主要有环氧酚醛和玻璃鳞片两类。针对本工程内腐蚀环境,对两类常规涂料一一进行实验,发现上述涂料在运行一段时间后均发生失效。设计人员针对本工程特有的环境,对国内外资料[4-9]进行检索研究,最终确定采用陶瓷金属涂料[10-13]。

陶瓷金属涂料是一种高分子聚合涂料,采用先进技术将不同金属、非金属填料以及改性环氧树脂进行聚合而成,不仅附着力强[14],耐磨、耐高温,抗H2S、Cl-和CO2等气体腐蚀和电化学腐蚀,而且避免了普通环氧酚醛类涂料和玻璃鳞片类涂料耐急减压、温度骤变能力差的缺陷;涂层产品挥发性有机化合物(VOC)组成为零,具有施工安全环保等特点。陶瓷金属涂料性能指标见表1。

表1 陶瓷金属涂料性能指标

项目指标实验方法外观表面平整、均匀,无开裂、鼓泡、针孔等缺陷目测拉脱黏合力/MPa≥8ASTMD4541抗压强度/MPa≥60ASTMD695抗拉剪切强度/MPa>15ASTMD1002耐腐蚀性(盐雾箱,3000h)涂层完好ASTMB117-73冲击强度/(J·m-1)≥15ASTMD256硬度(常温固化),肖氏D>15ASTMD2240H2SO4(常温,5%,84d)涂层完好SY/T0319附录CNaOH(常温,20%~50%,84d)涂层完好SY/T0319附录CH2S/CO2(90℃,饱和浓度)涂层完好GB/T21776-2008

3 陶瓷金属涂料性能测试

2013年8月1日中国石油集团工程设计有限责任公司西南分公司材料评价与腐蚀控制中心国家级实验室参照NACE TM 0185《管形设备内部耐蚀塑料涂层的高压釜试验评价法》对陶瓷金属涂料与其他常用环氧酚醛类涂料进行了研究测试:实验室测试工况为温度90 ℃,H2S浓度始终保持在常压饱和浓度以上(H2S分压0.1~0.2 MPa),Cl-含量138 g/L的气田水,实验室模拟反应168 h,经过测试的诸多涂层试样中没有任何变化(颜色除外)的内涂层产品只有陶瓷金属涂料。

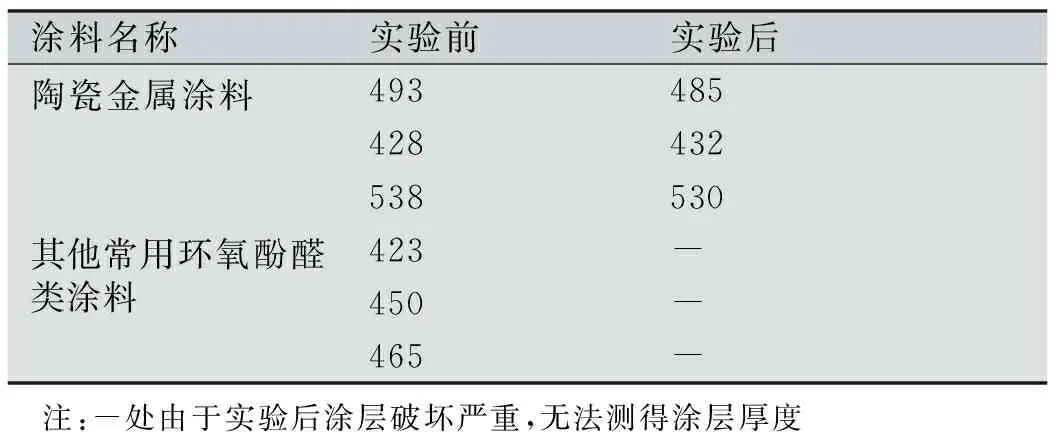

陶瓷金属涂料测试前后对比见图1,其他涂料测试前后对比见图2。实验前后涂层厚度见表2。

表2 实验前后涂层厚度 μm

a) 实验前的涂层试样形貌

b) 实验后的涂层试样形貌

a) 实验前的涂层试样形貌

b) 实验后的涂层试样形貌

4 陶瓷金属涂料应用案例

陶瓷金属涂料因其具备附着力强,耐磨、耐高温、耐急减压,抗H2S、CO2等气体腐蚀和电化学腐蚀等优点,在国外工程项目中得到大量应用,同时雪佛龙石油公司明确规定腐蚀环境恶劣的设备内壁应选用陶瓷金属涂料为内涂层,但在国内项目中运用较少。2009~2015年,中国石油天然气股份有限公司西南油气田分公司川中油气矿与西南石油大学针对川中油气田气质条件及生产运行中出现的腐蚀问题,在引进的50×104m3净化装置原料气重力分离器进行了陶瓷金属内防腐涂层的试用研究。

原料气重力分离器为碳钢材质,自2003年开始使用至2009年检修,使用6年来,含有H2S、CO2等酸性介质原料气,夹杂着砂等固体介质,工作温度为20 ℃,在较高压力(4.0 MPa)下,产生电化学腐蚀、氢诱发裂纹(HIC)及硫化物应力开裂(SSCC)、固体磨蚀等,导致设备内部表面有点蚀、坑蚀、焊缝缺陷等腐蚀现象,腐蚀情况见图3。

a) 检修前的设备内壁点蚀、坑蚀

b) 检修前的设备内壁焊缝缺陷图3 检修前的设备内壁腐蚀情况

2009年对原料气重力分离器进行了检修,内壁采用陶瓷金属涂料防腐,涂层完工后形貌见图4-a),经过5年的科研测试和现场运行调研发现,陶瓷金属涂料在原料气重力分离器常温、含H2S工况下使用效果良好,涂层无脱落、开裂、鼓泡;采用内涂层的罐体金属壁厚及外部形状均无变化,见图4-b)。

a) 2009年设备内壁涂层形貌

b) 2015年设备内壁涂层形貌图4 检修后的设备内壁形貌

5 陶瓷金属涂料的应用

5.1 陶瓷金属涂料内壁防腐储罐及设备

在安岳气田磨溪区块龙王庙组气藏开发地面工程[15-16]中,针对高温、高湿,含H2S、Cl-和CO2等腐蚀环境恶劣的设备内壁[17-18],采用经过测试验证并具有成功运用业绩的陶瓷金属涂层进行内防腐。陶瓷金属涂料内壁防腐的储罐及设备见表3。

表3 陶瓷金属涂料内壁防腐的储罐及设备

设备名称腐蚀环境运行温度/℃工作压力/MPa介质原料气重力分离器20~406.8含硫天然气、酸水酸气分离器40~600.1酸性气体液硫捕集器127~1470.1过程气、液流(H2S为0.051%)原料气过滤分离器封头及管板60~1006.7含硫天然气酸气放空分离器110~1300.1含硫天然气脱硫重沸器封头及管板壳127~170-低压蒸汽、半贫液

5.2 陶瓷金属涂料的施工工艺

1)接收设备,检查设备整体完整性及配件完好性等;

2)拆卸设备人孔盲板、法兰等部件,并使用清洗剂清洗设备上的油脂;

3)打磨焊缝尖角及周边焊渣、倒角及棱边,打磨过程中检查焊缝等特殊部位是否存在缺陷;

4)用棕刚玉20#作为喷砂磨料,喷砂等级达到Sa 2.5~Sa 3,表面粗糙度为90~120 μm,盐分含量低于30 mg/m2,Cl-含量小于3×10-6;

5)修补焊缝缝隙及缺陷后进行第一层涂装,涂装过程中随时检测湿膜厚度,清理毛刺和杂质并检查第一层厚度,然后涂装第二层涂料,涂装过程中随时检测湿膜厚度;

6)对涂层整体进行厚度检测,用电火花检测仪进行漏点检测,对涂层缺陷进行修补。

5.3 陶瓷金属涂料内涂层使用效果

2014年5~8月,在磨溪第二天然气净化厂建设中,对原料气重力分离器、再生塔顶回流罐、酸气分离器、液流捕集器、酸气放空分离器等设备内壁进行了陶瓷金属内涂层防腐施工;2015年9~12月,在经过1年生产运行后的磨溪第二天然气净化厂设备进行了检修和内涂层检测。

5.3.1 脱硫装置原料气重力分离器

5.3.2 脱硫装置酸气分离器

5.3.3 硫黄回收装置液硫捕集器

陶瓷金属涂料在磨溪第二天然气净化厂富含酸水、酸气、泥沙,且高温高压等复杂工况介质环境中使用1年后,经过现场检测,内涂层整体表面平整光滑,无漏点、脱落、鼓包、裂纹等涂层防腐失效现象;采用内涂层的容器设备易于清洗,且能持续满足防腐设计要求和净化厂安全运行的内防腐保护需求。

a) 2014年8月投产时内壁涂层

b) 2015年9月检测时内壁涂层图5 原料气重力分离器内壁涂层形貌

a) 2015年9月罐体内壁涂层

b) 除沫器处内壁涂层图6 酸气分离器内壁涂层形貌

a) 2015年12月罐体内壁涂层

b) 加热盘管处内壁涂层形貌图7 液硫捕集器内壁涂层形貌

6 结论

有效的防腐涂层是保障工程安全运行的重要手段,通过大量科学研究和讨论,本工程最终采用了性能优异的陶瓷金属涂料。陶瓷金属涂料安全、环保且施工简单,对使用环境要求不高。该涂料的使用解决了安岳气田磨溪区块龙王庙组气藏含H2S、Cl-及CO2,高温、高压的设备内壁防腐问题,在使用该涂料的1年时间内效果良好,确保了生产装置的安全运行,在工业企业中具有较高的推广价值。但目前陶瓷金属涂料在磨溪第二天然气净化厂设备内壁使用时间只有1年,在今后的使用及检修中,使用效果有待继续观察。

[1] 赵志强.内浮顶储罐内壁腐蚀及防护[J].石油化工腐蚀与防护,2009,26(1):31-33.

Zhao Zhiqiang. Corrosion of Internal Wall of Internal Floating Roof Tanks and Protection [J]. Corrosion & Protection in Petrochemical Industry, 2009, 26 (1): 31-33.

[2] 刘 威.钢制储罐的腐蚀及防腐蚀措施[J].齐齐哈尔大学学报,2009,25(3):96-98.

Liu Wei. The Corrosion of Steel Storage Tanks and Its Anti-Corrosion Measures [J]. Journal of Qiqihar University, 2009, 25 (3): 96-98.

[3] 陈 刚.大型液硫储罐的内壁防腐技术[J].河南化工,2012,29(2):20-23.

Chen Gang. Anti-Corrosion Technology of Inner Wall of Large Liquid Sulphur Tank [J]. Henan Chemical Industry, 2012, 29 (2): 20-23.

[4] 曹学文,董培林.钢质管道及储罐内防腐涂料应用研究[J].管道技术与设备,1996,(2):15-16.

Cao Xuewen, Dong Peilin. Study of Application of Anticorrosive Coating for Steel Pipeline and Storage Tank [J]. Pipeline Technique and Equipment, 1996, (2): 15-16.

[5] 孙铭毅.储罐防腐及涂料的选择[J].石化技术,2015,22(7):13-15.

Sun Mingyi. Selections for Anticorrosion Coatings of Storage Tanks [J]. Petrochemical Industry Technology, 2015, 22 (7): 13-15.

[6] 中华人民共和国建设部.钢质石油储罐防腐蚀工程技术规范:GB 50393-2008[S].北京:中国计划出版社,2008.

Ministry of Construction of the People’s Republic of China. Technical Specification for Anticorrosive Engineering of Steel Petroleum Tank: GB 50393-2008 [S]. Beijing: China Planning Press, 2008.

[7] 张 鑫,许乃迪,于 楠.储罐防腐工程中防腐涂料的选择与应用[J].广东化工,2012,39(11):165-166.

Zhang Xin, Xu Naidi, Yu Nan. The Selection and Application of Anti-corrosion Coatings in Tank Corrosion Engineering [J]. Guangdong Chemical Industry, 2012, 39 (11): 165-166.

[8] 杜新胜,于晓灵,杨威洁,等.防腐涂料的研究与进展[J].上海涂料,2009,47(7):26-29.

Du Xinsheng, Yu Xiaoling, Yang Weijie, et al. Research and Development of Anticorrosive Coatings [J]. Shanghai Coatings, 2009, 47 (7): 26-29.

[9] 邓桂芳.防腐涂料发展趋势分析[J].化学工业,2015,33(2):10-12.

Deng Guifang. The Analysis of Anticorrosive Coating Developing Trends [J]. Chemical Industry, 2015, 33 (2): 10-12.

[10] 程家辉,郭 建,傅公伟,等.陶瓷涂料研究进展[J].浙江化工,2014,45(1):29-31.

Cheng Jiahui, Guo Jian, Fu Gongwei, et al. Research Progress of Ceramic Coatings [J]. Zhejiang Chemical Industry, 2014, 45 (1): 29-31.

[11] 刘超锋,林 茹,孟庆乐,等.金属基体陶瓷涂料的研究与应用[J].涂料工业,2007,37(9):61-64.

Liu Chaofeng, Lin Ru, Meng Qingle, et al. Research and Application of New Ceramic Coatings on Metal Substrates [J]. Paint & Coatings Industry, 2007, 37 (9): 61-64.

[12] 陆 刚.概述陶瓷防腐涂料在机械设备上的运用[J].现代技术陶瓷,2015,36(4):32-38.

Lu Gang. The Overview of Ceramic Coatings in the Mechanical Equipment [J]. Advanced Ceramics, 2015, 36 (4): 32-38.

[13] 闫绍峰,张桂华.陶瓷金属化涂料的研制[J].贵州化工,1999,(3):9-10.

Yan Shaofeng, Zhang Guihua. Development of Ceramic Metal Coatings [J]. Guizhou Chemical Industry, 1999, (3): 9-10.

[14] 翟兰兰,凌国平,郦 剑,等.金属/高分子涂层附着机理的研究方法[J].材料导报,2006,20(增刊2):274-277.

Zhai Lanlan, Ling Guoping, Li Jian, et al. Review on the Research Techniques about the Adhesion Mechanism of Metal/Polymer Coating [J]. Materials Review, 2006, 20 (Suppl 2): 274-277.

[15] 杨洪所,刘佳福,洪常军,等.高分子复合材料在石油天然气工业中的应用[J].科技创新与生产力,2012,(6):61-63.

Yang Hongsuo, Liu Jiafu, Hong Changjun, et al. Application of Polymer Composites in Petroleum and Natural Gas Industries [J]. Sci-tech Innovation and Productivity, 2012, (6): 61-63.

[16] 侯开红.贝尔佐纳高分子修补材料在天然气净化厂的应用[J].石油与天然气化工,2004,33(4):307-308.

Hou Kaihong. The Application of American Belzona Polymer Repair Materials on Natural-Gas Purification Plant [J]. Chemical Engineering of Oil and Gas, 2004, 33 (4): 307-308.

[17] 马红杰,豆伟江,黄梁柱,等.储罐内防腐蚀涂层鼓泡分析[J].石油化工腐蚀与防护,2009,26(5):55-56.

Ma Hongjie, Dou Weijiang, Huang Liangzhu, et al. Analysis of the Anticorrosion Coating Bulge in Storage Tank [J]. Corrosion & Protection in Peotrochemical Industry, 2009, 26 (5): 55-56.

[18] 王 勇,彭绪武,徐绍方.大型储罐防腐蚀质量控制[J].石油化工腐蚀与防护,2013,30(4):41-44.Wang Yong, Peng Xuwu, Xu Shaofang. Anti-corrosion Quality Control of Large Storage Tanks [J]. Corrosion & Protection in Peotrochemical Industry, 2013, 30 (4): 41-44.

[19] 殷 悦,赵 龙.涂料防腐蚀施工质量控制及检验[J].全面腐蚀控制,2015,29(3):33-36.

Yin Yue, Zhao Long. Control and Examination on Construction Quality of Coating [J]. Total Corrosion Control, 2015, 29 (3): 33-36.

[20] 邓 睿,周 飞,唐 江,等.VOC的排放以及控制措施和建议[J].材料导报,2014,(增刊2):378-384.

Deng Rui, Zhou Fei, Tang Jiang, et al. Emission and Control Measures and Suggestions of VOC [J]. Materials Review, 2014, (Suppl 2): 378-384.

2016-01-19

中国石油天然气集团公司安岳气田磨溪区块龙王庙组气藏60×108m3/a开发地面工程(S 2013-015 E)

牙亚萌(1988-),女,河北保定人,助理工程师,学士,主要从事石油天然气管道防腐层及阴极保护研究与设计工作。

10.3969/j.issn.1006-5539.2016.02.016