旋挖钻机回转制动能量回收系统设计与分析

2016-11-14胡均平李科军

胡均平,李科军

旋挖钻机回转制动能量回收系统设计与分析

胡均平,李科军

(中南大学机电工程学院,湖南长沙,410083)

为利用旋挖钻机在回转阶段的制动能量,提出一种基于二次调节技术和液压蓄能器的能量回收系统。通过分析上车回转的工况特点,运用功率键合图理论建立回转动能回收利用的数学模型。针对系统参数的不确定性及存在的外干扰,设计自适应模糊滑模控制器对回转速度进行跟踪控制,并利用李雅普诺夫函数证明控制系统的稳定性和收敛性。为对系统进行优化设计,仿真分析液压蓄能器容积、充气压力及回转制动时间这3个主要因素对系统工作性能的影响规律。研究结果表明:所提出的回转系统在制动时能有效地完成能量回收,其中,回转制动时间对系统工作压力和能量回收效率影响最大,而液压蓄能器容积和充气压力对能量回收效率影响较小,但对恒压网络压力波动影响较大。

旋挖钻机;回转动能;能量回收;二次调节技术;自适应模糊控制

旋挖钻机是工程机械行业中机电液一体化施工的高端设备,用于完成深基础灌注桩的钻孔作业,孔深可达数十米。随着城市地铁轻轨等大规模基础工程建设的启动,该设备在我国得到了广泛应用和发展[1]。旋挖钻机的结构主要由动力头、钻具、钻杆、变幅机构、回转装置和底盘等组成。回转装置是旋挖钻机中的1个非常重要的工作部件,在作业中频繁地起停和往复运动。上车回转可分为启动、回转、制动3个阶段。由于回转机构转动惯量大,制动时释放出大量的惯性能,但都消耗在平衡阀的节流口上,不仅浪费能量,增加系统的热负荷,而且降低液压元件的使用寿命,影响系统的正常工作[2]。因此,研究旋挖钻机的回转制动能量回收对于整机的节能减排、稳定工作具有重要意义。现有的制动能量回收系统大致可以分为机械式储能、蓄电池式储能和液压式储能三大类。机械式储能主要采用飞轮储能,但飞轮较大的质量与体积需要较大的安装空间,且在恶劣环境下存在安全隐患[3−4];以超级电容和蓄电池为储能元件的油电混合动力技术存在功率密度低、能量转换环节多引起能量回收效率低、现有电容/蓄电池技术不成熟等缺陷,不太适合工程机械[5−7]。现阶段采用蓄能器作为储能装置的液压混合动力技术逐渐成为热点,它具有功率密度大、能量转换次数少、能量回收效率高等优点[8]。液压混合动力技术在车辆领域的成功应用为旋挖钻机的节能减排提供了一种新的途径和研究思路[9−11]。本文以某型旋挖钻机为研究对象,首先根据上车回转的工况特点,提出一种基于二次调节技术和液压蓄能器的回转制动能量回收系统[12],并运用键合图理论建立系统的数学模型;然后,针对液压系统高阶非线性、参数不确定性及系统振动等特点,引入自适应模糊滑模控制器,实现旋挖钻机在复杂干扰条件下的转速控制;最后,通过仿真分析液压蓄能器容积等主要参数对系统压力和能量回收效率的影响。

1 回转制动能量回收系统设计

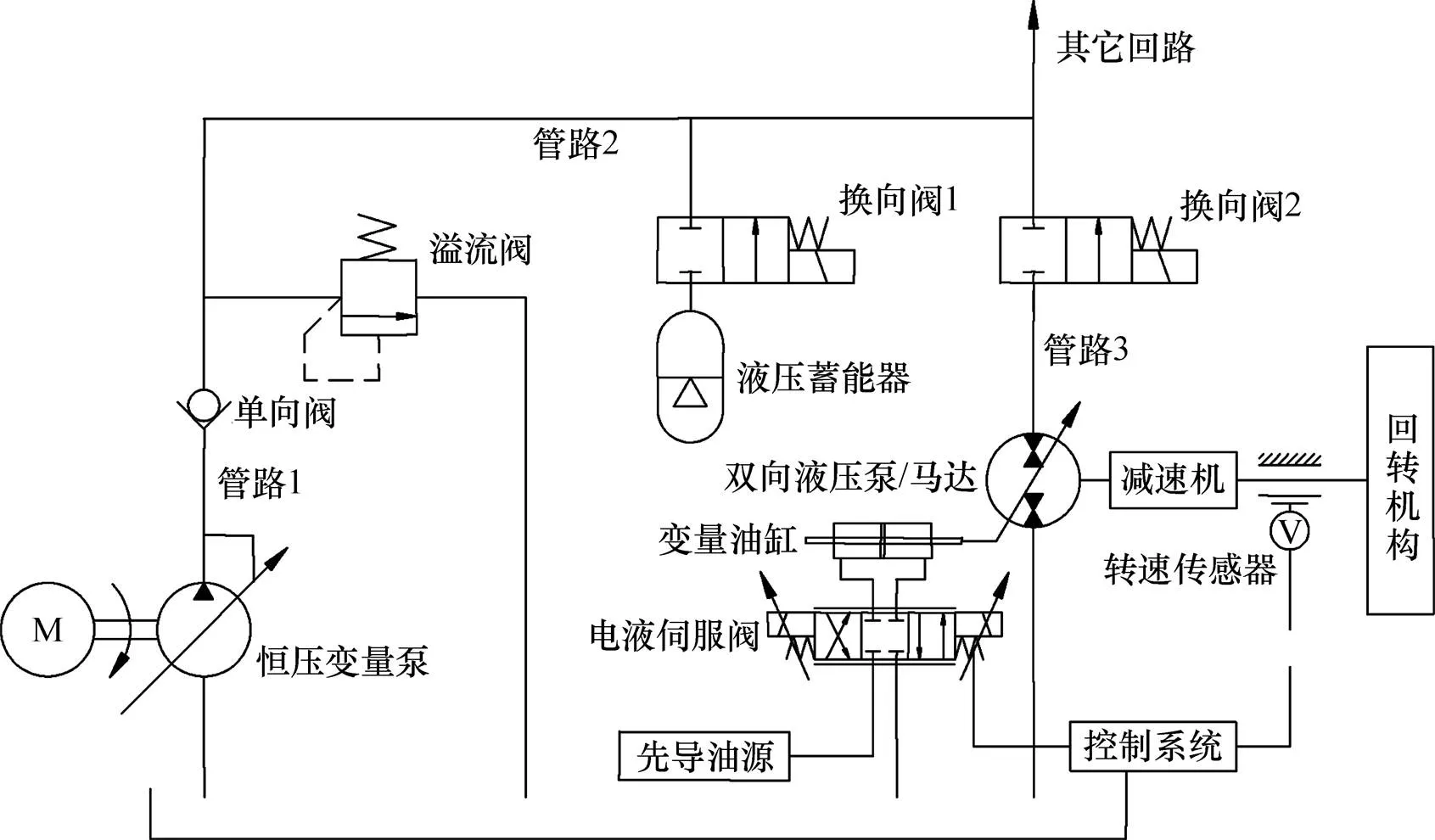

基于二次调节技术的旋挖钻机回转制动能量回收系统结构如图1所示。该系统主要由恒压变量泵、液压蓄能器、二位二通电磁换向阀、液压泵/马达(二次元件)、转速传感器、电液伺服阀和变量油缸等组成。发动机驱动恒压变量泵为液压泵/马达提供压力油源,液压蓄能器配置在恒压变量泵和液压泵/马达之间,吸收系统多余的功率和回转机构的惯性能,同时通过先导油源调节液压泵/马达的排量实现对回转速度的控制。具体工作流程为:在回转启动时,换向阀1和2开通,恒压变量泵与液压蓄能器一起给液压泵/马达供油,液压泵/马达工作在液压马达工况,驱动回转机构转动;在回转制动时,液压泵/马达工作在液压泵工况,并受惯性负载的驱动向液压蓄能器供油,实现回转动能的回收,当制动完成时,换向阀2关闭;在下次启动时,换向阀2开通,液压泵/马达再次工作在液压马达工况,液压蓄能器将上次回收的能量进行释放,驱动回转机构转动。

传统旋挖钻机回转装置的驱动由发动机和液压泵提供,通过控制阀组、液压马达和减速机传递到旋挖钻机的上部回转机构,通过溢流阀、平衡阀等元件的节流作用来制动,存在着能耗大和系统发热的问题,严重时影响系统的正常工作。在图1所示的能量回收系统中,制动及换向功能可利用液压泵/马达的四象限工作特性来实现,不仅消除了各种节流损失,而且能有效地完成制动动能的回收与再利用。作业人员对速度的要求可通过控制系统实现,即控制系统根据预设的转速命令进行速度控制。

图1 基于二次调节技术的回转系统原理

2 数学建模

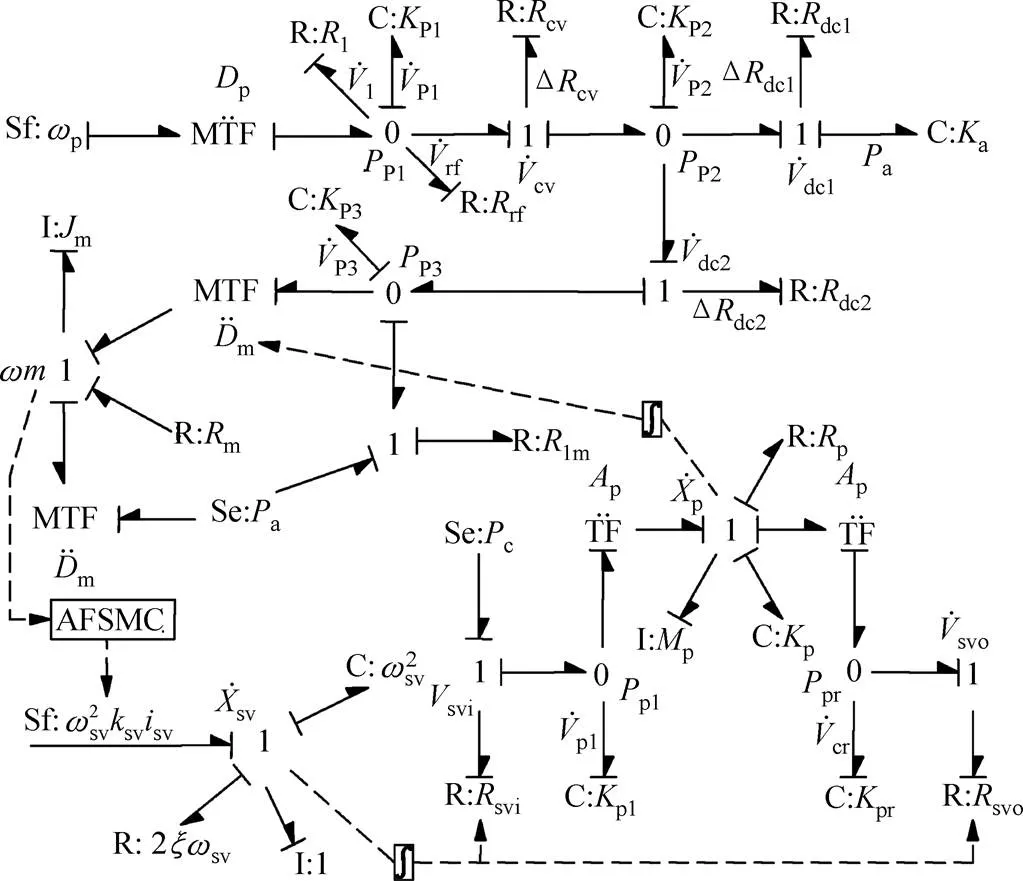

建模前对系统进行如下简化:1) 对液压元件的容性、阻性的参数进行集中处理;2) 泵输入转速恒定,输出工作流量稳定,忽略其脉动特性;3) 恒压变量泵的斜盘调节、换向阀的开启都视为瞬态过程;4) 工作油液的惯性不予考虑;5) 先导油源压力稳定;6) 液压蓄能器的储/释能过程近似为等温绝热过程。根据旋挖钻机回转制动的工作原理,建立图2所示的回转系统键合图模型。

图2 回转系统键合图模型

图2中:p为恒压变量泵每转排量,受出口压力控制;p1为泵出口到单向阀之间工作容腔的等效液压刚度;pl为泵的泄漏液阻,泄漏流量为;rf为溢流阀溢流时的液阻,溢流流量为;cv为单向阀的液阻,流过的流量为;dv1和dv2分别表示换向阀1和2的液阻,流过的流量分别为和;p2为单向阀出口、溢流阀入口和换向阀1和2进口之间工作容腔的等效液压刚度;a为高压蓄能器的刚度系数,与流量有关;p3为换向阀2出口和双向变量泵/马达进口之间工作容腔的等效液压刚度;m为变量泵/马达每转排量,受变量油缸活塞杆位移的控制;m和m分别为回转机构经减速机折算到变量泵/马达输出轴的转动阻尼系数和转动惯量;ml为变量泵/马达的泄漏液阻,流过的流量为;a为变量泵/马达出口压力,取值为0 Pa;电液伺服阀的进出口液阻分别为svi和svo,流过的流量分别为和;变量油缸左、右工作容腔的等效液压刚度分别为cl和cr;p,c和p分别为变量油缸活塞有效作用面积、活塞与缸筒之间的黏性阻尼系数和活塞杆组件的质量;,,sv和分别为电液伺服阀的自然频率、运动阻尼系数、电流增益和输入电流。根据键合图模型状态方程的生成规则,可以推导出回转制动时能量回收利用的数学模型。

管路1流量连续性方程为

管路2流量连续性方程为

管路3流量连续性方程为

变量泵/马达输出轴的力矩平衡方程为

变量泵/马达的转速为

电液伺服阀阀芯的运动方程为

变量油缸活塞杆组件的力平衡方程为

式中:pp为变量油缸弹簧预压缩量。

变量油缸活塞杆组件的速度为

变量油缸左腔流量连续性方程为

变量油缸右腔流量连续性方程为

3 自适应模糊滑模控制器设计

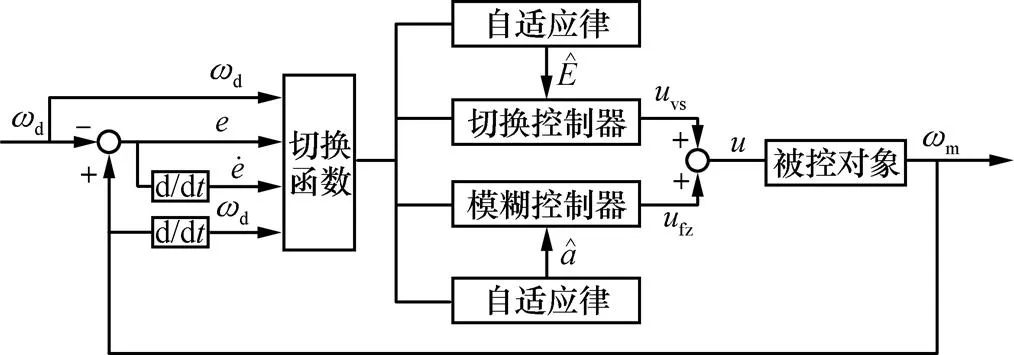

能量回收系统是高阶系统,具有高度非线性、参数不确定性、系统振动和负载灵敏性等特点,这些都严重影响系统的动态性能。自适应模糊滑模控制结合了滑模控制和自适应模糊逻辑控制的优点,对系统的非线性、参数的摄动及外界的干扰具有较强的鲁棒性能[13−19],为旋挖钻机回转速度的控制提供了一种较好的解决途径。

3.1 控制器设计

为消除外界干扰和补偿系统不确定性对回转速度控制的影响,首先设计滑模控制器。控制器的输入与输出分别为回转机构的转速r(即m/,为减速机的传动比)和泵/马达排量调节机构的输入()(即电液伺服阀输入电流)。通过式(1)~(10)可得速度控制的状态方程。

令d为速度指令,定义系统的跟踪误差为

式中:1和2为非零正常数。当滑模控制处于理想状态时,,即

根据式(11)和(13)可得滑模控制器的控制律为

但在实际应用中,系统结构和参数具有不确定性,且伴随未知干扰的影响,往往难于获得,为此,采用模糊控制器逼近理想控制律*。

模糊控制器以滑模面函数为输入,构成1个单输入模糊系统,从而减少模糊规则的数量。模糊规则的形式为:(其中,=1,2,…,;和a为模糊集合)。

取为可调参数向量,为模糊基向量,采用重心法进行模糊系统反模糊化,得到模糊控制器的输出为

根据一致逼近原理,模糊控制器式(15)在某一紧集中能够以任意精度一致逼近任意的连续实函数。因此,存在1个最优模糊控制输出量逼近*(),即

由式(18)和(19)可得

自适应模糊滑模控制系统的结构如图3所示。

图3 自适应模糊滑模控制系统

3.2 自适应控制算法设计

式(13)对时间求导可得

结合式(15)和(22)有

由式(21)和(23)可得

采用Lyapunov方法分析所设计控制器的稳定性,定义Lyapunov函数为

将式(25)对时间求导可得

则

由以上的分析可以得出所设计的控制器是稳定的,并且系统的误差会被控制在很小的范围内。

4 仿真分析

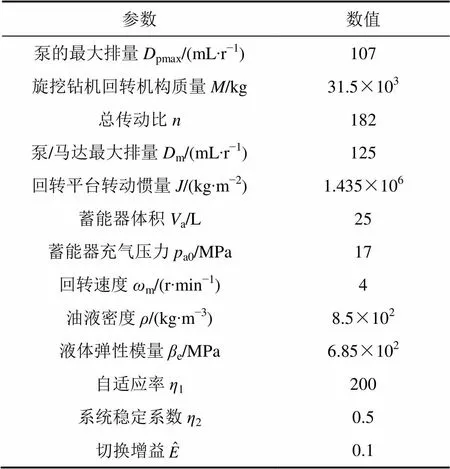

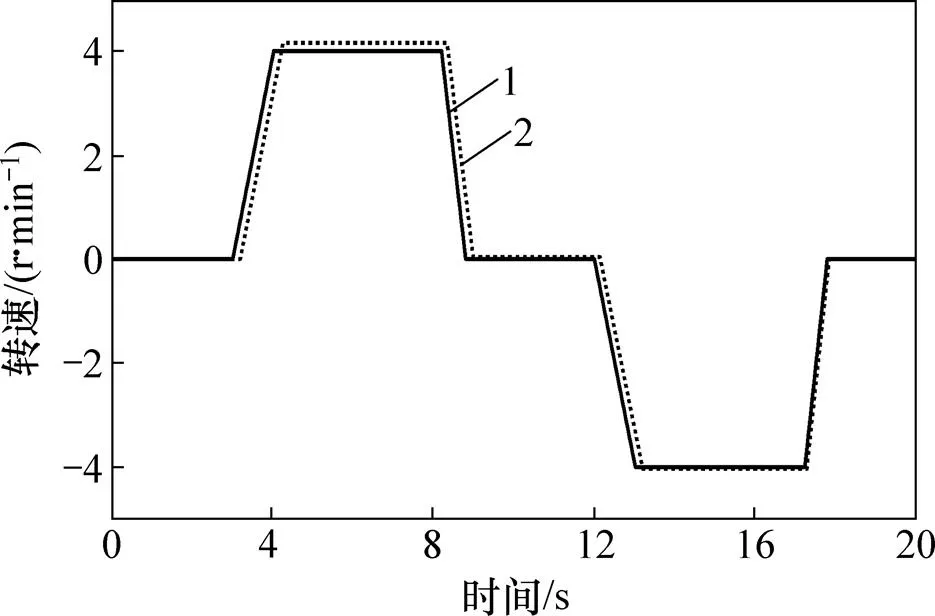

以某型旋挖钻机为研究对象,主要仿真参数见表1。需要说明的是:1) 钻斗上泥沙的质量与整个回转机构相比,基本上可以忽略,因而,在回转运动过程中,系统的转动惯量视为定值;2) 旋挖钻机的上车回转具有周期性特点,只需选取1个工作周期(正向启动—正转—制动—反向启动—反转—制动)进行仿真分析;3) 回转机构转动惯量较大,为避免高转速运动对整机的冲击,保证系统稳定,同时兼顾钻机的作业效率,转速控制在4 r/min左右。图4所示为预设的输入速度曲线。运用Matlab软件对建立的回转系统速度控制模型进行仿真求解,仿真时间设为20 s。

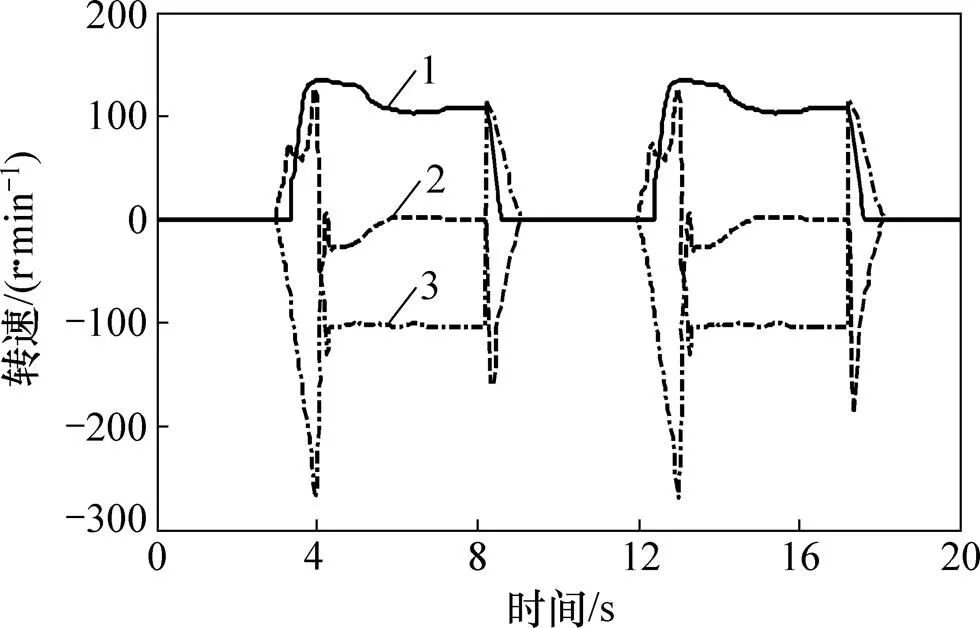

图4所示为1个周期以内旋挖钻机转速的响应曲线。从图4可以看出:控制系统可以较好地跟踪预设的输入速度信号,系统无明显振荡,响应速度快且趋近效果好,证明采用的控制方法有效。图5所示为系统的流量响应曲线。分析图5可知:在3.0 s时,开始回转启动,液压蓄能器单独给变量泵/马达供油;在3.4 s时,系统压力下降到恒压泵调定值以下,恒压泵和高压蓄能器一起给系统供油;在4.4 s时,回转速度趋于稳定,恒压泵同时给高压蓄能器及变量泵/马达供油;在8.2 s时,开始回转制动,变量泵/马达将回转惯性能转化为液压能存储在液压蓄能器中,恒压泵停止供油;在8.8 s时,完成回转制动。反向启动—反转—制动的动态响应过程类似。

表1 能量回收系统仿真参数

1—预设转速曲线;2—跟踪转速曲线。

1—恒压泵流量;2—蓄能器流量;3—变量泵/马达流量。

4.2 参数影响研究

定义制动能量回收的效率为

式中:acc为液压蓄能器回收的能量;0为制动前回转系统具有的动能。

图6(a)所示为液压蓄能器容积对系统压力的影响。从6(a)可见:在液压蓄能器充气压力一定的情况下,液压蓄能器的容积越大,系统压力在回收能量的过程中变化幅度越小,这有利于提高液压元件的可靠性和使用寿命。图6(b)所示为相同工况下液压蓄能器容积变化对能量回收效率的影响。从图6(b)可以看出:随着液压蓄能器容积的增大,回转系统制动能量回收效率明显提高,但当容积增至一定值,如蓄能器容积分别取40 L和63 L时,对应的能量回收效率分别为59.4%和60.0%,增加量较小,能量回收率的提高趋势减缓,说明再增大液压蓄能器的容积已无太大意义。

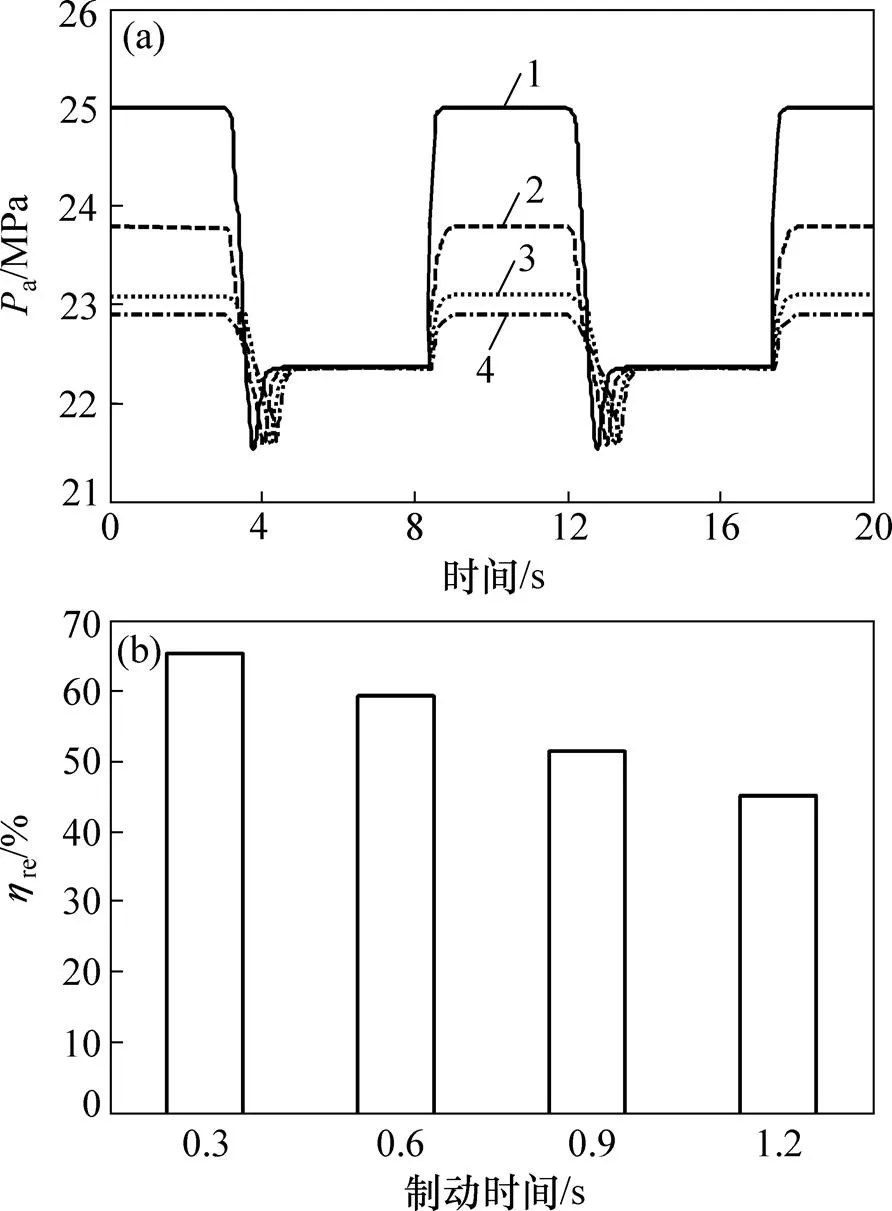

图7(a)所示为液压蓄能器充气压力对系统工作压力的影响。从图7(a)可知:在液压蓄能器容积一定时,液压蓄能器充气压力越大,系统压力在回收能量过程中的变化幅度越小。这是因为充气压力越大,液压蓄能器的液压刚度越大,恒压网络的压力波动就越小,但过大的充气压力将降低液压蓄能器的工作寿命。图7(b)所示为相同工况下液压蓄能器充气压力对系统能量回收效率的影响。从图7(b)可见:当充气压力为11,14,17和20 MPa时,对应的能量回收效率分别为60.9%,60.1%,59.4%和58.9%。以上分析表明:液压蓄能器充气压力对能量回收效率的影响较小,对系统压力影响较大。

(a) 系统压力响应;(b) 能量回收效率蓄能器容积/L:1—16;2—25;3—40;4—60。

(a) 系统压力响应;(b) 能量回收效率蓄能器充气压力/MPa:1—11;2—14;3—17;4—20。

图8所示为回转制动时间对系统工作性能的影响。从图8可见:在制动前回转速度一定,制动时间由0.3 s增至1.2 s时,系统的压力由3.5 MPa减至 0.9 MPa,这是因为制动时间越短,因转制动力越大,系统压力在回收能量过程中的变化幅度也随之增大,这可提高系统的能量回收效率(见图8(b));当制动时间由1.2 s减至0.3 s时,系统的能量回收效率从45.1%增至65.3%)。这是因为制动时间越短,消耗在摩擦、泄露上的能量越少,液压蓄能器回收的能量越大。在制动时间上,提高回收系统的能量回收效率和降低恒压网络压力波动是相互矛盾的,故设计时要权衡考虑。

(a) 系统压力响应; (b) 能量回收效率制动时间/s:1—0.3;2—0.6;3—0.9;4—1.2。

5 结论

1) 采用一种基于二次调节技术和液压蓄能器的回转液压系统,通过调整液压泵/马达的斜盘角度可完成系统的驱动、制动及换向,从原理上消除了各种节流损失,同时液压蓄能器短时间内储存/释放高密度能量,可以实现旋挖钻机回转动能的回收利用。

2) 设计的自适应模糊滑模控制器将自适应控制、模糊控制、滑模控制三者有机结合,充分发挥各自优点,对于旋挖钻机回转系统的参数不确定和外部干扰,具有较好的动态响应性能和稳态控制精度,满足系统转速控制和工作平稳性的要求。

3) 制动时间对回收系统的影响最大,能量回收效率和系统压力波动都随制动时间的减小而增大,设计时应权衡考虑。增加液压蓄能器的容积可使系统压力波动减小,并在一定程度上提高能量回收效率;增加液压蓄能器充气压力也可降低系统压力波动,但对能量回收效率影响较小。

参考文献:

[1] 何清华, 康辉梅, 朱建新, 等. 动臂变幅工况下旋挖钻机工作装置的动力学特性[J]. 中南大学学报(自然科学版), 2012, 43(6): 2150−2156. HE Qinghua, KANG Huimei, ZHU Jianxin, et al. Dynamic mechanical properties of working device of rotary drilling rig under lift-arm luffing conditions[J]. Journal of Central South University (Science and Technology), 2012, 43(6): 2150−2156.

[2] 方晓瑜, 赵宏强, 刘鹏. 旋挖钻机主卷扬系统下放势能回收的仿真[J]. 武汉大学学报(工学版), 2012, 45(2): 241−245.FANG Xiaoyu, ZHAO Hongqiang, LIU Peng. Simulation study of main winch system geopotential energy recovery in rotary driller[J]. Engineering Journal of Wuhan University (Engineering Science), 2012, 45(2): 241−245.

[3] 刘海昌, 姜继海. 飞轮储能型二次调节流量耦联系统[J]. 华南理工大学学报(自然科学版), 2009, 37(4): 75−79. LIU Haichang, JIANG Jihai. Flow-coupled secondary regulation system integrated with flywheel energy storage[J]. Journal of South China University of Technology (Science and Technology), 2009, 37(4): 75−79.

[4] 杨欣. 利用飞轮储能的能量回收型液压升降系统研究[J]. 液压与气动, 2012, 3: 27−29. YANG Xin. Energy-recovery hydraulic lifting system with flywheel energy storage[J]. Hydraulic and Pneumatic, 2012, 3: 27−29.

[5] VANESSA P, TERESA D, ARTURO D R, et al. Super-capacitors fuel-cell hybrid electric vehicle optimization and control strategy development[J]. Energy Convers Manage, 2007, 48(11): 3001−3008.

[6] 龚俊, 何清华, 张大庆, 等. 混合动力叉车节能效果评价及能量回收系统试验[J]. 吉林大学学报(工学版), 2014, 44(1): 29−34.GONG Jun, HE Qinghua, ZHANG Daqing, et al. Evaluation for energy saving effect of hybrid forklift and testing for energy saving system[J]. Journal of Jilin University (Engineering Science), 2014, 44(1): 29−34.

[7] 王庆丰. 油电混合动力挖掘机的关键技术研究[J]. 机械工程学报, 2013, 49(20): 123−129. WANG Qingfeng. Research on key technology of oil-electric hybrid excavator[J]. Journal ofMechanical Engineering, 2013, 49(20): 123−129.

[8] 曹军峰, 陈杰. 基于制动能量再生系统的蓄能器特性分析[J]. 液压与气动, 2010(1): 59−62. CAO Junfeng, CHEN Jie. Characteristics analysis of accumulator applied in regenerative braking system[J]. Chinese Hydraulics & Pneumatics, 2010(1): 59−62.

[9] 李军成, 刘敬平, 韩志玉. 一种液压混合动力车辆燃油经济性研究[J]. 中南大学学报(自然科学版), 2011, 42(1): 80−86. LI Juncheng, LIU Jingping, HAN Zhiyu. Fuel economy of a hydraulic hybrid vehicle[J]. Journal of Central South University (Science and Technology), 2011, 42(1): 80−86.

[10] 伍迪, 姚进, 韩嘉骅, 等. 串联型液压混合动力车辆节能控制策略[J]. 农业工程学报, 2013, 29(4): 45−54. WU Di, YAO Jin, HAN Jiahua, et al. Control strategy of a series connected hydraulic hybrid vehicle[J]. Transactions of the Chinese Society of Agricultural Engineering, 2013, 29(4): 45−54.

[11] 杜玖玉, 苑士华, 魏超, 等. 车辆液压混合动力传动技术发展及应用前景[J]. 机床与液压, 2009, 37(2): 181−184. DU Jiuyu, YUAN Shihua, WEI Chao, et al. The application and development of hydraulic hybrid powertrain of vehicle[J]. Machine Tool & Hydraulics, 2009, 37(2): 181−184.

[12] 姜继海. 二次调节压力耦联静液传动技术[M]. 北京: 机械工业出版社, 2013: 5−37. JIANG Jihai. The two regulation pressure coupling hydrostatic transmission technology[M]. Beijing: China Machine Press, 2013: 5−37.

[13] HU Junping, LI Kejun. Thermal-hydraulic modeling and analysis of the bydraulic system by pseudo-bond graph[J]. Journal of Central South University, 2015, 8(2): 267−278.

[14] 胡均平, 李科军. 螺旋钻机度幅量时机液耦合动力学的键合图建模[J]. 中南大学学报(自然科学版), 2016, 47(2): 495−502. HU Junping, LI Kejun. Dynamics model of mechanical-hydraulic coupling of auger driller during luffing motion by bond graph[J]. Journal of Central South University (Science and Technology), 2016, 47(2): 492−502.

[15] HO H F, WONG Y K, RAD A B. Adaptive fuzzy sliding mode control with chattering elimination for nonlinear SISO systems[J]. Simulation Modeling Practice and Theory, 2009, 17(7): 1199−1210.

[16] NECHADI E, HARMAS M N, HAMZAOUI A. A new robust adaptive fuzzy sliding mode power system stabilizer[J]. Electrical Power and Energy Systems, 2012, 42(1): 1−7.

[17] NOROOZI N, ROOPAEI M, JAHROMI M Z. Adaptive fuzzy sliding mode control scheme for uncertain systems[J]. Communications in Nonlinear Science and Numerical Simulation, 2009, 14(11): 3978−3992.

[18] CERMAN O, HUSEK P. Adaptive fuzzy sliding mode control for electro-hydraulic servo mechanism[J]. Expert Systems with Application, 2012, 39(11): 10269−10277.

[19] 李安梁, 蔡洪, 白锡斌. 浮球式惯导平台的自适应模糊滑模稳态控制[J]. 国防科技大学学报, 2013, 12(6): 41−45. LI Anliang, CAI Hong, BAI Xibin. Adaptive fuzzy sliding mode stabilization control for floated inertial platform[J]. Journal of National University of Defense Technology, 2013, 12(6): 41−45.

(编辑 陈灿华)

Design and analysis of energy recovery system of rotary drilling rig during braking motion

HU Junping, LI Kejun

(School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

In order to recover the braking energy from the rotary drilling rig during swing motion, the energy recover system was proposed based on the secondary regulation technology and hydraulic accumulator. According to the working principle of the rotary system, the mathematical model of rotary inertia energy recycling was developed by bond graph. To solve the problem of the uncertain parameters and external disturbances of the system, the adaptive fuzzy sliding mode controller (AFSMC) was employed to track the preset rotational angular velocity, and the Lyapunov function was introduced to confirm the stability and convergence of the control system. To optimize the system design, the effects of main parameters on the system performance were studied. The results show that the rotary braking time has the greatest influence on the system pressure and energy recovery efficiency, while the volume and pre-charge pressure of hydraulic accumulator volume have relatively smaller influence on the energy recovery efficiency, but great influence on the pressure fluctuation of constant pressure network.

rotary drilling rig; rotary kinetic energy; energy recover; the secondary regulation technology; adaptive fuzzy sliding mode controller (AFSMC)

10.11817/j.issn.1672-7207.2016.10.015

TH137.5

A

1672−7207(2016)10−3386−08

2015−11−12;

2016−01−22

国家自然科学基金资助项目(51175518);湖南省科技型中小企业技术创新基金立项项目(12C26214305029) (Project(51175518) supported by the National Natural Science Foundation of China; Project(12C26214305029) supported by the Small and Mid-sized Enterprise Technology Innovation Fund of Hunan Province)

李科军,博士,从事液压机械与控制研究;E-mail:likejuncsu@126.com