FOOKE加工中心电主轴的常见故障及对策分析

2016-11-12耿海洋

耿海洋

摘 要:FOOKE加工中心是高速动车组生产的关键设备,其运行状态直接影响动车组的生产,由于国内使用加工中心的部门对其故障均处于探索阶段,没有现成的故障分析手段。文章针对高速动车组生产车间加工中心电主轴常见故障,根据电主轴的结构,结合现场实际情况,对电主轴常见故障形成的原因进行了分析,并提出了电主轴常见故障的分析程序以及解决电主轴常见故障的对策。

关键词:FOOKE;电主轴;常见故障;分析;对策

中图分类号:TH133 文献标识码:A 文章编号:1006-8937(2016)29-0083-03

1 概 述

唐车公司现有大小FOOKE加工中心20余台,主要承担着350 km高速动车组铝合金车体的加工任务。是350公里高速动车组生产的关键设备,是车体生产的物质保证。电主轴是加工中心上的核心部件,电主轴的好坏直接影响着加工中心的工作状态,随着加工中心超负荷运转以及使用年限的增长,电主轴故障明显增多。电主轴故障的多少、处理故障的周期长短直接制约着350公里动车组铝合金车体的生产。轻则延缓生产周期,重则会加工出不合格产品,给公司带来不可估量的损失。

2 FOOKE加工中心电主轴的结构

FOOKE加工中心所采用电主轴是“高频主轴”(High Frequency Spindle)的简称,有时也称作“直接传动主轴”(Direct Drive Spindle),是内装式电机主轴单元。它把机床主传动链的长度缩短为零,实现了机床的“零传动”。 其主要特征是将电机内置于主轴内部直接驱动主轴,实现电机、主轴一体化的功能。是省略齿轮传动、变速装置(如皮带、联轴节)等中间传动件的直接驱动方式。通俗的说法就是:将主轴电机和机械主轴做在一起,工作时内部一般有循环油或是循环水冷却,油雾润滑。

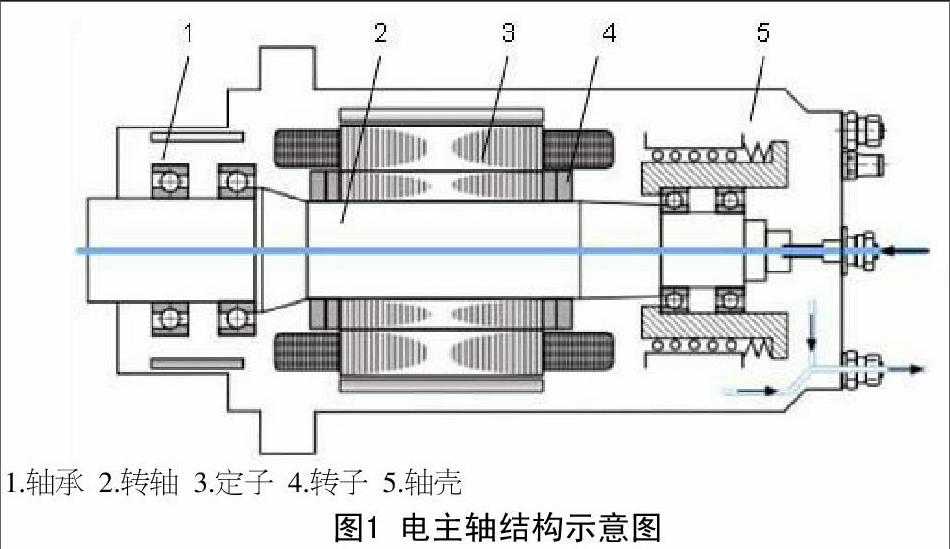

FOOKE加工中心所用电主轴由无外壳电机、主轴、轴承、主轴单元壳体、驱动模块和冷却装置等组成。电机的转子采用压配方法与主轴做成一体,主轴则由前后轴承支承。电机的定子通过冷却套安装于主轴单元的壳体中。主轴的变速由主轴驱动模块控制, 而主轴单元内的温升由冷却装置限制。在主轴的后端装有测速、测角位移传感器,前端的内锥孔和端面用于安装刀具。如图1所示。

高速精密轴承是电主轴的核心支承部件;转轴是电主轴的主要回转体,转轴主要功能是将电机产生的扭矩传送到刀具;高速电主轴的定子由具有高磁导率的优质矽钢片叠压而成,叠压成型的定子内腔带有冲制嵌线槽;转子是由铁心、鼠笼、转轴三部分组成,是中频电动机的旋转部分,它的功能是将定子的电磁场能量转换成机械能;轴壳是电主轴的主要部件。轴壳用来安装固定转轴、轴承、定子和转子等部件,轴壳中开有很多冷却管路用来冷却轴承和电机。

3 FOOKE加工中心电主轴常见故障分析及对策

3.1 电主轴换刀时主轴无刀报警

FOOKE加工中心在换刀过程中经常会出现主轴无刀报警,换刀动作无法完成,加工中心无法继续加工。

3.1.1 电主轴换刀时主轴无刀故障分析

①主轴拉刀机构拉力不够,不能夹紧刀具;

②主轴刀具到位PLC信号没到位,检测无刀;

③加工中心加工过程中震动大,造成拉钉紧固螺栓松动。

3.1.2 电主轴换刀时主轴无刀故障处理对策:

①将压力检测工具加紧在电主轴上,检测拉刀机构拉力,若拉力小于41 kN,就需要调整拉钉长度。增大拉刀机构拉力。将拉钉紧固螺栓松开,使拉钉伸出长度在12.8~13.2 mm之间,再用拉力检测工具检测拉力。拉力大于41 kN,故障消除。

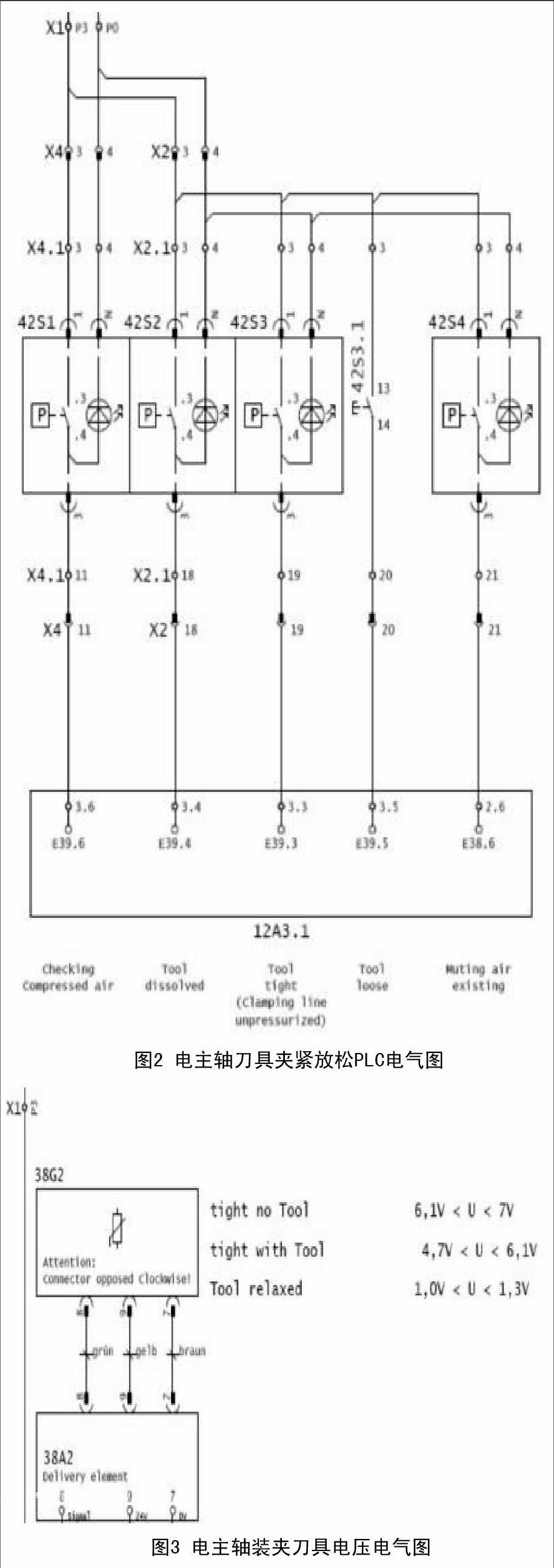

②电主轴刀具夹紧放松PLC电气图,如图2所示。根据图2,检查PLC状态,E39.3刀具夹紧,E39.5刀具放松状态是否正确。若状态不正确,检查传感器,检查PLC接线是否有问题,根据检查结果逐一进行排除。

若PLC状态正确,报警依然存在,还是无法执行换刀动作,则进入系统界面,查看电压检测参数:14514。

14514 WZ-INI: ohne WZ [V] (7.40) 7.4 tight not tool

14514 WZ-INI: mit WZ [V] (5.95) 5.95 tight with tool

14514 WZ-INI: WZ geloest [V] (1.10) 1.10 tool relaxed

电主轴装夹刀具电压电气图,如图3所示。根据图3,看电主轴有刀夹紧、无刀夹紧、放松电压是否在正常范围内,如不在,进行参数修改,解决此故障。

对电主轴拉刀机构进行检查,看拉钉紧固螺栓是否松动,若松动,按照拉钉需要的长度,紧固拉钉螺栓。为防止加工过程中振动过大造成拉钉紧固螺栓松动,加工时应减小加工吃刀量,减缓进给速度,要合理的运用刀具以及应用合适的切削参数。

3.2 电主轴强力切削时停转(俗称闷车)

加工中心在加工工件过程中,若进给过大,吃刀量大,倍率100%加工时,会出现电主轴停转故障。电主轴猛地停住,刀具卡在工件上。加工无法继续。

3.2.1 电主轴强力切削时停转故障分析

①主轴电动机与主轴连接的传动带过松,造成主轴传动转矩过小,强力切削时主轴转矩不足,产生报警,数控机床自动停机。

②主轴电动机与主轴连接的传动带表面有油,造成主轴传动时传动带打滑,强力切削时主轴转矩不足,产生报警,数控机床自动停机。

③主轴电动机与主轴连接的传动带使用过久而失效,造成主轴电动机转矩无法传动,强力切削时主轴转矩不足,产生报警,数控机床自动停机。

④主轴传动机构中的离合器、联轴器连接、调整过松或磨损,造成主轴电动机转矩传动误差过大,强力切削时主轴振动强烈。产生报警,数控机床自动停机。

3.2.2 电主轴强力切削时停转故障处理对策

①手动检查主轴电动机与主轴连接的传动带张紧度,若过松,通过重新调整主轴传动带的张紧力,加以排除。

②手动检查主轴电动机与主轴连接的传动带表面是否有油污或者脏物,造成主轴传动时打滑,若有,则用汽油或酒精清洗后擦干净来排除故障。

③观测传送带是否有效,是否可以继续工作,若有异常。则更换新的主轴传动带。

④需要采用专业的仪器,测量连接距离,观察磨损情况。然后根据测量或者观察结果,通过调整、更换离合器或联轴器来解决此故障。

4 结 语

电主轴是加工中心的核心部件,电主轴的好坏直接影响着加工中心能否正常工作。是加工中心可靠性的重要保障。尤其近几年,公司产品多元化,生产异常紧张。加工中心都是长期超负荷工作,这就对加工中心电主轴的可靠性提出了更高的要求。

在数控中心广大数控工程技术人员的努力下,通过对电主轴的常见故障分析、并对常见故障的处理提出了一套切实可行的办法。确保了在维护之余能快速、有效地分析判断故障、及时有效地处理故障。提高了电主轴的可靠性、缩短了加工中心停机时间。为动车组的生产保驾护航!

参考文献:

[1] 孔祥志,李长英,王家兴,等.内装式电主轴冷却方式的探讨[J].机械工程 师,2011(1):30-31.

[2] 刘伟.卧式加工中心主轴系统设计[D].大连:大连理工大学,2009.

[3] 张建,毛勋才,孔令芝,等.加工中心主轴定向故障检修[J].新技术新工 艺,2008(3):49-54.

[4] 张宁,雍文章.加工中心主轴定向故障分析与排除[J].设备管理与维修, 2013(10):21-26.

[5] 胡文祥.一种加工中心主轴松刀卸荷机构[J].制造技术与机床,2006(6): 38-42.