碳纤维基体层状复合电极材料的电化学性能*

2016-11-12周生刚竺培显韩朝辉

许 健,周生刚,竺培显,曹 勇,韩朝辉

(昆明理工大学 材料科学与工程学院, 昆明 650093)

碳纤维基体层状复合电极材料的电化学性能*

许 健,周生刚,竺培显,曹 勇,韩朝辉

(昆明理工大学 材料科学与工程学院, 昆明 650093)

采用电沉积法制备碳纤维层状复合电极材料,通过XRD、SEM和电化学工作站等分别测试碳纤维基体层状复合电极材料表面活性层物相结构、组织形貌和电催化活性,并比较碳纤维电极与传统铅合金电极的质量以及两种电极材料的耐腐蚀性能。结果表明,所制备的碳纤维电极表面活性层为β-PbO2,在电沉积电流密度为40 mA/cm2和电沉积时间为100 min时,得到的活性层β-PbO2致密均匀、活性层内应力最小、裂纹最少,此时碳纤维电极的析氧电位最低、电催化活性最优;与传统铅合金电极相比,碳纤维电极质量减轻了减轻了69.7%,且碳纤维电极的腐蚀电位更高、腐蚀速率更小,碳纤维电极具有更好的耐腐蚀性能。由此说明,碳纤维层状复合电极材料是一种质量轻、不溶解、耐腐蚀的电极材料,有着良好的开发应用前景。

碳纤维电极;层状复合;电沉积;耐腐蚀性;电催化活性

0 引 言

电极是湿法电解中的关键材料,是电化学反应体系的核心部分。目前,用于有色金属电解提取的阳极材料大多是以铅和钛为基体的电极材料[1-6]。但长期的实践与应用表明,铅银合金电极材料和钛基涂层电极材料一直存在着质量大、易溶解、内阻大、析氧电位高、涂层易脱落失效、使用成本高等缺陷或问题[7-9]。因此,寻求一种质量轻、耐腐蚀、导电性好、成本低的新型电极材料,以提高湿法电解中电极极板强度、降低槽电压、减轻质量、增加耐磨性,一直是该领域竞相发展的重大课题。

碳纤维(carbon fiber,简称CF)是一种含碳量在90%以上的纤维状碳材料,不仅具有碳材料自身的本征特性,还兼备纺织纤维的可加工性;碳纤维具有重量轻、高强高模、耐化学腐蚀、导电性好、热膨胀系数小、以及极大的比表面积等一系列优异的性能和特点[10-14]。由于碳纤维表面惰性大、表面能低、缺乏具有催化活性的官能团、反应活性弱,与活性层之间的粘结性差、且界面中存在的缺陷限制了碳纤维高性能的发挥,因此需要通过表面处理以提高碳纤维表面的润湿性和粘结性[15-17]。

本文先对碳纤维表面进行处理,使其表面活性、润湿性和粘结性得到提高,然后在酸性镀液中对碳纤维基体进行电沉积处理,得到二氧化铅活性层,以作为新型电极的催化活性层和电化学反应界面,由此制备得到重量轻、强度高、不溶解、耐蚀性强的新型层状复合电极材料。

1 实 验

实验采用碳纤维布(奇胜纤维复合材料,进口东丽3K平纹碳纤维布,平纹碳布,Plain Carbon Fiber Fabric)作为层状复合电极材料的基体,在箱式电阻炉400 ℃温度下进行热空气氧化,然后在NaOH(分析纯)和Na2CO3(分析纯)的混合溶液中除油,水洗后将碳纤维布置于NaH2PO2·H2O(分析纯)、SnCl2·2H2O(分析纯)和浓HCl(分析纯)的敏化溶液中浸泡,水洗干燥后用导电树脂胶(合成树脂为粘结剂,导电碳粉为导电填料)将碳纤维布粘结至所需电极厚度,从含有Pb2+的酸性镀液中制备碳纤维基体层状复合电极(下称碳纤维电极)材料,碳纤维为基体,Pb为电沉积出的基质金属。

采用电沉积法沉积β-PbO2活性层,其中制备碳纤维电极的酸性镀液组成为: Pb(NO3)2(分析纯)150 g/L,浓HNO3(分析纯)20 mL/L,NaF(分析纯)0.5 g/L;沉积条件为:电流密度20~80 mA/cm2,时间80~150 min;石墨为阴极,经表面处理后的碳纤维布作阳极,极板间距为3 cm,且在电沉积过程中保持酸性镀液温度在60 ℃和pH值=1~2。

采用CHI604D型电化学工作站测试不同电沉积电流密度和不同电沉积时间下制备的碳纤维电极材料在1 mol/L H2SO4溶液中的阳极极化曲线和塔菲尔曲线,采用三电极体系:所制备的碳纤维电极为研究电极、选用232型饱和甘汞电极为参比电极,Pt片电极为辅助电极。通过扫描电子显微镜(SEM, Philips)和X射线衍射仪(XRD, Philips)对碳纤维电极的形貌与结构进行表征和分析。用电子天平对所制备的碳纤维电极和传统铅银合金电极进行质量对比测试;采用失重法,将碳纤维电极和传统铅合金电极进行同酸度、同面积、同电流和同时间的耐腐蚀性测试,通过测量电解前后碳纤维电极和传统铅合金电极的质量之差来计算腐蚀速率[18]。

2 结果与讨论

2.1 碳纤维电极表面活性层结构分析

将制备好的碳纤维电极的表层做XRD分析,测定的结果如图1所示。

图1 碳纤维电极表面活性层XRD图

由测定结果可知,在2θ为25.38,31.92,36.20,49.02,58.86,62.40,66.66和74.34°均出现β-PbO2的衍射峰(JCPDS:No.08-0185),其晶面指数分别为(110)、(101)、(200)、(211)、(310)、(301)、(302)和(321)。结果表明,所制备的碳纤维电极表层为β-PbO2,而具有优异导电性能和催化活性的β-PbO2是所需要的电极表面活性层。之所以会在经表面处理后的碳纤维布表面沉积得到β-PbO2,首先是电沉积过程中在阳极表面会发生如式(1)所示的氧化反应[19-20],Pb2+离子被氧化得到PbO2;其次,在满足生成PbO2的条件下,当溶液pH值>9.3时,不会生成β-PbO2,且当溶液pH值<3.8时,不会生成α-PbO2[17],而本文中所用到的酸性镀液原始pH值为1~2,小于3.8,且随着阳极反应生成PbO2的同时,产生的H+,会减小镀液pH值,从而在碳纤维布表面生成β-PbO2,这与XRD检测分析的结果一致。

(1)

2.2 碳纤维电极极化测试

2.2.1 电沉积电流密度对碳纤维电极性能的影响

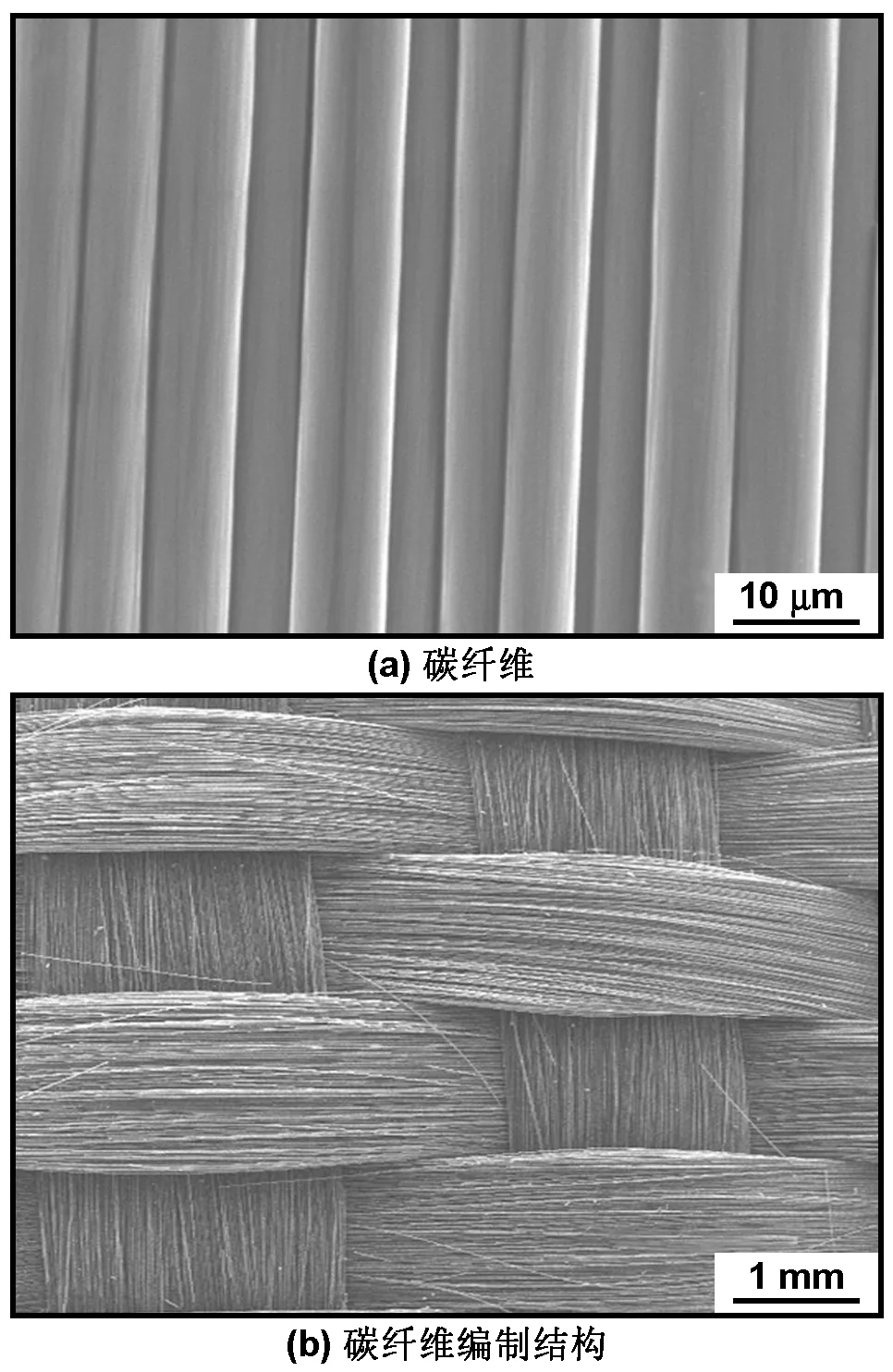

图2为碳纤维与碳纤维布的编织结构图。从图2(a)可知,碳纤维的平均直径约为7 μm,图2(b)表明碳纤维布编织结构紧密,为活性层PbO2晶粒的生成和长大提供良好的基体条件。

图2 碳纤维与碳纤维编制结构

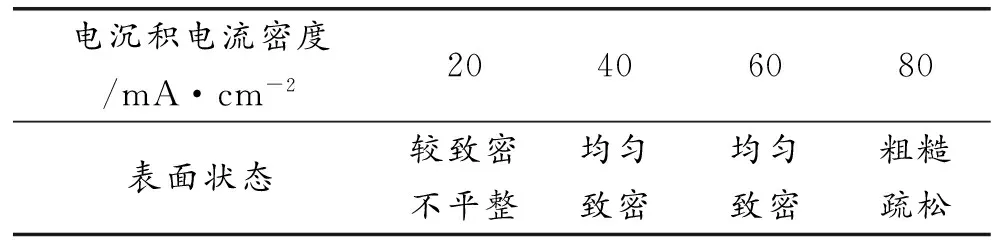

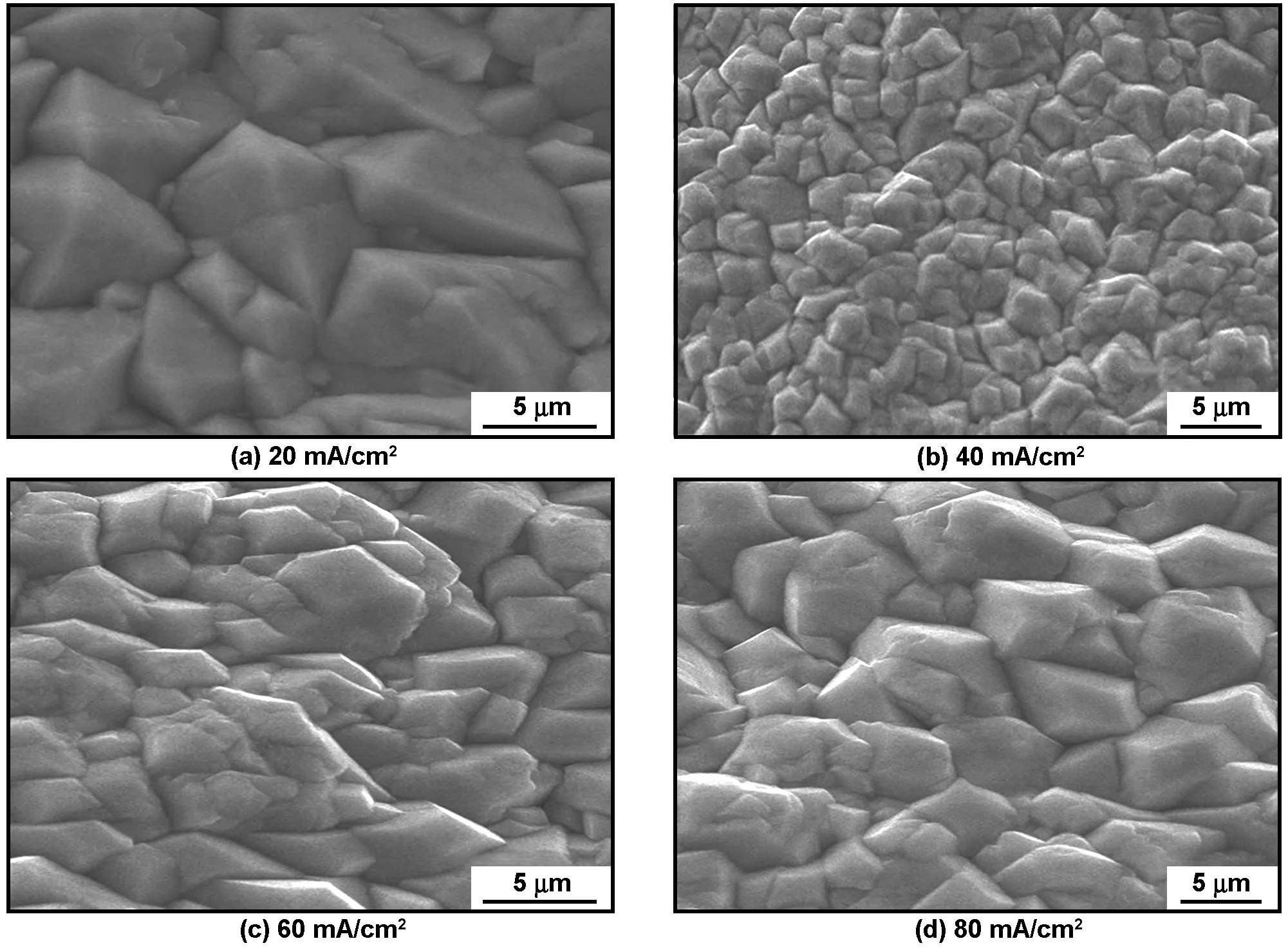

图3为在酸性镀液中,电沉积时间为100 min、电沉积电流密度为20~80 mA/cm2的条件下制备的碳纤维电极的表面形貌图,表1为碳纤维电极表面活性层PbO2的表面状态。当电沉积电流密度过低(为20 mA/cm2)时,极板间的电场力弱,Pb2+在阳极附近富集困难且沉积速率缓慢,PbO2晶粒形核几率低,晶体的长大速率大于形核速率,PbO2晶粒长大完全,晶粒粗大(图3(a))。随着电沉积电流密度的增大,极板间电场力逐渐增强,Pb2+富集和沉积加快,阳极表面单位面积电子数目增加,形核率也随之增加,晶体的长大速率几乎等于形核速率,从而得到晶粒细小的PbO2晶粒,如图3(b)所示。进一步提高电流密度,使得晶粒的形核速率进一步增大,晶粒还未长大完全,就在原有未完全长大晶粒的基础上再次形成新的晶核并长大,如图3(c)。当增大电流密度到80 mA/cm2(图3(d))时,多个长大不完全的晶粒一同长大,使得PbO2晶粒的尺寸变大。以上说明,碳纤维电极活性层的表面形貌受电沉积电流密度影响较大。

表1 电沉积电流密度对碳纤维电极的影响

上述不同电沉积电流密度下制备的碳纤维电极在1 mol/L的硫酸溶液中的阳极极化曲线如图4所示。从图4中可以看出,随着电沉积电流密度的增大,碳纤维电极材料的析氧电位基本呈现先减小后增大的变化趋势;且当电沉积电流密度为40 mA/cm2时,碳纤维电极材料的析氧电位最低,其在测试电流密度为0.2 A/cm2时的析氧电位约为2.33 V,比其它电沉积电流密度制备的碳纤维电极的析氧电位都要小。

图3 不同电沉积电流密度下碳纤维电极的SEM图

从图4可以看出,在酸性镀液中,电沉积时间为100 min,电沉积电流密度为40 mA/cm2时制备得到的碳纤维电极在硫酸溶液中同一测试电流密度下的析氧电位和致钝电位最低。

图4 不同电沉积电流密度下碳纤维电极的极化曲线

当电沉积电流密度较低时(20 mA/cm2),极板间的电场力弱,Pb2+在阳极附近富集困难且沉积速率缓慢,PbO2晶粒形核几率低,导致碳纤维电极表面活性层PbO2薄且不平整(如表1所示),活性层致密性较差,从而使得碳纤维电极的电催化性能较差。随着电沉积电流密度增大到40 mA/cm2,极板间电场力逐渐增强,Pb2+富集和沉积加快,阳极表面单位面积电子数目增加,形核率也随之增加,结合图3(b)和表1,得到的碳纤维电极表面活性层晶粒分布均匀且致密,晶粒得到细化,增大了活性层参加反应的比表面积,使得碳纤维电极电催化性能提高,析氧电位和致钝电位降低。进一步提高电沉积电流密度(60,80 mA/cm2),晶粒的形核速率大于晶粒的长大速率,使得晶粒还未长大发育完全就沉积到碳纤维电极表面,以致碳纤维电极表面疏松,且大电流密度会导致阳极表面析氢等副反应增加,气体析出使得碳纤维电极表面粗糙不平整,孔隙率增加,因此制备的碳纤维电极的电催化活性又开始降低,析氧电位和致钝电位增大。

2.2.2 电沉积时间对碳纤维电极性能的影响

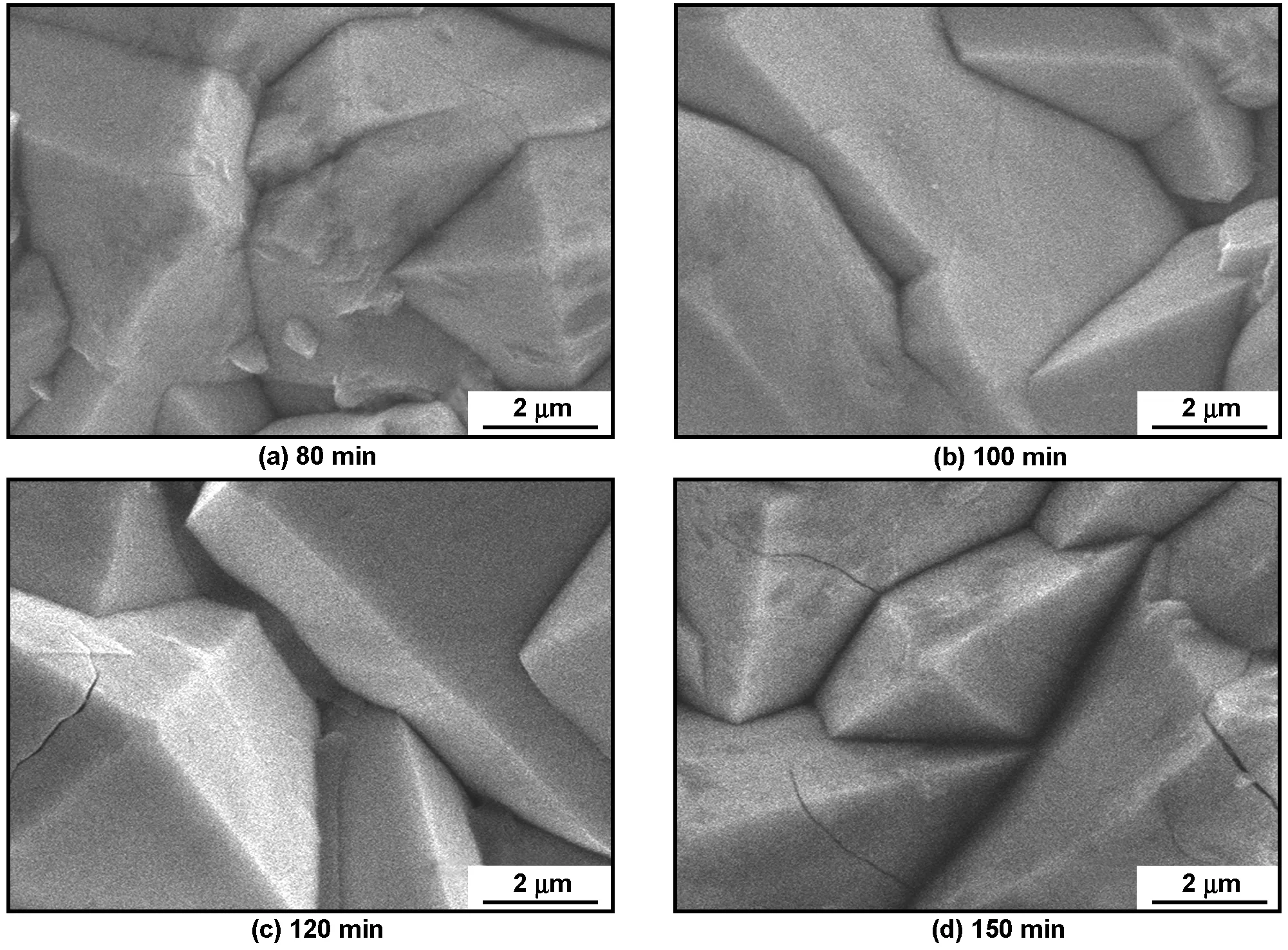

图5为不同电沉积时间下碳纤维电极表面活性层的SEM图。从图可以看出在电沉积时间为100 min时的碳纤维电极表面活性层颗粒最为光滑,且PbO2颗粒上无明显裂纹。随着电沉积时间的延长,碳纤维电极表面活性层厚度逐渐增加,如表2所示,电极内应力开始产生,从图5(c)中可以看到PbO2颗粒上有明显的应力裂纹产生。当电沉积时间增加到150 min时,电极内应力增大,产生明显电极畸变,可以从图5(d)中看到PbO2颗粒上应力裂纹数量明显增多。其中碳纤维电极表面活性层厚度d可以由下式大概估算

(2)

其中,m1表示电沉积后碳纤维电极的质量,g;m2表示电沉积碳纤维布的质量,g;ρ表示活性层二氧化铅的密度,g/cm3;S表示参与电沉积反应的碳纤维布面积,cm2。

图5 不同电沉积时间下碳纤维电极的SEM图

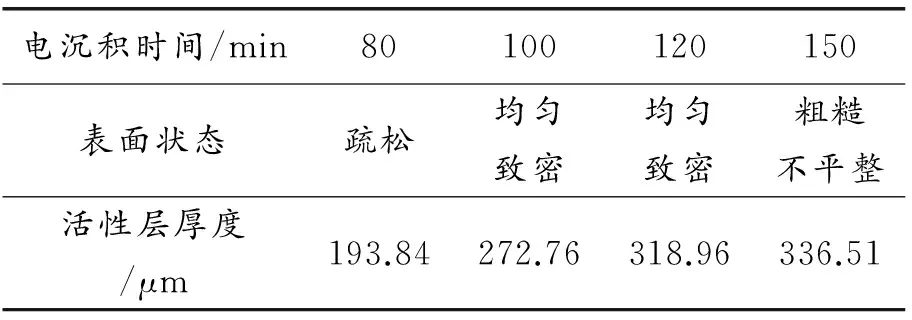

表2 电沉积时间对碳纤维电极的影响

在酸性镀液中,电沉积电流密度为40 mA/cm2、电沉积时间为80~150 min的条件下制备的碳纤维基体层状复合电极材料在1 mol/L的硫酸溶液中的阳极极化曲线如图6所示。

图6 不同电沉积时间下碳纤维电极的极化曲线

从图6可以看出,随着电沉积时间的增加,碳纤维电极材料的析氧电位基本呈现先减小后增大的变化趋势;且当电沉积时间为100 min时,碳纤维电极材料的析氧电位最低,其在测试电流密度为0.25 A/cm2时的析氧电位约为2.41 V,比其它电沉积时间制备的碳纤维电极的析氧电位都要小。由图6可知,在酸性镀液中,电沉积电流密度为40 mA/cm2,电沉积时间为100 min时制备得到的碳纤维电极在硫酸溶液中同一测试电流密度下的析氧电位和致钝电位最低。结合图5和表2中碳纤维电极的表面形貌和活性层PbO2的表面状态,当电沉积时间较少(为80 min)时,碳纤维电极表面的活性层PbO2厚度较薄,为193.84 μm,碳纤维电极的电催化活性不高。随着电沉积时间增加,活性层PbO2厚度增加,当电沉积时间为100 min时,碳纤维电极表面得到均匀致密的活性层PbO2,如图3(b)所示,活性层表面晶粒均匀而致密,使得碳纤维电极的电催化活性提高,析氧电位和致钝电位降低。当电沉积时间超过100 min后,碳纤维电极表面活性层PbO2已覆盖完全且厚度最佳,进一步增加电沉积时间,活性层厚度增加,导致活性层内应力逐渐增大,电极畸变现象明显,沉积在碳纤维表面的PbO2颗粒上裂纹数量变多,长度变长、裂缝变宽,从而导致电极变脆,活性层PbO2与碳纤维基体间润湿性减弱、结合力下降,碳纤维电极的电催化活性减弱,碳纤维电极的析氧电位和致钝电位增大。

2.3 质量对比测试结果

将制备得到的碳纤维电极材料(制备条件为电沉积电流密度40 mA/cm2,电沉积时间100 min)、传统铅合金电极材料剪裁成同样外形尺寸[50 mm(长) ×30 mm(宽)×2 mm(厚)]的试样进行对比称量,得出碳纤维电极试样质量为12.59 g,传统铅合金电极试样的质量为41.57 g;可以看出,两试样在同体积情况下,碳纤维电极试样的质量相对于传统铅合金电极试样减轻了69.7%。

2.4 碳纤维电极耐腐蚀性测试

2.4.1 碳纤维电极的塔菲尔测试

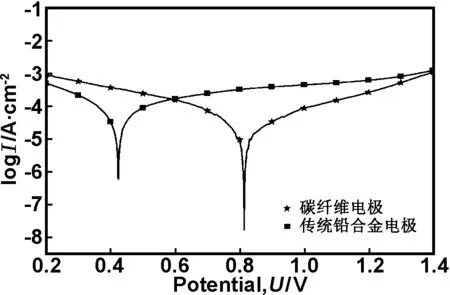

测试2.3中的碳纤维电极与传统铅合金电极在1 mol/L的硫酸溶液中的塔菲尔曲线如图7所示。由图7可知,在硫酸测试溶液中,碳纤维电极材料的腐蚀电位(0.813 V)高于传统铅合金电极材料的腐蚀电位(0.423 V),并且碳纤维电极材料的腐蚀电流(2.012×10-5A/cm2)低于传统铅合金电极材料(6.071×10-5A/cm2),表明碳纤维电极材料在硫酸测试溶液中的腐蚀效率更低,碳纤维电极材料的耐腐蚀性能优于传统铅合金电极材料。

图7 碳纤维电极材料与传统铅合金电极材料在1 mol/L硫酸溶液中的塔菲尔曲线

其原因可能为:首先,所制备的碳纤维电极表面PbO2活性层中Pb处于最高价态(+4价),作为有色冶金电解提取(电解锌)用阳极十分稳定,相对于传统铅合金电极,PbO2电极属于不溶性阳极;其次,有色冶金电解提取过程多为酸性环境,传统铅合金电极在酸性电解过程中存在溶解现象,不仅使得传统铅合金电极的使用寿命大大降低,且溶解的金属在阴极析出,影响产品质量[7],而PbO2电极的抗酸性能力较强,几乎不溶于除草酸以外的绝大部分稀酸;第三,碳纤维本身热膨胀系数较小,所制备的碳纤维电极在使用过程中,出现局部温度过高的情况下,也不会因为碳纤维基体与PbO2的热膨胀系数差异较大,而出现PbO2活性层脱落导致碳纤维电极失效的现象;还有,在适当电沉积条件下,在经过表面处理后的碳纤维布上沉积的PbO2活性层颗粒细小而均匀致密,活性层孔隙率下降,使得所制备的碳纤维电极表面致密性良好,且经过表面处理的碳纤维表面活性官能团数量增多,增大了碳纤维电极表面PbO2活性层的附着力,以上这些因素,都有效地提高了碳纤维电极材料的耐腐蚀性能。

2.4.2 碳纤维电极的腐蚀速率测试

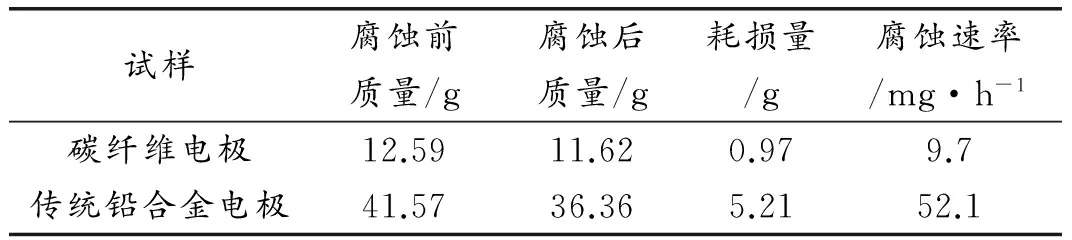

将2.3中的碳纤维电极与传统铅合金电极串联到两个独立的电解槽,其电流密度的取值为电解锌时电流密度的2倍,经过100 h的连续电解腐蚀,得出碳纤维电极与传统铅合金电极的电极耗损量与腐蚀速率如表3所示。

表3 碳纤维电极与传统铅合金电极腐蚀性能测试对比

从表3可以看出,碳纤维电极的腐蚀耗损量比传统铅银合金电极减少81.4%,由此说明,碳纤维基体层状复合电极材料的耐腐蚀性能明显优于传统铅合金电极材料,这也印证了2.4.1中的测试结果,将碳纤维电极作为电解或电池材料,能显著提高电极材料的使用寿命。

3 结 论

对碳纤维电极进行的电化学性能测试结果表明,在电沉积电流密度为20~80 mA/cm2和电沉积时间为80~150 min时,随着电沉积电流密度和电沉积时间的增大和增加,碳纤维电极的析氧电位和电催化活性呈现先增大后减小的变化趋势。在相同电极表面积条件下,与传统铅合金电极相比,碳纤维电极质量减轻了69.7%,且碳纤维电极具有更高的腐蚀电位0.813 V和更低的腐蚀电流密度2.012×10-5A/cm2,腐蚀耗损量降低81.4%。由此说明,碳纤维层状复合电极材料是一种质量轻、不溶解、耐腐蚀的电极材料,有着良好的开发应用前景。

[1] Jaimes R, Miranda-Hernández M, Lartundo-Rojas L, et al. Characterization of anodic deposits formed on Pb-Ag electrodes during electrolysis in mimic zinc electrowinning solutions with different concentrations of Mn(Ⅱ)[J]. Hydrometallurgy, 2015, 156: 53-62.

[2] Zhao Y F, Si S H, Wang L, et al. Electrochemical behavior of polyaniline microparticle suspension as flowing anode for rechargeable lead dioxide flow battery[J]. Journal of the Electrochemical Society, 2014, 161(3): A330-A335.

[3] Zhang W, Ghali E, Houlachi G. Testing methods of catalytic anodes and conventional lead alloys in zinc and copper electrowining[J]. Materials Technology, 2014, 29(A1): A48-A56.

[4] Asim S, Yin J, Yue X, et al. Controlled fabrication of hierarchically porous Ti/Sb-SnO2anode from honeycomb to network structure with high electrocatalytic activity[J]. Rsc Advances, 2015, 5(36): 28803-28813.

[5] Shan R, Zhang Z C, Kan M, et al. A novel highly active nanostructured IrO2/Ti anode for water oxidation[J]. International Journal of Hydrogen Energy, 2015, 40(41): 14279-14283.

[6] García-Gómez C, Vidales J A, Nápoles-Armenta J, et al. Optimization of phenol removal using Ti/PbO2anode with response surface methodology[J]. Journal of Environmental Engineering,2016,(04):040160041-040160047.

[7] Nijjer S, Thonstad J, Haarberg G M. Cyclic and linear voltammetry on Ti/IrO2-Ta2O5-MnOxelectrodes in sulfuric acid containing Mn2+ions[J]. Electrochimica Acta, 2001, 46(23):3503-3508.

[8] Munichandraiah N, Sathyanarayana S. Insoluble anode of porous lead dioxide for electrosynthesis: preparation and characterization[J]. Journal of Applied Electrochemistry, 1987, 17(1): 22-32.

[9] Petrova M, Stefanov Y, Noncheva, et al. Electrochemical behaviour of lead alloys as anodes in zinc electrowining[J]. British Corrosion Journal, 1999, 34(34): 198-200.

[10] Zhang S, Liu W B, Wang J, et al. Improvement of interfacial properties of carbon fiber-reinforced poly (phthalazinone ether ketone) composites by introducing carbon nanotube to the interphase[J]. Polymer Composites, 2015, 36(1): 26-33.

[11] Li S, Zhang Y M, Zhou Y F. Preparation and characterization of sol-gel derived zirconia coated carbon fiber[J]. Surface and Coatings Technology, 2012, 206(23): 4720-4724.

[12] Liu W B, Zhang S, Hao L F, et al. Properties of carbon fiber sized with poly (phthalazinone ether ketone) resin[J]. Journal of Applied Polymer Science, 2013, 128(6): 3702-3709.

[13] Dong X Z, Lu C X, Zhou P C, et al. Polyacrylonitrile/lignin sulfonate blend fiber for low-cost carbon fiber[J]. Rsc Advances, 2015, 5(53): 42259-42265.

[14] Lei D Y, Devarayan K, Seo M, et al. Flexible polyaniline-decorated carbon fiber nanocomposite mats as supercapacitors[J]. Materials Letters, 2015, 154: 173-176.

[15] Rams J, Ureňa A, Escalera M D, et al. Electroless nickl coated short carbon fibres in aluminium matrix composites[J]. Composites Part A: Applied Science and Manufacturing, 2007, 38(2): 566-575.

[16] Yue Z R, Jiang W, Wang L, et al. Surface characterization of elctrochemically oxidized carbon fiber[J]. Carbon, 1999, 37(11): 1785-1796.

[17] Xu J C, Yu H, Xia L, et al. Effects of some factors on the tribological properties of the short carbon fiber-reinforced copper composite[J]. Materials Desigh, 2004, 25(6): 489-493.

[18] Hrussanova A, Mirkova L, Dobrev T. Anodic behaviour of the Pb-Co3O4composite coating in copper electrowining[J]. Hydrometallurgy, 2001, 60(3): 199-213.

[19] Burbank J. Anodization of lead and lead alloys in sulfuric acid[J]. Journal of the Electrochemical Society, 1957, 104(12): 693-701.

[20] Michael E H, Robert M J J, Richard G C. An AFM study of the correlation of lead dioxide electrocatalytic activity with observed morphology[J]. Journal of Physical Chemistry B, 2004, 108(20): 6381-6390.

Electrochemical properties of layered composite electrode materials based on carbon fiber

XU Jian, ZHOU Shenggang, ZHU Peixian, CAO Yong, HAN Zhaohui

(Faculty of Materials Science and Engineering, Kunming University of Science and Technology,Kunming 650093, China)

In this paper, we successfully prepared a β-PbO2/carbon fiber (CF) Layered composite as an electrode. The thin β-PbO2film was deposited onto carbon fiber by an anodic electrodeposition method. XRD, SEM and electrochemical workstation were used to study and characterize the structure, surface morphology and electrocatalytic activity of the β-PbO2/CF electrode. The weight and corrosion resistance between the traditional lead alloy electrode and β-PbO2/CF electrode were also compared. It is found that the carbon fiber cloth uniformly coated with β-PbO2. The β-PbO2/CF electrode possessed the lowest oxygen evolution potential and the best electrocatalytic activity at the current density of 40 mA/cm2and the electrodeposition time of 100 min. Meanwhile, compared with the traditional lead alloy electrode, the weight of the β-PbO2/CF electrode was reduced by about 69.7%. Moreover, the β-PbO2/CF electrode has higher corrosion potential and lower corrosion rate. Thus, the β-PbO2/CF electrode is a promising electrode material attributed to its smaller weight, insolubilization and better corrosion resistance.

carbon fiber electrode; layered composite; electrodeposition; corrosion resistance; electrocatalytic activity

1001-9731(2016)10-10118-06

国家自然科学基金资助项目(51264025)

2016-01-18

2016-05-16 通讯作者:竺培显,E-mail: zhu_pei_xian@163.com

许 健 (1991-),男,湖北监利人,在读硕士,师承竺培显教授,从事碳纤维电极材料研究。

TB333

A

10.3969/j.issn.1001-9731.2016.10.021