矿用液压支架支护质量综合监测保障系统设计与实现

2016-11-11侯刚

侯 刚

(天地科技股份有限公司 开采设计事业部,北京 100013)

矿用液压支架支护质量综合监测保障系统设计与实现

侯刚

(天地科技股份有限公司 开采设计事业部,北京 100013)

为了及时全面地掌握和了解工作面液压支架支护质量,采用了矿用液压支架支护质量综合监测保障系统,通过液压支架姿态无线微功耗自供电实时监测、液压支架受力状态无线微功耗自供电实时监测、液压支架支护质量实时监测与预警、液压支架支护质量综合保障信息四部分实现了对液压支架姿态、初撑力、循环末阻力、周期来压、支护质量、保障信息等方面内容的显示、不合理使用和隐患预警。结果表明通过该系统实现了对矿用液压支架支护质量全面、综合性地监测和保障,保证了综采工作面液压支架安全、高效、长寿命地使用。

液压支架;支护质量;综合;监测;保障系统

由于工作环境恶劣,煤层条件复杂多变,液压支架支护质量的监测和保障一直是综采工作面液压支架日常生产的重要组成部分。目前国内外对液压支架支护质量综合性的监测和保障系统的研究相对较少,有学者提出了一种基于组态软件的液压支架压力远程监测系统,实现了井下液压支架压力的实时采集与监控,但仅采集立柱压力数据,且采用的是有线传输模式;另有学者提出一种应用于煤矿综采工作面集散型液压支架控制系统中央监控系统的实现方案,开发了煤矿综采工作面液压支架监控系统,但是该应用系统需要与其自主研发的支架电液控制器配合才能使用,并且主要针对的是常规参数监测,不具有支架支护质量监测的功能[1-11]。矿用液压支架支护质量综合监测保障系统研究实现了对液压支架底座、掩护梁、顶梁的水平倾斜和仰俯角度、工作面采高、支架高度、工作阻力、仰俯采角度、合理作用点、压力超限、初撑力不足、不规则受力等情况的监测,防止液压支架压死、顶梁开裂、倒架等重大危险事故的发生,为液压支架工作阻力等参数的确定和后续设计液压支架提供依据。

1 支护质量监测保障系统

1.1监测保障系统组成

系统主要有四大功能:通过微功耗无线自供电姿态传感器实现支架姿态监测功能、通过无线微功耗自供电压力传感器实现的支架受力状态监测功能,以及支架支护质量实时监测与预警功能和支架支护质量综合保障信息功能。监测保障系统具有数字、列表、曲线、直方图、二维图、三维图等多种显示方式,具有工作面整体、单架、历史等多种查询方式,具有班报表、日报表、月报表、年报表等多种报表形式,具有远程在线访问等诸多功能[10]。

1.2支架姿态监测

液压支架的姿态是反映其支护质量的有效参量之一,通过布置在液压支架顶梁、掩护梁和底座的无线微功耗自供电姿态传感器分别测量出各部位的水平倾斜角度和仰俯角度,通过高精度温度传感器对当前设备的姿态数据进行运算校准,通过无线射频收发模块将数据以无线的方式上传至多功能显示终端。姿态传感器采用内部电池供电,通过对姿态传感器的监测在多功能显示终端可以显示出支架高度、工作面采高、工作面仰俯采角度等姿态监测信息[11]。姿态监测具有连续采集、定时主动发送、波动采集、主从访问工作模式,具有通信频段、传送速率、发射功率、空中唤醒、空中数据侦听可设置等功能。

1.3支架受力状态监测

液压支架的受力状态也是反映其支护质量的重要参数,通过布置在立柱和平衡千斤顶处的无线微功耗自供电压力传感器,得出立柱和平衡千斤顶受力状态,通过传感器自带的液晶显示屏将当前压力值、电池电量等信息显示出来,通过无线射频收发模块将数据以无线的方式上传至多功能显示终端[12]。压力传感器采用内部电池供电,通过立柱和平衡千斤顶受力状态的监测与分析,在多功能显示终端可以显示出支架合力作用点的位置、工作阻力、立柱压力等监测信息。受力状态监测具有连续采集、定时主动发送、波动采集、主从访问工作模式,具有最低压力报警、最高压力报警,通信频段、传送速率、发射功率、空中唤醒、空中数据侦听可设置等功能。

1.4支架支护质量监测与预警

通过液压支架姿态监测系统和受力状态监测系统可以得出当前支架的综合支护质量状态信息,通过多功能显示终端高清液晶显示屏,以二维图形、数字曲线等直观的方式,实现对支架歪斜、倒架、挤架、扭曲度、不规则受力、疲劳度、压力超限、初撑力不足、顶板周期来压步距等现象与趋势进行显示和预警,为提高支架支护质量的调整提供实时依据。

1.5支架支护质量综合保障

通过对液压支架支护质量的监测和处理,实现对液压支架合理支护状态和不合理支护状态的在线显示和统计,给出液压支架提高支护质量的合理化操作建议,根据长时间的使用情况对液压支架的检修和维护保障项目进行及时的提醒,以提高液压支架支护质量、延长液压支架的使用寿命[11]。

2 系统实现关键技术

2.1微功耗电池供电技术

系统中的所有传感器均采用电池自供电技术,因此传感器的整体微功耗是设计和研究的关键技术之一。通过选择低功耗的元器件、合理的工作模式和各工作模式下各耗电部分的合理休眠实现传感器的整体微功耗。传感器测量单元、主控制器单元和无线收发单元是传感器的主要耗电单元,姿态和压力传感器都采用了一种主控器芯片和无线收发芯片。本次设计选用的主要微功耗元器件在3.3V电池电压供电情况下电流功耗如表1所示。

表1 主要元器件电流功耗

系统的姿态和压力传感器都具有4种工作模式,当传感器处于连续高频采集工作模式时,传感器的功耗为正常工作状态功耗;当处于定时主动发送工作模式时,传感器只有到达系统设置的采集时间时,才进入唤醒状态唤醒主控制器、测量单元、无线收发单元和相关的功能单元,在40ms内完成本次数据的采集、处理和发送,传感器处于休眠状态时只有主控器的定时时钟在工作,其他所有的功能单元都处于彻底断电或者休眠状态;当处于波动采集工作模式时,只有传感器的测量单元和比较单元处于工作状态,其他所有单元都处于彻底断电或者休眠状态,当传感器测量的数据达到设定值时唤醒相关功能模块,完成本次数据的采集过程后相关功能模块自动进入休眠状态;当处于主从访问时,一种工作方式是整个传感器只有无线收发单元处于待机唤醒状态,其他所有功能模块都处于彻底断电或者休眠状态,当无线收发模块接收到多功能显示终端发送的上传数据指令时唤醒相关功能单元完成当前数据的采集过程,另一种是传感器采用波动采集的工作方式,将采集的数据存储在主控制器的寄存器中,无线收发单元处于待机唤醒状态,当无线收发单元接收到多功能显示终端发送数据指令后,将寄存器中的数据全部上传给多功能显示终端,此工作模式主要降低了无线模块多次发送数据的功耗。

2.2多节点无线通信组网技术

按照综采工作面200架液压支架考虑,每个液压支架布置5台传感器和1台终端,整个工作面具有1201个无线通信节点。如何保证多节点下无线通信的稳定可靠是设计的关键技术之一。无线通信系统采用了两级组网、分频段通信的无线组网方式。

每架液压支架的传感器和终端各自构成了一个二级通信网络,每架支架内安装的传感器和终端采用同一个频段的通信网络,使各个液压支架之间的传感器和终端之间不产生数据通信的干扰,每架内的传感器都具有数据侦听功能,当某一传感器需要发送数据时如果侦听到该频段内有传感器正在发送数据,该传感器将自动延时1ms后重新发送数据,从而保证了每架内部传感器数据冲突的问题[13]。

终端和主站构成了一级通信网络,该级网络和二级网络不在同一个频段,保证了两级网络的稳定通信。一级网络采用主从访问的工作模式,即每次数据的发送是由主站发送指定节点上传数据指令,节点收到数据指令后将数据全部上传给主站。因为综采工作面设备较多且传输路径较远,所以每个一级网络的节点都具有无线通信中继的功能,各节点具有上电自组网的功能[14],节点可以自动寻找网络路径实现与主站的通信,也可以通过人工设置网络通信路径,实现节点和主站按照指定的通信路径进行通信,人工设置网络路径时可同时设置多条通信路径做为备用通信路径。

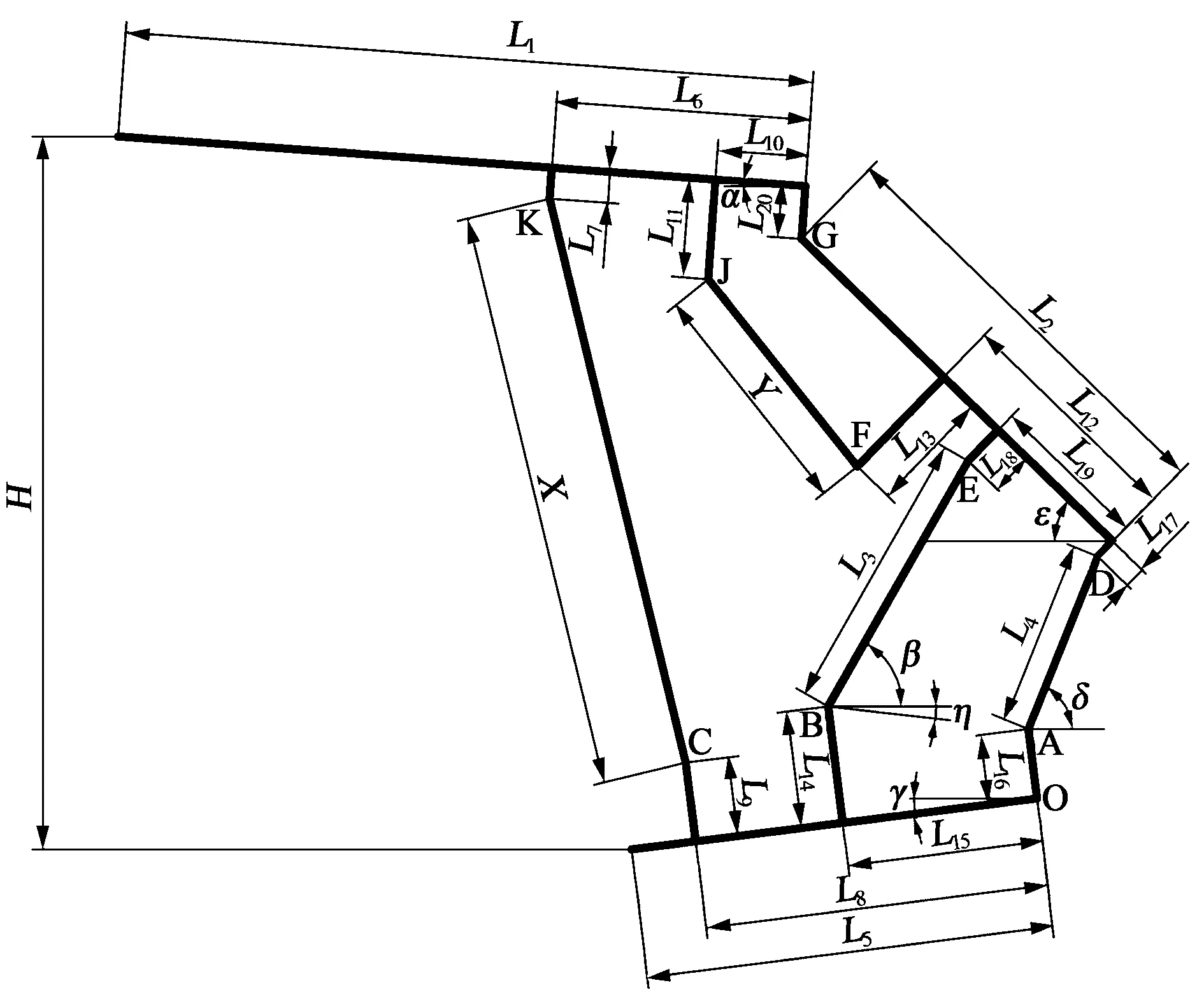

2.3液压支架姿态相关算法

液压支架姿态状况的监测关键的就是通过姿态传感得出支架的相关参数,其中核心关键的参数就是支架高度、立柱长度和平衡千斤顶的高度,通过布置在支架顶梁、掩护梁和底座的3个姿态传感器可以实时得出支架的角度状态并进行测量[15],算法相关参数如图1所示。

图1 支架算法参数示意

设:顶梁抬头时α为正,底座低头时γ为正;由于数据传输中α,γ值的正负由标志位决定,因此在计算开始前,需首先对α,γ的正负进行赋值。图1中L1,L2,L3,L4,L5分别为顶梁、掩护梁、前连杆、后连杆、底座的长度;H,X,Y分别为支架高度、立柱长度、平衡长度;A,B,C,D,E,F,G,K,J为支架的铰接点。

已知:

(1)

(2)

(3)

联立(1),(2),(3)式得:

令:

K1=L32-XB2-YB2

K2=L42-XA2-YA2

K5=2K3-2XA

K6=2K4-2YA

K7=K2-K32-K42+2XAK3+2YA·K4

K8=K5+2XB

K9=K6+2YB

K10=K7-K1

K11=1+K82/K92

K12=2K8YB/K9-2K10K8/K92-2XB

K13=K102/K92-2YBK10/K9-K1

代入求解,可得:

利用上述结果可求得:

H=YG+L20·cosα+L1·sinα+L5·sinγ

2.4液压支架受力情况相关算法

由姿态算法可求出A,B,D,E点坐标,进一步解算求解O点坐标:

令:

M1=YE-YB

M2=XE-XB

N1=YD-YA

N2=XD-XA

可得

O点到顶梁G点所在直线距离为:

其中:

O点到顶梁所在直线距离为:

其中:

O点到立柱所在直线距离为:

O点到平衡千斤顶所在直线距离为:

G点到立柱所在直线距离为:

G点到平衡千斤顶所在直线距离为:

取顶梁和掩护梁为隔离体,各力对O点取力矩平衡方程为:

取顶梁为隔离体,各力对G点取力矩平衡方程为:

P·r5+Qf·L20-Q·XQ+PE·r6=0

联立上述两方程求解可得:

3 设计实现及效果分析

按照以上的设计,姿态传感器最终实现了双向测量精度小于0.1°,量程为±90°。压力传感器最终实现了测量精度小于0.1MPA,量程为0~80MPA,2倍满量程过载能力。无线通信网络最终实现了通信频率300个频段,可设相邻频段之间没有数据冲突、空中速率做到1.6~200K中间几档可调、发射功率可设、无线通讯距离10~300m之间可设。多功能显示终端实现了7个界面显示,分别为:主界面、通信界面、站点设置界面、倾角传感器设置界面、压力传感器设置界面、报警信息界面、其他显示界面[16],通过按键实现了相关参数和功能的设置。

系统中的主站、终端及传感器全部采用不锈钢冲压和铸造设计[17],系统通信全部采用无线通信方式,但具有有线通信的功能,传感器具有多种采集方式[18],且压力传感器自带显示屏,传感器都采用电池供电技术,终端和主站都具有应急电源,在系统断电情况下能保证系统工作,主站和终端具有高清液晶显示屏,实时显示系统情况,主站和终端具有U盘取数、无线、总线、以太网、光纤等多种通信方式,终端具有数字量、模拟量多种采集方式,系统上位机具有大容量存储、处理和远程访问等功能[19]。

上位机监控系统通过对实时数据和历史数据的存储、处理和显示主要实现了以下功能:通过设备在线监控功能实现了对所有设备的工作状态的在线监控,并能对故障设备进行故障类型判断和报警;通过支架压力监控功能实现了对工作面所有支架立柱压力和平衡千斤顶的压力进行监测并通过曲线和柱状图的形式进行实时显示;通过工作面姿态监控功能实现了通过不同颜色的柱状图显示工作面的采高和支架高度,并生成工作面对应的支架采高和支架高度曲线,通过不同颜色的曲线显示出工作面液压支架的合力作用点曲线,顶底板起伏曲线;通过单架状态详细信息查询界面可以实现对单台支架包括立柱压力、平衡压力、支架高度、支架采高、整架压力、合力作用点位置、支架扭曲度、顶底板起伏等状态的实时查询;通过支护质量监测功能可以获得单架液压支架的支护质量的当前状态和整个工作面液压支架总体的支护质量;通过历史曲线查询功能可以获得工作面所有设备和支架的历史数据信息,并可以通过软件对历史数据进行统计和分析;通过数据报表功能可以自动生成数据和曲线报表[20]。

4 结束语

笔者研究的矿用液压支架支护质量综合监测保障系统是专为矿用液压支架开发的,井下综采工作面的生产条件复杂,其适应性和稳定性仍需要多次井下工业试验去验证,系统布置的传感器较多,采集和处理的数据也相对较多,下一步可以对存储到数据库的数据进行深入地二次开发和挖掘[19],为液压支架设计的改进和优化提供依据。

[1]王国法.液压支架技术[M].北京:煤炭工业出版社,1999.

[2]李晓鹏.煤矿探测机器人姿态控制与局部路径规划研究[D].西安:西安工业大学,2011.

[3]陆庭锴,马鹏宇,冯卓照,等.液压支架姿态动态监测与控制系统设计[J].煤炭科学技术,2014,42(S1):169-172.

[4]李首滨.国产液压支架电液控制系统技术现状[J].煤炭科学技术,2010,38 (1):54-55.

[5]刘欣科.双伸缩液压支架立柱初撑力分析与研究[J].煤炭科学技术,2012,40(2):83-86.

[6]EN1804-2-2000,煤矿用液压支架安全性要求第2 部分:立柱和千斤顶[S].

[7]钱鸣高,石平五,许家林.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010.

[8]李付生.综采液压支架远程监控系统关键技术研究[J].煤矿机械,2014,35(5):63-64.

[9]刘日成,李金海,徐春超,等.矿用液压支架压力监测系统在综采工作面的应用[J].煤矿安全,2012,43(6):67-68.

[10]李蒙,魏巍.液压支架电液控制器设计与实现[J].煤炭科学技术,2011,39(4):110-113.

[11]王国法.煤矿工作面支护与液压支架技术的发展[J].煤矿支护,2014(4):2-11.

[12]赵端,纵鑫.基于ZigBee技术的井下液压支架压力监测系统设计[J].工矿自动化,2014,40(1):31-34.

[13]郑茂全,侯媛彬.基于CC2530的井下人员信息采集模块设计[J].工矿自动化,2013,38(6):7-10.

[14]李鸣.煤矿绿色无线通信关键技术探讨[J].工矿自动化,2014,40(11):42-45.

[15] 都基安.煤矿建设项目安全预警评价体系研究[D].徐州:中国矿业大学,2013.

[16]李卯东.基于物联网的煤矿安全监测系统设计[D].太原:太原理工大学,2013.

[17]吴凌慧,李涛,任国静,等.加速度传感器壳体结构的动力学特性分析[J].仪表技术,2011(7):63-66.

[18]任海东.矿用便携式数据采集系统的设计[D].太原:太原理工大学,2013.

[19]董建新.计算机数据挖掘技术在煤矿行业的应用[J].煤炭技术,2012,31(4):87-89.

[20]朱殿瑞.掩护式液压支架姿态监测的理论与主要部件的有限元分析[D].太原:太原理工大学,2012.

[责任编辑:徐亚军]

Integrated Monitoring Safeguard System Design and Implementation of Mine Hydraulic Support Supporting Quality

HOU Gang

(Coal Mining & Designing Department,Tiandi Science & Technology Co.,Ltd.,Beijing 100013,China)

In order to grasp supporting quality of hydraulic support of working face,integrated monitoring safeguard system of mine hydraulic support quality was applied,through wireless micro power dissipation and self-power real time monitoring of hydraulic support posture and stress state,hydraulic support supporting quality real-time monitoring and warning,integrated safeguard information of hydraulic support supporting quality,then the details of display,unreasonable use and hidden danger early warning about hydraulic posture,setting load,cycle end resistance,periodic pressure,supporting quality and safeguard information were realized.The results showed that mine hydraulic support supporting quality was monitored and safeguarded fully and integrated by the system,then the fully mechanized top coal caving hydraulic support could be used safety and high effectively.

hydraulic support;supporting quality;integrated;monitoring;safeguard system

2016-01-04

国家高科技研究发展计划(863计划)资助项目(2012AA06A407);中国煤炭科工集团有限公司面上项目(2014MS029)

侯刚(1982-),男,辽宁丹东人,硕士,助理研究员,主要从事矿用监控系统设计和研发等方面的工作。

TD355.41

A

1006-6225(2016)05-0024-05

[DOI]10.13532/j.cnki.cn11-3677/td.2016.05.008

[引用格式]侯刚.矿用液压支架支护质量综合监测保障系统设计与实现[J].煤矿开采,2016,21(5):24-28.